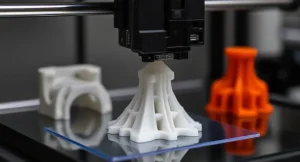

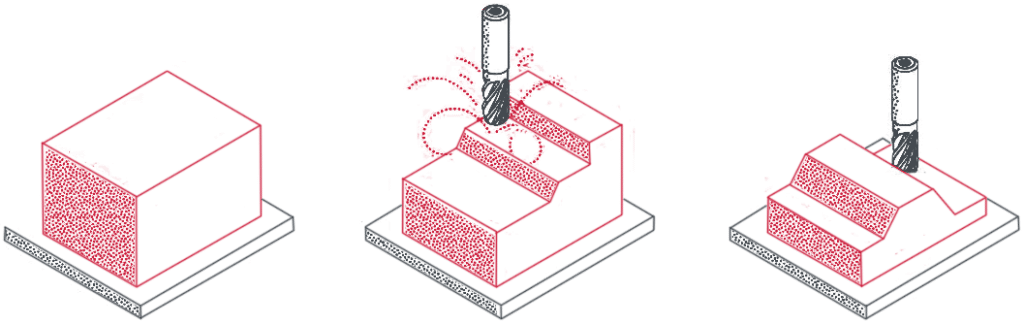

CNC加工は減算的な製造方法です。つまり、さまざまな切削工具を使用して、固体ブロック(空白またはワークピースとして知られている)から材料を除去します。これは、添加剤(3D印刷)または形成的(射出成形)技術と比較して、根本的に異なる製造方法です。材料除去メカニズムは、CNCの利点、制限、設計制限に大きな意味を持ちます。これについては、ガイドの詳細があります。

CNCの機械加工とは

CNC(コンピューター数値制御)加工は、ワークピースを目的の部分にカットして形作るための事前にプログラムされた指示に従って、コンピューターが工作機械を制御する製造プロセスです。

CNCは、自動レベルが高いため、競争コストで優れた精度、汎用性、効率性のある部品を生成できます。これにより、人件費が上昇しており、精度の要件も増加している今日の製造業セクターで人気のある選択肢になります。

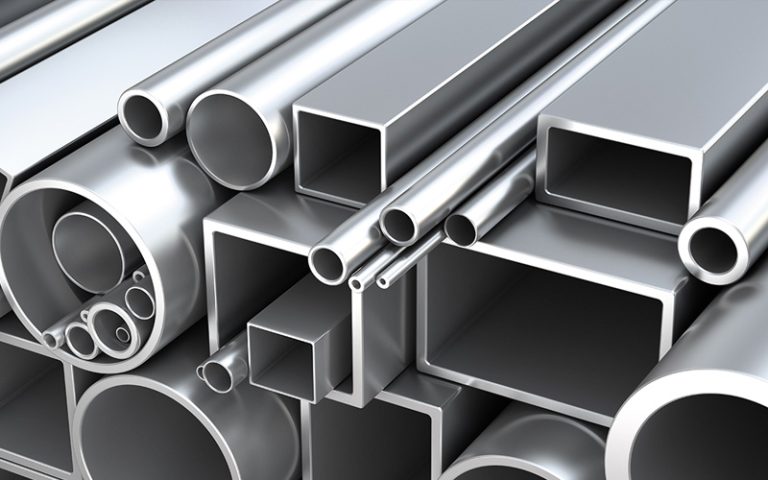

CNC加工のもう1つの重要な利点は、ほぼすべての材料を使用する能力です。最も一般的ですCNC加工材料金属(アルミニウムと鋼の合金、真鍮など)を含めますプラスチック(ABS、デルリン、ナイロンなど)。 CNCマシンは、泡、複合材料、木材を処理することもできます。

ただし、CNC加工には、その減算的な性質に関連するいくつかの制限があります。たとえば、特定の内部構造または非常に複雑な形状を達成することは困難または不可能です。そのため、CNCは、最も適切な生産方法を選択する際に、CNCが添加剤の製造(3D印刷)および形成技術(射出成形)と比較されることがよくあります。 (これについては後でガイドで説明します。)

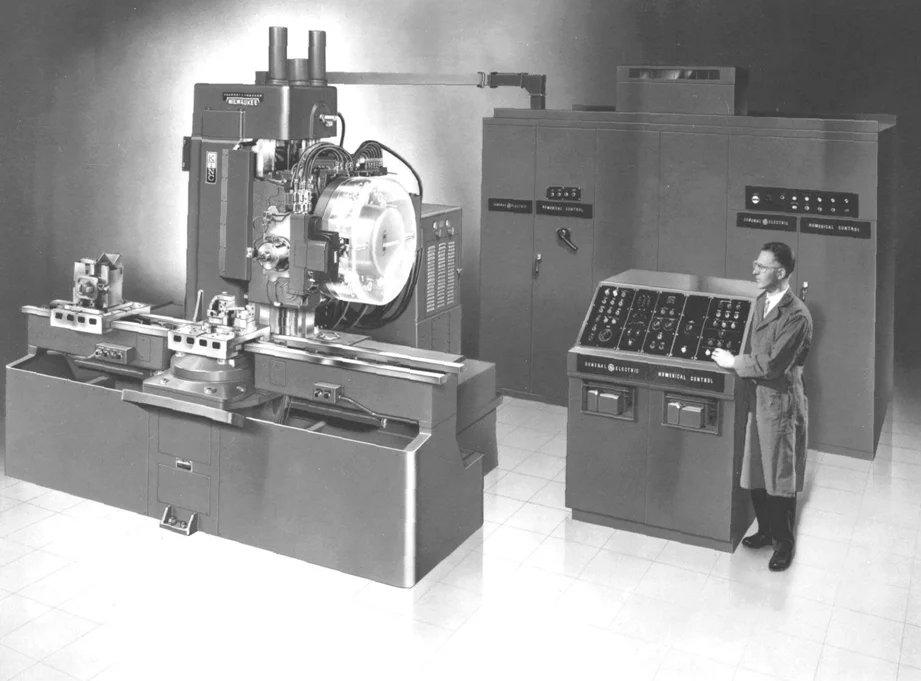

CNC加工の歴史

CNC加工の起源は、航空宇宙産業の高精度の複雑な部品に対する緊急の必要性によって推進された1940年代後半にさかのぼります。航空機の設計がより洗練されたため、手動の機械加工は精度や効率の要求を満たすことができなくなりました。これに対処するために、アメリカのエンジニアであるジョン・T・パーソンズは、1949年にMITと提携して、パンチテープを使用して機械の動きを誘導し、製造自動化の開始を示す世界初の数値制御(NC)システムを開発しました。

1950年代および1960年代には、初期のコンピューターが統合されたため、数値制御技術が成熟し、制御の精度とプログラミングの柔軟性を高めました。 1970年代初頭、デジタルマイクロプロセッサの出現はアナログコントローラーに取って代わり、最新のCNCが生まれました。 CNCは、製粉とターンを超えて拡大し、研削および電気放電加工(EDM)を含み、より多様で高精度の製造を可能にしました。

1980年代に変換されたパーツプログラミングのCAD/CAMの出現:設計者は、CADソフトウェアでモデルを描画し、CNCツールパスを自動的に生成できます。 1990年代には、コントロールはよりコンパクトになり、スピンドルはより速く走り、ユーザーインターフェイスはさらに直感的になりました。設計者がより厳しい許容範囲と複雑さを高めることを要求したため、特に5軸マシンが目立つように走り、パーツ全体を単一のセットアップで機械加工できるようになりました。 2000年代初頭、高性能材料の出現とカスタマイズされた生産の需要により、高度な多軸センターの採用がさらに促進されました。

今日、CNCの機械加工は、AI、IoT、およびリアルタイムの監視システムとの統合を通じて急速に進化しています。航空宇宙の起源から産業4.0の礎石としての役割まで、CNCの機械加工は驚くべき旅をしており、前進し続けています。

CNC加工はどのように機能しますか?

各CNCマシンは動作し、わずかに異なってプログラムされていることがわかりますが、それらはすべてこれらの4つの基本的な手順に従います。

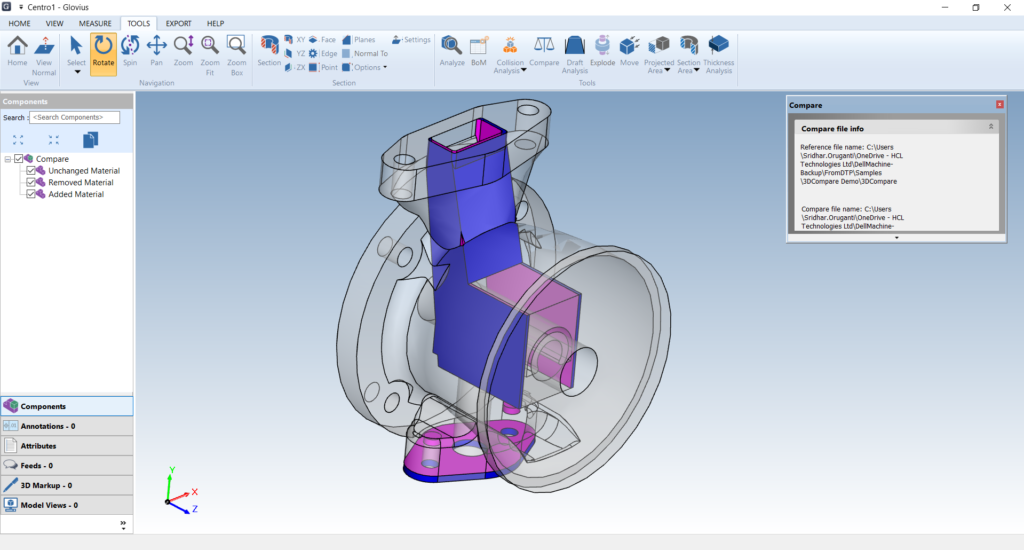

ステップ1:CADモデルを準備します

これには、SolidWorks、Fusion 360などのソフトウェアで、あなたの部品の完全に詳細な3D CAD(コンピューター支援設計)モデルを作成することが含まれます。モデルには、次元、公差、穴のパターン、スレッド、切り身などのすべての重要なジオメトリが含まれていることを確認してください。

ステップ2:CADモデルをCNC対応Gコードに変換します

CNCマシンはCADモデルを直接読み取ることができません。したがって、モデルをGコードと呼ばれるCNC可読ファイルに変換する必要があります。これは、Fusion 360などのCAD/CAMソフトウェアで、CAM(コンピューター支援の製造)ツールが組み込まれており、G-Codeを1回クリックしてエクスポートしたり、MasterCamやEdgecamなどの専用CAMパッケージで、より高度なツールパスを生成したりします。結果のGコードには、ツールパス、スピンドル速度、フィードレート、軸の動きなど、CNCコントローラーが必要とするすべてのものが含まれています。

ステップ3:CNCマシンの準備

次に、オペレーターは、全体的な状態をチェックすることで機械を準備します。すべての軸が適切に潤滑されていることを確認し、リードネジとガイドウェイに摩耗や損傷を検査します。次に、必要なツール(手動または自動ツールチェンジャーを介して)をロードし、ワークをしっかりと所定の位置に固定し、必要に応じて乾燥サイクルを実行して、切断する前にツールパスを確認します。

ステップ4:加工操作の実行

オペレーターは、CNCコントロールパネルでGコードプログラムを選択し、「サイクル開始」を押すことにより、機械加工サイクルを開始します。マシンは、これらの指示に従い、ツール(またはワーク)を動かし、クーラントをアクティブにし、必要に応じて自動的にツールを自動的に変更します。サイクルが完了するか、停止します。終了すると、オペレーターは検査のために完成した部品を削除します。

一般的なタイプのCNC加工プロセスと使用されるマシン

CNCの機械加工とは、さまざまな工作機械で実行されるコンピューター制御された切断プロセスのファミリーを指します。各操作は、特定の部分の形状、材料、公差、および機能要件に適しています。多くの場合、単純な部品は単一の操作で生成できますが、複雑な部品は通常、複数の操作の組み合わせを必要とします。

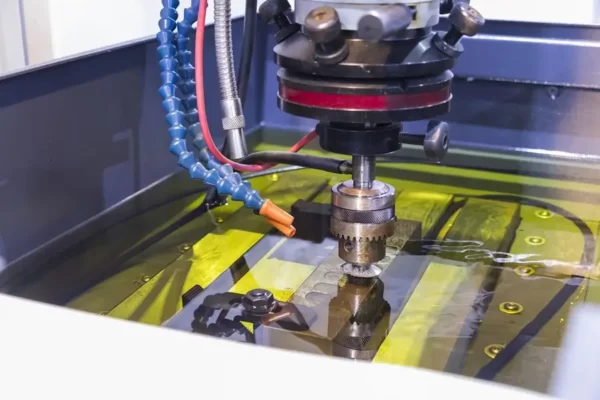

CNCミリング

CNCミリング最も一般的なCNC加工プロセスであり、多くのショップでは「CNC Machining」と「CNC Milling」が同じ意味で使用されています。 CNCミリングでは、ミリングカッター材料を削除するためのワークピースに関連して移動します。切断の容易さは、CNCミルの洗練に依存します。

最も一般的なタイプは、3、4、および5軸のフライス加工マシンです。

3軸ミルは、ワークピースに比べて3つの線形軸に沿って切削工具を移動します(x:左–右、y:フロントバック、z:up – down)。それらは、ほぼすべての基本的なジオメトリを生成できるため、最も一般的なCNCマシンです。彼らはプログラムして運用するのが簡単で、スタートアップコストは比較的低くなります。ただし、ツールアクセスは制限されています。特定の領域は、部品の手動の再インデックスに到達するか、必要とすることが不可能である可能性があります。これにより、全体的な精度を低下させる可能性があります。

4軸ミルは、線形軸の1つ(ほとんどの場合x軸)の周りにワークピースを回転させる回転4番目の軸(通常はA軸と呼ばれる)を追加します。これにより、1つのセットアップで円筒形の部品(シャフト、フルート、らせん溝など)の周りを機械加工し、再配置と固定時間を短縮できます。ただし、ほとんどの4軸(3+1)マシンでは、A軸は切断中に連続的に回転するのではなく、固定角にのみインデックスを付けます。

aフル5軸ミル2つのロータリー軸(通常はaとb、またはaとc)を追加し、テーブルまたはカッティングヘッドを回転および傾けるようにして、カッターがほぼすべての角度からワークピースにアプローチできるようにします。とは異なり3+2軸マシン、5軸の完全なマシンは、各切断操作全体で5つの軸すべてを同時に移動し、他のテクノロジーが一致できない精度と表面仕上げで複雑なフリーフォームの形状を生成できます。当然のことながら、これらの高度な機能には、機械自体と必要な高度に訓練されたオペレーターにとっては、より高いコストが伴います。

CNCターニング

ターンでは、ワークピースは高速回転スピンドルに保持されます。切削工具は回転せず、ラジアル(x)と軸(z)方向を動かして、部品を形作ります。CNCターニング一般的に円筒形の部品に使用されており、CNCミリングよりも高いスループットと単位あたりの低コストを提供します。

CNCターニングマシンには2つの主要なタイプがあります。

CNC旋盤は通常、2つの軸回転マシンを指します。それらは、Z軸(スピンドルの長さに沿って)とX軸(ワークピースの中心に向かって放射状に向かっている、または離れて)で動作します。 CNCターニングマシンの最も単純なタイプとして、直径を回転させ、端面に向かい、中心線に沿って退屈または掘削する基本操作を実行できます。ただし、中央軸からオフセットされた機能をミルまたはドリルすることはできません。

CNCターニングセンターは、追加の軸(多くの場合、合計3〜5)とライブツーリング機能で強化された旋盤です。言い換えれば、3つ以上の軸またはフライス能力を備えたCNCターニングマシンは、「ターニングセンター」と呼ばれます。

ターンセンターは、複雑な回転部品を1つのセットアップで機械加工できます。ほとんどが回転するのは、ほとんど回転しているが、中心の穴、製粉されたフラット、ドリルクロスホール、タップスレッド、または複数の機械加工側などの機能を備えている部品です。トレードオフは、機器コストが高く、より複雑なカムプログラミングです。

CNC掘削とタッピング

CNC掘削は、プログラムされた位置、スピンドル速度、およびフィードレートで回転ドリルビットをワークピースに自動的に供給します。タッピングヘッドは、同じセットアップで内部スレッドをカットします。これらのホールメイキング機能は、多くの場合、CNCミルまたはターニングセンターに組み込まれています。

CNC研削

粉砕は通常、製粉またはターン後の二次操作です。回転する研磨ホイールは、微小量の材料を除去して、超密度の許容値(100万分の1インチまで)と鏡のような仕上げを実現します。表面グラインダーは部品を平らにし、円筒形のグラインダーは丸いシャフトまたはボアを仕上げます。

CNCルーティング

CNCルーターは、製粉機のように動作し、x-、y-、z軸に沿って切削工具を移動して材料を除去します。彼らは、柔らかい材料(木材、プラスチック、複合材料)に最適化された、より軽い高速スピンドルと大型のワークベッドを使用し、剛性と精度を犠牲にしてより速い荒削りの切断を可能にします。

電気放電加工(EDM)

EDMは伝統的な意味で「カット」しません。代わりに、制御された電気放電は、マシンが困難な金属から材料を侵食します。 EDMマシンには2つの主要なタイプがあります。

- ワイヤーEDM:薄くて連続的に給餌されたワイヤーを使用して、正確で複雑な形状を侵食します。

- Sinker(Die-Sinker)EDM:形状の電極を使用して、空洞と深い詳細を形成します。

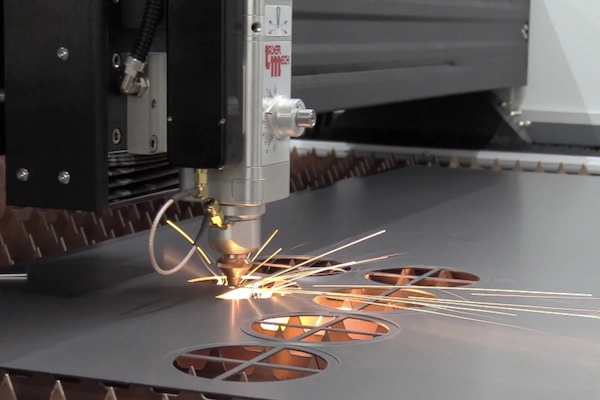

CNCレーザー/プラズマ/ウォータージェット切断

これらは、異なるエネルギー源を使用してシートまたはプレート材料をスライスする非接触切断プロセスです。レーザーカッターは、薄い金属と非金属の超高速カットのために集中光ビームを指示します。プラズマテーブルは、イオン化GASアークを生成して、厚い導電性金属を迅速かつ費用効果的に削減します。そして、ウォータージェットカッターは、研磨粒子と混合された高圧水の流れを爆破し、熱に影響を受けたゾーンなしで事実上あらゆる材料を切断しますが、運用コストが高くなります。

CNC加工の利点と制限

CNC加工の重要な利点と制限は次のとおりです。これらを使用して、アプリケーションに適した技術であるかどうかを決定します。

CNC加工の利点

精度と精度

CNCマシンは、プログラムされた命令に基づいて正確なツールパスに従い、非常に正確な材料除去を可能にします。標準公差は約±0.125 mm(±0.005インチ)であり、±0.050 mm(±0.002インチ)、さらには±0.025 mm(±0.001インチ)の耐性が達成可能です。さらに、このレベルの精度は、生産バッチ全体で一貫しています。

幅広い互換性のある材料

CNC加工は、金属、プラスチック、複合材料、さらには木材、泡など、十分な剛性の実質的に十分な材料で動作します。これにより、エンジニアは各アプリケーションに最適な材料を選択する柔軟性を提供します。さらに、材料は変更されるのではなく除去されるため、CNC機械加工部品基本材料の元の物理的特性を保持します。

高速で効率的です

最新のCNCシステム、CAMソフトウェア、およびデジタルサプライチェーンの進歩により、生産リードタイムが大幅に削減されました。プログラムされると、CNCマシンは人間の介入を最小限に抑えて24時間走ります。多くの場合、数日で完成したCNC機械加工部品を取得できます。これは、SLSなどの産業3D印刷プロセスの転換に匹敵します。ただし、全体的な速度と効率は、特定のCNCマシンとパーツの複雑さに依然として依存しています。

スケーラブルな生産

形成的方法(射出成形)とは異なり、CNC加工は特殊なツールを必要としないため、前払いコストが重要なカスタムパーツとプロトタイプの1つに特に関連しています。また、CNCは、小規模から中程度のバッチラン(数十から数百ユニット)の非常に価格の競争力のあるオプションでもあります。対照的に、添加剤技術(3D印刷)も同様にスケーリングしません。ユニット価格は量に関係なく比較的安定したままです。

CNC加工の制限

材料廃棄物

CNC加工は減算プロセスであるため、通常、元の在庫から30%〜60%のスクラップが生成されます。実際には、ショップは、在庫の一部の方向を最適化することで廃棄物を削減し、利用可能な場合はネットシェイプまたは偽造ブランクを使用し、マルチパートの巣を計画し、チップをリサイクルします。これらの戦略により、よく計画されたジョブは、スクラップレートを約20%〜30%に引き下げることができます。それでも、形成的または添加剤プロセスと比較して、CNC加工により、依然としてより多くの材料廃棄物が生成されます。

ツールアクセスと作業制限

CNCの加工は固体ブロックから材料を除去するため、すべての表面は、適切な形状と剛性を備えたツールによって到達可能でなければなりません。深い空洞、タイトな内部角、急なアンダーカットは、特別な長reach、曲がった、または5軸カッターなしでは製粉することができないことがよくあり、それでも衝突リスクが増加し、表面仕上げが苦しむ可能性があります。

一方、ワークピースはしっかりと固定する必要があります。薄い壁や複雑な輪郭には、振動や偏向を防ぐために、カスタムの備品またはサポートが必要になる場合があります。

高コストの幾何学的な複雑さ

部品のジオメトリが非常に複雑になると、フリーフォームの表面、急なアンダーカット、または複数の傾斜した面で、CNC加工コストが急激に上昇します。複雑な形状には、より複雑なカムプログラミング、より長いツールパス、およびサイクル時間を延ばすより細かいステップオーバーが必要です。多くの場合、複数のセットアップまたはカスタムフィクスチャーが必要なため、カッターはあらゆる角度に到達し、労働と機械のダウンタイムを追加できます。専門的なツールはさらに費用を増加させます。

高い初期投資

CNCの機械加工には高い初期投資が含まれ、その前払い費用の多くは固定されており、より少ない部品に分散する必要があります。これらのコストには、プログラミング、セットアップ、マシンキャリブレーション、ツールの準備が含まれます。これらには、生産量に関係なく、かなりの時間と熟練労働が必要です。

材料の財産グラデーションはありません

CNC加工は常に単一の均質な在庫から始まります。完成した部分のすべてのポイントは、同じ材料特性(密度、剛性など)を共有します。層ごとに組成または多孔性層を変化させるいくつかの3Dプリント方法とは異なり、CNCミルまたは旋盤の弾力性、硬度、または密度の異なるゾーンを作成することはできません。これにより、設計が材料行動の段階的な遷移を必要とする場合、CNCの機械加工(たとえば、柔軟なコアに溶け込む剛性のある外装)が必要です。

CNC加工への代替製造プロセス

CNC加工は、一部および製品の製造で広く使用されている多用途のプロセスです。ただし、常に最適な方法ではありません。 3D印刷と射出成形は、最も一般的な2つの代替品です。

表1は、3つのプロセスすべてを簡潔に比較して、それぞれの利点と制限を迅速に理解するのに役立ちます。

| 重要な要因 | CNC加工 | 3D印刷 | 射出成形 |

| バッチサイズ | 1〜5000 PC | 1〜500 PC | ≥1000pcs |

| ジオメトリの複雑さ | 中高(3軸は基本的な外部形状を処理します。 | 非常に高い(内部チャネル、格子、フリーフォーム表面) | 中〜高(中程度のアンダーカット、サイドホール、成形インサートなどの部品機能をサポートします。

非常に複雑な内部機能には高価な金型コンポーネントが必要です) |

| 初期セットアップコスト | 中〜高(カムプログラミング、フィクスチャー、ツール) | 低メディウム(基本プラスチック/樹脂はビルドのみが必要です;

金属またはハイエンド樹脂とポスト加工コストはさらにコストがかかります) | HIGH(ハードツール金型は、低5桁のUSDで始まります;

複雑さ、サイドコア、ホットランナーはコストを引き上げます。 |

| 材料オプション | 金属、プラスチック、木材、複合材料、泡 | プラスチック、いくつかの金属、セラミック、複合材料 | 熱可塑性物質、いくつかの熱硬化節 |

| 生産速度 | プログラミング/フィクスチング:1〜3日;

加工時間:1部あたりの時間、

数百のバッチ:3〜7日間 | パーツあたりの印刷時間:数分 - 時間;

全体的なリードタイム:1〜3日(バッチサイズ、ポスト処理異なる);

金属/高精度樹脂:〜1週間 | 金型ビルド:2〜6週間;

金型チューニング:1週間;

サイクル時間:10〜60秒;

生産率:500〜2 000 PCS/日 |

| 単位コスト | シングルパート:数ドル - 20〜200ドル、

中容量(数百):10〜30%のコスト削減 | プラスチック:各$ 5〜 $ 50;

金属:それぞれ100ドル以上 | 償却後:各0.20〜5ドル;

大量(数百万):それぞれ0.05ドルまで |

| に最適です | 精密部品、高強度または熱耐性材料、金属プロトタイプ | 1回限りおよびスモールバッチカスタムコンプレックスパーツ;

迅速なプロトタイピング | 大量の標準化されたプラスチック部品 |

CNC対3D印刷と射出成形次に、表2に、最も適切なプロセスを選択する方法を示すアプリケーションの例を示します。

| 場合 | 製品タイプ | 主要な要件 | 推奨プロセス | 選択の理由 |

| 1 | 内部格子を備えた医療プロトタイプ | 複雑な内部ジオメトリ、プラスチック材料、急速なターンアラウンド | 3D印刷 | 射出成形には高価なツールが必要であり、内部格子を形成することはできません。 CNCは内部格子構造を粉砕できません。 |

| 2 | ドローンアルミニウムフレーム | 高強度、タイト耐性、300〜1,000ユニットのバッチ | CNC加工 | 金属3D印刷は、このボリュームではコストがかかりません。 CNCは、アルミニウムフレームのより良い経済性と材料特性を提供します。 |

| 3 | スチールインジェルトカビのコア | 高精度、低量 | CNC加工 | 射出成形は、スチール型ではなくプラスチック部品を生成します。多くの金属AMプロセス(SLM/DML)は、熱処理後に鍛造強度に近いことを達成できますが、CNC加工とそれに続く熱処理と研削が長寿命のカビのコアに対してより信頼性が高まっています。 |

| 4 | カスタムアーティスティックケース | 有機形状、単一ユニット、プラスチック | 3D印刷 | CNCは複雑なオーガニック曲線と闘い、カスタムフィクスチャが必要です。 3D印刷にはツールは必要ありません。 |

| 5 | 小さなプラスチック電子エンクロージャー | スナップフィット機能、内部サポート、約100ユニット | 3D印刷 | CNCは、複雑な内部機能にとって遅く、無駄です。射出成形ツールは、100ユニットのみで費用がかかりすぎます。 |

| 6 | 大量生産プラスチックハウジング | ABS/PCプラスチック、10,000以上のユニット | 射出成形 | 高いフロントの金型コストは、大量に償却されます |

| 7 | 精密ベースプレート | シンプルなジオメトリ、金属、大規模、タイトな許容範囲 | CNC加工 | メタル3D印刷は、大きな部品の場合は高価です。 CNCの機械加工は、必要な許容範囲をより経済的に達成します。 |

| 8 | 航空宇宙の軽量のチタンブラケット | 複雑な格子構造、低ボリューム | メタル3D印刷 | 単一のビルドで複雑なチタン格子設計を生成できるのは3D印刷のみです。 |

| 9 | 中容量のプラスチックコネクタ | 単純なジオメトリ、コスト管理、1000単位 | 射出成形 | 金型コストは1,000ユニットに分散する可能性があり、CNCまたは3D印刷よりも1個あたりの価格が低くなります。 |

アプリケーションの例:適切なプロセスを選択しますCNC加工コストと削減のヒントに影響を与える5つの重要な要因

CNCの機械加工コストの制御は、低価格の交渉だけではありません。それは賢いことですCNC加工設計、効率的な材料の選択、戦略的生産計画。適切なアプローチを使用すると、高品質と費用対効果の両方を達成できます。このセクションでは、CNCの機械加工でコストがかかる原因を簡単に説明し、実証済みの提供CNCプロジェクトのコストを削減するためのヒントt。

部分ジオメトリの複雑さ

複雑な形状にはマシン時間、追加のツールの変更、および複数のセットアップが必要であるため、パーツジオメトリの複雑さはコストを促進します。深いポケット、急なアンダーカット、斜めの穴、薄い壁は、よりゆっくりと偏向になりやすい、より小さなまたは拡張された長さのツールを必要とします。長いツールパスと頻繁な再配置は、サイクル時間を増やし、エラーやスクラップのリスクを高めます。

✅ヒント:

- より大きな直径のエンドミルを使用して、カスタムツールを避けることができるように、鋭い内部角に切り身を追加します。

- 標準の長さのカッターが到達できるように、ポケットの深さを4倍(深さ4×幅以下)以下に保ちます。

- 振動と複数の光パスの必要性を防ぐために、金属で少なくとも0.8mm、プラスチックで1.5mmの壁の厚さを維持します。

- 不必要な角度または軸の穴を排除します。角度のある機能が不可欠な場合は、パーツをより単純なサブコンポーネントに分割することを検討してください。

- 製造可能性のフィードバックのためのデザインについては、プログラミング前に高価な機能をキャッチして修正できるように、機械工に依頼してください。

材料の選択

適切な材料を選択すると、切断速度、ツール摩耗、スクラップレートを決定することにより、コストに影響します。 6061アルミニウムやPOMなどの柔らかい合金は、より高い飼料で迅速にカットし、ツールの寿命を維持します。対照的に、ステンレス鋼、チタン、および高温合金には、より遅い速度、より頻繁なツールの変化、堅牢な固定具が必要です。物質的な家族内でさえ、機械加工性が向上した成績は、サイクル時間を半分にすることができます。

✅ヒント:

- 可能な場合は、強度または腐食要件を満たしている機械性が高い素材を選択してください

- ベンダーに、コストが低くなり、より速くカットされる可能性のある代替合金またはプラスチックについて尋ねてください。

- 右サイジングの壁のセクションによって、高価な金属の過剰厚さを構造的に必要なもののみに減らします。

- 高価な合金にネットシェイプブランク(偽造または鋳造)の近くを使用して、各カット中に少ない材料を除去します。

- チップリサイクル率の要因。アルミニウムチップはしばしば再販値を持っていますが、より硬い合金はそうではないかもしれません。

数量を注文します

一定の費用(フィクスチャーの製造、マシンのセットアップなど)が各部品に広がるため、ピースあたりのコストごとの影響を注文します。ほんの一握りの作品だけを走らせると、それらの1回の投資が単価を支配します。ボリュームが増加すると、これらのコストはそれほど重要ではなくなり、材料のサイクル時間が主要なドライバーになります。

✅ヒント:

- 同様の部品を単一のプロダクションランに組み合わせて、セットアップ、ゼロオフセット、フィクスチャーを共有します。

- 後でより多くの部品が必要になると予測している場合は、より多くのユニットに向けてプログラミングと固定を償却するために、より大きなバッチを注文してください。

- 家族のプレートやギャングされた部品を注文する機会を探して、廃棄物とセットアップ時間を短縮するために、1つの空白に複数の小さな部品のコピーを配置します。

- 関連するジョブを連続してスケジュールして、同じツールとワークホールディングを再利用できるようにします。

- あなたがより高い総量を前払いすることができるならば、あなたの店でボリューム割引を交渉します。

プログラミングとセットアップ時間

プログラミングとセットアップ時間は、部品に装飾的なチャンファー、刻まれたロゴ、珍しい穴のサイズなどの非標準機能が含まれる場合に重要になります。フリッピング、すべてのカスタムフィクスチングニーズ、およびそれぞれの非標準のツールパスが必要な各顔面には、数時間のカム作業とマシンダウンタイムが追加されます。より長いプログラミングと頻繁なドライランは、より高いショップ料金に直接変換されます。

✅ヒント:

- ジオメトリを簡素化して、標準の形状、まっすぐな特徴、および一般的な穴の直径(.1mmまたは.5mm増分)を使用して、棚のドリルとエンドミルを活用します。

- すべての重要な機能に単一の方向(2.5Dジオメトリ)でアクセスできるように部品を設計し、複数のセットアップの必要性を最小限に抑えることができます。

- 適切なフェイスネーミングを備えたクリーンでよくエクスポートされたステップまたはIGESファイルを共有し、カムクリーンアップを避けるためにジオメトリが重複していません。

- 不要なツールパスを追加する刻まれたテキストやチャンファーなど、純粋に化粧品の機能を削除します。

- 機械工と協力して、どの機能が追加のプログラミング時間を駆動しているかを特定し、デザインの代替案を探索します。

後処理ニーズ

研磨、陽極酸化、メッキ、塗装などのポストプロセッシングのニーズは、重要なハンドリング、マスキング、硬化ステップを追加する可能性があります。各仕上げには、個別のセットアップ、部門またはベンダー間の移動、および多くの場合、リードタイムの長さを長くしてコストを拡大することがよくあります。

✅ヒント:

- 化粧品仕上げが必要かどうかに疑問を投げかけます。多くの内部または機能的な部品は、「機械加工された」または単純なビーズブラストでうまく機能します。

- 仕上げが必要な場合は、1つのベンダーの下で治療を統合して、配送、取り扱い、およびオーバーヘッドのスケジュールを減らします。

- 重要な交配または露出した表面でのみ表面仕上げ要件を指定します。他の場所で標準製造仕上げ(RA1.6µm〜3.2µm)を受け入れます。

- 可能な限り、陽極酸化塗装の代わりにハードアノード化する単一のステップで適用できる仕上げを選択します。

- 選択的なエレクトロレスニッケルメッキなど、広範なマスキングなしで機械加工後に直接適用できるメッキまたはコーティングを検討してください。

CNC加工プロジェクトのためにChiggoを使用してください

チグゴは、中国の大手精密CNC加工会社であり、10年以上の製造経験があります。最先端のCNC機器を運営しており、プロのエンジニアチームがあります。堅牢なサプライチェーンネットワークに裏打ちされた競争力のある価格設定と信頼できる配送時間を提供しています。お問い合わせ今私たちを体験してくださいCNC加工サービス!