製造プロセスにより、製品の表面に不規則なテクスチャが残ることがよくあります。高品質の仕上げに対する需要が高まるにつれ、表面仕上げの重要性がますます重要になっています。表面仕上げは、美しさや滑らかな外観を実現することだけを目的とするものではありません。製品の機能、耐久性、全体的なパフォーマンスに大きな影響を与えます。

ガイドを参照して表面仕上げについてすべてを学び、目的の仕上げを実現し、CNC 加工 。

表面仕上げとは何ですか?

表面仕上げは、表面テクスチャーまたは表面トポグラフィーとも呼ばれ、部品の表面の全体的な滑らかさ、質感、および品質を指します。これは、製品の外観だけでなく性能や機能にも影響するため、製造およびエンジニアリングにおいて重要な要素です。

表面仕上げの主な特徴には、主に次の 3 つの側面が含まれます。

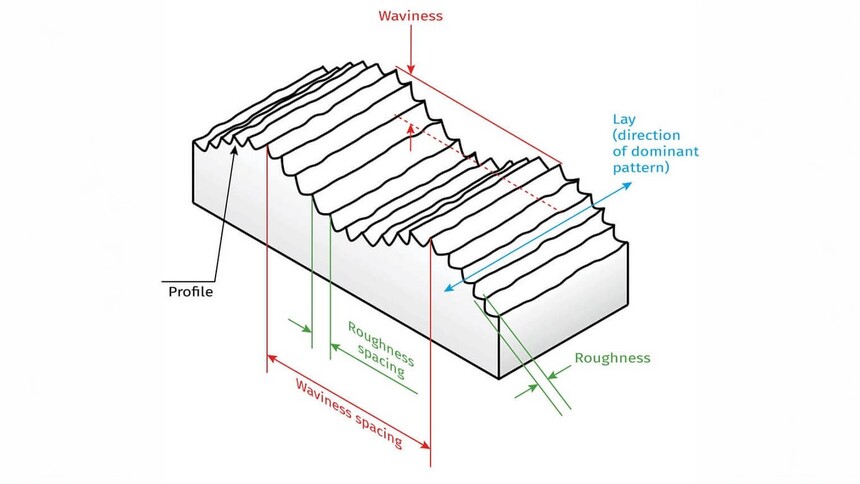

表面粗さ

表面粗さとは、肉眼では見えないかもしれませんが、表面を指でなぞると感じることができる、表面上の小さくて細かい間隔の凹凸を指します。

粗さは、Ra (平均粗さ) などのパラメータを使用して測定されることがよくあります。 Ra 値が低いほど凹凸が少なく、より小さいことを示し、その結果、表面がより滑らかになり、摩擦と摩耗が減少します。専門家が表面仕上げと呼ぶ場合、特に表面粗さを意味することがよくあります。

うねり

うねりは、表面上のより大きく、より広い間隔の凹凸を包含するため、表面粗さとは異なります。これらは、製造プロセス中の機械の振動、たわみ、または反りなどの要因によって発生する可能性があります。表面の波打ちは、部品の嵌合方法やシール能力に大きな影響を与える可能性があります。

レイ(表面パターンの方向)

レイは、表面パターンの主な方向であり、通常は使用される製造プロセスに起因し、平行、垂直、円形、網目状、放射状、多方向、または等方性 (無方向) になります。

撚り方向は、摩擦、潤滑、美観に影響します。光学部品では、特定の積層方向により光の散乱が低減され、透明度が向上します。

製造プロセスにおいて表面仕上げが重要なのはなぜですか?

前述したように、表面仕上げは製品の外観、性能、耐久性、および全体的な品質に大きな影響を与えます。まさにそれが、表面仕上げが製造プロセスにおいて重要な役割を果たす理由です。ここでは、表面仕上げが非常に重要な役割を果たす理由を詳しく見てみましょう。

美学: 製品の第一印象は、多くの場合、外観と触感に基づいて決まります。高品質の表面仕上げは視覚的な魅力を高め、特に消費財の場合、お客様の認識と満足度に大きく影響します。

摩擦と摩耗: 特に機械用途では、より滑らかな表面仕上げにより可動部品間の摩擦と摩耗が軽減され、それによって熱の発生が最小限に抑えられ、コンポーネントの効率と寿命が向上します。

シールとフィッティング: 適切な表面仕上げにより、部品のシールとフィッティングが向上し、漏れを防ぎ、正確な組み立てが保証されます。

疲労強度: 表面が滑らかになると、応力集中と亀裂発生の可能性が軽減され、疲労強度が向上します。

耐食性: より良い表面仕上げにより、腐食剤が蓄積する可能性のある隙間が最小限に抑えられ、耐食性が向上します。

コーティングの密着性: 表面の質感は、コーティングや塗料が製品にどの程度密着するかに影響を与える可能性があります。

導電性と熱放散の向上: 電子および熱用途では、高品質の表面仕上げにより導電性が向上し、熱放散が促進されます。

光の反射と散乱の制御: 光学用途では、表面仕上げが光の反射と散乱に影響します。

表面粗さの測定方法

表面仕上げが製造に与える重大な影響を考慮すると、表面粗さの測定は生産プロセスにおいて不可欠です。これにより、製品の実際の表面特性を正確に把握し、デザインや機能の要件を確実に満たすことができます。

表面粗さの測定には、さまざまな測定技術とデータ分析を使用して、製品の表面プロファイルの相対的な滑らかさを評価することが含まれます。この粗さを定量化するために最も一般的に使用される数値パラメータは Ra です。

表面粗さの測定にはいくつかの方法があります。測定手法の主な種類は次のとおりです。

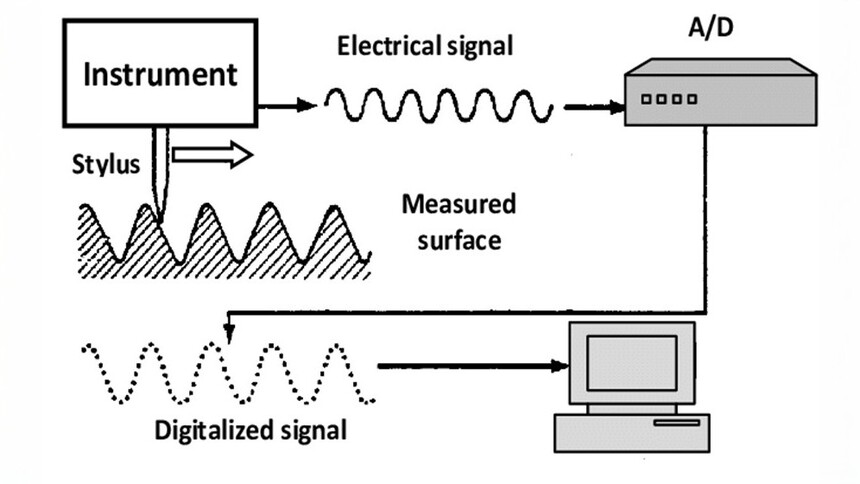

接触方式(スタイラスプローブ装置)

接触方法には、スタイラス プローブ器具などのツールで表面に物理的に接触することが含まれます。この装置は、表面の横方向に対して垂直に移動して、表面プロファイルをトレースします。プローブの動きにより詳細な表面等高線マップが生成され、表面粗さに関する正確なデータが得られます。

これらの方法は主に、表面との直接接触によって損傷が生じない製造現場で使用されます。ただし、プローブ動作によって変形する可能性のある繊細な表面や柔らかい表面には適さない場合があります。

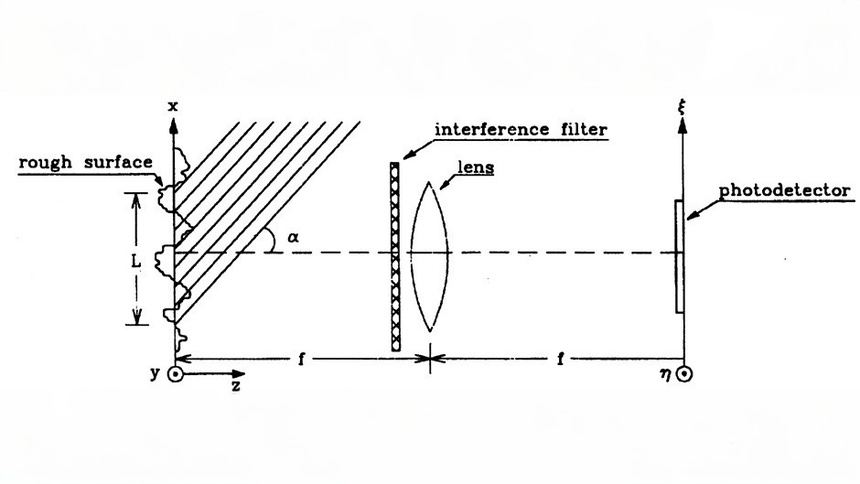

非接触方式(光、レーザー)

光学プロフィロメーター/白色光干渉計: この技術には、光ビームを表面に投影し、反射光のパターンを測定して表面の高さの変動を正確に判断し、それによって詳細な 3D 表面プロファイルを作成することが含まれます。精密工学、半導体、光学産業における繊細な表面や柔らかい表面。ただし、優れた反射特性を備えた表面が必要であり、装置は高価になる可能性があります。

レーザー走査型共焦点顕微鏡:

3D レーザー スキャン: この技術では、レーザーを使用して表面の地形をキャプチャし、3D モデルを作成します。これは通常、より大きな表面に使用され、包括的な表面プロファイルを迅速に生成できます。自動車、航空宇宙、建築用途における大規模または複雑な表面に適しています。広い領域を効率的に処理できますが、他の方法と比べて分解能が低いため、高精度の測定や非常に小さな表面の特徴には適していません。

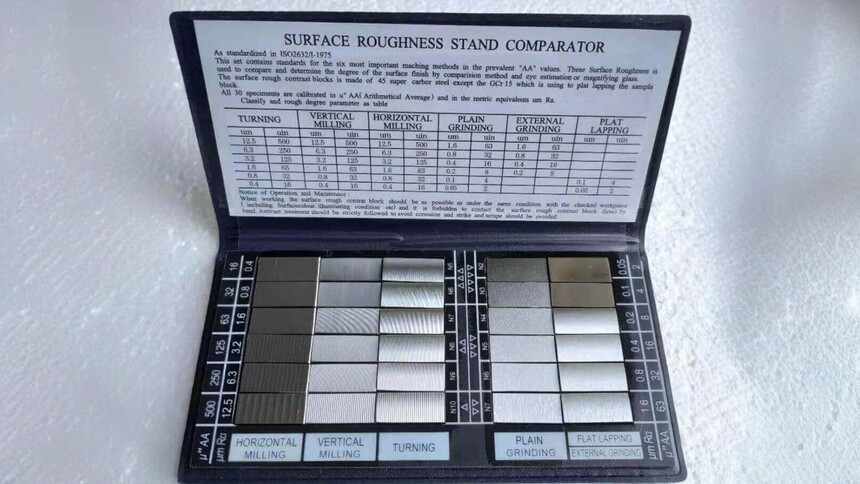

比較方法

比較方法には、問題の表面を既知の粗さを持つサンプルの標準セットと比較することが含まれます。

これらの方法は迅速かつコスト効率が高く、実稼働環境での日常的なチェックに適しています。ただし、これらはより主観的なものであり、高精度を必要とするアプリケーションにはあまり適していません。

インプロセスメソッド

インプロセス法では、表面粗さ測定を製造プロセスに直接組み込むことができます。インライン表面形状計や CNC マシンの統合センサーなどのツールが使用されます。これらのツールは表面仕上げに関するリアルタイムのデータを提供し、即時の調整を可能にします。

このアプローチは、連続生産ラインや自動製造システムにおけるリアルタイムの監視と品質管理に特に役立ちます。ただし、スペース、コスト、または複雑さの制約により、測定システムをプロセスに統合することが不可能な状況では、制限される可能性があります。

上記のすべての測定方法について、 記録を作成する際は測定単位 に注意してください。米国では粗さ測定にマイクロインチが使用され、通常はμinと表記されますが、マイクロメートルは国際的に使用されており(SI)、μmまたはumと表記されます。簡単な変換は次のとおりです。

1 µm (マイクロメートル) は 0.000001 m (メートル) に相当します。

1 µin (マイクロインチ) は 0.000001 インチ (インチ) に相当します。

1 µm (マイクロメートル) は 39.37 µin (マイクロインチ) に相当します。

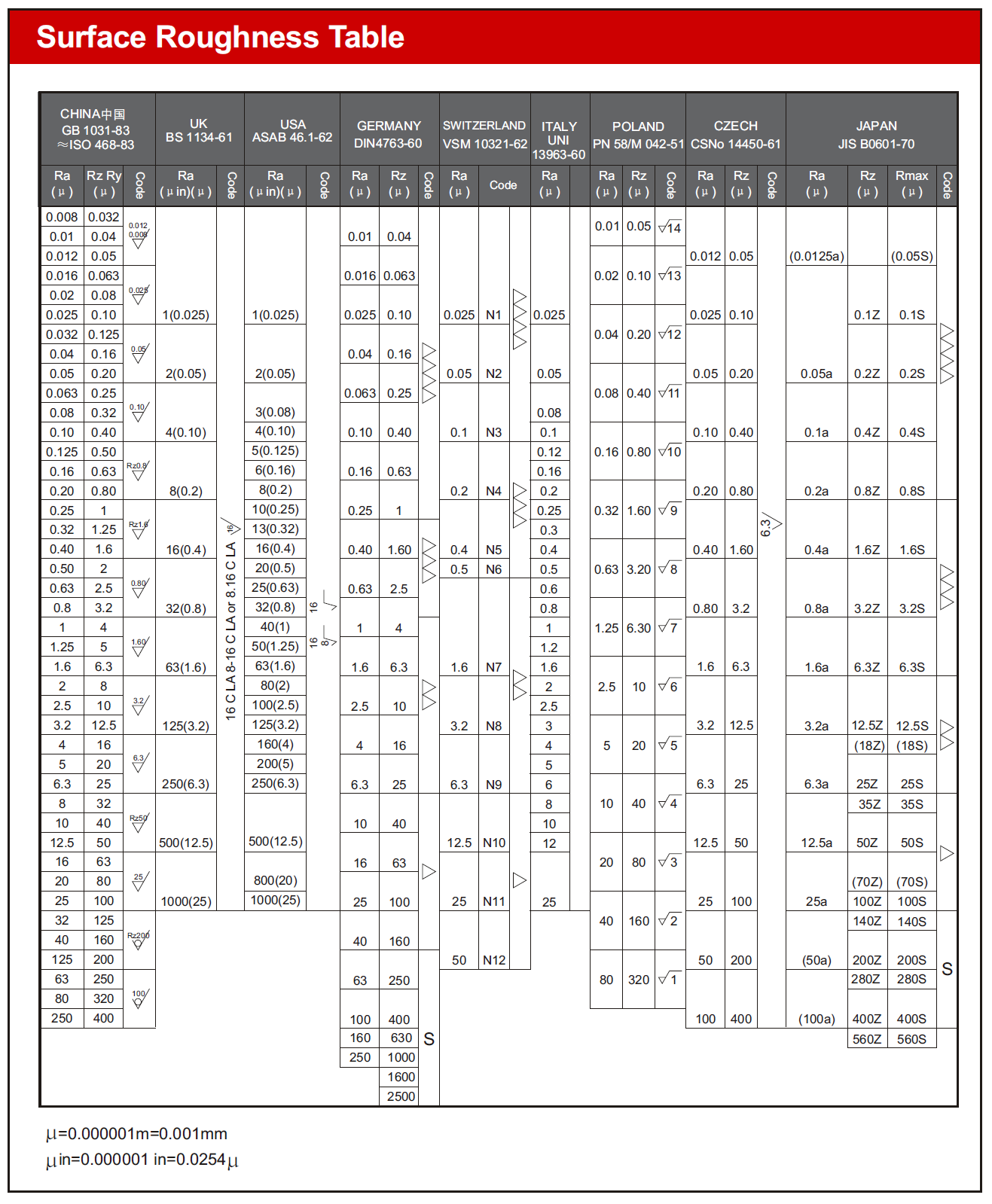

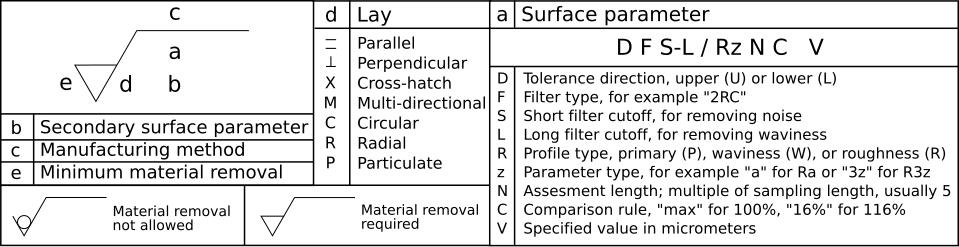

表面粗さのパラメータと記号について

上記のような表面粗さ表の記号やパラメータを理解しないと、複雑な製造現場で途方に暮れてしまいます。これらの指標は地図上のマーカーのようなもので、表面の品質、機能、適合性が期待を確実に満たしているかどうかをガイドします。

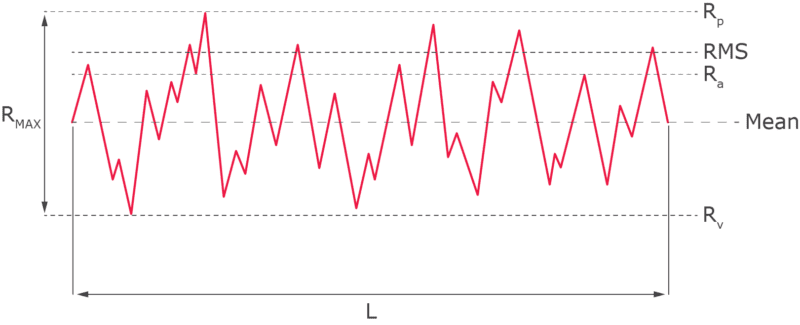

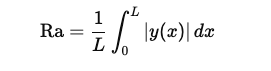

粗さパラメータ Ra: 平均粗さ

Ra は、平均線からの粗さプロファイルの平均変動として定義されます。数学的に言えば、これは、評価長さにわたって平均線から測定された表面高さ偏差の絶対値の算術平均です。

Ra は表面粗さに対して最も一般的に使用されるパラメータです。Ra は、表面の質感を単純かつ一般的に示し、極端な山や谷に過度に影響されることなく、全体的な粗さのバランスのとれたビューを提供するためです。

ここで: L は測定長さです。y(x) は表面プロファイル上の特定の点から平均線までの垂直距離です。

この平均化により、Ra 値は粗さのばらつきの実際の高さよりも低くなります。

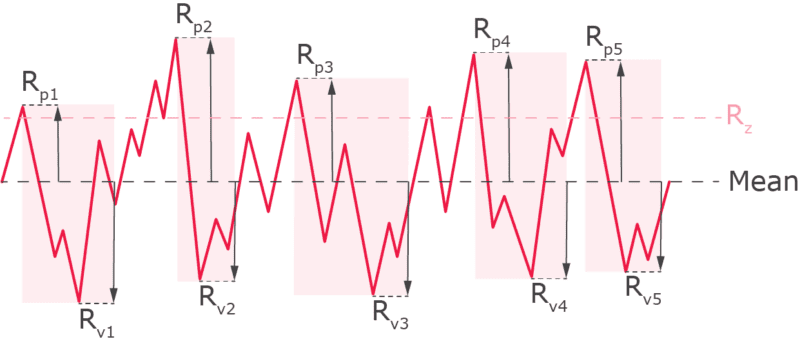

Rz: 平均最大身長

Rz を計算するには、評価長を 5 つの等しい長さに分割します。 Rz は、これら 5 つの等しいサンプリング長のそれぞれ内の最大の山から谷までの高さの平均です。

Rz は、Ra と比較して表面粗さをより詳細に表現し、表面プロファイルの山と谷に対してより敏感です。これは、最も高い山と最も深い谷がシールやガスケットの性能に影響を与える可能性があるシール面など、極端な表面質感が重要な業界でよく使用されます。

実際には便宜的に「7.2×Ra=Rz」という近似式が用いられることもあります。ただし、これは大まかな推定値であり、必ずしも正確であるとは限りません。

Rp: プロファイル ピークの最大高さ

Rp は、評価長さ内の平均線から測定された表面プロファイルの最も高い単一ピークの高さです。

Rv: プロファイル谷の最大深さ

Rv は、評価長さ内の平均線から測定された表面プロファイル内の最も深い単一の谷の深さです。

Rt : 全体の粗さ

Rt は、評価長さ全体内の最も高い山と最も低い谷の間の垂直距離の合計です。

全体的な品質管理と、表面に極端な偏差がないことを確認するのに役立ちます。

Rmax: 最大粗さ深さ

Rmax は、評価長内の最大の山から谷までの高さです。個々のセグメント内の最大の山から谷までの差を調べ、それらのセグメントの最大値が選択されます。

Rmax は最も重要な局所的な粗さに焦点を当てており、重要なシールや接触面など、表面の特定の領域をより厳密に制御する必要がある用途に役立ちます。

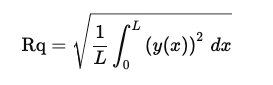

RMS: 二乗平均平方根粗さ

RMS (Rq とも呼ばれます) は、評価長さにわたる平均線からの表面高さの偏差の二乗平均平方根平均です。 Ra よりも大きな偏差に重点を置き、精密工学や光学アプリケーションなど、大きな表面変動に敏感なアプリケーションに特に役立ちます。

ここで: Rq は RMS 粗さ値です。L は測定長さです。y(x) は垂直方向です。表面プロファイル上の点から平均線までの距離。

粗さの記号 粗さ記号 は、チェック マークとして使用できます。指定する表面上にあるマーク。追加の手順については、以下の表を参照してください。

希望の表面仕上げを実現するにはどうすればよいですか?

実際には、原材料から特定の加工技術の選択、さらには工具の状態や加工パラメータなどの加工条件に至るまで、すべてが部品の表面の品質に大きな影響を与える可能性があります。加工材質が決まった場合、理想的な表面仕上げを得るには以下の点が考慮されます。

表面仕上げは、部品の製造に使用されるプロセスに大きく依存します。以下の表面粗さの比較表に示すように、製造プロセスが異なると、表面粗さの結果も異なります。

切削工具の切れ味を維持するために、超硬やダイヤモンドなどの高品質な工具材料を使用してください。びびりや摩擦の増加によって引き起こされる荒れた表面を防ぐために、摩耗した工具は定期的に交換してください。

Optimize cutting speeds to minimize the formation of built-up edges. Use lower feed rates and apply shallower cuts to achieve a finer surface finish.

Select appropriate coolants to reduce friction and heat at the cutting interface.

Choose us! チゴ can provide various 表面仕上げサービス , including polishing, bead blasting, and grinding, to enhance the smoothness of the surface.

追加の処理やより滑らかな表面には追加コストがかかるため、エンジニアや設計者が不必要に厳しい粗さ要件を課さないことが重要であることに注意してください。可能な限り、粗さの仕様は主な製造プロセスの制限内で設定する必要があります。

CNC 加工に適した表面粗さを選択するにはどうすればよいですか?

前述の表面粗さの比較表に示されているように、CNC 加工では非常に広範囲の表面粗さを生成できます。では、どのような表面粗さがプロジェクトに最適なのでしょうか?調べてみましょう。

おおよその表面粗さ換算表 粗さグレード番号 アメリカのシステム - Ra (μin) アメリカのシステム - RMS (µin) メートル法 - Ra (μm) メートル法 - RMS (μm) N12 2000年 2200 50 55 N11 1000 1100 25 27.5 N10 500 550 12.5 13.75 N9 250 275 8.3 9.13 N8 125 137.5 3.2 3.52 N7 63 69.3 1.6 1.76 N6 32 35.2 0.8 0.88 N5 16 17.6 0.4 0.44 N4 8 8.8 0.2 0.22 N3 4 4.4 0.1 0.11 N2 2 2.2 0.05 0.055 N1 1 1.1 0.025 0.035

上の表では、粗さグレード番号 (N12、N11、N10 など) が ISO 1302 さまざまなレベルの表面粗さを示します。 CNC 加工の代表的な粗さグレードをいくつか示します。

Ra 3.2 μm (N8)

Ra3.2μmの表面仕上げは適度に滑らかな表面を示し、業務用機械の標準としてよく使用されています。この表面仕上げは、目に見えるものの過度の切断痕は残さず、ほとんどの消費者向け部品に許容され、多くの用途に十分に滑らかな表面を提供します。

Ra 1.6 μm (N7)

Ra 1.6 µm の表面仕上げは、切削痕がほとんど目立たない比較的滑らかな表面を表します。この仕上げは、ゆっくりと動く表面や軽度の耐荷重面に適しており、ポンプ部品や油圧コンポーネントに最適です。

Ra 0.8 μm (N6)

Ra 0.8 μm の表面仕上げは、非常に滑らかで精密な表面を意味します。これは、航空宇宙部品や自動車部品など、多くの精密工学アプリケーションの標準です。

Ra 0.4 μm (N5)

表面仕上げはRa0.4μmで鏡面に近い仕上がりです。このレベルの滑らかさを実現するには多大な労力が必要であり、それが最優先の場合にのみ要求する必要があります。光学部品、科学機器、その他の高精度用途に使用されます。

結論

表面仕上げは製造に不可欠な要素であり、使用されるプロセスに直接影響されます。最終製品の機能性、美しさ、耐久性に大きな影響を与えます。ただし、表面粗さが低いほど必ずしも良いわけではないことに注意することが重要であり、実際の用途と予算を考慮する必要があります。

ワンストップ加工メーカーとして、 Chiggo は、厳格な表面仕上げ基準を達成するために幅広い製造プロセスと表面仕上げサービスを適用するだけでなく、特定のプロジェクトのニーズに合わせたコスト効率の高いソリューションを提供します。

重要なポイント:

Surface finish is defined by three key characteristics: lay, waviness, and roughness. And technical drawings often specify roughness alone, because roughness value is the most representative parameter characterizing surface features.

Ra (average roughness) and Rz (mean roughness depth) are the most frequently specified roughness parameters. In most cases, Ra is less than Rz. A rough estimation for conversion is Rz ≈ 7.2 x Ra.

Don’t forget to pay attention to whether roughness is specified in SI units (micrometers) or English units (micro-inches).

Smoother surfaces are more expensive due to the additional manufacturing processes required. Therefore, specify the roughest acceptable finish to minimize costs.

When selecting surface roughness for CNC machining, you may consider the balance between functionality and cost. Ra 3.2 µm is standard for most commercial parts, Ra 1.6 µm suits precise, slow-moving components, Ra 0.8 µm is ideal for high-precision applications, and Ra 0.4 µm, the smoothest, is used only when top-level smoothness is essential due to its high cost.

In practice, surface roughness values are predetermined, meaning we adhere to a set of standards. ISO standards are widely recognized and applied globally across various industries, while ASME standards are primarily used in the United States. ISO 4287 and ASME B46.1 focus on the measurement and evaluation of surface roughness, whereas ISO 1302 and ASME Y14.36M emphasize the graphical representation on technical drawings.