English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

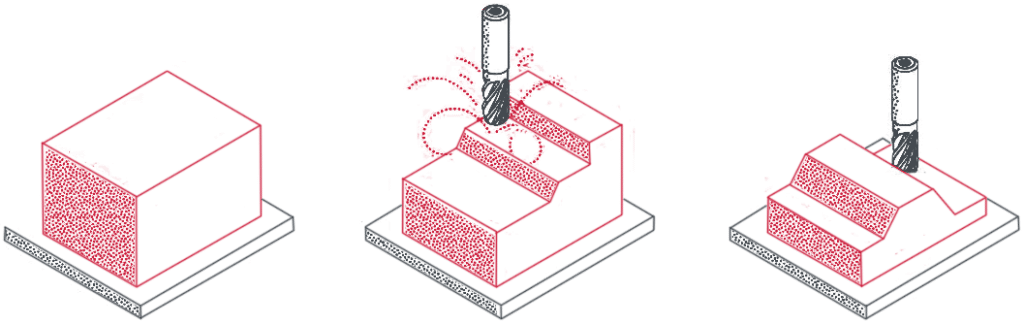

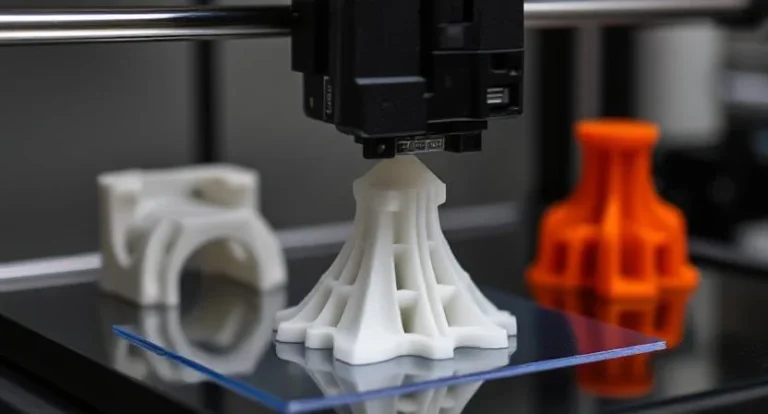

CNC加工是一种减法制造方法,这意味着它使用各种切割工具从实心块(称为空白或工件)中去除材料。与添加剂(3D打印)或形成性(注入成型)技术相比,这是一种根本不同的制造方式。材料去除机制对CNC的收益,局限性和设计限制具有重大影响。在我们的指南中提供了更多信息。

CNC(计算机数值控制)加工是一个制造过程,在该过程中,计算机根据预编程说明将机床控制机床,以将工件剪切并塑造为所需部分。

由于其高水平的自动化,CNC可以以具有竞争力的成本以出色的准确性,多功能性和效率生产零件。这使其成为当今制造业的流行选择,在当今的制造业中,人工成本正在上升,精度要求也在增加。

CNC加工的另一个主要优点是它几乎可以使用任何材料。最常见的CNC加工材料包括金属(铝和钢合金,黄铜等)和塑料(ABS,Delrin,尼龙等)。 CNC机器还可以处理泡沫,复合材料和木材。

但是,CNC加工与其减法性质有关。例如,某些内部结构或非常复杂的几何形状可能难以或无法实现。这就是为什么在选择最合适的生产方法时,经常将CNC与添加剂制造(3D打印)和成型技术(注入模制)进行比较。 (我们将在指南稍后进行进一步讨论。)

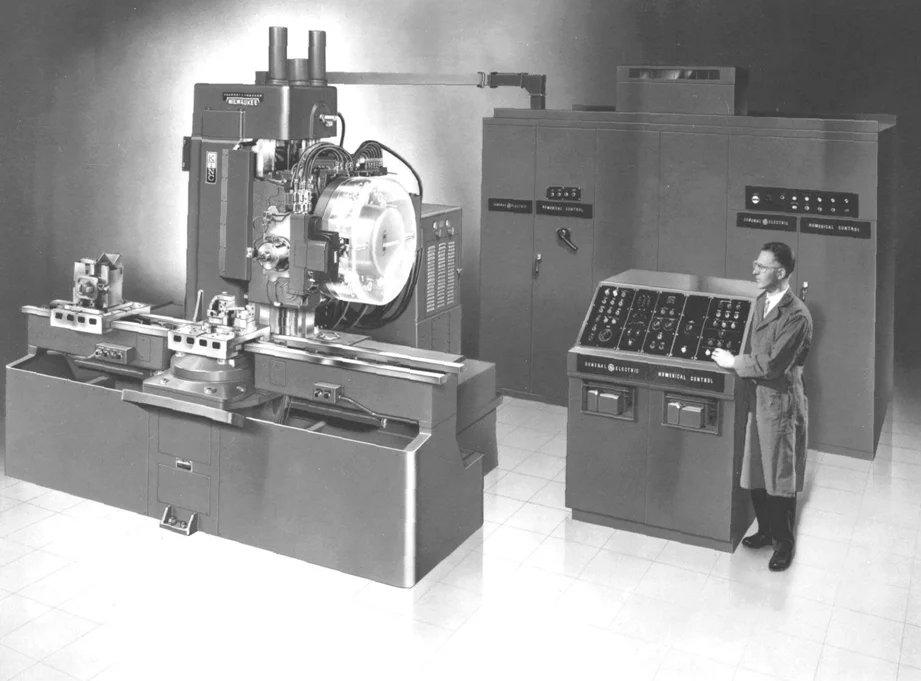

CNC加工的起源可以追溯到1940年代后期,这是航空航天行业迫切需要高精度,复杂零件的驱动的。随着飞机设计变得越来越复杂,手动加工无法再满足准确性或效率需求。为了解决这个问题,美国工程师约翰·T·帕森斯(John T. Parsons)于1949年与麻省理工学院(MIT)合作开发了世界上第一个数值控制(NC)系统,并使用打孔磁带来指导机器运动,并标记制造自动化的开始。

在1950年代和1960年代,随着早期计算机的整合,数值控制技术成熟以提高控制精度和编程灵活性。在1970年代初期,数字微处理器的出现取代了模拟控制器,从而引起了现代CNC。 CNC扩展了铣削和转动,包括打磨和电气排放加工(EDM),从而实现了更加多样化和更高的精度制造。

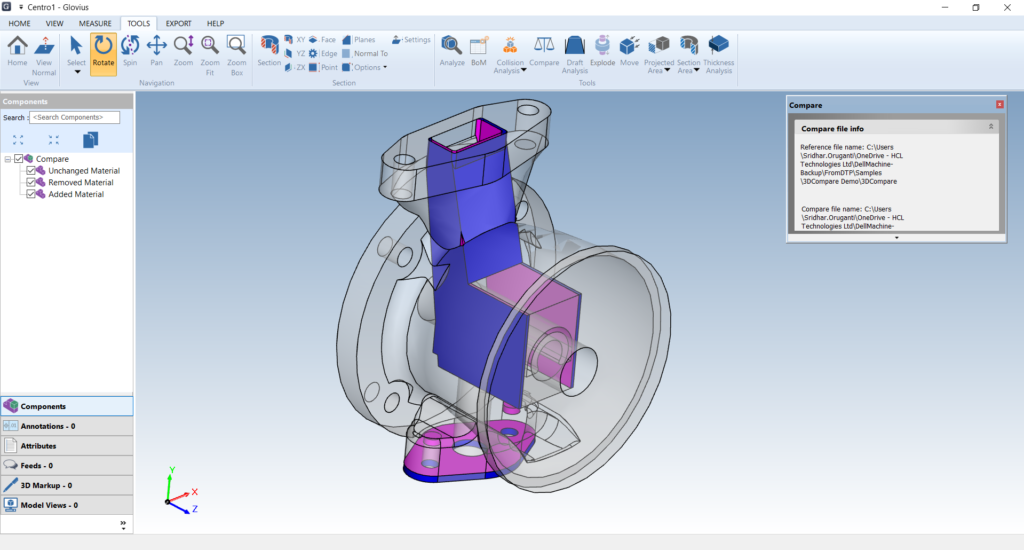

CAD/CAM在1980年代的出现转换了零件编程:设计师可以在CAD软件中绘制模型,并自动生成CNC工具路径。在1990年代,控件变得更加紧凑,纺锤体运行速度更快,并且用户界面变得越来越直观。当设计师要求更严格的公差和更大的复杂性时,多轴系统(尤其是5轴机器)脱颖而出,使整个零件都可以在单个设置中进行加工。在2000年代初期,高性能材料的出现和对定制生产的需求进一步推动了高级多轴中心的采用。

如今,通过与AI,IoT和实时监控系统的集成,CNC加工正在迅速发展。从航空航天的起源到作为工业4.0的基石的角色,CNC加工已经经历了一段非凡的旅程,并继续前进。

尽管您会发现每台CNC机器都可以操作并且对编程的编程略有不同,但它们都遵循以下四个基本步骤:

这涉及在软件,例如SolidWorks,Fusion 360或类似的软件中创建一个完整详细的3D CAD(计算机辅助设计)模型。确保该模型包括所有关键的几何形状(维度,公差,孔图案,线,圆角)和任何制造笔记。

CNC机器无法直接读取CAD模型。因此,您必须将模型转换为称为G代码的CNC可读文件。您可以在CAD/CAM软件(例如Fusion 360)中执行此操作,Fusion 360具有内置的CAM(计算机辅助制造)工具,可以单击单击导出G代码,或者在专用的CAM软件包(如MasterCam或EdgeCam)中以进行更高级的工具路径生成。所得的G代码包含CNC控制器所需的一切(包括工具路线,主轴速度,进料速率和轴移动),以准确地加工您的零件。

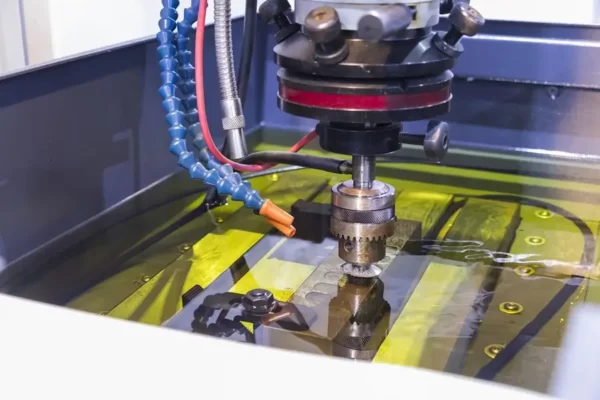

接下来,操作员通过检查机器的整体状况来准备好的机器,以表明所有轴都经过适当的润滑并检查铅螺钉和导向器是否磨损或损坏。然后,他们加载所需的工具(无论是手动还是通过自动工具更换器),将工件牢固地固定在适当的位置,并在需要时运行干燥周期以在切割之前验证工具路径。

操作员通过在CNC控制面板上选择G代码程序并按下“周期启动”来开始加工周期。该机器遵循这些说明 - 将工具(或工件)自动激活冷却液和根据需要自动更换工具 - 直到循环完成或停止。一旦结束,操作员将删除完成的零件以进行检查。

CNC加工是指在各种机床上执行的计算机控制切割过程。每个操作都适合特定零件的几何形状,材料,公差和功能要求。简单的零件通常可以通过单个操作产生,而复杂零件通常需要组合多个操作。

CNC铣削是最常见的CNC加工过程,在许多商店中,“ CNC加工”和“ CNC铣削”都可以互换使用。在CNC铣削中,一种称为A的旋转的多点切割工具铣刀相对于工件移动以去除材料。切割的易度性取决于CNC磨坊的复杂性。

最常见的类型是3,4轴和5轴铣床。

3轴磨坊相对于工件,将切割工具沿三个线性轴移动(x:左,右,y:前后,z:up up – down)。它们是最常见的CNC机器,因为它们几乎可以生产所有基本的几何形状。它们易于编程和操作,启动成本相对较低。但是,工具访问受到限制:某些区域可能无法到达或需要手动索引零件,这可以降低整体准确性。

一个4轴铣削添加了一个旋转的第四轴(通常称为A轴),该轴将工件围绕一个线性轴之一(通常通常是X轴)旋转。这可以在一个设置中围绕圆柱零件(例如轴,长笛,螺旋凹槽)进行加工,从而减少重新定位和固定时间。但是,在大多数4轴(3+1)机器上,A轴仅索引固定角度,而不是在切割过程中连续旋转。

一个完整的5轴磨坊添加两个额外的旋转轴(通常为A和B,或A和C),允许桌子或切割头旋转和倾斜,因此切割器几乎可以从几乎任何角度接近工件。与众不同3+2轴机器,整个5轴机器在每个切割操作过程中同时移动所有五个轴,从而使复杂的,自由形式的几何形状具有准确性和表面效果,无法匹配其他技术。自然,这些先进的功能具有更高的成本 - 无论是机械本身以及训练有素的运营商所需的。

在转弯时,工件将其保持在高速旋转主轴上。切割工具不会旋转,并在径向(x)和轴向(z)方向上移动以塑造零件。CNC转动通常用于圆柱零件,比CNC铣削更高的吞吐量和更高的每单位成本。

CNC转弯机有两种主要类型:

CNC车床通常是指2个轴转弯机。它们在Z轴上(沿主轴的长度)和X轴(径向向或远离工件的中心)进行操作。作为最简单的CNC转弯机,它们可以执行基本操作(沿中心线的末端表面,端面表面,钻孔或钻孔),并具有高度的精度。但是,它们不能铣削或钻孔特征从中央轴偏移。

CNC转弯中心是增强的车床,并具有其他轴(通常总共3至5)和实时工具功能。换句话说,任何具有两个以上轴或铣削功能的CNC转动机称为“转弯中心”。

转弯中心可以在一个设置中加工复杂的旋转零件:大多是旋转的零件,但具有诸如中心孔,铣削的公寓,钻孔孔,水龙头螺纹或多个加工的侧面之类的功能。交易量是更高的设备成本和更多涉及的CAM编程。

CNC钻探会以编程位置,主轴速度和进料速率自动将旋转的钻头馈入工件。然后在同一设置中切割内部线程。这些孔的功能通常内置在CNC磨坊或转弯中心中。

研磨通常是铣削或转弯后的次要操作。旋转的磨料轮可除去少量的材料,以实现超紧密的公差(低至百万分之一)和类似镜面的饰面。表面研磨使零件变平,而圆柱磨碎的圆形轴或孔。

CNC路由器像铣床一样操作,将切割工具沿X,Y-和Z轴移动以去除材料。他们使用针对软材料(木材,塑料,复合材料)优化的更轻的高速纺锤和大型工作床,以牺牲刚度和精度为代价,可以更快地进行粗糙切割。

EDM在传统意义上并没有“削减”;取而代之的是,受控的电气放电侵蚀了难以机械金属的材料。 EDM机器有两种主要类型:

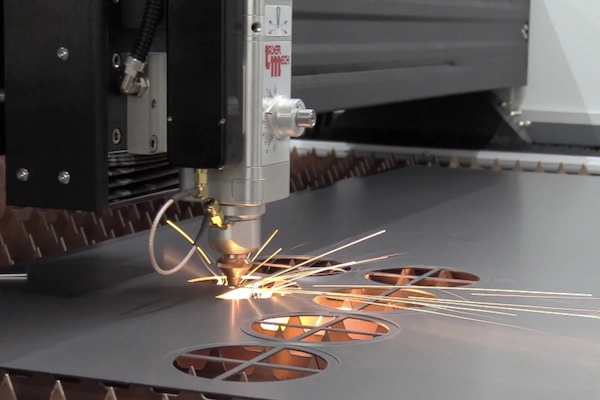

这些是非接触式切割过程,使用不同的能源切片或板块材料:激光切割器将聚焦的光束引导,以用薄金属和非金属进行超精油的切割;血浆表产生一个离子气弧,以快速,成本效益地切割较厚的导电金属;水夹刀炸出高压水与磨料颗粒混合的水流,以切割几乎没有热影响区域的任何材料,尽管它们的运营成本较高。

这是CNC加工的关键优势和局限性。使用这些决定是否适合您的应用程序。

准确性和精度

CNC机器遵循基于编程说明的精确工具路径,从而实现了高度准确的材料去除。标准公差约为±0.125 mm(±0.005英寸),公差高达±0.050 mm(±0.002英寸),甚至±0.025 mm(±0.001英寸)。此外,这种精度在生产批次之间保持一致。

众多兼容材料

CNC加工几乎可以使用任何足够刚性的材料 - 金属,塑料,复合材料,甚至木材和泡沫都可以加工。这使工程师可以灵活地为每个应用程序选择最佳材料。而且,由于材料被去除而不是改变,所以CNC加工零件保留基本材料的原始物理特性。

快速有效

现代CNC系统,CAM软件和数字供应链的进步大大减少了生产交货时间。一旦编程,CNC机器可以通过最少的人干预来全天候运行。您通常可以在短短几天内获得完成的CNC加工部分,这与工业3D打印过程(例如SLS)的周转相当。但是,总体速度和效率仍然取决于特定的CNC机器以及零件的复杂性。

可扩展的生产

与形成性方法(注入成型)不同,CNC加工不需要专门的工具,这与预先成本重要的一个定制零件和原型尤其重要。 CNC也是中小型批次运行(数十至数百个单位)的非常有竞争力的选择。相比之下,添加剂技术(3D打印)也没有扩展 - 单位价格仍然相对稳定,而不管数量多少,而形成方法(注入成型或投资铸造)仅在大量工具费用(通常是数千个部分)上变得经济性。

物质浪费

由于CNC加工是一种减法过程,因此通常会从原始库存中产生30%–60%的废料。实际上,商店通过优化股票的零件定位,使用近网状或锻造的空白来减少浪费,并计划多个部分巢和回收芯片。有了这些策略,精心计划的工作可以将废料率降低到20%–30%左右。即便如此,与形成性或添加剂过程相比,CNC加工仍然会产生更多的物质废物。

工具访问和劳动限制

由于CNC加工可以从实心块中去除材料,因此必须通过具有适当形状和刚度的工具来达到每个表面。如果没有特殊的长距离,弯曲或5轴切割器,通常不可能铣削深腔,内部紧密的弯角和陡峭的底切,即使那样,碰撞风险也会增加,表面饰面也会受到影响。

同时,必须将工件牢固地夹紧;薄壁或复杂的轮廓可能需要定制的固定装置或支撑物,以防止振动和偏转。

高成本的几何复杂性

当零件的几何形状变得非常复杂时(FreeForm表面,陡峭的底切或多个倾斜面),CNC加工成本急剧上升。复杂的形状需要更复杂的CAM编程,更长的工具路径和更细的步骤,这会延长周期时间。通常需要多个设置或自定义固定装置,以便切割器可以达到各个角度,从而增加人工和机器的停机时间。专业工具进一步增加了费用。

高初始投资

CNC加工涉及高初始投资,其许多前期成本都是固定的,必须分布在更少的零件上。这些成本包括编程,设置,机器校准和工具准备,无论产生的数量如何,所有这些都需要大量的时间和熟练的劳动力。

没有物质财产分级

CNC加工始终从单个均匀的库存开始 - 最终零件中的每个点具有相同的材料属性(密度,刚度等)。与逐层改变成分或孔隙率的某些3D打印方法不同,您不能在CNC磨机或车床上创建具有不同弹性,硬度或密度的区域。当设计需要材料行为逐渐过渡时,这将限制CNC的加工(例如,将刚性的外部融合到柔性核心中)。

CNC加工是一个广泛使用的部分和产品制造过程。但是,这并不总是最佳方法。 3D打印和注入成型是两个最常见的选择。

表1提供了所有三个过程的简洁比较,以帮助您快速了解它们各自的优势和局限性。

| 关键因素 | CNC加工 | 3D打印 | 注入成型 |

| 批量大小 | 1-5000 pc | 1-500个 | ≥1000pcs |

| 几何复杂性 | 中高(3轴处理基本的外部形状; 4/5轴添加底切; 深腔或相交通道需要固定装置/EDM) | 很高(内部频道,晶格,自由形式表面) | 中度至高(支持零件功能,例如中等底切,侧孔和模制插入物; 极其复杂的内部功能需要昂贵的模具组件) |

| 初始设置成本 | 中至高(CAM编程,固定装置,工具) | 低 - 米中(基本塑料/树脂只需要建造; 金属或高端树脂和post加工的成本更高) | 高(硬使用模具以低五位数的价格开始; 复杂性,侧芯,热跑者提高了成本; 软霉菌〜$ 1000–2000) |

| 材料选择 | 金属,塑料,木材,复合材料,泡沫 | 塑料,一些金属,陶瓷,复合材料 | 热塑性塑料,一些热固件 |

| 生产速度 | 编程/固定:1-3天; 加工时间:每隔几分钟; 一批数百:3-7天 | 每零件打印时间:分钟 - 小时; 总交货时间:1–3天(批量大小,后处理变化); 金属/高精度树脂:〜1周 | 霉菌制造:2–6周; 霉菌调整:天至1周; 周期时间:10–60 S; 生产率:500–2000 PCS/天 |

| 单位成本 | 单部分:几美元 - $ 20-200; 中卷(数百):10–30%的成本降低 | 塑料:$ 5– $ 50; 金属:≥$ 100 | 摊销后:$ 0.20– $ 5; 高卷(数百万):降至$ 0.05 |

| 最好的 | 精密零件,高强度或耐热材料,金属原型 | 一次性和小批量定制复杂零件; 快速原型制作 | 大量标准化塑料零件 |

然后表2列出了申请示例,说明了如何选择最合适的过程。

| 案件 | 产品类型 | 关键要求 | 推荐过程 | 选择的原因 |

| 1 | 内部晶格的医学原型 | 复杂的内部几何形状,塑料材料,快速周转 | 3D打印 | 注射成型需要昂贵的工具,不能形成内部晶格; CNC不能铣削内部晶格结构。 |

| 2 | 无人机铝制框架 | 高强度,耐受性,批次为300-1,000台 | CNC加工 | 金属3D打印在此卷下的成本较高; CNC为铝制框架提供了更好的经济学和物质特性。 |

| 3 | 钢制霉菌芯 | 高精度,低量 | CNC加工 | 注射成型会产生塑料零件,而不是钢模;虽然许多金属AM工艺(SLM/DML)在热处理后可以达到近似强度,但CNC加工,然后进行热处理和研磨对于长寿命型芯的可靠。 |

| 4 | 自定义艺术案例 | 有机形状,单个单元,塑料 | 3D打印 | CNC与复杂的有机曲线斗争,需要定制固定装置; 3D打印不需要工具。 |

| 5 | 小型塑料电子外壳 | 快速拟合功能,内部支撑,大约100个单位 | 3D打印 | CNC对于复杂的内部特征缓慢而浪费;对于仅100个单位来说,注射成型工具太昂贵了。 |

| 6 | 质量生产塑料外壳 | ABS/PC塑料,10,000多个单元 | 注入成型 | 高霉菌成本在大容量上摊销 |

| 7 | 精密底板 | 简单的几何,金属,大尺寸,紧密的公差 | CNC加工 | 金属3D打印对于大零件来说是昂贵的; CNC加工在经济上更加经济实现所需的公差。 |

| 8 | 航空空间轻巧的钛机 | 复杂的晶格结构,低体积 | 金属3D打印 | 只有3D打印可以在单个版本中产生复杂的钛晶格设计。 |

| 9 | 中体积塑料连接器 | 简单的几何形状,成本控制,1000个单位 | 注入成型 | 霉菌成本可以分布在1,000台以上,每件价格的价格低于CNC或3D打印。 |

控制CNC加工成本不仅仅是谈判较低的价格,这与Smart有关CNC加工设计,有效的物质选择和战略生产计划。通过正确的方法,您可以同时实现高质量和成本效益。在本节中,我们将简要讨论CNC加工中的驱动成本,并提供证明降低CNC项目成本的提示t。

零件几何复杂性驱动力的成本是因为复杂的形状需要更多的机器时间,其他工具更改和多个设置。深层口袋,陡峭的底切,倾斜的孔和薄壁需要较小或延长的长度工具,这切得更慢,容易偏转。长时间的工具路和频繁重新定位增加周期时间,并增加错误或废料的风险。

✅尖端:

选择正确的材料会通过确定切割速度,工具磨损和废料率来影响成本。像6061铝或POM之类的柔软合金在更高的饲料下迅速切割并保留工具寿命。相比之下,不锈钢,钛和高温合金需要较慢的速度,更频繁的工具更换和稳健的固定装置。即使在物质家族中,具有更好可加工性的成绩也可以减半周期时间。

✅尖端:

订单数量会影响每件成本的影响,因为固定费用(例如CAM编程,固定装置和机器设置)分布在每个部分上。当您只运行几件作品时,这一次投资主导了单价。随着数量的增加,这些成本变得不那么重要,材料的循环时间成为主要驱动因素。

✅提示:

当零件包括诸如装饰倒钩,雕刻徽标或异常孔尺寸之类的非标准功能时,编程和设置时间变得很大。每个需要翻转的额外面孔,每个自定义的固定需求以及每个非标准工具路径都会增加数小时的CAM工作和机器停机时间。更长的编程和频繁的干式运行直接转化为更高的商店价格。

✅提示:

邮政处理需求,例如抛光,阳极氧化,电镀或绘画可以增加大量处理,掩盖和固化步骤。每个完成都需要单独的设置,部门或供应商之间的移动,并且通常会更改架子或固定装置 - 延长交货时间并提高成本。

✅提示:

Chiggo是中国领先的Precision CNC加工公司,拥有超过10年的制造经验。我们操作最先进的CNC设备,并拥有专业的工程师团队。在强大的供应链网络的支持下,我们提供有竞争力的定价和可靠的交付时间。联系我们现在体验我们的CNC加工服务呢

数控铣削是应用最广泛的自动化减材制造技术之一。在此过程中,自动换刀装置在不同铣刀之间无缝切换,以高精度从工件上去除材料。为每项任务选择合适的铣刀对于实现效率、准确性和高质量结果至关重要。

Fused Deposition Modeling (FDM) is a material-extrusion 3D printing process . It works by feeding a thermoplastic filament into a heated nozzle, where it melts and is deposited layer by layer along a programmed toolpath to build the part. In essence, an FDM printer works much like a computer-controlled hot glue gun, extruding thin beads of molten plastic that quickly solidify to form a three-dimensional object.

化学镀镍起源于20世纪中叶。 1944 年,Abner Brenner 博士和 Grace E. Riddell 在研究传统电镀时,意外发现了一种无需使用电流即可将镍沉积到金属表面的方法。这一突破导致了化学镀镍的发展。从那时起,该技术不断发展,其应用范围也不断扩大——从电子和航空航天到石油和天然气、汽车和国防工业。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español