English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

制造过程通常会在产品表面留下不规则的纹理。随着对高质量饰面的需求不断增长,表面饰面的重要性变得越来越重要。表面处理不仅仅是为了美观或实现更光滑的外观;它显着影响产品的功能、耐用性和整体性能。

浏览我们的指南,了解有关表面精加工的所有信息,并获取有关实现所需光洁度和选择合适的表面粗糙度的提示 数控加工。

表面光洁度,也称为表面纹理或表面形貌,是指零件表面的整体光滑度、纹理和质量。它是制造和工程中的一个重要因素,因为它不仅影响产品的外观,还影响产品的性能和功能。

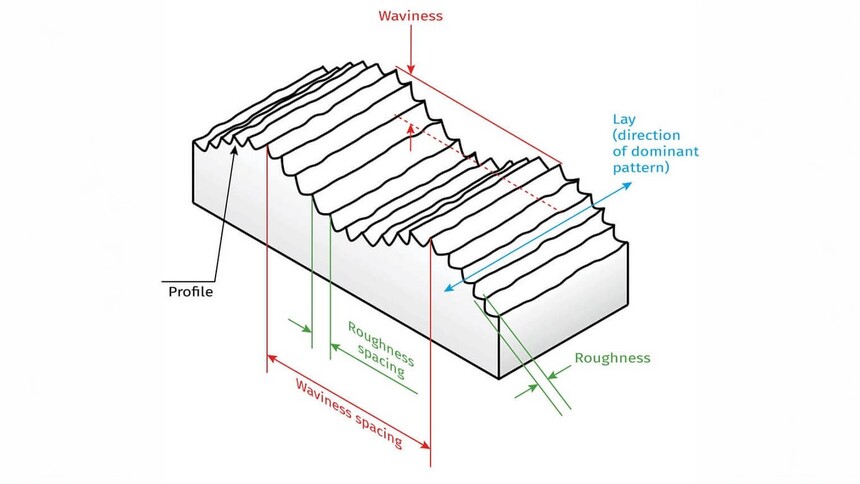

表面光洁度的关键特征主要包括以下三个方面:

表面粗糙度

表面粗糙度是指表面上微小的、精细间隔的不规则性,肉眼可能看不到,但用手指抚过表面时可以感觉到。

粗糙度通常使用 Ra(平均粗糙度)等参数来测量。 Ra 值越低,表示不规则现象越少越小,从而形成更光滑的表面,从而减少摩擦和磨损。当专业人士提到表面光洁度时,他们通常特指表面粗糙度。

波纹度

波纹度与表面粗糙度不同,因为它包含表面上更大、间隔更宽的不规则性。这些可能是由制造过程中的机器振动、变形或翘曲等因素引起的。表面波纹度会显着影响零件的装配方式及其密封能力。

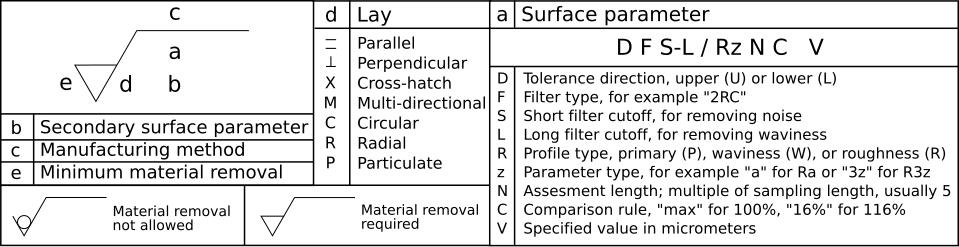

Lay(表面图案方向)

捻向是表面图案的主要方向,通常由所使用的制造工艺产生,并且可以是平行的、垂直的、圆形的、交叉阴影的、径向的、多方向的或各向同性的(非方向的)。

捻向影响摩擦、润滑和美观。在光学元件中,特定的铺设方向可以减少光散射并提高清晰度。

如前所述,表面光洁度显着影响产品的外观、性能、耐用性和整体质量。这正是表面光洁度在制造过程中发挥重要作用的原因。下面我们来分析一下表面光洁度如此重要的原因。

美观:产品的第一印象通常基于其外观和触觉。高质量的表面光洁度可增强视觉吸引力,并可显着影响您的感知和满意度,尤其是消费品。

摩擦和磨损:特别是在机械应用中,更光滑的表面光洁度可减少运动部件之间的摩擦和磨损,从而最大限度地减少热量产生并提高部件的效率和使用寿命。

密封和装配:适当的表面光洁度可确保零件更好的密封和装配,防止泄漏并确保精确装配。

疲劳强度:更光滑的表面可以通过减少应力集中和裂纹萌生的可能性来提高疲劳强度。

耐腐蚀性:更好的表面光洁度可以最大限度地减少腐蚀剂积聚的缝隙,从而增强耐腐蚀性。

涂层的附着力:表面纹理会影响涂层或油漆对产品的附着力。

提高导电性和散热性:在电子和热应用中,高质量的表面光洁度可增强导电性并有助于散热。

控制光反射和散射:在光学应用中,表面光洁度会影响光的反射和散射方式。

鉴于表面光洁度对制造的关键影响,测量表面粗糙度在生产过程中至关重要。这使我们能够准确了解产品的实际表面特性,确保它们满足设计和功能要求。

测量表面粗糙度涉及使用各种测量技术和数据分析来评估产品表面轮廓的相对平滑度。量化粗糙度最常用的数值参数是 Ra。

有多种方法可用于测量表面粗糙度。测量技术的主要类型包括:

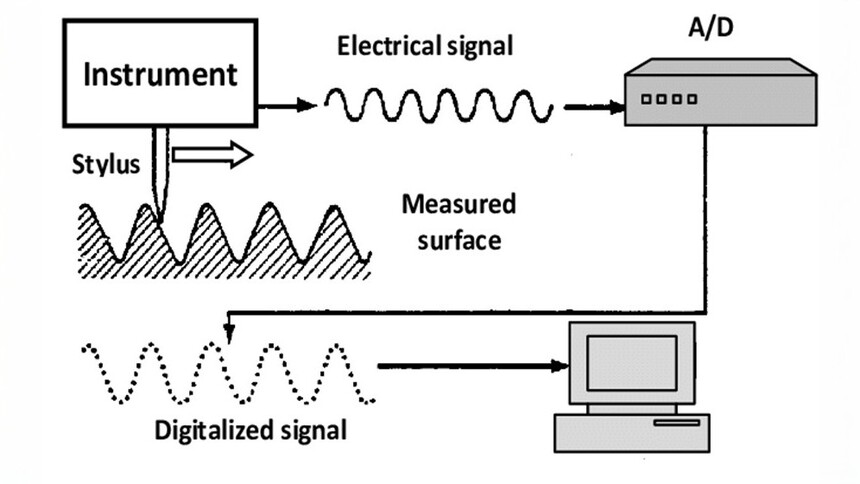

接触方法涉及使用工具(例如触针式探针仪器)物理接触表面。该装置相对于表面铺设方向垂直移动以追踪表面轮廓。探头的移动生成详细的表面轮廓图,提供表面粗糙度的精确数据。

这些方法主要用于直接接触表面不会造成损坏的制造环境。然而,它们可能不适合精致或柔软的表面,这些表面可能会因探测动作而变形。

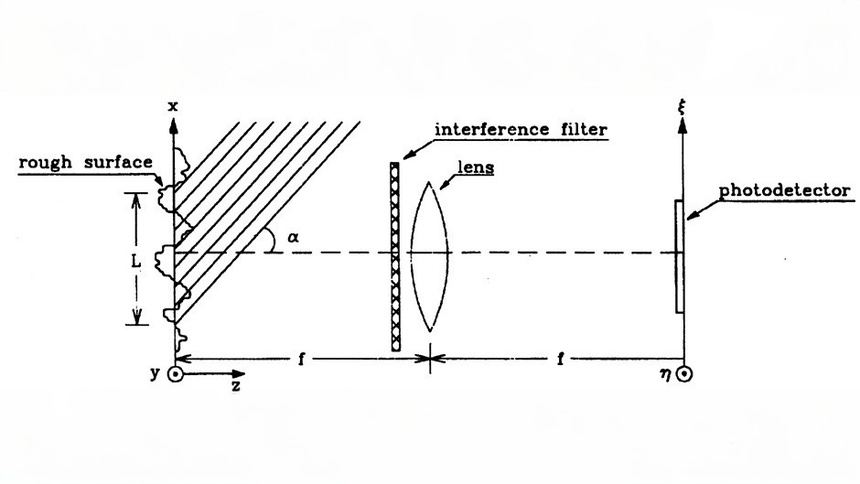

光学轮廓仪/白光干涉仪:该技术涉及将光束投射到表面上并测量反射光的图案,以准确确定表面高度变化,从而创建详细的 3D 表面轮廓。它适用于精密工程、半导体和光学行业的精致或柔软表面。然而,它需要具有良好反射性能的表面,并且设备可能很昂贵。

激光扫描共焦显微镜: 此方法使用聚焦激光光束扫描表面,生成高分辨率的地形 3D 图像。它非常适合分析生物医学研究、材料科学和精密工程中的复杂 3D 表面。然而,其成本昂贵且操作复杂。

3D 激光扫描:该技术使用激光捕获表面的形貌并创建 3D 模型。它通常用于较大的表面,可以快速生成全面的表面轮廓。它适用于汽车、航空航天和建筑应用中的大型或复杂表面。虽然它可以有效地处理大面积,但与其他方法相比,它的分辨率较低,并且不适合高精度测量或非常小的表面特征。

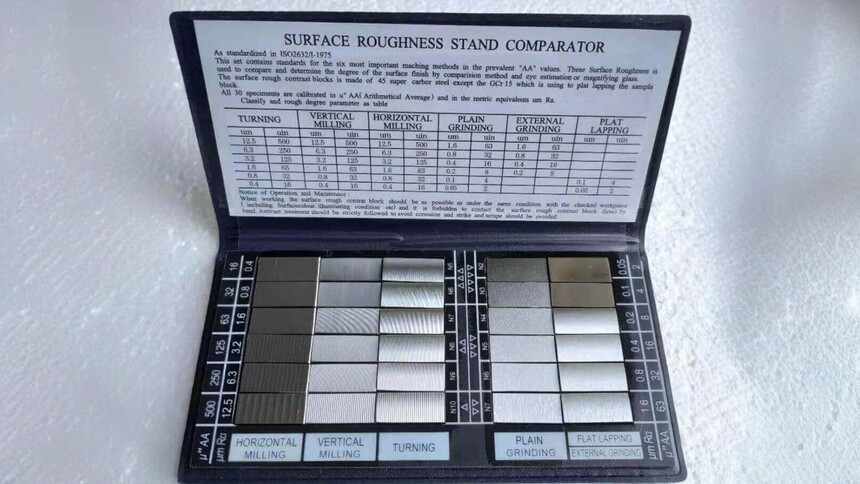

比较方法涉及将所讨论的表面与具有已知粗糙度的一组标准样品进行比较。

这些方法快速且经济高效,适合生产环境中的例行检查。然而,它们更加主观,不太适合需要高精度的应用。

过程中方法将表面粗糙度测量直接集成到制造过程中。使用在线轮廓仪或数控机床中的集成传感器等工具。这些工具提供表面光洁度的实时数据,以便立即进行调整。

这种方法对于连续生产线和自动化制造系统中的实时监控和质量控制特别有用。然而,在由于空间、成本或复杂性限制而无法将测量系统集成到过程中的情况下,它可能会受到限制。

对于上述所有测量方法,请在记录时注明测量单位。在美国,粗糙度测量使用微英寸,通常写作 µin,而国际上使用千分尺 (SI),写作 µm 或 um。这是一个简短的转换:

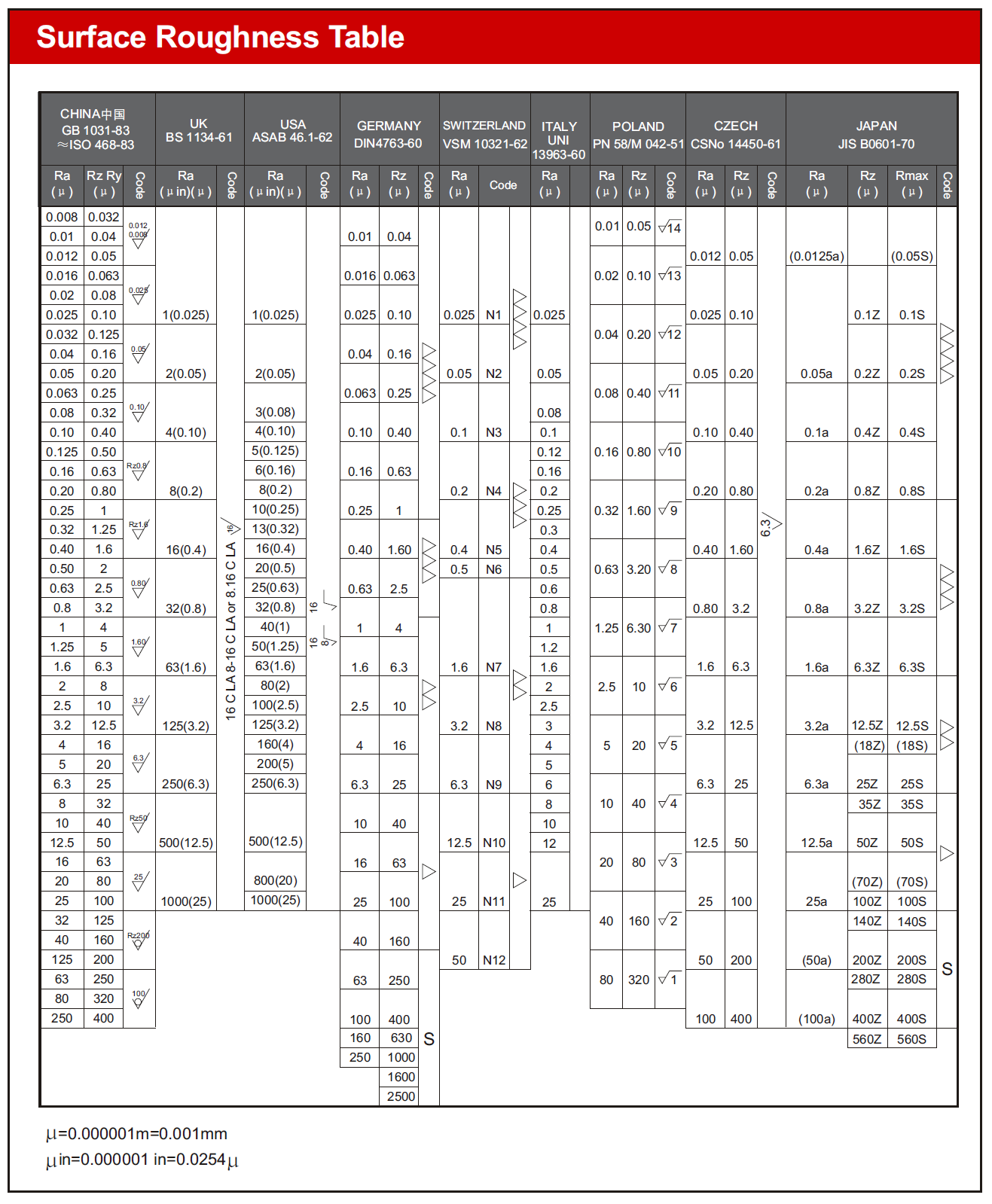

如果不理解上面表面粗糙度表中的符号和参数,我们就会在复杂的制造领域无所适从。这些指标就像地图上的标记,指导我们确保表面的质量、功能和适用性满足预期。

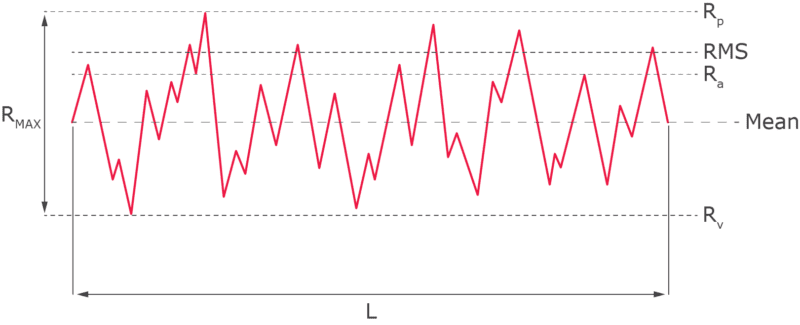

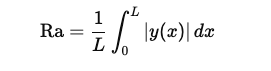

Ra:平均粗糙度

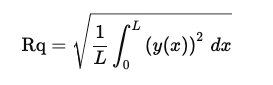

Ra 定义为粗糙度轮廓相对于平均线的平均变化。用数学术语来说,它是在评估长度上从平均线测量的表面高度偏差绝对值的算术平均值。

Ra 是最常用的表面粗糙度参数,因为它提供了表面纹理的简单、一般指示,给出了整体粗糙度的平衡视图,而不会受到极端峰值或谷值的过度影响。

其中:L是测量长度。y(x) 是表面轮廓上给定点到中线的垂直距离。

由于这种平均化,Ra 值低于粗糙度变化的实际高度。

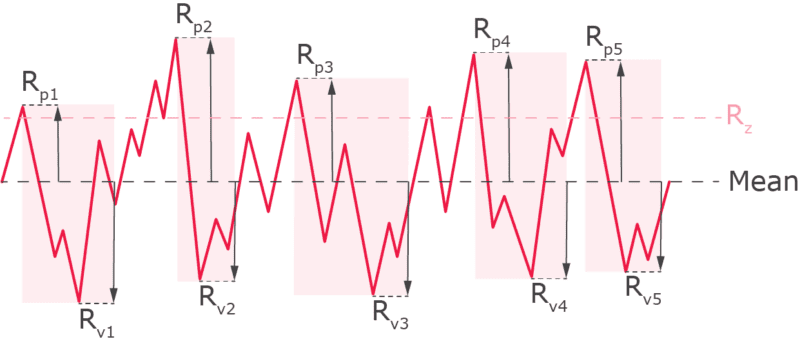

Rz:平均最大高度

为了计算 Rz,将评估长度分为五个相等的长度。 Rz 是这五个相等采样长度中每个采样长度内最大峰谷高度的平均值。

与 Ra 相比,Rz 提供了更详细的表面粗糙度表示,并且对表面轮廓的峰和谷更敏感。它通常用于极端表面纹理至关重要的行业,例如密封表面,其中最高的峰和最深的谷会影响密封件和垫圈的性能。

实际上,为了方便起见,有时使用近似公式“7.2×Ra=Rz”。然而,这是一个粗略的估计,并不总是准确的。

Rp:最大轮廓峰高

Rp 是从评估长度内的平均线测量的表面轮廓中最高单峰的高度。

Rv:最大剖面谷深

Rv 是在评估长度内从平均线测量的表面轮廓中最深的单个谷的深度。

Rt:总粗糙度

Rt是整个评估长度内最高峰和最低谷之间的总垂直距离。

它对于整体质量控制和确保表面没有极端偏差很有用。

Rmax:最大粗糙度深度

Rmax是评估长度内的最大峰谷高度。它着眼于各个段内的最大峰谷差,然后选择这些段中的最大值。

Rmax 专注于最重要的局部粗糙度,适用于需要更严格控制表面特定区域的应用,例如关键密封或接触表面。

RMS:均方根粗糙度

RMS,也称为 Rq,是评估长度上表面高度与平均线偏差的均方根平均值。与 Ra 相比,它对较大偏差给予更多权重,对于对较大表面变化敏感的应用特别有用,例如精密工程和光学应用。

其中:Rq 是 RMS 粗糙度值。L 是测量长度。y(x) 是垂直方向表面轮廓上的一点到中线的距离。

粗糙度符号可以作为复选标记,其点为标记停留在要指定的表面上。请参阅下表了解更多说明。

在实践中,从原材料到具体加工工艺的选择,甚至刀具条件、加工参数等加工条件,都会极大地影响零件的表面质量。在加工材料确定的情况下,为了获得理想的表面光洁度,可以从以下几个方面考虑:

值得一提的是,由于额外的加工和更光滑的表面会产生额外的成本,因此工程师或设计师不要强加不必要的严格粗糙度要求,这一点至关重要。只要有可能,粗糙度规格应在主要制造工艺的限制范围内设定。

如前面提到的表面粗糙度比较图所示,CNC 加工可以产生非常广泛的表面粗糙度。那么,什么样的表面粗糙度最适合您的项目呢?让我们来看看吧。

| 近似表面粗糙度换算表 | ||||

| 粗糙度等级数字 | 美国系统 - Ra (μin) | 美国系统 - RMS(微英寸) | 公制 - Ra (μm) | 公制 - RMS (µm) |

| N12 | 2000年 | 2200 | 50 | 55 |

| N11 | 1000 | 1100 | 25 | 27.5 |

| N10 | 500 | 550 | 12.5 | 13.75 |

| N9 | 250 | 275 | 8.3 | 9.13 |

| N8 | 125 | 137.5 | 3.2 | 3.52 |

| N7 | 63 | 69.3 | 1.6 | 1.76 |

| N6 | 32 | 35.2 | 0.8 | 0.88 |

| N5 | 16 | 17.6 | 0.4 | 0.44 |

| N4 | 8 | 8.8 | 0.2 | 0.22 |

| N3 | 4 | 4.4 | 0.1 | 0.11 |

| 氮气 | 2 | 2.2 | 0.05 | 0.055 |

| N1 | 1 | 1.1 | 0.025 | 0.035 |

上图中,ISO 1302 指示不同级别的表面粗糙度。以下是 CNC 加工的一些典型粗糙度等级:

Ra 3.2 µm (N8)

Ra 3.2 µm 表面光洁度呈现出适度光滑的表面,通常用作商用机械的标准。这种表面光洁度虽然留下可见但不会过多的切割痕迹,但对于大多数消费部件来说是可以接受的,并且为许多应用提供了足够光滑的表面。

Ra 1.6 µm (N7)

Ra 1.6 µm 表面光洁度代表相对光滑的表面,具有几乎不易察觉的最小切割痕迹。这种表面处理适用于缓慢移动和轻度承载的表面,是泵部件和液压部件的理想选择。

Ra 0.8 µm (N6)

Ra 0.8 µm 表面光洁度意味着表面极其光滑和精确。它是许多精密工程应用的标准,例如航空航天和汽车零部件。

Ra 0.4 µm (N5)

Ra 0.4 µm 表面光洁度提供几乎镜面般的光洁度。这种级别的平滑度需要付出巨大的努力才能实现,并且只有当它是首要任务时才应提出要求。它用于光学元件、科学仪器和其他高精度应用。

表面光洁度是制造的一个组成部分,直接受到所使用的工艺的影响。它显着影响最终产品的功能、美观和耐用性。然而,需要注意的是,表面粗糙度并不总是越低越好,必须考虑实际使用和预算。

作为一站式加工制造商,志高不仅采用一系列制造工艺和表面处理服务来达到严格的表面光洁度标准,而且提供适合您特定项目需求的经济高效的解决方案。

要点:

车床切削刀具是安装在车床上(无论是手动车床、木工车床还是数控车床)的专用工具,用于对旋转工件进行成形、切割或精加工。这些刀具通常由固定在车床刀架上的柄和直接与工件接合的切削刃组成。它们有各种形状、尺寸和材料可供选择,与不同的刀具路径结合使用时,可以执行一系列操作,例如车削、端面、螺纹加工和切断。

当谈到金属表面处理时,阳极氧化通常是第一个想到的方法,尤其是铝。然而,还有一种更通用的替代方案:电镀。与仅限于特定金属的阳极氧化不同,电镀适用于更广泛的材料。通过在零件上沉积一薄层金属,可以显着增强零件的外观、耐腐蚀性、耐用性和导电性。

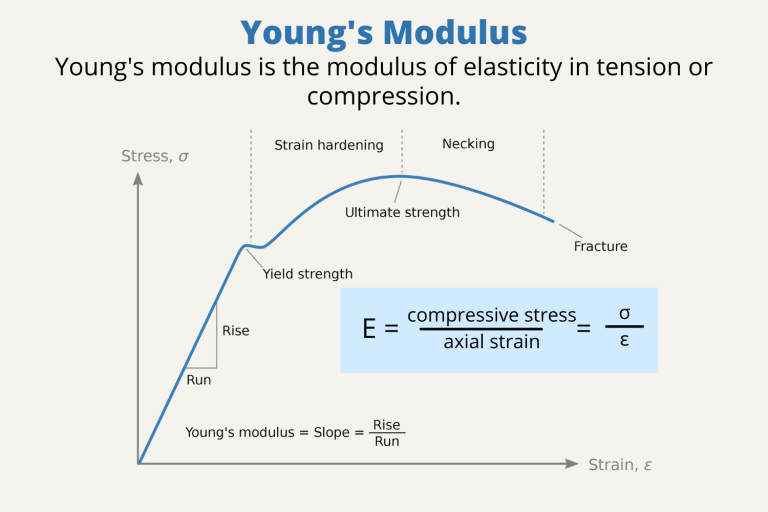

从摩天大楼到喷射机翼,每个工程结构都依靠材料刚度安全,有效地性能。 Young的模量(弹性区域的应力与应变之比)是该刚度的普遍度量。通过了解Young的模量,设计师可以准确预测多少梁将弯曲或在负载下弹跳,从而在不建造过度的情况下确保安全性。这篇文章呈现了Young的模量 - 它是什么,如何计算,比较通用材料,工业应用等E值的比较。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español