English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

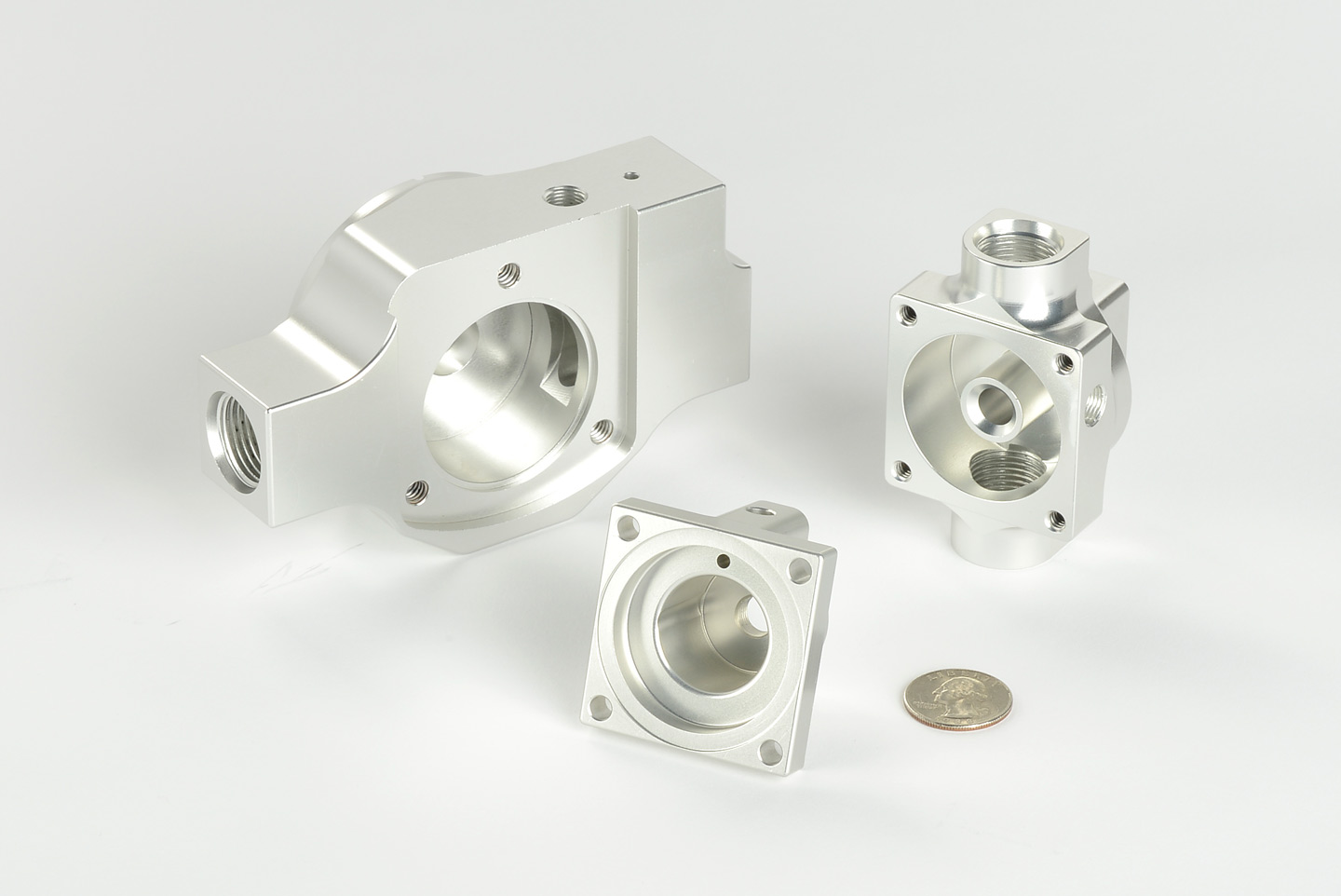

铝是一种有色金属,常用于各种行业,具有不同的用途。从飞机零件到复杂的消费电子产品,铝的多功能性是无与伦比的。其独特的性能和适应性使其成为 CNC 加工生产轻质、耐用和精密设计部件的首选。

但是什么让它如此适合 CNC 加工呢?为了回答这个问题,让我们从铝的起源及其合金的作用开始。

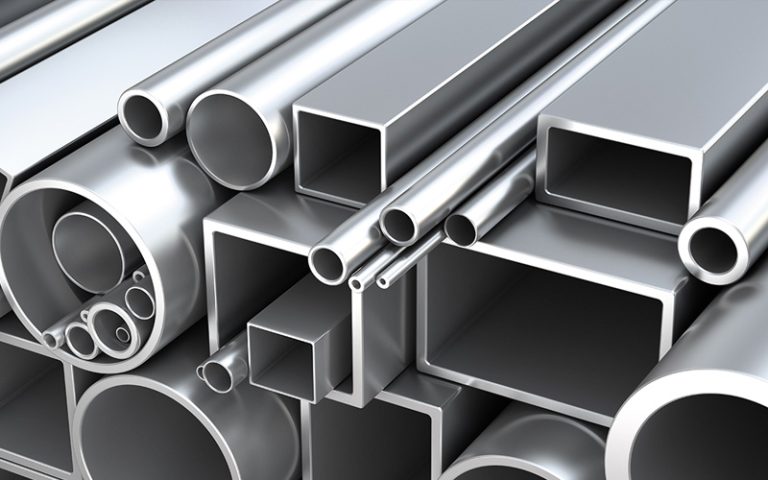

铝是地壳中最丰富的金属元素。据国际铝业协会统计,到 2023 年,全球原铝年产量将达到约 6700 万吨。与大多数其他金属一样,铝以矿石形式存在于地壳中,主要以铝土矿的形式存在。为了提取工业用途的铝,采用两步工艺。首先,使用拜耳法将铝土矿精炼成氧化铝(氧化铝)。然后,氧化铝经过电解产生纯铝。

纯铝(99% 或更高)重量轻、有延展性、耐大多数形式的腐蚀、无磁性,并且是热和电的优良导体。然而,对于大多数商业应用来说它太弱了。

为了克服这一限制,铝与镁、硅、锌和铜等元素结合形成合金。这些合金还进一步增强了铝的自然特性。此外,通过调整合金元素的成分,可以调整铝合金的性能,以满足不同应用的具体要求。

接下来,让我们深入了解一下使用铝进行 CNC 加工的主要优势。

铝由于其柔软和延展性而成为最容易加工的金属之一。制造商加工它的速度比钢和钛等其他常见加工材料快三倍甚至四倍。这意味着需要更少的劳动力和时间,从而降低生产成本。

此外,铝的平滑切削作用可产生干净的切屑并最大限度地减少切削过程中的干扰。这有利于复杂几何形状和严格公差的精确生产。其在加工过程中变形的风险较低,可确保高精度,这对于航空航天和医疗器械等行业的精密应用尤其有价值。

铝的密度约为钢的三分之一,但具有出色的强度。这种高强度重量比使其广泛应用于运输行业,包括汽车、火车、飞机和船舶。随着燃油效率变得更加重要,铝越来越多地在外部面板和内部结构的构造中取代较重的金属,有助于减轻重量而不牺牲耐用性或强度。

铝暴露在空气中时会自然形成保护性氧化层,有助于防止进一步腐蚀。这种固有特性避免了对许多应用中其他材料通常需要的笨重且昂贵的防腐涂层的需求。

值得注意的是,不同牌号的铝的耐腐蚀性能差异很大,这取决于它们抵抗氧化和化学损伤的能力。我们稍后将更详细地讨论这个主题。

铝是一种高导电性和导热性的材料。电学上,其导电率仅次于铜。这就是为什么铝在电缆、电力传输和电子设备等应用中如此受欢迎,尤其是在需要轻质材料时。

导热方面,铝也表现良好,导热系数约为铜的 60%。这有助于防止 CNC 加工过程中产生过多的热量,并且在电子散热器、汽车发动机部件和空调系统等应用中也很有价值。

与某些在低温下变脆并失去强度的材料不同,铝在零度以下的条件下仍能很好地保持其机械性能。这一特性对于航天工业以及低温储罐和系统等应用的液化气体储存至关重要。

机加工铝零件在消费电子产品中特别受欢迎,例如智能手机、笔记本电脑、平板电脑和平板电视。这不仅是因为它们的强度和重量轻,而且还因为它们的美学吸引力。铝自然具有光滑的银色表面,非常容易接受油漆和色调。更重要的是,铝是阳极氧化的理想选择,阳极氧化是一种加厚零件上保护性氧化层的工艺。

阳极氧化还可以更轻松地对机加工铝进行着色。阳极氧化层具有高度多孔性,允许染料渗透并与金属结合。由于颜色嵌入坚韧的氧化层中,因此不易碎裂或剥落,从而确保持久的饰面。

铝是地球上最可回收的材料之一,全球回收率超过75%。这种高可回收性意味着用过的铝部件可以熔化并重新使用,而不会显着降低质量,从而减少浪费并保护自然资源。在数控加工中,由于加工过程的减材性质,会产生大量切屑和废料,因此铝的可回收性尤其有利。

如前所述,铝有许多不同的合金类型。铝合金通常根据其含有的主要合金元素(例如铜、镁、硅或锌)分为不同的牌号(系列)。本节讨论基于主要合金元素的常见铝合金。

| 系列 | 主要合金元素 | 主要特点 | 典型应用 |

| 1000 | 99% 铝 | 导电性优良、耐腐蚀性强、加工性优良、强度相对较低 | 电导体、化学设备、反射器 |

| 2000年 | 铜 | 高强度和优异的抗疲劳性能,有限的耐腐蚀性 | 航空航天部件、高压力体育用品、军事设备 |

| 3000 | 锰 | 加工性好,强度适中,耐腐蚀性好 | 饮料罐、屋顶、炊具 |

| 4000 | 硅 | 熔点低,流动特性好 | 焊接填充材料、铸造件 |

| 5000 | 镁 | 优异的耐腐蚀性、中高强度、良好的焊接性 | 造船、油箱和海洋结构物 |

| 6000 | 镁和硅 | 中等强度、良好的耐腐蚀性、良好的成型性、焊接性 | 结构和航空航天部件、汽车零部件 |

| 7000 | 锌(有时还有镁、铬、铜) | 强度非常高,但耐腐蚀性低于 2000 系列 | 航空航天部件、军用车辆、武器装备、高性能零件 |

| 8000 | 各种(例如锂、铁) | 根据元素和特殊用途的不同特性 | 铝箔、药品包装、电池箔 |

铝牌号的选择取决于应用的具体要求:

本节我们将介绍铝合金最常见的加工方法。

数控铣削是加工铝零件的最常见和最通用的方法之一。它使用旋转切削工具对铝工件材料进行成型。随着计算机数控 (CNC) 系统、自动换刀装置和刀具转盘的引入,这些机器可以以更高的精度和效率创建复杂的几何形状、孔和表面轮廓。 CNC 铣床的配置范围为 2 至 12 轴,最常用的是 3 至 5 轴。

数控车削主要用于制造铝制圆柱形或圆锥形零件,例如轴、衬套和螺纹。在此过程中,铝工件旋转,同时固定切削刀具去除材料以达到所需的形状。这种方法可以在相对较短的时间内获得高精度和优异的表面光洁度,使其特别适合大批量生产。 CNC 车床上执行的典型操作包括车削相关任务,例如外圆车削、锥度车削、端面车削和螺纹车削。现代数控车床还可以执行钻孔、开槽和攻丝等二次加工,从而实现更大的多功能性。

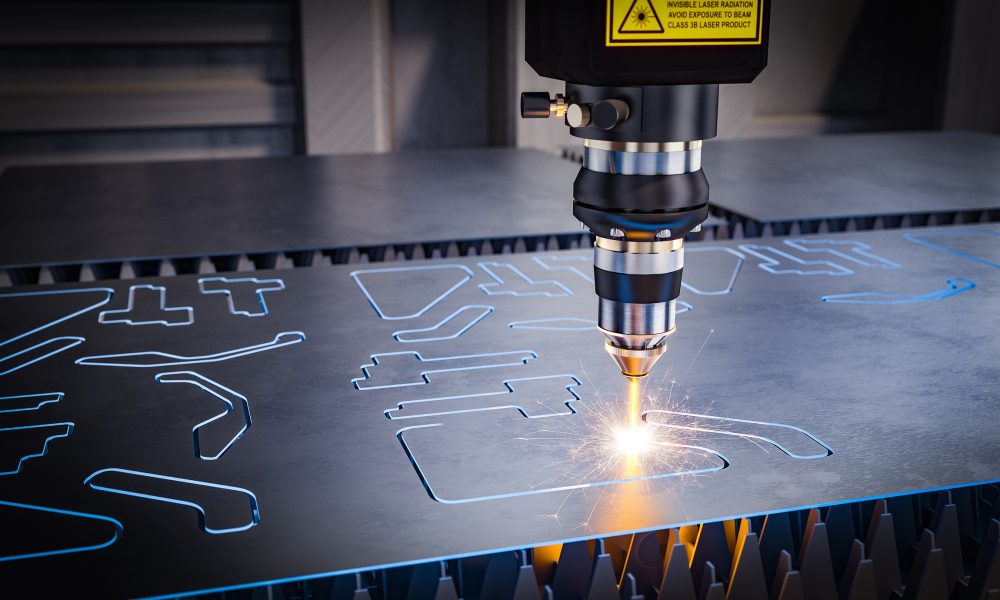

通过使用聚焦激光束,数控激光机燃烧或汽化铝,以高精度形成干净、无毛刺的边缘。它适合生产复杂的设计、尖角和严格的公差,特别是在航空航天、电子和装饰面板等应用中。 CNC 激光切割提供卓越的精度和边缘质量。但由于热变形和切割速度较慢,它对于切割较厚的铝板效果较差。尽管存在这种限制,激光切割仍然是涉及薄到中等厚度铝部件的项目的流行选择。

数控等离子切割使用通过将压缩空气加热到极高温度而产生的高速等离子弧来熔化厚度达六英寸的铝。计算机控制的割炬头遵循精确的切割路径,同时压缩空气吹走熔化的材料以实现干净的切割。这种方法速度快、成本低、操作相对简单。尽管数控等离子切割的精度不如激光切割,并且可能需要额外的精加工来平滑粗糙的边缘,但它仍然是建筑、造船和重型制造等行业的流行选择。

与激光和等离子切割不同,水射流切割不会产生热量。这是一种冷切割工艺,使用高压水流与磨料混合来切割铝。这种方法通过避免燃烧、变形或改变其结构来保留铝的特性。水射流切割可以处理任何厚度的铝,具有卓越的精度和光滑的边缘。虽然它比等离子切割慢,但它非常适合复杂的设计,通常用于航空航天、汽车和定制制造,需要最少的后处理。

尽管铝因其可加工性和多功能性而备受推崇,但数控加工过程中可能会出现某些挑战。以下是遇到的一些最常见的挑战:

铝在加工过程中往往会产生长而连续的切屑,尤其是对于 1000 和 3000 系列等较软的材质。这些长切屑可能会缠结在一起,可能会堵塞切削刀具并扰乱加工过程,从而导致效率低下或缺陷。为了解决这个问题,应采用冷却液、鼓风机或切屑管理系统。

铝的延展性和柔软性会导致材料粘附在切削刀具边缘上,这种现象称为积屑瘤 (BUE)。这种堆积会缩短刀具寿命,影响表面光洁度,并导致尺寸不准确。使用带有适当涂层(例如氮化钛 (TiN))的锋利工具并进行适当的润滑可以最大限度地减少此问题。

尽管铝合金具有高导热性并能有效散热,但高切削速度和重切削负载会阻止热量通过材料快速消散。在这些情况下,使用冷却剂并优化切削速度和进给率可以帮助减轻热膨胀的负面影响。

在加工过程中,铝的轻质特性有时会导致定位不稳定,特别是对于容易变形的薄壁或较长零件。因此,在数控加工中,正确的夹具设计和稳定的工件夹持方法对于确保精度和防止零件变形至关重要。

正在寻找定制 CNC 铝制零件?凭借其轻质、强度、可靠性和成本效益,铝已成为最通用的制造材料之一。在 Chiggo,我们在铝加工方面拥有十多年的经验,铝约占我们使用的材料的 70%。立即联系开始吧!

不锈钢只是众多钢种中的一种。它不仅具有强度和韧性,而且还具有优异的耐腐蚀性、良好的机械加工性和焊接特性。它被认为是一种兼具耐用性和成本效益的理想数控加工材料。

在我们的日常生活中,我们无时无刻不在与各种金属材料打交道。您有没有想过您的智能手机外壳是由什么金属制成的?或者为什么汽车和自行车如此轻而坚固?这些问题的答案往往在于一种我们经常忽视但起着至关重要作用的金属——铝。

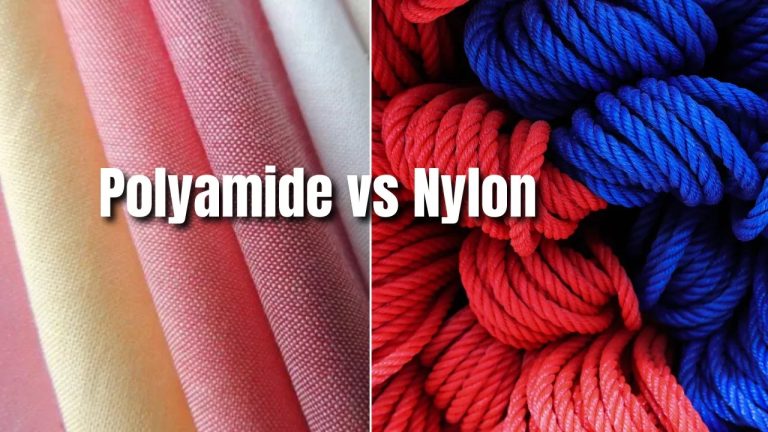

聚酰胺是所有包含酰胺键的聚合物的一般项。尼龙最初是杜邦(Dupont)为工业和消费者应用开发的合成聚酰胺PA6和PA66的商标。尽管尼龙是聚酰胺的子集,但两个术语并不完全可互换。在本文中,我们将探讨聚酰胺和尼龙之间的关系,并详细比较其关键特性和性能。 什么是聚酰胺? 聚酰胺(PA)是一类高分子量的聚合物,其重复单元与酰胺(-co-NH-)键相连。聚酰胺可以是天然的或合成的。天然聚酰胺包括羊毛,丝绸,胶原蛋白和角蛋白。合成聚酰胺可以分为三类: 脂肪族聚酰胺(PA6,PA66,PA11,PA12):非常适合通用工程。他们平衡力量,韧性,耐磨性和以合理的成本处理易于处理。 芳族聚酰胺(例如Kevlar®和Nomex®):最适合极端性能。像Kevlar®之类的Para-aramids具有出色的拉伸强度和切割的电阻,而Nomex®之类的元弧菌则以固有的火焰抗性和热稳定性而珍贵。它们很昂贵且不融化,因此零件形状和制造路线更有限。 半芳族聚酰胺(PPA,PA6T,PA6/12T):针对高温工程。它们在升高的温度下保持刚度和尺寸,并很好地处理许多汽车液。它们可以进行融化处理(注入/挤出),但在较高的熔体温度下运行,需要仔细干燥。成本位于脂肪族PA和芳香虫之间。 它们具有增加的结晶度,良好的热和耐化学性,并且由于分子链之间的氢键而引起的水分吸收趋势,尽管这些特性的程度因类型而变化很大。它们的机械性能(拉伸强度,弹性模量,断裂时伸长)与链刚度和结晶性紧密相关:这些材料越高,材料的更硬且越强,但也越脆。较低的值会导致更柔软,更坚固的材料。 聚酰胺的普通等级 以下是最常见的合成聚酰胺等级,其关键特性和典型应用的摘要。 年级通用名称单体碳计数聚合拉伸强度(MPA)弹性模量(GPA)熔化温度(°C)HDT(°C,干,1.8 MPa)吸收水分(%) @50%RH耐化学性PA6尼龙6(合成)Caprolactam(ε-Caprolactam)6开环聚合60–751.6–2.5220–22565–752.4–3.2(〜9–11%饱和) 良好的油/燃料耐药性;对强酸/碱敏感PA66尼龙6,6六甲基二胺 +脂肪酸6+6缩聚70–852.5–3.0255–26575–852.5–3.5(约8–9%饱和) 与PA6相似,抗溶剂抗性稍好PA11基于生物的聚酰胺11-氨基酸酸11自调50–65 1.2–1.8185–19055–651.5–2.0优异的耐化学性,盐喷雾,耐燃料PA12长链聚酰胺Lauryl lactam12开环聚合45–551.6–1.8178–18050–600.5–1.0类似于PA11;出色的耐化学性PA46高温聚酰胺四甲基二氨酸 +脂肪酸4+6缩聚80–1003.0–3.5〜295160–1702.0–3.0(饱和时较高) 出色的高为高温,油和耐磨性凯夫拉para-aramidp-苯基二胺 + terephathaloyl氯化物 - 缩聚3000-360070–130没有融化;分解> 500°C 保留最大〜300°C的性能;分解> 500°C 3–7(水分恢复 @65%RH) 对大多数化学物质的抵抗力;紫外线敏感 如何识别聚酰胺 您可以通过简单的动手测试来快速筛选聚酰胺 - 开始进行燃烧测试(它们融化,然后用黄色的蓝色火焰燃烧,散发出类似芹菜的气味,并留下坚硬的黑色珠子)或热针测试(它们用相同的气味柔软地柔软地软化)。请注意,PA6/PA66(密度约1.13–1.15 g/cm³)沉入水中,而PA11/PA12(≈1.01–1.03 g/cm³)等长链等级可能会漂浮在水中或稀释酒精。对于确定的实验室ID,请使用FTIR光谱检测特征性N – H伸展(〜3300cm⁻为)和C = O strave(〜1630cm⁻⁻),并使用DSC确认熔点(PA12≈178°C,PA6≈215°C,Pa666 ≈26〜26〜26Y≈2600°C)。 什么是尼龙? 尼龙是合成聚酰胺最著名的子集。实际上,当人们在塑料或纺织品中说“聚酰胺”时,几乎总是指尼龙型材料。 最广泛的商业广告尼龙 - 像尼龙6,尼龙6/6,尼龙11和尼龙12一样,是脂肪族聚酰胺。他们的半晶微观结构和牢固的氢键结合使它们具有强度,韧性,耐磨损性以及良好的热量和耐化学性能的一般工程。它们可以通过多种传统制造和添加剂技术来处理多功能且可靠,使其成为长期以来的主食工程塑料。 如何识别尼龙 总体而言,用于鉴定尼龙和聚酰胺的方法(在现场和实验室中)基本相同。主要区别在于,尼龙等级需要更精确的标准才能准确区分。在实验室环境中,差异扫描量热法(DSC)通常用于测量熔点并查明特定等级。密度测试提供了一种将长链尼龙(PA11/PA12)与短链尼龙(PA6/PA66)分开的快速方法。当需要进一步确认时,可以应用诸如X射线衍射(XRD)或熔体流速(MFR)分析之类的技术,以更高精度将6系与11/12系列材料区分开。 聚酰胺和尼龙的常见特性 “聚酰胺”和“尼龙”通常可以互换使用,尽管尼龙只是一种类型的聚酰胺。本节详细介绍了他们的共同属性。 组成和结构 聚酰胺的特征是在其主链中重复酰胺(-co-NH-)键,但可以从许多单体中合成。脂肪族聚酰胺是由直链单元(例如ε-丙二酰酰胺,六甲基二胺与脂肪酸或11-氨基酸苯甲酸)建造的,而芳香族芳香族将刚性芳族掺入链中。单体的选择和聚合方法决定了链的柔韧性,结晶度和氢键密度,这反过来影响机械强度,热稳定性以及对油,燃料和许多化学物质的耐药性。 尼龙是由窄单体组制成的脂肪族聚酰胺的子集。常见的尼龙等级包括PA6,由ε-丙二烯酰胺和PA6,6制成的PA6,由用脂肪酸冷凝六甲基二胺产生。它们均匀的链条段和牢固的氢键创建了一个半晶网络,可提供拉伸强度,韧性,耐磨性和适度耐热性的平衡组合。 熔点 聚酰胺(包括尼龙的)熔点由四个主要因素决定:单体化学结构,结晶度,氢键密度和链柔韧性。通常,更多且定期间隔的氢键和更高的结晶度提高了熔化温度。相反,破坏晶体形成的柔性链节降低了熔点。例如,在178–180°C左右融化的长链,低结晶聚酰胺,例如PA6和PA6/6之间的常见尼龙和大约215°C和265°C之间的常见尼龙,以及刚性芳香族聚酰胺(例如Kevlar)在大气压下不融化,而在大气压力下则融化,而不是在高于50000000000000000000000000000000000000000°乐的压力下。 拉伸力量和韧性 通常,尼龙提供了强度和韧性的平衡组合,而其他聚酰胺提供了更广泛的性能调整。在高强度端,诸如Kevlar®之类的芳香芳烃达到了纤维抗拉的强度,高达约3.6 GPa(〜3600 MPa),并在弹道影响下具有excel能量吸收。另一方面,PA11和PA12(PA12)的长链脂肪族聚酰胺一些拉伸强度(〜45-60 MPa)以获得出色的延展性和高影响力。常见的尼龙(PA6和PA6,6)位于中间,提供约60–85 MPa的干抗拉强度和平衡的冲击电阻,使其成为承受负载,耐受耐受耐受性的零件的流行选择。 戴阻力 […]

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español