ステンレス鋼は、多くの種類の鋼のうちの 1 つにすぎません。強度と靱性を備えているだけでなく、耐食性、機械加工性、溶接性にも優れています。理想的なCNC 加工材料と考えられています。耐久性とコストパフォーマンス。

このガイドでは、さまざまな種類のステンレス鋼について説明し、CNC 加工で最も一般的に使用される材種に焦点を当てます。次に、CNC 加工でステンレス鋼を使用する利点と課題を紹介し、これらの一般的な課題を克服するための実践的なヒントを共有します。

ステンレス鋼のCNC加工とは何ですか?

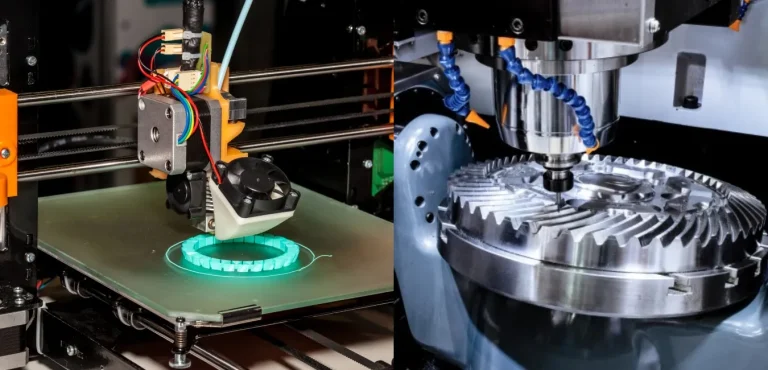

ステンレス鋼の CNC 加工は、コンピュータ制御の切削工具や機器を使用して部品を正確に成形する製造プロセスです。ステンレス鋼素材から作られています。

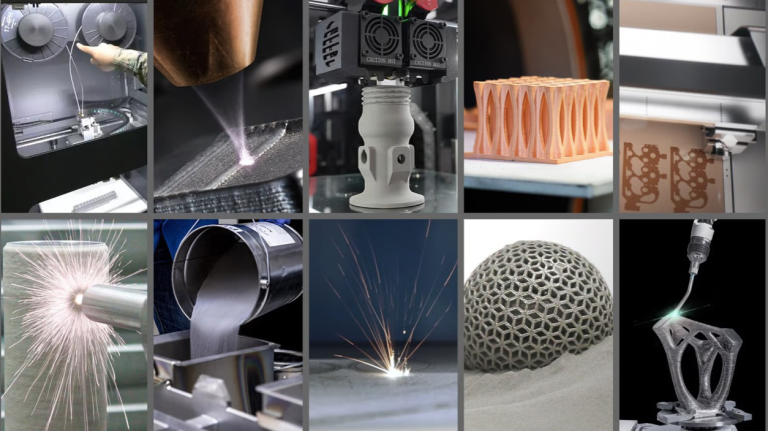

ステンレス鋼は、耐食性、強度、耐久性で知られる鉄ベースの合金の一種であり、さまざまな産業で広く使用されています。 CNC 加工は、コンピューター数値制御 (CNC) テクノロジーによって制御される、高度に自動化された精密かつ柔軟な製造プロセスです。これには、切断、 フライス加工、旋削、穴あけ、ボーリング、彫刻、さらには EDM (放電加工)。

ステンレス鋼の CNC 機械加工プロセスは、目的の部品のコンピュータ支援設計 (CAD) モデルの作成から始まります。このデジタル設計は、CAM (コンピューター支援製造) ソフトウェアを使用して機械可読コードに変換されます。 CNC 機械はコードを読み取り、切削工具の動き、送り速度、主軸速度、冷却パラメータを正確に制御することで、ステンレス鋼ワークピースの自動切断と成形を可能にします。

ステンレス鋼の種類

アルミニウム合金にさまざまな種類があるのと同様に、ステンレス鋼もいくつかに分類されます。組成と微細構造に基づいたカテゴリー。予備的な理解を得るために、まず以下の表を見てみましょう。

| タイプ | 成分 | 一般的な等級 | 特性 | 用途 |

| オーステナイト系ステンレス鋼 | ▪ 16%~26% クロム

▪ 8%~12% ニッケル

▪ 2%~3% モリブデン

▪ 通常、炭素含有量は0.10%未満 | 304/304L

316/316L

303

321

347 | ▪ 優れた耐食性

▪ 高い延性と靭性

▪ 優れた溶接性

▪ 中程度の応力腐食割れ耐性

▪ 非磁性/弱い磁性

▪ 熱処理不可 | ▪ 食品および飲料業界

▪ 化学および製薬業界

▪ 医療機器

▪ 自動車排気システム

▪ キッチンウェアおよび食器

▪ 建築部品 |

| フェライト系ステンレス鋼 | ▪ 10.5%~30% クロム

▪ 通常、ニッケル不含

▪ 1%~2% モリブデン

▪ 炭素含有量は0.08%未満 | 430

409

434

439

446 | ▪ 良好な耐食性

▪ 低温での靭性が低い

▪ 低い溶接性

▪ 高い応力腐食割れ耐性

▪ 磁性あり

▪ 熱処理不可

▪ コスト効率が良い

▪ 高温耐性 | ▪ 自動車排気システム、マフラー

▪ 熱交換器

▪ 家庭用電化製品

▪ キッチンウェア

▪ 工業用炉および燃焼室

▪ クラッディング、屋根材 |

| マルテンサイト系ステンレス鋼 | ▪ 12%~18% クロム

▪ 通常、ニッケル不含、時には2%~4%

▪ 0%~1% モリブデン

▪ 0.1%~1.2% 炭素 | 410

416

420

440C | ▪ 中程度の耐食性

▪ 硬化能力

▪ 高い硬度と耐摩耗性

▪ 通常、磁性あり

▪ 熱処理可能 | ▪ 切削工具

▪ ブレード

▪ バルブ部品

▪ 医療機器

▪ ベアリング |

| デュプレックス系ステンレス鋼 | ▪ 18%~30% クロム

▪ 1%~9.5% ニッケル

▪ 0.1%~5% モリブデン

▪ 通常、炭素不含 | 2205

2507 | ▪ 優れた耐食性

▪ 高い強度と延性

▪ 高い応力腐食割れ耐性

▪ 通常、磁性あり

▪ 熱処理可能 | ▪ 石油およびガス設備

▪ 化学および海洋工学

▪ 食品加工設備および容器

▪ 建設および橋梁 |

| 析出硬化系ステンレス鋼 | チタン、銅、リン、アルミニウムなどの合金元素が微量で含まれています。 | 17-4 PH

15-5 PH | ▪ 高度に変動する(特定の結果のために調整)

▪ 高い強度

▪ 良好な靭性と延性

▪ 良好な耐食性

▪ 熱処理可能 | ▪ 航空機構造部品

▪ 軍事および防衛

▪ 外科用器具および整形外科インプラント

▪ 高性能自動車部品

▪ 油圧システム、シャフト、ギア |

オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼は最も一般的なタイプで、304 や 316 などの 300 シリーズがその代表的なものです。クロムとニッケルの含有量が高いため、優れた耐食性、溶接性、滅菌が容易です。ただし、これらの材種は靭性が高く、加工硬化する傾向があり、工具の摩耗と発熱が増加するため、機械加工がより困難になります。 300 シリーズの中でも 303 材種は例外で、硫黄またはセレンを含有することで被削性が向上します。

フェライト系ステンレス鋼

AISI 400 ファミリーのメンバーであるフェライト系ステンレス鋼は、特定の強酸または高塩化物環境ではオーステナイト系ステンレス鋼より耐食性が低い場合があります。ただし、塩化物が豊富な条件下での応力腐食割れに対する優れた耐性により、海洋用途に最適です。さらに、フェライト系ステンレス鋼は通常、望ましい特性を達成するために最小限の熱処理しか必要とせず、加工と製造が簡素化されます。

マルテンサイト系ステンレス鋼

マルテンサイト系ステンレス鋼は、炭素含有量が高いため高い強度と硬度を備えていますが、他の種類のステンレス鋼に比べて耐食性は低くなります。焼入れ(急冷)によりこれらの特性をさらに高めることができるのが大きな特徴です。このタイプのステンレス鋼は、刃物、手術器具、工具などの高耐久用途によく使用されます。 410 や 420 などの材種は、その優れた機械加工性と厳しい条件下での信頼できる性能によりよく選択されます。 416 はステンレス鋼の中で、特に切削性を重視して設計されているため、最も加工が容易です。これについては、次のセクションで詳しく説明します。

二相ステンレス鋼

二相ステンレス鋼の名前は、オーステナイト相とフェライト相の両方を含む微細構造に由来しています。この組み合わせにより、塩化物および酸性環境における優れた耐食性、高強度、優れた延性、応力腐食割れに対する強い耐性など、両方のタイプのステンレス鋼の利点が得られます。ただし、二相ステンレス鋼はその特殊な合金組成と製造プロセスにより、通常、製造コストが高く、機械加工性が劣るため、より慎重な機械加工制御が必要となる場合があります。

析出硬化型ステンレス鋼

固溶強化(オーステナイト系ステンレス鋼のような)または冷間加工(フェライト系ステンレス鋼のような)によって強度が得られる他のステンレス鋼とは異なり、析出硬化型ステンレス鋼は、銅、アルミニウム、アルミニウムなどの金属間化合物の形成によって強度を獲得します。または熱処理中のチタン。析出硬化熱処理を受けた PH ステンレス鋼は、高張力構造用鋼に匹敵する強度レベルを達成でき、降伏強度は通常オーステナイト系ステンレス鋼の 3 ~ 4 倍です。

CNC 加工に最適なステンレス鋼グレード

CNC 加工に一般的に選択される最高のステンレス鋼グレードの一部を以下に示します。

ステンレス303

ステンレス鋼 303 は、自由加工ステンレス鋼とも呼ばれ、オーステナイト系の中で最も機械加工しやすいグレードです。硫黄とリンで強化されており、被削性と切削性能が向上します。これらの追加により、高速加工時の安定した切削速度と送り速度が可能になります。 303 は、精密機械部品、ベアリング、バルブ、ボルト、ナットなどの複雑な部品の厳しい精度要件を達成するための CNC 加工で広く好まれています。ステンレス鋼 303 は、耐食性は 304 や 316 ほど強くありませんが、多くの一般的な用途に対して十分な耐食性を備えています。極度の耐食性が要求されない屋内環境やコンポーネントに最適です。

ステンレス304

304 は、工作機械に最も多用途で広く使用されているステンレス鋼です。耐食性に優れ、食品加工から化学製造までさまざまな環境で安心してご使用いただけます。グレード 303 よりも機械加工性は劣りますが、304 ステンレス鋼は良好な機械加工性と、高精度で複雑な形状の要件を満たす能力のバランスが取れています。また、溶接性にも優れており、アーク溶接やフィラーワイヤ溶接などの一般的な溶接方法に対応しているため、さまざまな接続ニーズに対応できます。

ステンレス鋼316

グレード 316 は、グレード 304 に次いで 2 番目に広く使用されている汎用性の高いステンレス鋼です。通常、約 2 ~ 3% のモリブデン (Mo) が含まれているため、304 と比較して、海水や刺激性の化学物質などの厳しい環境下での孔食や隙間腐食に対する優れた耐性が得られます。そのため、海洋工学などの要求の高い産業で特に一般的です。そして医療機器。また、成形性、溶接性にも優れています。 CNC 加工と組み合わせると、複雑で高精度のコンポーネントを製造できます。

ステンレス416

前述したように、416 は主に硫黄含有量が高いため、機械加工が最も簡単なステンレス鋼です。硫黄は鋼中に硫化物介在物を形成し、これが「チップブレーカー」として機能し、切削工具がスムーズに貫通し、効率的に切りくずを除去するのを助け、切削抵抗と工具の摩耗を軽減します。さらに、416 は加工硬化の傾向が低いため、工具への負担を最小限に抑えながら、よりスムーズで安定した切削が可能になります。熱処理後は高い硬度と優れた耐摩耗性を実現し、ベアリングやバルブなどの連続大量稼働が必要な部品の信頼性を確保します。

ステンレス鋼 17-4PH

ステンレス鋼 17-4 PH は、高強度と耐食性を兼ね備えています。析出硬化により、ステンレス鋼の耐食性を維持しながら、高張力合金鋼に匹敵する機械的特性を実現します。熱処理プロセスにより、強度を柔軟に調整できます。材料は、最初に機械加工可能な溶体化処理された状態で CNC 機械加工され、その後、所望の硬度に達するまで時効処理されます。確立された材料基準と広範な産業経験により、17-4 PH は航空宇宙、防衛、石油・ガス、化学装置産業で広く使用されています。これは、大規模生産における高強度、高信頼性のコンポーネントによく選択されます。

CNC 加工におけるステンレス鋼の利点

ステンレス鋼のグレードに関係なく、機械加工用としてその広く人気があるのは、主に特性の独自のバランスによるものです。以下に主な利点を簡潔にまとめます。

外観

CNC 加工されたステンレス鋼は、自然に光沢のある魅力的な外観を提供しますが、研磨、ブラッシング、または不動態化によって強化することができます。適切に仕上げられると、ステンレス鋼部品は洗練されたモダンな外観になり、キッチン用品、建築物、さまざまな消費者向け製品に最適です。

耐食性

ステンレス鋼合金は優れた耐食性を備えており、湿気、化学物質、塩水にさらされる用途に最適です。これは主に、錆や酸化を防ぐ保護酸化層を形成するクロム含有量 (少なくとも 10.5%) によるものです。

高強度

ステンレス鋼は比較的硬く、機械的強度が高く、熱処理を使用するとさらに強度を高めることができます。 この強度により、弱い材料では処理できない薄肉のコンポーネントや耐荷重コンポーネントの機械加工が可能になります。また、高応力環境下でもステンレス鋼部品の寸法精度と構造の完全性を維持できるようになります。

機械加工性を向上させる設計

前述したように、材種 303 および 416 は、切削中に潤滑剤として機能する硫黄などの元素を組み込むことで、機械加工性を向上させるように特別に設計されています。これらの材種は一般的に使用されるステンレス鋼合金から派生し、切りくず破壊を改善し、工具摩耗を軽減し、切削効率を高めるために改良されています。

これらの変更は、ステンレス鋼本来の合金化の柔軟性によって可能になります。鉄、クロム、ニッケルの基本組成を硫黄、セレン、モリブデンなどの元素で調整して、機械加工性などの特性を特定の用途に合わせて調整できます。

衛生的でお手入れも簡単

ステンレス鋼の非多孔質表面は、滅菌とメンテナンスが簡単です。そのため、医療機器、食品取り扱い、製薬機器に最適な素材です。また、その滑らかで耐食性のある仕上げは、他の多くの金属よりもメンテナンスの必要性が低く、高い清浄度が要求される用途での魅力がさらに高まります。

CNC 加工におけるステンレス鋼の課題

ステンレス鋼には多くの利点がありますが、その材料特性と組成により、CNC 加工においていくつかの課題も生じます。これらの課題には次のようなものがあります。

加工硬化傾向

加工硬化とは、ステンレス鋼が機械加工中に硬くなる現象です。オーステナイト系ステンレス鋼は特に加工硬化しやすいため、適切に管理しないと工具の摩耗が増加し、最終製品の品質に悪影響を与える可能性があります。

より高い切削抵抗と工具摩耗

ステンレス鋼の靭性は、耐久性にとっては有益ですが、通常、柔らかい金属よりも高い切削力を必要とします。これにより、切削速度が遅くなり、エネルギー消費が増加し、工具への負担が大きくなる可能性があります。

チップ管理

オーステナイト系ステンレス鋼は、切断するのが困難な長く糸状の切りくずを生成することがよくあります。切りくずの排出が不十分だと、機械のダウンタイムや表面の損傷につながる可能性があります。

過熱

ステンレス鋼は熱伝導率が比較的低いため、切断ゾーンに熱が蓄積します。これにより、工具の摩耗が促進され、寸法精度に影響が生じ、ワークピースに損傷を与える可能性があります。

課題を克服するためのヒント

- Use 鋭利で耐摩耗性の高い工具 made of carbide or coated materials.

- Apply最適化された切断パラメータ, including slower cutting speeds and higher feed rates.

- Use 冷却システムto dissipate heat effectively and reduce tool wear.

- Employ 厳格な機械セットアップ to minimize vibrations and improve surface finish.

- Select 自由加工材種, such as 303 or 416, for applications where machinability is a priority.

一般的なステンレス鋼の CNC 加工プロセス

ステンレス鋼の多用途性と耐久性により、幅広い CNC 加工プロセスと互換性があります。ステンレス鋼で使用される最も一般的な機械加工プロセスは次のとおりです。

CNCフライス加工

CNC フライス加工はステンレス鋼を加工するための主要な方法であり、高速回転切削工具を使用して複雑な形状、ポケット、輪郭を正確に作成します。ステンレス鋼は加工硬化率が高いため、標準的な工具や送りでは不十分なことがよくあります。超硬工具を使用し、工具の摩耗を最小限に抑えて精度を維持するために、送りと速度を下げて患者さんのアプローチを採用することをお勧めします。熱を放散し、加工中の熱損傷を防ぐために、適切な冷却も不可欠です。

CNC旋削加工

CNC 旋削加工は、厳しい公差と滑らかな仕上げを備えた円筒形または円形のコンポーネントを製造する場合に最適です。このプロセスでは、ステンレス鋼のワークピースを回転させながら、固定された切削工具でワークピースを成形するため、オーステナイト系ステンレス鋼の加工に特に効果的です。旋削により材料をより速く除去できますが、ワークピースが切削工具に固着する可能性があります。これを防ぐには、工具の突き出しを最小限に抑え、鋭利な工具を使用し、プラスのすくい角を持つチップを選択することが重要です。さらに、低い切削速度で操作すると加工硬化が軽減され、精度と効率が確保されます。

CNC穴あけ加工

CNC ドリリングは、ステンレス鋼のワークピースに正確な穴を作成するために一般的に使用され、多くの場合、二次加工プロセスの一部としてフライス加工または旋削と組み合わせられます。このプロセスは、二次組立用のネジ穴や美観を目的とした装飾機能など、ネジ付きコンポーネントや多機能コンポーネントを製造するために使用されます。ステンレス鋼の穴あけでは、精度を達成し、表面の完全性を維持するために、工具の選択と加工パラメータに細心の注意を払う必要があります。

CNCレーザー切断

CNC レーザー切断では、CO2 レーザーやファイバー レーザーなどの高出力レーザーを使用して、ステンレス鋼シートや薄い部品を非常に高い精度で切断または彫刻します。このプロセスは無駄を最小限に抑えたきれいなカットを実現するため、装飾用途と構造用途の両方に最適です。熱をあまり蓄積せずにステンレス鋼を効率的に切断できるため、材料の完全性が維持され、高品質の結果が保証されます。

CNC研削

CNC 研削は、特に手術器具や光学部品などの部品において、超滑らかな仕上げと厳しい公差を実現するために使用される精密なプロセスです。砥石車を使用した研削により、表面仕上げが向上し、精度を高めるために少量の材料が除去され、溶接バリが除去され、刃先が鋭くなり、機能性と美観の両方が保証されます。

ワイヤーEDM(放電加工)

複雑な形状や難削材のステンレス鋼には、ワイヤー放電加工が非常に効果的です。放電を使用して機械的ストレスなしで材料を切断するため、航空宇宙、医療、工具産業の精密部品に最適です。従来の方法よりも時間がかかりますが、追加の表面仕上げが必要になる場合がありますが、複雑な形状の作成には優れた性能を発揮します。

Chiggo で最高のステンレス鋼機械加工サービス

ステンレス鋼は加工が難しい場合がありますが、多くの場合、その利点が困難を上回ります。強度、耐久性、コスト効率の優れた組み合わせにより、堅牢で高性能な製品を製造するための最有力候補であり続けています。ただし、ステンレス鋼の加工には、最適な結果を得るためにかなりの専門知識が必要です。だからこそ、設計者は、長年の専門知識に裏打ちされた高品質のステンレス鋼加工を専門とする Chiggo のような信頼できる CNC 機械加工工場を選択する必要があります。次のプロジェクトでステンレス鋼を検討している場合は、Chiggo に連絡して、個別の見積もりを依頼してください。