English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

对于金属表面处理,阳极氧化通常是第一个想到的方法,尤其是铝。然而,还有一种更通用的替代方法:电镀。与仅限于特定金属的阳极氧化不同,电镀适用于更广泛的材料。通过在零件上沉积一薄层金属,可以显着增强零件的外观、耐腐蚀性、耐用性和导电性。

电镀的历史可以追溯到 19 世纪初,当时意大利化学家 Luigi Brugnatelli 首次使用电流将金镀到银上。然而,直到 1830 年代,英国科学家约翰·赖特 (John Wright) 和乔治·埃尔金顿 (George Elkington) 完善了这项技术,并于 1840 年获得了一种可靠的金属涂层方法专利,电镀才开始广泛工业化。几十年来,它扩展到包括铜、镍和铬等各种金属,使制造商能够保护产品免受腐蚀,同时提高其视觉吸引力。如今,这种复杂的工艺已成为现代制造业不可或缺的一部分。

在本指南中,我们将深入探讨电镀的复杂性,探索其工艺、类型、优点、局限性以及在当今行业成功实施所需的关键因素。

电镀是一种电沉积过程,使用电流将一薄层金属(称为沉积金属)涂覆到另一种材料(称为基材材料)的表面上。通过添加一层所需的金属,我们可以增强基材的美观性和各种性能:导热性和导电性等物理性能、强度和耐磨性等机械性能以及耐腐蚀性等化学性能。

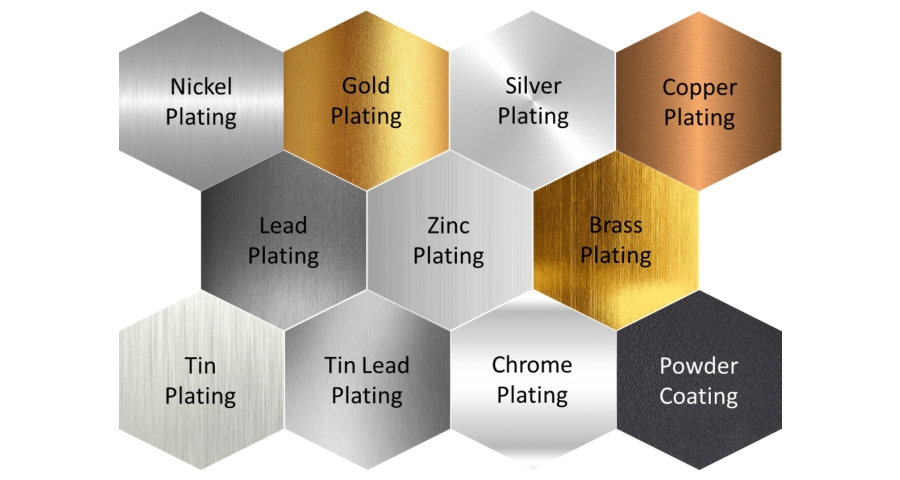

电镀中用作沉积金属的材料是根据其具体性能来选择的,它们可以单独或组合使用,以在基材上达到所需的效果。以下是一些常用的金属:

请注意,必须仔细选择基材和涂层,因为并非所有材料都兼容。例如,钢不能直接镀银;在镀银层之前,必须先镀铜或镀镍。

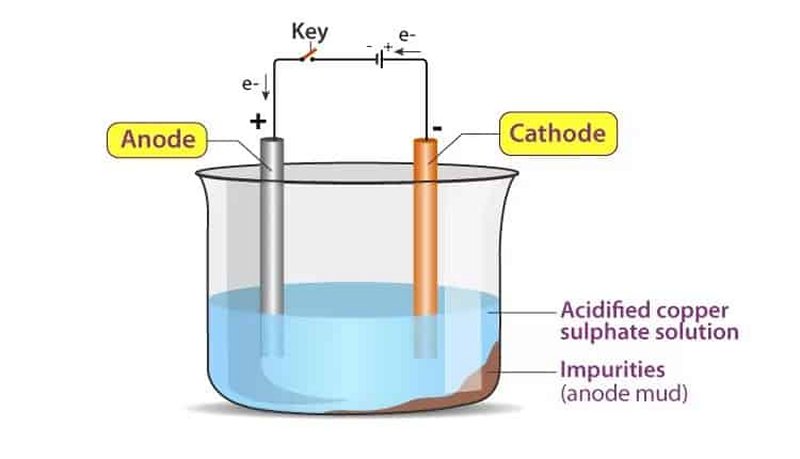

电镀过程依靠电化学原理在基材上沉积一层薄薄的金属。为了更好地说明这个过程,我们以电镀铜为例。以下是其工作原理的逐步分解:

该过程涉及四个关键部件:阳极、阴极、电解液和电源。正确设置这些组件至关重要:

例如,要在黄铜上涂上铜,黄铜作为基材并连接到负极端子,使其成为阴极。我们使用铜基溶液(例如硫酸铜)作为电解质。该溶液溶解时释放出正铜离子。另一端则采用铜阳极来补充电解液中的铜离子,保证电镀过程中金属离子的持续供应。

一旦阳极和阴极都浸入硫酸铜溶液中并连接到电源,直流电(DC)就会从电源流向阳极。这通过电解质溶液在阳极和阴极之间产生电场。阴极带负电(由于电子过多),而阳极带正电。

在电场的作用下,溶液中带正电的铜离子 (Cu2+) 被吸引到带负电的黄铜阴极。到达阴极后,这些离子获得电子并还原为固体铜,然后以薄铜层的形式沉积在黄铜表面上。

阴极的还原反应为:Cu2+ (aq) + 2e− →Cu(s)

同时,流过阳极的电流导致铜原子失去电子(氧化),以铜离子(Cu2+)的形式溶解到溶液中。

阳极的氧化反应为:Cu(s) → Cu2+ (aq) + 2e−

这些铜离子 (Cu2+) 从阳极迁移到阴极,当铜离子在阴极表面被还原为固体铜时,新的还原循环开始。同时,阳极铜原子失去的电子通过外部电路到达阴极,完成电路。

随着电镀的继续,铜阳极逐渐溶解,不断补充溶液中的铜离子,保持离子浓度稳定。如果使用不同的金属作为阳极,溶液中的铜离子将得不到补充,导致硫酸铜溶液的颜色变浅,浓度降低。

有多种电镀方法可供选择,每种方法都针对不同的应用而定制,并旨在实现特定的结果。以下是主要类型的总结:

| 电镀法 | 特征 | 应用领域 |

| 巴尔埃尔 电镀 | ▪ Small parts are placed in a rotating barrel containing the electrolyte solution. Electrical contact is made to allow plating to occur as the parts tumble. ▪ Highly economical for bulk production; Ensures a uniform coating across all parts. ▪ Not suitable for delicate parts that require high precision; Parts may scratch or entangle due to the tumbling motion. | 用于小型耐用零件,如螺母、螺栓、螺钉和垫圈。 |

| 挂镀 | ▪ Larger or more delicate items are attached to racks, which are then submerged in the plating solution. Electrical current is uniformly distributed through the rack to ensure even plating. ▪ Offers superior coating control, provides a high-quality, consistent finish and minimizes damage to fragile or complex parts. ▪ Capable of coating complex contours, though coverage in deep recesses and narrow grooves may vary depending on current distribution and part design. ▪ More expensive and labor-intensive than barrel plating. | 用于大型、易碎或复杂的零件,例如汽车部件、电气部件、医疗设备、航空航天部件和珠宝。 |

| 连续电镀 | ▪ Involves passing long materials like wires or strips through the electrolyte bath continuously, often referred to as reel-to-reel plating for thin strips. ▪ Highly automated and allows control over coating thickness and consistency. Well-suited for high-speed, high-volume production. ▪ Limited to long, uniform items such as wires and strips; Initial setup can be costly. | 通常用于电子和制造等行业的线材、金属带材和管材的涂层。 |

| 在线电镀 | ▪ Uses an assembly line setup where parts are passed through several stations, each contributing to the plating process. ▪ Automated method minimizes manual labor and controls the use of chemicals more precisely, making it cost-effective. ▪ Provides less control over coating uniformity compared to rack plating; Not ideal for complex geometries. | 通常用于在各种基材上电镀铜、锌、铬和镉等金属,特别是在大批量生产中。 |

通过在基材上涂上一薄层金属,电镀可显着提高物理、机械和化学性能。下面,我们将探讨这些改进的特性并重点介绍典型的行业应用。

电镀使表面更光滑、更有光泽,同时保持低成本,从而改善基材的外观。虽然金属天然具有导电性,但电镀增加了导电性更强的层,可以在不大幅增加成本的情况下提高性能。它还允许非金属用于电气应用,降低成本和重量,从而简化运输和存储。

消费品行业:珠宝和手表经常使用金、银或铑等贵金属电镀来提高其光泽和美观度,从而增加其市场吸引力。家用电器和厨房用品,如餐具、炊具、水龙头和水壶,镀上铬或镍等更闪亮的金属后看起来更有吸引力。电镀还使这些物品更容易清洁。

国防和航空航天工业:黑色化学镀镍可吸收光并减少表面反射。这对于制造需要最大限度降低可探测性的隐形车辆和航空航天部件至关重要。

电子行业:镀金因其强导电性和耐腐蚀性而常用于半导体、连接器和开关。银具有更好的导电性,通常用于需要快速信号传输的电线、触点和 PCB 中。铜具有良好的导电性和较低的成本,可作为黄金的实用替代品,特别是在 PCB 和电气连接领域。

电镀可增强材料的机械性能,根据应用提高拉伸强度、弯曲强度、耐磨性和整体耐用性。此外,它还可以改善表面光洁度,使材料更易于处理并减少摩擦。这些增强功能提高了短期性能,同时也延长了产品的使用寿命。

航空航天和汽车工业:在这些领域,镍和铜镍合金通常镀在飞机机身、结构元件和底盘部件上。该工艺有助于提高整体韧性和弯曲强度。与此同时,镀硬铬广泛应用于发动机零件、轴承和齿轮等关键部件,可提高耐磨性并增强冲击耐久性。

工具和模具制造:镍和钴涂层通常用于强化工具和模具,提高拉伸强度和耐磨性以承受高应力条件。硬铬在这些应用中也很受欢迎,因为它增强了耐磨性,同时最大限度地减少材料粘附。

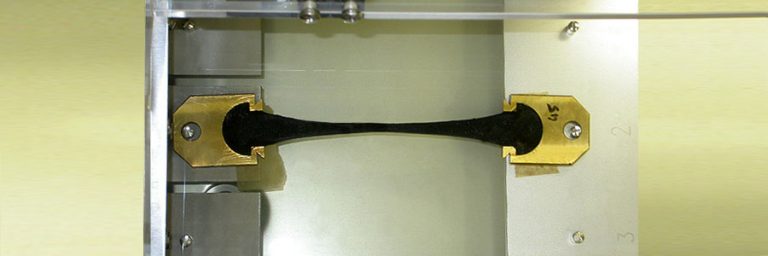

3D打印和塑料产品:镀镍用于3D打印的SLA树脂和塑料产品,以增强拉伸强度和弯曲性能。这种处理有助于弥合塑料和金属之间的差距,使这些材料的机械性能更接近金属。

电镀形成保护屏障,增强对腐蚀、化学品、紫外线和辐射的抵抗力,延长在恶劣环境中使用的材料的使用寿命。这对于暴露于腐蚀性物质或户外条件下的组件特别有利。

医疗行业:金和钛涂层由于具有高生物相容性和体液耐腐蚀性,常用于心脏支架、关节假体和牙种植体等医疗器械。镀银具有天然的抗菌特性,通常应用于导管和其他装置以降低感染风险。

海洋工业:为了对抗盐水和湿度的腐蚀,镀锌被应用于大型海洋结构,如船舶甲板、栏杆和框架。化学镀镍还用于管道和阀门,在恶劣的海上环境中提供可靠的保护。

化学工业:在化学工业中,设备必须能够承受强酸和强碱。钛涂层因其对这些腐蚀性物质的优异抵抗力而受到青睐,常用于化学反应器、储罐和工业蒸发器,确保即使在极端条件下也能稳定运行。

航空航天工业:航天器和卫星长期暴露在强烈的紫外线和宇宙辐射下,随着时间的推移,材料会降解。为了抵御这些恶劣条件,它们的表面通常镀有铝和金。还使用镀镍,提供额外的耐大气腐蚀能力。

尽管有这些优点,电镀也有其局限性:

电镀涉及使用氰化物、重金属和酸等危险化学品,如果管理不当,可能会导致环境污染。危险废物的处置和废水的处理可能成本高昂,并且必须遵守严格的环境法规以避免污染。

此外,电镀是一种能源密集型工艺,尤其是在大规模生产中,因为它需要持续供应直流电 (DC)。这种高能耗增加了生产成本并导致更大的碳足迹,从而影响环境。

电镀效果依赖于对电流密度、电解质溶液温度和浓度等多个参数的精确控制,以及对预处理过程中每个步骤的严格管理。此外,必须考虑不同基材的特性,因为并非所有材料都与电镀溶液兼容。例如,某些金属可能会在某些溶液中发生电化学腐蚀或不良反应,从而导致涂层无法均匀粘附。

电镀可能是一个缓慢的过程,尤其是在涂覆高质量或厚涂层时。虽然增加电源或电解质浓度可以加快这一过程,但通常会导致涂层不均匀,从而影响整体质量。这种延长的处理时间会延迟生产计划并影响制造效率。

电镀主要适用于薄涂层,通常范围从几微米到几百微米。对于需要更厚、更耐用涂层的应用,热喷涂、熔覆或热浸镀锌等方法更有效。

电镀的好处仅限于表面层。一旦表面涂层被划伤或磨损,下面的材料就会暴露出来,可能会失去电镀所提供的性能增强功能。这使得它不太适合需要深层或结构保护的应用。

电镀是一种强大的技术,可以显着增强材料性能,并已成为各个行业的流行选择。但是,始终如一地执行仍然具有挑战性。这就是为什么与专业电镀供应商合作对于获得可靠结果至关重要。

在 Chiggo,我们的工程师团队经验丰富,在电镀方面拥有十多年的专业知识,使我们成为您项目的理想合作伙伴。拥有先进的制造能力,包括数控加工和钣金制造以及内部设施和强大的网络,我们可以提供高精度金属零件,同时缩短交货时间。 立即联系我们获取专家电镀解决方案!

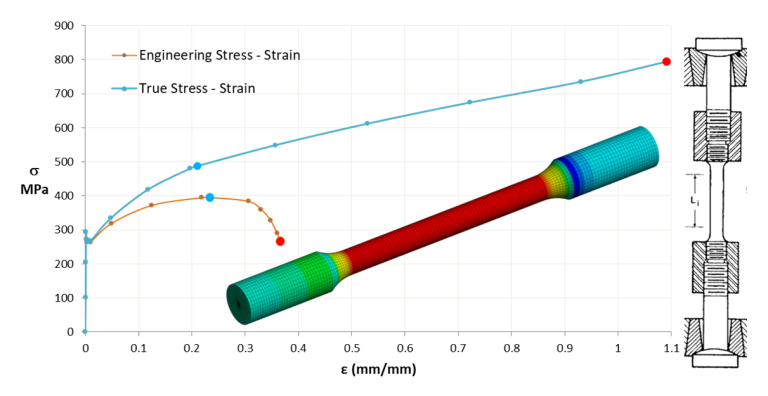

延展性是材料科学中的一个基本概念,它解释了为什么某些材料(例如金属)会在压力下显着弯曲或伸展,而另一些材料突然突然会弯曲。在本文中,我们将解释什么是延展性,如何测量,为什么重要以及哪些因素影响它。 延展性的定义 延展性是材料在断裂前张力造成塑性变形的能力。简而言之,可以将延性材料拉长很长的路,而无需捕捉 - 考虑将铜拉入电线中。相比之下,像玻璃这样的脆性材料几乎没有变形后倾向于破裂或破碎。在材料科学中,塑性变形是形状的永久变化。这与弹性变形不同,弹性变形是可以恢复的。延展性与可塑性密切相关,但更具体:可塑性是在任何模式(张力,压缩或剪切)下永久变形的一般能力,而延展性则是指张力的能力。 从原子的角度来看,许多金属的高延展性来自非方向金属粘结以及允许脱位移动的滑移系统的可用性。施加压力后,脱位滑行使金属晶体可容纳塑性应变,因此金属通常弯曲或拉伸而不是断裂。相比之下,陶瓷和玻璃具有定向离子或共价键,并且滑动非常有限,因此在张力下,它们在明显的塑料流动之前倾向于破裂。但是,并非所有金属在室温下都是延性的(例如,某些BCC金属,高碳钢和金属玻璃杯可能相对脆),并且加热玻璃弯曲的玻璃弯曲主要是由于其玻璃转换温度以上的粘性流量,而不是金属式耐耐耐高压。 测量延展性 拉伸测试是量化延展性的最常见方法:标本以单轴张力加载到骨折中,延展性据报道是休息时伸长率的百分比和降低面积的百分比。 休息时伸长百分比(a%) 骨折时量规长度的百分比增加:a%=(lf -l0)/l0×100%,其中l0是原始量规长度,而LF是断裂时的最终长度。较高的A%表示拉伸延展性更大。 减少面积百分比(RA%) 裂缝位置的横截面的百分比降低:RA%=(A0 - AF)/A0×100%,其中A0是原始面积,AF是休息时的最小面积。大的RA%反映出明显的颈部和强烈的颈后延展性。 (对量规长度不太敏感;对于非常薄的纸张而言并不理想。) 这两种措施通常是拉伸测试的一部分。例如,可以描述钢样品的伸长率20%,而在休息时降低了60%的面积 - 表明延性行为。相比之下,脆性陶瓷可能仅显示1%的伸长率,而本质上可能显示出0%的面积减少(几乎没有变薄)。伸长率和降低越大,材料的延展性就越大。 可视化延展性的另一种方法是在应力 - 应变曲线上,这是从拉伸测试获得的图。绘制应力(相对变形)的应力(每单位面积)。此曲线上的要点包括: 杨的模量(E):线性弹性区域的斜率;刚度的度量。 屈服强度(σᵧ):塑性变形的发作(通常由0.2%偏移方法定义时,当不存在尖锐的屈服点)。 最终的拉伸力量(UTS):最大工程压力。超越标本的脖子;断裂发生后期,通常处于较低的工程压力下。 断裂点:标本最终破裂的地方。 延性材料(蓝色)与脆性材料(红色)的代表性应力应变曲线 延性材料的曲线在屈服后显示长塑料区域,表明它可以在骨折前保持较大的应变。相比之下,脆性材料的曲线在屈服点附近结束,几乎没有塑料区域。总而言之,在工程应力 - 应变图(对于规定的规格长度)上,延展性反映了裂缝的总应变 - 延性材料的长时间,脆性材料的较短。但是,明显的断裂应变取决于所选的量规长,一旦颈部开始定位,颈部开始定位,因此工程曲线不是颈后延展的直接衡量。因此,规格通常在休息时报告百分比伸长率(a%)以及降低面积百分比(RA%)。 延展性和延展性有什么区别? 延展性是一种材料在不破裂而伸展张力的能力。我们以拉伸测试的伸长百分比或减少面积来量化它。如果可以将金属吸入电线,则是延展性的。锻造性是一种材料在压缩方面变形的能力(不开裂,可以锤击,滚动或压入纸板);我们通过弯曲/扁平/拔罐测试或减小厚度可以耐受多少判断。 实际上:黄金,铜和铝都是高度延展且可延展的(非常适合电线和纸板)。铅非常具有延展性,但仅适中延展性(易于滚动成薄片,较差,作为细丝)。镁在室温下的延展性有限,而锌在变暖时会更具延展性。为了制造制造,选择延性合金用于绘画,深度拉伸和下拉的功能;选择可延展的合金滚动,冲压和锻造,在压缩占主导地位的地方。温度和晶体结构移动两个特性。快速规则:延展性=张力/电线;锻造性=压缩/表。 为什么延展性很重要 延展性是制造性和服务安全性安全背后的安静主力。在工厂中,它允许将金属卷成纸板,将其拉入电线并锻造而不会破裂。在现场,它使组件能够吸收能量,重新分配应力并在失败前提供警告。 制造的延性材料 高延展性通常意味着一种材料是可行的:它可以锻造,滚动,绘制或挤出成各种形状而不会破裂。低延展性(脆性)意味着该材料很难变形,并且更适合于铸造或加工等过程(在材料不强迫塑料形状过多地改变形状)之类的过程中。 锻造和滚动:这些过程通过锤击(锻造)或在掷骰(滚动)之间将固体金属变形为形状。延性金属耐受涉及的大塑料菌株。实际上,钢板/开花被热卷成薄板,板和结构形状,例如I光束,铝很容易被伪造成组件 - 金属在压缩载荷下流动。相比之下,像铸铁这样的脆性合金倾向于在沉重的变形下破裂,因此通常通过铸造到近网状形式来形状。 挤出和电线/栏绘图:挤出将金属推动通过模具制作长而恒定的截面产品。电线/条形图将固体库存通过模具降低直径。两者都依靠塑料流。可以将延性合金(例如铝,铜和低碳钢)挤出到试管和轮廓(例如窗框,热水链截面)中,并将其抽入细线。在加工温度下没有足够的延展性的材料倾向于检查或裂缝,这就是为什么玻璃或陶瓷不会以固态挤出/绘制的原因;他们的纤维是融化的。 深图:深色绘图形成轴对称的杯子和罐,并用拳头迫使薄板进入模具;法兰向内进食,而墙壁略微稀薄。足够的延性可防止分裂和皱纹。铝饮料罐头是经典的例子。 薄板金属弯曲和冲压:车身面板和外壳的一般弯曲和冲压需要延展性,以避免边缘裂纹和橙色 - 薄荷伸展时。钢制和铝等级是针对形成性量身定制的,因此可以将复杂的形状(例如,汽车引擎盖)盖章而不会故障。 金属3D打印(AM):延展性仍然很重要。当然的零件(尤其是来自激光粉床融合(LPBF))可以显示出由于细,质感的微观结构,残留应力和孔隙率而显示出降低的延展性。压力缓解和热等静止压力(髋关节),然后经常进行轻热处理,恢复延展性并降低开裂风险;然后,TI-6AL-4V和ALSI10MG等合金可以提供有用的服务延展性。 现实世界应用的延性材料 延展性不仅是实验室指标,还直接影响现实世界结构,车辆和设备的性能。这就是为什么它在工程和设计中重要的原因: 防止突然失败并提高安全性:延性材料逐渐失效:它们在断裂前产生和吸收能量,提供可见的警告并允许负载重新分配。在建筑物中,这就是为什么结构钢受到青睐的原因 - 超负荷的梁会弯曲而不是捕捉。钢筋混凝土遵循相同的逻辑:嵌入式钢钢筋增加延展性,因此成员可以在地震需求下弯曲而不是分开。 影响(地震和碰撞应用)中的能量吸收:在动态载荷下,延展性将影响能量变成塑料工作。钢框通过屈服来消散地震力,并以钢或铝折叠的汽车碎区域的控制方式以受控的方式降低机舱减速。现代人体结构平衡强度与延展性(例如DP/Trip Steels),并且航空航天Al/Ti合金保留足够的延展性,以造鸟,加压和冷soak耐受性。 […]

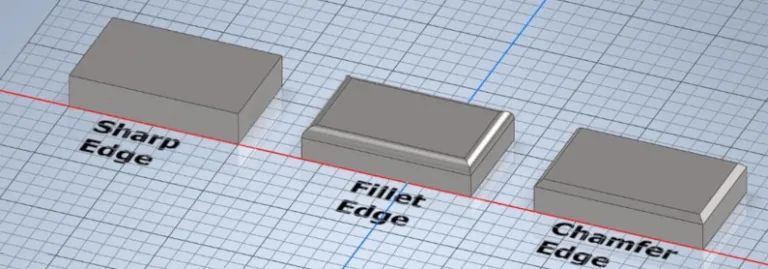

在日常生活中,我们经常会遇到各种物体上有倒角和圆角的设计。例如,家用电器、家具和儿童玩具的边缘通常都有倒角或圆角,以防止我们被刮伤或受伤。同样,我们使用的消费电子产品也经常采用倒角和圆角来增强视觉吸引力和触觉体验。出于安全、美观和功能等原因,这两种工艺都广泛应用于制造中,以修改产品的边缘。

应力 - 应变曲线是您在入门材料科学或材料机制中遇到的最常见图表之一。尽管起初它的许多标记点和区域似乎都在令人生畏,但绘图和掌握压力与压力的掌握实际上都非常简单。在本文中,我们将详细探讨应力 - 应变曲线,以便您更好地理解它。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español