English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

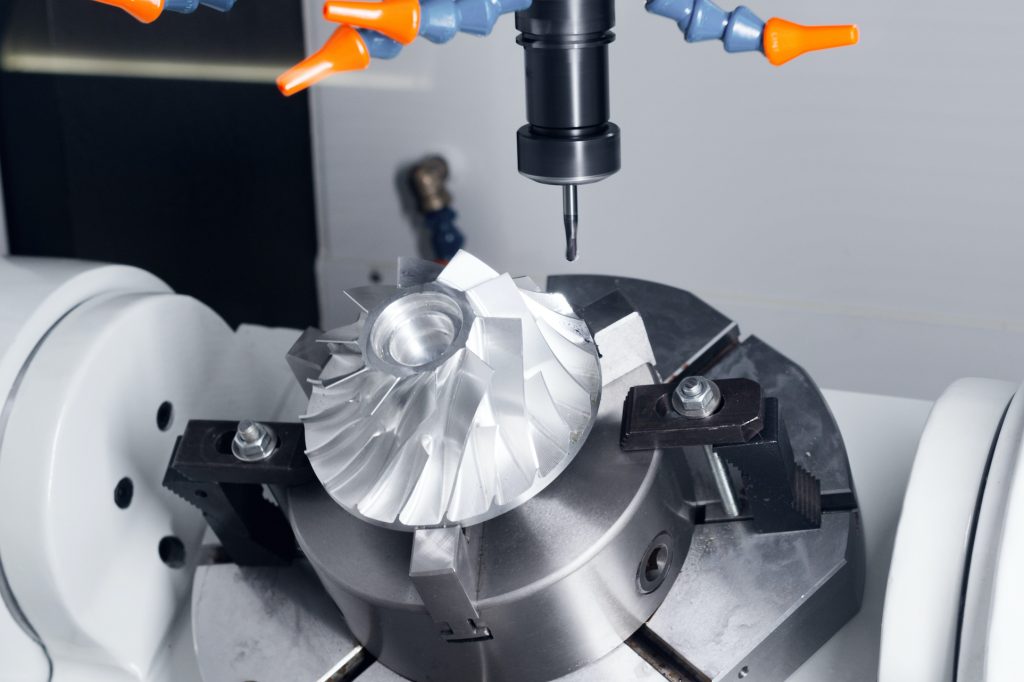

随着各行业对复杂形状和高精度零件的需求日益增加,加上新材料的应用,传统的三轴加工已无法满足这些需求。因此,CNC(计算机数控)多轴加工技术迅速发展。如今,最先进的数控机床最多可以实现12 个轴的同步控制。其中,五轴机床最为流行,应用最为广泛。

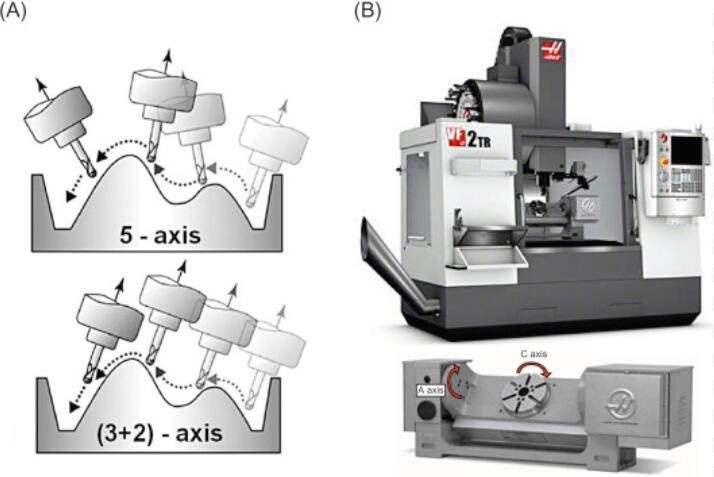

5轴数控机床主要有两种类型:3+2轴机床和联动5轴机床。然而,一些机械师和设计师经常将它们混淆。它们的机制相同吗?如果不是,它们之间有什么区别?在本文中,您将找到答案。让我们首先深入研究这两种加工方法的概念。

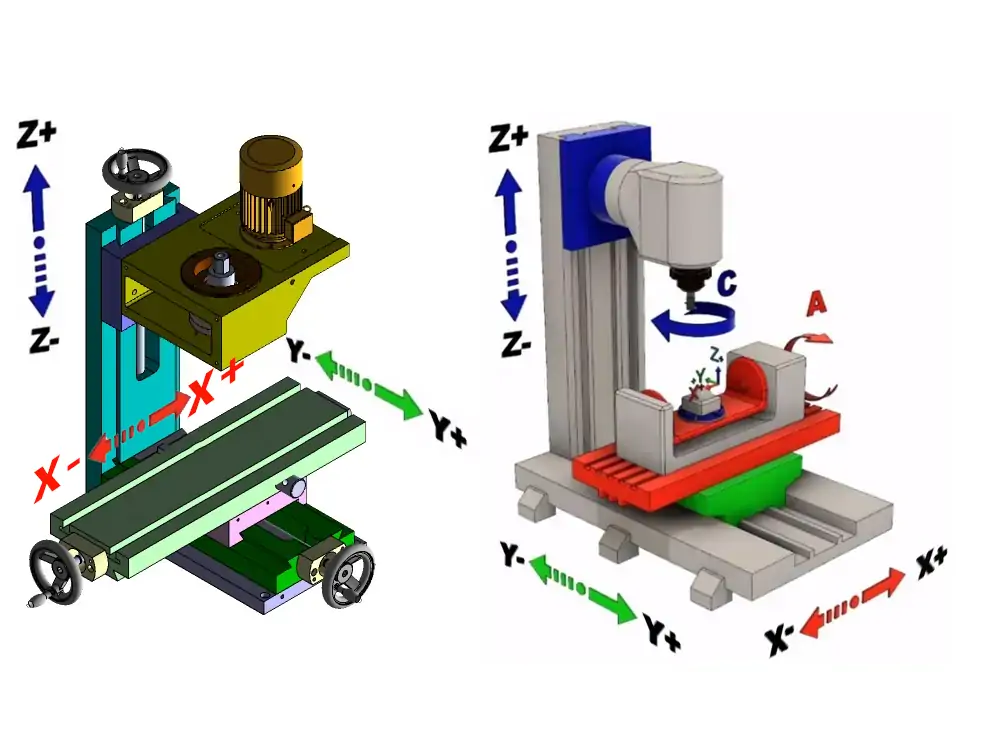

为了更好地了解同步 5 轴加工,让我们首先解释一下 CNC 加工中轴数的含义。轴数是指切削刀具(或工作台)可以移动以创建所需产品的方向数。本质上,机器拥有的轴越多,工具和工作台的运动和旋转范围就越大,最终能够生产更复杂和更精确的部件。

同步 5 轴加工,也称为全连续 5 轴加工,是 CNC 加工的一种高级形式,涉及使用三个线性轴与两个旋转轴同时运行,以高精度和高效率生产复杂的零件。这五个轴是:

这是切削刀具或工件可以移动的三个主要线性轴。

X轴:水平移动(左右) Y轴:水平移动(前后) Z轴:垂直移动(上下)

这是两个附加的旋转轴,允许工件或切削刀具倾斜或旋转。

A轴:绕X轴旋转(前后倾斜) C轴:绕Z轴旋转(顺时针和逆时针旋转)

这些轴的具体配置可能会根据 5 轴 CNC 机床的类型而有所不同。在某些情况下,机器可能使用 B 轴(沿 Z 轴旋转)而不是 C 轴(沿 Z 轴旋转)。无论配置如何,全连续 5 轴加工都允许刀具和工件同时移动,从而能够在一次装夹中加工工件的五个面。这样就无需在多个工作站或设备之间移动工件,从而缩短循环时间并提高精度。

3+2轴加工,也称为定位5轴加工,使用5轴机器,但没有充分发挥其完整的5轴同步运动能力。在 3+2 轴加工中,两个旋转轴(从 A、B 和 C 轴中选择)用于倾斜和旋转工件到所需位置。定位后,即可仅使用 X、Y 和 Z 轴进行典型的 3 轴加工。

这使得3+2轴加工更类似于传统的3轴加工。虽然它使用的是5轴机床的硬件,但在加工过程中两个旋转轴是固定定位的,因此3+2轴加工的切削阶段更类似于传统的3轴加工。

然而,值得注意的是,与传统的 3 轴加工或同步 5 轴加工相比,3+2 轴加工允许使用更短、更坚固的切削刀具,这些刀具可以与工件表面成一定角度。此功能在粗加工和高速加工中提供了显着的优势,因为它能够快速去除大量材料。此外,较短的工具可以更轻松地到达困难区域,例如空腔内部和陡峭的墙壁。这使得 3+2 加工特别适合模具制造和其他涉及曲线或有角度的管状形状的应用。

根据前面的介绍,联动5轴加工和3+2轴加工的主要区别在于加工过程中轴的使用方式。与同步 5 轴加工(所有五个轴在加工过程中连续移动)不同,3+2 轴加工涉及以固定角度定位工件,然后使用三个线性轴进行加工。

虽然同步 5 轴加工几乎可以执行 3+2 轴加工的所有功能,但这并不意味着所有项目都需要完全连续的 5 轴 CNC 加工。在某些情况下,3+2轴加工可能更高效。要确定 5 轴加工和 3+2 加工之间的最佳选择,必须了解它们各自的优缺点。

5 轴 CNC 加工具有众多优势,使其成为各种高精度和高复杂性制造应用的首选。以下是一些主要优点:

同时移动所有五个轴的能力允许动态调整工具的角度和位置,从而更好地接近工件的难以到达的区域。这使得能够加工高度复杂的几何形状,例如深腔、底切、自由曲面和复杂的轮廓,而这对于其他方法来说是非常困难或不可能的。

5 轴机床可在一次设置中加工零件的多个侧面,从而最大限度地减少多次设置和重新定位的需要。这种不间断的过程减少了停机时间,提高了总体吞吐量,并加快了生产周期。此外,优化的刀具路径可减少切削刀具上的应力和热量,从而延长其使用寿命。更长的刀具寿命意味着更少的刀具更换或维护中断,从而实现更连续、更高效的加工操作。

刀具在工件上连续移动可确保更光滑的表面光洁度和更少的刀具痕迹。此外,在一次设置中加工零件可以消除多次重新定位带来的误差,从而显着提高整体精度。

5 轴加工的先进功能为设计和创新开辟了新的可能性。工程师和设计师可以突破可能的界限,创造出更复杂、更精密的零件,以满足各个行业不断变化的需求。

尽管有其优点,5 轴 CNC 加工也有一定的局限性:

联动 5 轴 CNC 机床比传统 3 轴甚至 3+2 轴机床昂贵得多。此外,由于这些机器有大量的移动部件和复杂的控制系统,需要定期维修和校准,因此维护成本较高。此外,操作员需要接受专门培训才能有效操作 5 轴数控机床。

5 轴加工编程更加复杂,需要专门的 CAM(计算机辅助制造)软件和高技能的操作员。此外,该过程非常耗时,需要详细的规划和验证,以确保准确有效的刀具路径。这种复杂性可能会导致培训成本增加和设置时间更长。

当切削刀具以倾斜角度工作时,切削力不再直接沿刀具轴线作用,而是与刀具成一定角度。这会导致力分布不均匀,增加工具振动的可能性。此外,如果刀柄太宽,则会限制刀具在倾斜角度下的自由度,增加刀具与工件或夹具之间发生干涉的风险。过宽的刀柄还会导致刀具重心发生偏移,使其在斜角切削时更容易受到侧向力的影响,从而增加振动和不稳定。在这种情况下,3 轴加工可能更合适。

3+2 轴 CNC 加工具有多种独特的优势,使其成为精密制造领域的宝贵选择:

3+2 轴加工允许使用更短、更坚固的切削刀具,使其特别适合制造陡峭的墙壁、型腔中的底切和其他复杂的特征。能够以特定角度定位工件,可以创建比 3 轴 CNC 加工更复杂的几何形状。

与同步 5 轴加工相比,3+2 轴加工的编程通常更简单,因为一旦旋转轴定位,刀具路径通常是线性的。程序员可以更直观地理解和规划刀具路径,而无需处理复杂的几何变换和旋转角度。

当您需要加工五个或更多表面时,如果使用传统的三轴加工,您将不得不多次停止主轴以进行频繁的换刀和重新定位。然而,3+2轴加工可以克服这一挑战。通过一次装夹,3+2轴加工能够一次性完成零件五个不同侧面的加工,这明显减少了总体装夹时间。

在3+2轴加工中,旋转轴在切削过程中被锁定,这意味着刀具方向是固定的并且在加工过程中不会动态变化。这减少了在同步 5 轴加工中不断调整刀具方向时可能发生的振动。减少的振动提高了加工精度和稳定性。

3+2 轴加工通常比同时 5 轴加工更具成本效益,因为它涉及更简单的编程、更低的机器成本和更少的维护要求。尽管具有这些成本优势,3+2 轴加工仍然具有显着的灵活性,并且能够通过将工件定位在特定角度来加工复杂的几何形状。

在 3+2 轴加工中,工件旋转到特定方向以访问特定表面。这限制了工具进入某些区域,特别是那些因工件形状而凹陷或隐藏的区域。复杂的内部几何形状可能需要额外的设置或替代的加工策略。

为了在3+2轴加工中加工复杂零件的不同表面,刀具主轴通常设置在特定角度并保持固定。覆盖所有必要的表面可能需要多个倾斜方向,这可能导致刀具路径重叠并增加加工时间。

在某些情况下,3+2 轴加工可能会留下粗糙表面,并且各个刀具路径段之间会出现过渡线。因此,需要额外的精加工操作来达到所需的表面质量。

这两种技术都有其独特的优点和局限性。选择同步 5 轴加工还是 3+2 轴加工很大程度上取决于具体场景。为了让大家更直观的了解,我们将它们的特点总结如下表,供大家参考:

| 同步 5 轴加工 | 3+2轴加工 | |

| 优点 | ▪Unparalleled production efficiency ▪Capable of machining more complex shapes and accuracy ▪No special fixture is needed ▪Reduce special cutting tools ▪Eliminate blend lines, no polishing required | ▪Shorter, more rigid cutting tools can be used. ▪Simplified programming ▪Reduced vibrations ▪Relatively more cost-effective |

| 局限性 | ▪Programming complexity ▪High machine cost ▪Specialized training for operators ▪Not available in certain applications | ▪Tool access limitations ▪Increased machining time ▪Post-processing finishing required |

当您做出选择时,以下是一些有用的考虑因素:

1. 如果成本是首要考虑因素,您可以优先使用3+2轴加工。这是因为 3+2 轴加工结合了 5 轴机床的灵活性与 3 轴机床的成本效益和编程简单性,提供了前面提到的一系列显着优势。

此外,许多商店已经拥有 3 轴机床,可以通过最少的投资升级为执行 3+2 轴加工,例如安装旋转轴和升级控制软件,这对于那些希望在不购买新设备的情况下扩展能力的人来说是一个有吸引力的选择设备。

2. 在以下情况下,全五轴加工是更好的选择。

全面了解同步 5 轴 CNC 加工和 3+2 CNC 加工之间的差异后,是时候与可靠的 CNC 加工公司合作了。 Chiggo 就是您的最佳选择!

我们最先进的设施配备先进的 3 轴、4 轴和 5 轴机床,使我们能够精确高效地应对复杂的加工挑战。我们的工程团队拥有 10 多年的行业专业知识,随时准备与您密切合作,优化您项目的设计和制造流程。

立即上传您的设计,您将尽快收到报价以及免费的可制造性设计 (DFM) 分析。选择奇高!我们致力于提供高质量的结果、有竞争力的价格和快速的周转时间。

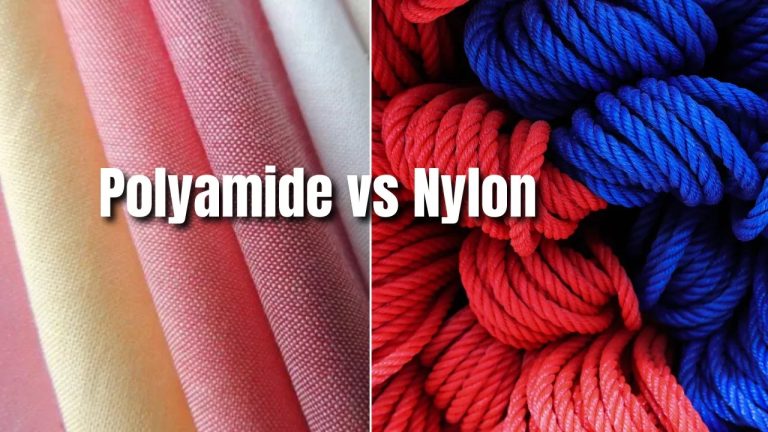

聚酰胺是所有包含酰胺键的聚合物的一般项。尼龙最初是杜邦(Dupont)为工业和消费者应用开发的合成聚酰胺PA6和PA66的商标。尽管尼龙是聚酰胺的子集,但两个术语并不完全可互换。在本文中,我们将探讨聚酰胺和尼龙之间的关系,并详细比较其关键特性和性能。 什么是聚酰胺? 聚酰胺(PA)是一类高分子量的聚合物,其重复单元与酰胺(-co-NH-)键相连。聚酰胺可以是天然的或合成的。天然聚酰胺包括羊毛,丝绸,胶原蛋白和角蛋白。合成聚酰胺可以分为三类: 脂肪族聚酰胺(PA6,PA66,PA11,PA12):非常适合通用工程。他们平衡力量,韧性,耐磨性和以合理的成本处理易于处理。 芳族聚酰胺(例如Kevlar®和Nomex®):最适合极端性能。像Kevlar®之类的Para-aramids具有出色的拉伸强度和切割的电阻,而Nomex®之类的元弧菌则以固有的火焰抗性和热稳定性而珍贵。它们很昂贵且不融化,因此零件形状和制造路线更有限。 半芳族聚酰胺(PPA,PA6T,PA6/12T):针对高温工程。它们在升高的温度下保持刚度和尺寸,并很好地处理许多汽车液。它们可以进行融化处理(注入/挤出),但在较高的熔体温度下运行,需要仔细干燥。成本位于脂肪族PA和芳香虫之间。 它们具有增加的结晶度,良好的热和耐化学性,并且由于分子链之间的氢键而引起的水分吸收趋势,尽管这些特性的程度因类型而变化很大。它们的机械性能(拉伸强度,弹性模量,断裂时伸长)与链刚度和结晶性紧密相关:这些材料越高,材料的更硬且越强,但也越脆。较低的值会导致更柔软,更坚固的材料。 聚酰胺的普通等级 以下是最常见的合成聚酰胺等级,其关键特性和典型应用的摘要。 年级通用名称单体碳计数聚合拉伸强度(MPA)弹性模量(GPA)熔化温度(°C)HDT(°C,干,1.8 MPa)吸收水分(%) @50%RH耐化学性PA6尼龙6(合成)Caprolactam(ε-Caprolactam)6开环聚合60–751.6–2.5220–22565–752.4–3.2(〜9–11%饱和) 良好的油/燃料耐药性;对强酸/碱敏感PA66尼龙6,6六甲基二胺 +脂肪酸6+6缩聚70–852.5–3.0255–26575–852.5–3.5(约8–9%饱和) 与PA6相似,抗溶剂抗性稍好PA11基于生物的聚酰胺11-氨基酸酸11自调50–65 1.2–1.8185–19055–651.5–2.0优异的耐化学性,盐喷雾,耐燃料PA12长链聚酰胺Lauryl lactam12开环聚合45–551.6–1.8178–18050–600.5–1.0类似于PA11;出色的耐化学性PA46高温聚酰胺四甲基二氨酸 +脂肪酸4+6缩聚80–1003.0–3.5〜295160–1702.0–3.0(饱和时较高) 出色的高为高温,油和耐磨性凯夫拉para-aramidp-苯基二胺 + terephathaloyl氯化物 - 缩聚3000-360070–130没有融化;分解> 500°C 保留最大〜300°C的性能;分解> 500°C 3–7(水分恢复 @65%RH) 对大多数化学物质的抵抗力;紫外线敏感 如何识别聚酰胺 您可以通过简单的动手测试来快速筛选聚酰胺 - 开始进行燃烧测试(它们融化,然后用黄色的蓝色火焰燃烧,散发出类似芹菜的气味,并留下坚硬的黑色珠子)或热针测试(它们用相同的气味柔软地柔软地软化)。请注意,PA6/PA66(密度约1.13–1.15 g/cm³)沉入水中,而PA11/PA12(≈1.01–1.03 g/cm³)等长链等级可能会漂浮在水中或稀释酒精。对于确定的实验室ID,请使用FTIR光谱检测特征性N – H伸展(〜3300cm⁻为)和C = O strave(〜1630cm⁻⁻),并使用DSC确认熔点(PA12≈178°C,PA6≈215°C,Pa666 ≈26〜26〜26Y≈2600°C)。 什么是尼龙? 尼龙是合成聚酰胺最著名的子集。实际上,当人们在塑料或纺织品中说“聚酰胺”时,几乎总是指尼龙型材料。 最广泛的商业广告尼龙 - 像尼龙6,尼龙6/6,尼龙11和尼龙12一样,是脂肪族聚酰胺。他们的半晶微观结构和牢固的氢键结合使它们具有强度,韧性,耐磨损性以及良好的热量和耐化学性能的一般工程。它们可以通过多种传统制造和添加剂技术来处理多功能且可靠,使其成为长期以来的主食工程塑料。 如何识别尼龙 总体而言,用于鉴定尼龙和聚酰胺的方法(在现场和实验室中)基本相同。主要区别在于,尼龙等级需要更精确的标准才能准确区分。在实验室环境中,差异扫描量热法(DSC)通常用于测量熔点并查明特定等级。密度测试提供了一种将长链尼龙(PA11/PA12)与短链尼龙(PA6/PA66)分开的快速方法。当需要进一步确认时,可以应用诸如X射线衍射(XRD)或熔体流速(MFR)分析之类的技术,以更高精度将6系与11/12系列材料区分开。 聚酰胺和尼龙的常见特性 “聚酰胺”和“尼龙”通常可以互换使用,尽管尼龙只是一种类型的聚酰胺。本节详细介绍了他们的共同属性。 组成和结构 聚酰胺的特征是在其主链中重复酰胺(-co-NH-)键,但可以从许多单体中合成。脂肪族聚酰胺是由直链单元(例如ε-丙二酰酰胺,六甲基二胺与脂肪酸或11-氨基酸苯甲酸)建造的,而芳香族芳香族将刚性芳族掺入链中。单体的选择和聚合方法决定了链的柔韧性,结晶度和氢键密度,这反过来影响机械强度,热稳定性以及对油,燃料和许多化学物质的耐药性。 尼龙是由窄单体组制成的脂肪族聚酰胺的子集。常见的尼龙等级包括PA6,由ε-丙二烯酰胺和PA6,6制成的PA6,由用脂肪酸冷凝六甲基二胺产生。它们均匀的链条段和牢固的氢键创建了一个半晶网络,可提供拉伸强度,韧性,耐磨性和适度耐热性的平衡组合。 熔点 聚酰胺(包括尼龙的)熔点由四个主要因素决定:单体化学结构,结晶度,氢键密度和链柔韧性。通常,更多且定期间隔的氢键和更高的结晶度提高了熔化温度。相反,破坏晶体形成的柔性链节降低了熔点。例如,在178–180°C左右融化的长链,低结晶聚酰胺,例如PA6和PA6/6之间的常见尼龙和大约215°C和265°C之间的常见尼龙,以及刚性芳香族聚酰胺(例如Kevlar)在大气压下不融化,而在大气压力下则融化,而不是在高于50000000000000000000000000000000000000000°乐的压力下。 拉伸力量和韧性 通常,尼龙提供了强度和韧性的平衡组合,而其他聚酰胺提供了更广泛的性能调整。在高强度端,诸如Kevlar®之类的芳香芳烃达到了纤维抗拉的强度,高达约3.6 GPa(〜3600 MPa),并在弹道影响下具有excel能量吸收。另一方面,PA11和PA12(PA12)的长链脂肪族聚酰胺一些拉伸强度(〜45-60 MPa)以获得出色的延展性和高影响力。常见的尼龙(PA6和PA6,6)位于中间,提供约60–85 MPa的干抗拉强度和平衡的冲击电阻,使其成为承受负载,耐受耐受耐受性的零件的流行选择。 戴阻力 […]

轴承是支撑和引导旋转或移动部件(例如轴)的机械部件。它减少了摩擦并允许更平稳的旋转,从而降低了能耗。轴承还将载荷从旋转元件传递到外壳或框架,并且该载荷可以是径向的、轴向的或两者的组合。此外,轴承将零件的运动限制在预定方向,确保稳定性和精度。

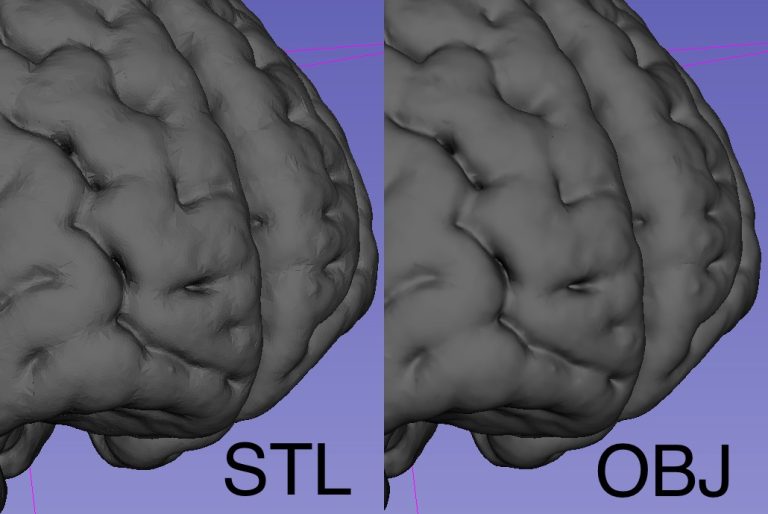

如果您开始使用 3D 打印,您很快就会遇到不同的 3D 文件格式。最常见的两个是STL和对象。它们之间有什么区别,您应该使用哪一个?在本文中,我们详细比较了 STL 与 OBJ,涵盖了两者的优缺点。最后,您将知道哪种格式最适合您的需求以及原因。 什么是STL文件? STL(立体光刻或标准镶嵌语言)是消费级 3D 打印的事实上的标准。它于 20 世纪 80 年代末由 3D Systems 引入,作为描述立体光刻机模型的一种方式。 STL 文件仅描述对象的表面几何形状,将其分解为微小三角形的网格。每个三角形由三个顶点和一个指向外部的法向量定义。 STL 是一种精简格式:它仅捕获对象的形状,没有颜色、纹理或材质数据。它也不包含单位,因此数字是否代表毫米或英寸取决于惯例(大多数切片机假设毫米)。 STL 文件可以以两种形式保存:ASCII(文本)或二进制。两者都存储相同的数据,但二进制版本更加紧凑。实际上,由于 STL 的简单性,几乎所有 3D 打印机和切片软件都支持 STL。如果您从 Thingiverse 等公共库下载模型,它们通常以 STL 格式提供。然而,这种简单性也带来了一些限制,我们将很快讨论。 什么是 OBJ 文件? OBJ(通常称为 Wavefront OBJ)是另一种广泛使用的 3D 文件格式,最初由 Wavefront Technologies 于 20 世纪 80 年代为其 3D 图形软件开发。如今,它不仅已成为计算机图形和动画领域的常见格式,而且还成为 3D 打印领域的常见格式。 OBJ 可以存储具有任意数量顶点的多边形,甚至可以存储平滑的数学曲线,例如 […]

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español