English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

应力 - 应变曲线是您在入门材料科学或材料机制中遇到的最常见图表之一。尽管起初它的许多标记点和区域似乎都在令人生畏,但绘图和掌握压力与压力的掌握实际上都非常简单。在本文中,我们将详细探讨应力 - 应变曲线,以便您更好地理解它。

但是在开始之前,让我们首先回顾以下问题的答案:

1。为什么用应力 - 应变而不是力 - 位置定义材料的特性?

力 - 位置曲线取决于标本的大小和形状 - 较厚或更长的样品需要更大的力(并经历不同的位移),即使它是相同的材料。换句话说,力和位移是与几何相关的外部特性。

2。压力是什么?

当将外部载荷F应用于静态平衡中的连续,可变形的分量时,该组件会变形并发展内部力F',该内力F'与施加的载荷完全相反以维持平衡。假设F均匀分布在横截面A上,则单位区域的内部抵抗力称为应力,可以表示为:

应力具有压力单位(PA或N/m²),代表每单位面积的平均内力抵抗变形。这工程压力公式假设应力分布均匀;对于大变形或高度不均匀的负载,请使用真正的压力(基于瞬时区域)或全应力张量以进行精确分析。

3。什么是应变?

在施加的载荷下,材料变形。为了比较不同尺寸和形状的标本的变形,科学家引入了一种称为菌株的非二维度量,该方法量化了相对伸长。

对于原始长度l的元素0并改变长度Δl,工程压力定义为:

工程应变对于小变形(通常高达约5%)是简单而准确的。

对于大变形,例如金属形成或非线性FEA,您可以使用true(对数)菌株,这说明了不断变化的长度:

应力 - 应变曲线显示了材料在负载下的行为,这为材料的强度,刚度,延展性和故障限制提供了见解。

它通常是通过破坏性的单轴拉伸测试来测量的:标准化的“狗骨”或直杆标本在通用测试机(UTM)中夹住。机器以受控的常数速率应用负载,直到样品失败。在此过程中,UTM的负载电池测量了拉伸力F,而延长计(或视频/DIC系统)记录了定义量规长的轴向变形。力量与位移,因此工程压力与工程压力 - 连续记录。最后,您将力转换为压力(σ= f/a0)和位移到应变(ε=Δl/l0),然后在垂直轴上与水平轴上的ε绘制σ,以生成应力 - 应变曲线。

延性材料的应力 - 应变曲线由多个部分组成,这些部分反映了材料随着压力增加的反应方式。相比之下,脆性材料的曲线要简单得多 - 通常是直至断裂的直线。在下文中,我们将重点介绍延性材料的应力 - 应变行为。

曲线上有三个主要阶段和五个关键点:

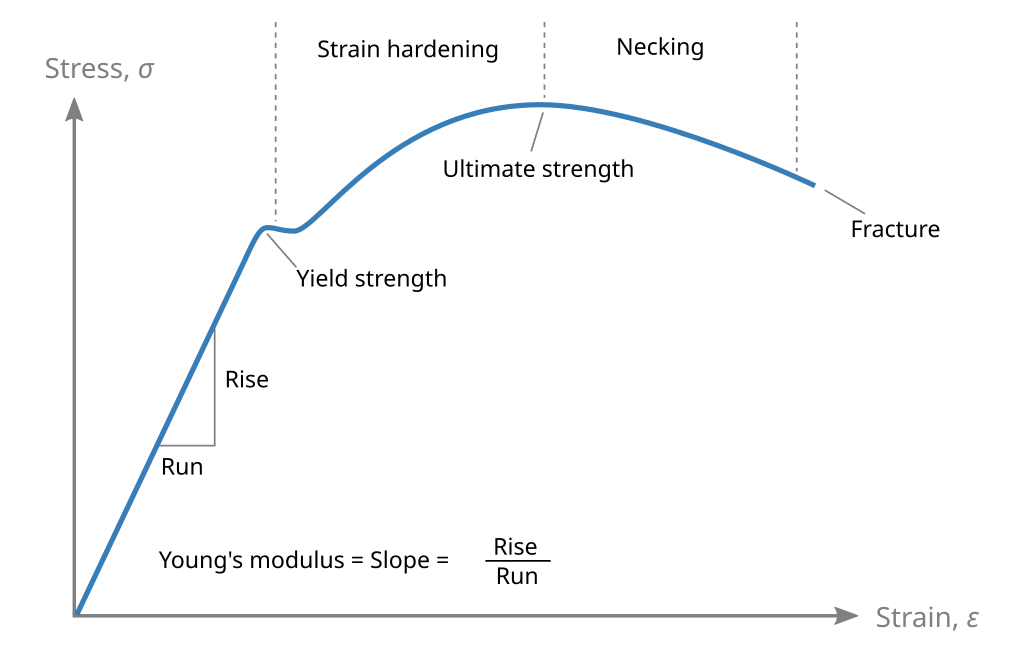

弹性变形:遵循胡克定律,在曲线的最初部分,压力和压力完全成比例。在这里,材料的行为就像弹簧一样 - 避开了负载,并返回其原始形状。该线性区域的斜率是Young的模量,它可以量化材料的刚度。

应变硬化:在产量点(在某些钢中的任何短暂的压力下降或平稳)之后,材料进入应变阶段。塑性变形沿量规长度均匀地持续,并且随着位错的积累和相互作用,金属变得更强大,从而使进一步的滑动变得更加困难。因此,要继续变形样品所需的压力升高,直到达到最终的拉伸强度。

颈部:一旦材料达到其最终的拉伸强度,在一个区域中均匀的变形末端和“颈部”形成。从那时起,将进一步的塑料流动到脖子上需要少的力,因此工程应力(仍使用原始的横截面区域)落下直到样品最终骨折。

比例极限:在应力 - 应变曲线上的线性部分的末端,可以通过计算斜率从Young的模量中拉出。

弹性极限:变形仍然完全可回收的最高应力。在金属中,它几乎与比例极限一致。

产量点(屈服强度):永久变形开始的压力。它是通过在曲线的初始(弹性)部分平行的线平行的线发现而被发现的,但被抵消了0.2%的应变;该线与应力应变曲线的交点定义了屈服强度。

最终的拉伸力量:曲线上的峰值工程应力。除此之外,颈部开始了。 (注意:真正的压力一直在上升,直到断裂为止。)

断裂(断裂)点:曲线的末端,材料最终破裂。

弹性的模量:应力 - 应变曲线弹性部分下的面积,代表每单位体积的能量,材料可以吸收并释放而不会永久变形。这是设计弹簧,值得碰撞的结构以及必须弹性存储和返回能量的任何组件的关键参数。

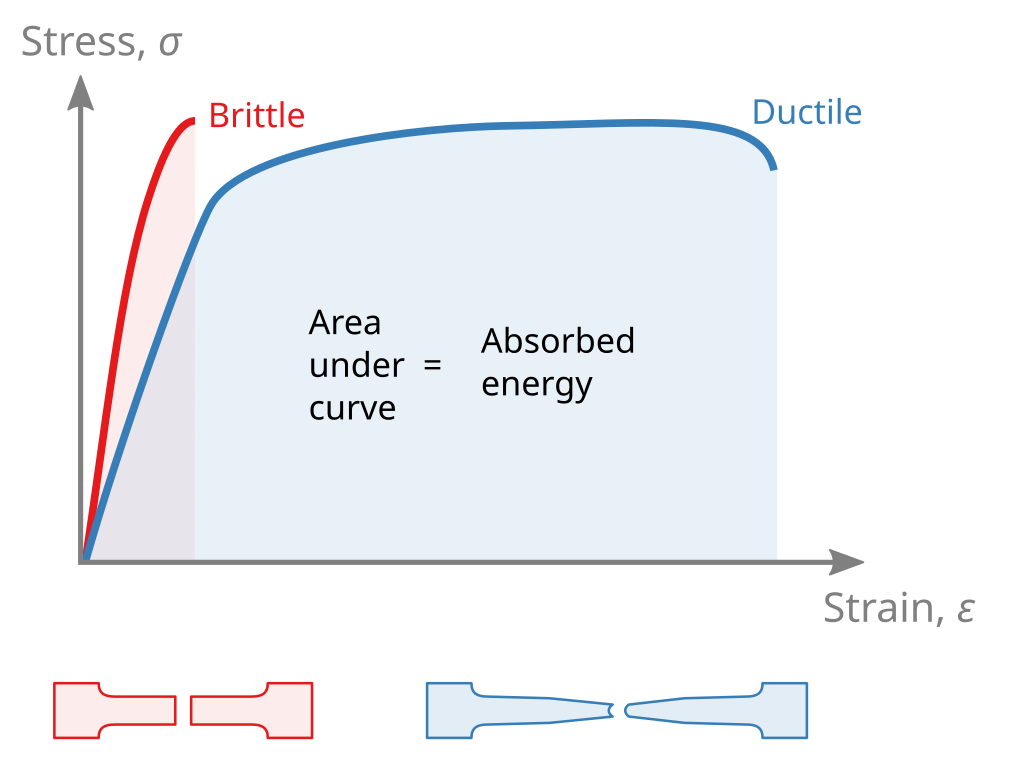

韧性:应力 - 应变曲线下的总面积,该曲线量化了单位体积的能量在破裂前可以吸收的每一体积的能量。韧性指导选择材料,以进行抗冲击和冲击的应用,例如汽车碰撞结构和弹道装甲。

延性:通过断裂时的伸长来测量(骨折时量规长度的增加百分比)和降低面积(骨折处横截面面积的百分比降低),延展性测量材料在失败之前可能会变形多少。高延展性对于形成操作是有利的,而低延展性表明脆性骨折的风险更高。

工作硬化(应变硬化):产量后,真正的流动应力在均匀的塑料区域内随着塑性应变而保持上升。这种增强的扩散会更均匀地均匀,延迟颈部(更大的均匀伸长率),并改善金属形成(冲压,滚动,深色绘图)和FEA精度,以供回弹和变薄。

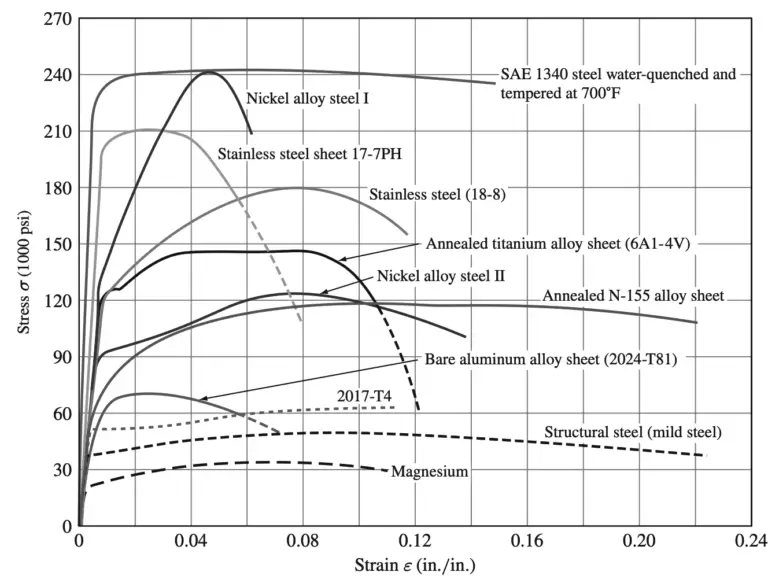

压力与应变曲线在材料家庭之间差异很大。如下图所示,它们可以将它们大致分为两类:脱骨和脆性。

延性材料,例如低碳钢,铝合金,铜和许多热塑性塑料,具有多阶段的应力 - 扭曲曲线:初始线性(弹性)区域,明显的屈服点,菌株硬化(均匀的塑料)区域,颈部,颈部和最终的伸长率后,最终是断裂的。它们可以在失败之前吸收大量能量。

易碎的材料,例如铸铁,大多数陶瓷,玻璃和混凝土,几乎没有塑料区域的裂缝表现出纯粹的线性弹性行为,因此它们的比例极限,最终的拉伸强度和断裂强度重合。

请注意,上面显示的曲线仅代表那些特定的材料条件。实际的应力应变行为可以随成分,热处理,微结构,温度,应变率以及其他测试或处理参数而显着变化。

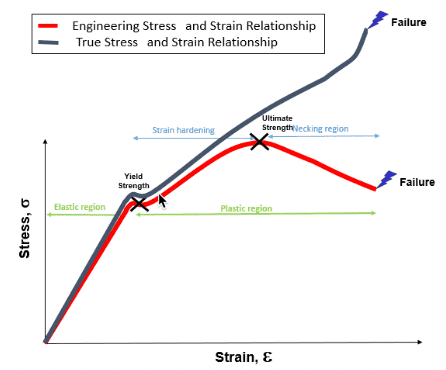

工程和真实的应力 - 应变曲线是提出拉伸测试数据的两种最常见方法。

在标准的拉伸测试中,我们假设样品的横截面停留在其原始区域a0。因此,工程压力定义为:

和工程压力为:

当您施加载荷时,曲线通过弹性区域线性上升,然后将屈服点延伸至均匀的塑性变形,在最终的拉伸强度下达到其峰值,标记了均匀伸长的末端。除了这个峰外,颈部将变形浓缩到一个狭窄的部分。因为工程压力仍然除以原始区域0,即使真正的应力(基于收缩区域)继续攀升,绘制的应力值也会下降。因此,工程曲线(在图中显示为红色)在UTS之后下降,并向下趋势直至断裂。

如果您说明瞬时区域我在每个负载步骤中,您都会得到真正的压力:

和真(对数)菌株:

在颈部期间,横截面降低的速度快于施加的载荷掉落。t继续超越工程最终的拉伸强度。因此,真正的应力 - 应变曲线会稳步增加至断裂,而不会在其峰值之后下降。

工程压力和应变是材料数据表中报告的标准数据,并用于设计代码。它们可以快速访问熟悉的特性,例如屈服强度,最终的拉伸强度和休息时伸长率,从而易于比较材料,设定安全因子并确保整个生产批次的质量控制一致。

真正的应力和应变是非线性有限元分析和组成型模型的关键输入。通过通过大型塑料应变反映实际材料的响应并将其缩成颈部,它们可以准确模拟形成过程(例如,冲压,锻造,挤出),精确的回弹预测以及可靠的零件定位和最终失败的可靠预测。

应力 - 应变曲线是必不可少的工具,可将材料行为与结构性能联系起来。它通过提供弹性模量,屈服强度,韧性和延展性数据来为设计提供信息,以尺寸和合格组件。它还通过定义计算形成力,工具几何形状和预期回弹所需的应力应变路径来指导制造。

在Chiggo,我们将这些物质见解应用于整个服务,CNC加工and 3D printing to 钣金制造,我们很高兴为您的下一个项目提供免费报价和专家指导。

铝是一种有色金属,常用于各种行业,具有不同的用途。从飞机零件到复杂的消费电子产品,铝的多功能性是无与伦比的。其独特的性能和适应性使其成为 CNC 加工生产轻质、耐用和精密设计部件的首选。

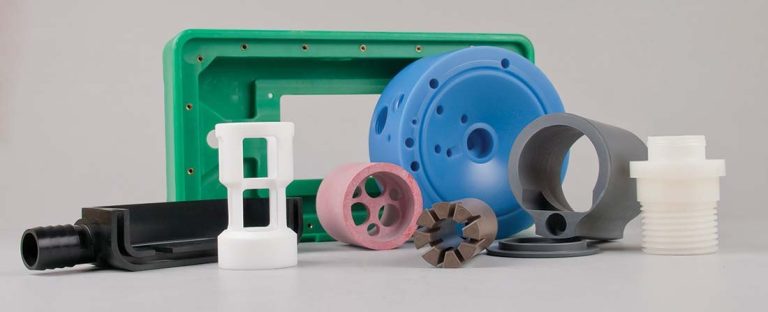

CNC(计算机数值控制)加工是一种高精度,有效的过程,可从陶瓷,木材和复合材料等各种材料中产生高质量的零件。如果您需要一个塑料零件并决定将CNC机加工,第一步是选择正确的塑料类型。但是,有这么多可加工的选项,您如何选择正确的选择?继续阅读 - 本文将指导您找到答案。

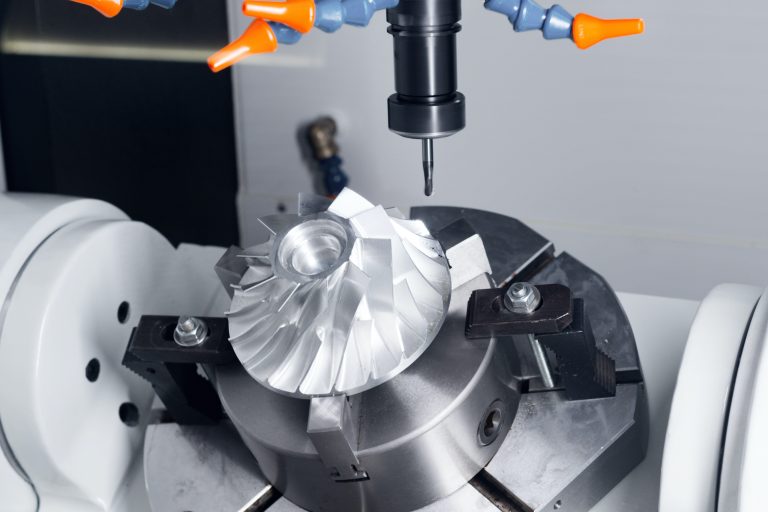

随着各行业对复杂形状和高精度零件的需求日益增加,加上新材料的应用,传统的三轴加工已无法满足这些需求。因此,CNC(计算机数控)多轴加工技术迅速发展。如今,最先进的数控机床可以实现多达 12 个轴的同时控制。其中,五轴机床最为流行,应用最为广泛。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español