さまざまな業界で複雑な形状や高精度部品の需要が高まり、新素材の適用も進むにつれ、従来の 3 軸加工ではこれらのニーズを満たすことができなくなりました。その結果、CNC (コンピューター数値制御) 多軸加工技術が急速に進歩しました。現在、最も洗練された CNC マシンは、最大 12 軸 の同時制御を実現できます。これらの中で、5 軸加工機が最も人気があり、広く使用されています。

5 軸 CNC マシンには、3+2 軸マシンと同時 5 軸マシンの 2 つの主なタイプがあります。ただし、一部の機械工や設計者はこれらを混同することがよくあります。それらのメカニズムは同じですか?そうでない場合、それらの違いは何ですか?この記事ではその答えがわかります。まず、これら 2 つの加工アプローチの概念を詳しく見てみましょう。

同時5軸加工とは何ですか?

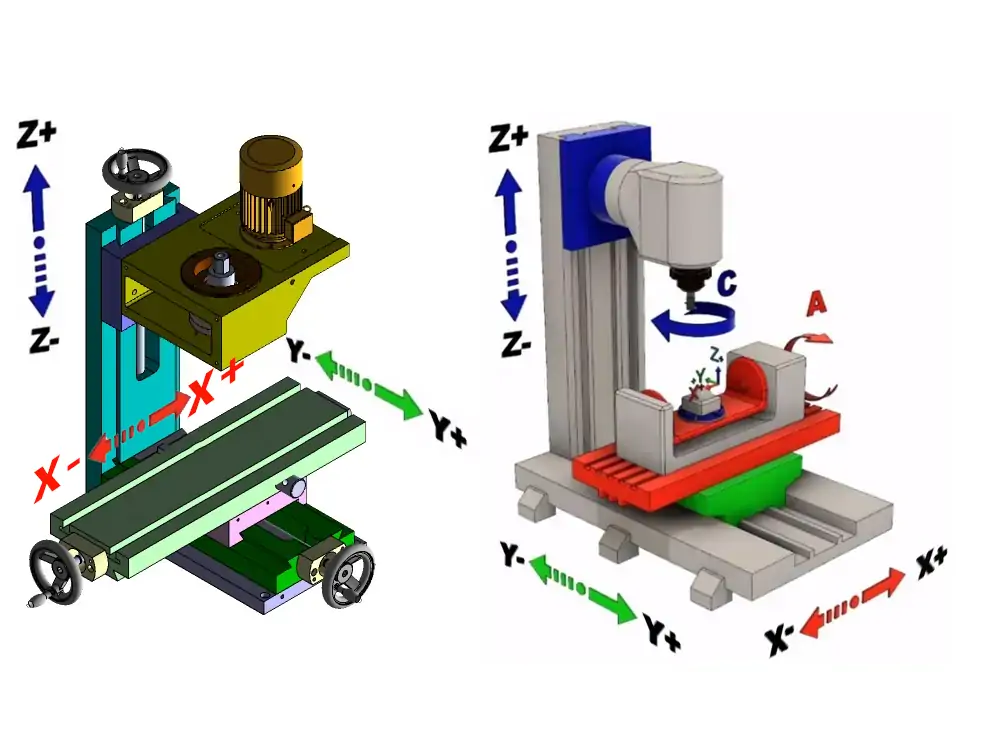

同時 5 軸加工 をより深く理解するには、まず、CNC 加工における軸数について説明します。軸数とは、目的の製品を作成するために切削工具 (またはワークテーブル) が移動できる方向の数を指します。基本的に、機械が持つ軸の数が増えるほど、ツールと作業台の移動と回転の範囲が大きくなり、最終的にはより複雑で正確なコンポーネントの製造が可能になります。

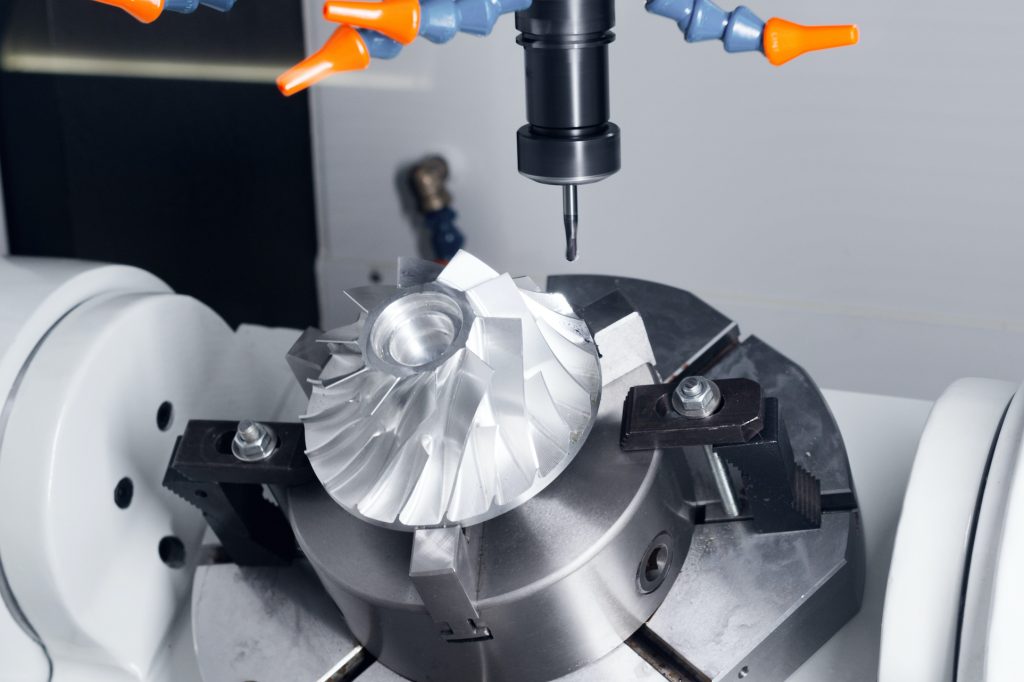

同時 5 軸加工は、完全連続 5 軸加工とも呼ばれ、CNC 加工の高度な形式であり、2 つの回転軸と同時に動作する 3 つの直線軸を使用して、高精度かつ効率的に複雑な部品を製造します。 5 つの軸は次のとおりです。

X、Y、Z 軸 (直線軸):

これらは、切削工具またはワークピースがそれに沿って移動できる 3 つの主要な直線軸です。

X軸:水平移動(左右)Y軸:水平移動(前後)Z軸:垂直移動(上下)

A 軸と B 軸 (回転軸):

これらは 2 つの追加の回転軸であり、ワークピースまたは切削工具を傾けたり旋回させたりすることができます。

A軸:X軸を中心とした回転(前後に傾ける)C軸:Z軸を中心とした回転(時計回り、反時計回りに回転)

これらの軸の具体的な構成は、5 軸 CNC 機械の種類によって異なります。場合によっては、機械は C 軸 (Z 軸に沿った回転) の代わりに B 軸 (Z 軸に沿った回転) を使用することがあります。構成に関係なく、完全連続 5 軸加工では工具とワークの両方を同時に動かすことができ、1 回のセットアップでワークの 5 つの面を加工できます。これにより、複数のワークステーションや装置間でワークピースを移動する必要がなくなり、サイクルタイムが短縮され、精度が向上します。

3+2軸加工とは何ですか?

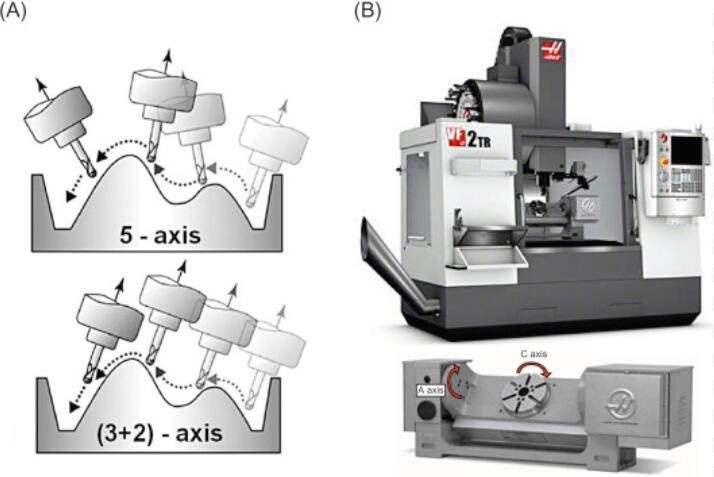

3+2 軸加工は位置 5 軸加工とも呼ばれ、5 軸加工機を使用しますが、その 5 軸同時動作機能を最大限に活用することはできません。 3+2 軸加工では、2 つの回転軸 (A 軸、B 軸、C 軸から選択) を使用して、ワークピースを傾斜および回転させて希望の位置に配置します。位置決めが完了すると、X、Y、Z 軸のみを使用して一般的な 3 軸加工を実行できます。

これにより、3+2 軸加工が従来の 3 軸加工にさらに似たものになります。 5 軸加工機のハードウェアを利用していますが、2 つの回転軸は加工プロセス中の位置決めのために固定されているため、3+2 軸加工の切削段階は従来の 3 軸加工に似ています。

ただし、3+2 軸加工では、従来の 3 軸加工や同時 5 軸加工と比較して、ワーク表面に向かって角度を付けることができる、より短く、より剛性の高い切削工具を使用できることは注目に値します。この機能により、大量の材料を迅速に除去できるため、荒加工や高速加工において大きな利点が得られます。さらに、ツールが短いほど、キャビティの内部や急な壁などの困難な領域に簡単に到達できます。このため、3+2 加工は、金型の製作や、曲線や角度のついた管状形状を含むその他の用途に特に適しています。

同時 5 軸加工と 3+2 軸加工: それぞれの利点と欠点

前の紹介に基づくと、同時 5 軸加工と 3+2 軸加工の主な違いは、加工プロセス中に軸が使用される方法にあります。加工プロセス中に 5 つの軸すべてが連続的に移動する同時 5 軸加工とは異なり、3+2 軸加工ではワークピースを固定角度で位置決めし、その後 3 つの直線軸で加工します。

同時 5 軸加工は 3+2 軸加工のほぼすべての機能を実行できますが、すべてのプロジェクトが完全な連続 5 軸 CNC 加工を必要とするわけではありません。場合によっては、3+2 軸加工の方が効率がよい場合があります。 5 軸加工と 3+2 加工のどちらを選択するのが最適かを判断するには、それぞれの長所と短所を理解することが重要です。

同時5軸CNC加工のメリット

5 軸 CNC 加工には多くの利点があり、さまざまな高精度かつ複雑な製造用途で好まれる選択肢となっています。主な利点の一部を次に示します。

5 つの軸すべてを同時に移動できるため、ツールの角度と位置を動的に調整でき、ワークピースの届きにくい領域へのアクセスが向上します。これにより、他の方法では非常に困難または不可能な、深いキャビティ、アンダーカット、自由曲面、複雑な輪郭などの非常に複雑な形状の加工が可能になります。

高効率(セットアップ時間の短縮、ツール交換の削減を含む)

5 軸加工機は、1 つのセットアップで部品の複数の側面を加工できるため、複数のセットアップや位置変更の必要性を最小限に抑えます。この中断のないプロセスにより、ダウンタイムが削減され、全体的なスループットが向上し、生産サイクルの短縮につながります。さらに、最適化されたツールパスにより切削工具にかかる応力と熱が軽減され、工具の寿命が延びます。工具寿命が長いということは、工具の交換やメンテナンスのための中断が少なくなり、より継続的で効率的な加工作業が可能になることを意味します。

ワークピース上でツールが連続的に移動するため、ツールマークが少なく、より滑らかな表面仕上げが保証されます。さらに、単一のセットアップで部品を加工することで、複数回の位置変更によるエラーが排除され、全体の精度が大幅に向上します。

5 軸加工の高度な機能は、設計とイノベーションの新たな可能性を開きます。エンジニアやデザイナーは、可能性の限界を押し広げ、さまざまな業界の進化する要求を満たす、より複雑で洗練された部品を作成できます。

5軸CNC加工のデメリット

5 軸 CNC 加工にはその利点にもかかわらず、次のような制限もあります。

同時 5 軸 CNC マシンは、従来の 3 軸マシン、さらには 3+2 軸マシンよりも大幅に高価です。さらに、これらの機械は可動部品が多く、定期的な保守と校正が必要な高度な制御システムを備えているため、メンテナンスコストが高くなります。さらに、5 軸 CNC 機械を効果的に操作するには、オペレータに専門的なトレーニングが必要です。

5 軸加工のプログラミングはより複雑で、専門の CAM (コンピューター支援製造) ソフトウェアと高度なスキルを持ったオペレーターが必要です。さらに、このプロセスには時間がかかるため、正確かつ効率的なツールパスを確保するには詳細な計画と検証が必要です。この複雑さにより、トレーニング コストが増加し、セットアップ時間が長くなる可能性があります。

切削工具が傾斜した角度で動作すると、切削力は工具軸に沿って直接作用するのではなく、工具に対して特定の角度で作用します。その結果、力の分布が不均一になり、工具が振動する可能性が高まります。また、ツールホルダーの幅が広すぎると、傾斜角でのツールの自由度が制限され、ツールとワークまたは治具との干渉の危険性が高まります。また、ツール ホルダーの幅が広すぎると、ツールの重心が移動する可能性があり、傾斜角切削中に横方向の力を受けやすくなり、振動や不安定性が増大します。このような場合には、3 軸加工の方が適している可能性があります。

3+2軸CNC加工のメリット

3+2 軸 CNC 加工には、精密製造における貴重なオプションとなるいくつかの独自の利点があります。

3+2 軸加工では、より短く、より剛性の高い切削工具が使用できるため、急な壁、キャビティのアンダーカット、その他の複雑な形状の加工に特に適しています。ワークピースを特定の角度に配置できるため、3 軸 CNC 加工よりも複雑な形状を作成できます。

3+2 軸加工のプログラミングは、回転軸を配置するとツールパスが一般に直線になるため、同時 5 軸加工に比べて一般的に簡単です。プログラマは、複雑な幾何学的変換や回転角度を扱うことなく、より直観的にツールパスを理解し、計画することができます。

従来の 3 軸加工を使用している場合、5 つ以上の表面を加工する必要がある場合、頻繁に工具を交換したり位置を変更したりするためにスピンドルを複数回停止する必要があります。しかし、3+2 軸加工はこの課題を克服できます。 3+2 軸加工では、1 回のセットアップで部品の 5 つの異なる側面のプロセスを一度に完了できるため、明らかに全体のセットアップ時間が短縮されます。

3+2 軸加工では、回転軸は切削中にロックされます。これは、工具の方向が固定され、加工プロセス中に動的に変化しないことを意味します。これにより、同時 5 軸加工で工具の向きが継続的に調整されるときに発生する可能性のある振動の可能性が低減されます。振動の低減により、加工精度と安定性が向上します。

3+2 軸加工は、プログラミングが簡単で、機械コストが削減され、メンテナンスの必要性が少ないため、一般に同時 5 軸加工よりもコスト効率が高くなります。これらのコスト上の利点にもかかわらず、3+2 軸加工は依然として大きな柔軟性を提供し、ワークピースを特定の角度に配置することで複雑な形状を加工することができます。

3+2軸加工のデメリット

3+2 軸加工では、ワークピースを特定の方向に回転させて、特定の表面にアクセスします。これにより、一部の領域、特にワークピースの形状によって凹んだり隠れたりする領域への工具のアクセスが制限されます。複雑な内部形状では、追加のセットアップや別の加工方法が必要になる場合があります。

3+2 軸加工で複雑な部品のさまざまな表面を加工するには、工具スピンドルを特定の角度に設定して固定することがよくあります。必要なすべての表面をカバーするには、複数の傾斜した方向が必要になる場合があり、これによりツール パスが重なり、加工時間が増加する可能性があります。

場合によっては、3+2 軸加工では粗い表面が残り、個々のツールパス セグメント間にブレンド ラインが現れることがあります。したがって、所望の表面品質を達成するには、追加の仕上げ作業が必要になります。

フル5軸加工と3+2軸加工、どっちが良いの?

どちらのテクノロジーにも、それぞれ独自の利点と制限があります。同時 5 軸加工と 3+2 軸加工のどちらを選択するかは、特定のシナリオに大きく依存します。より直感的に理解できるように、参考までにそれらの特徴を以下の表にまとめました。

同時5軸加工 3+2軸加工 利点 ▪Unparalleled production efficiency ▪Shorter, more rigid cutting tools can be used. 制限事項 ▪Programming complexity ▪Tool access limitations

選択する際に役立つ考慮事項をいくつか示します。

1. コストが主な懸念事項である場合は、3+2 軸加工の使用を優先することができます。これは、3+2 軸加工が 5 軸加工機の柔軟性と 3 軸加工機の費用対効果およびプログラミングの簡単さを組み合わせており、前述したようにさまざまな顕著な利点を提供するためです。

さらに、多くのショップではすでに 3 軸加工機を導入しており、回転軸の設置や制御ソフトウェアのアップグレードなど、最小限の投資で 3+2 軸加工を実行できるようにアップグレードできるため、新たに購入せずに機能を拡張したいと考えている人にとっては魅力的な選択肢となっています。装置。

2. 以下の場合には、フル 5 軸加工が適しています。

柔軟性と生産効率が優先されます。 5 軸加工は、アンダーカット、不規則な形状、きついコーナーなどの複雑な形状の加工において、比類のない柔軟性を提供します。複数のセットアップや治具の必要性がなくなり、処理時間と潜在的なエラーが削減されます。 5 軸加工は 1 回のセットアップで部品を完成させることで、生産時間を大幅に短縮し、スループットを向上させることができます。これは、多品種少量生産やプロトタイピングに特に有利です。

特に複雑な表面や、工具の方向を継続的に変更する必要がある加工タスクの場合、3+2 軸加工では不十分な場合があります。 3+2 軸加工は高い効率と精度を実現しますが、その加工能力は固定された工具の向きによって制限されます。対照的に、5 軸加工では、加工中に工具の方向と角度を継続的に調整し、ワーク表面の変化に適応できるため、これらの課題に取り組むことができます。

優れた表面仕上げを必要とし、表面の後処理を拒否します。 5 軸加工における連続的な切削動作と工具のかみ合い角度の減少により、多くの場合、より滑らかな表面仕上げが得られ、二次仕上げ作業の必要性が減ります。対照的に、3+2 軸加工では、場合によっては粗い表面が残ったり、望ましい表面品質を達成するために追加の仕上げ操作が必要になったりすることがあります。

5 軸 CNC 機械加工部品の Chiggo との連携

同時 5 軸 CNC 加工と 3+2 CNC 加工の違いを包括的に理解したら、信頼できる CNC 加工会社と提携する時が来ました。 チゴ 以外に探す必要はありません。

当社の最先端の設備には、高度な 3 軸、4 軸、5 軸の機械が備えられており、複雑な加工の課題に正確かつ効率的に取り組むことができます。 10 年以上の業界専門知識を持つ当社のエンジニアリング チームは、お客様と緊密に連携して、プロジェクトの設計および製造プロセスを最適化する準備ができています。

今すぐ設計をアップロード すると、できるだけ早く見積もりと無料の製造容易性設計 (DFM) 分析が届きます。チゴを選んでください!当社は、最高品質の結果、競争力のある価格、迅速な納期を提供することに尽力しています。