ストレスとひずみは、材料が力にどのように反応するかを説明するための最も重要な概念の2つです。応力は、負荷下の材料内の単位面積あたりの内部力であり、ひずみは、適用された力から生じる材料の形状の変形または変化です。

ただし、ストレスとひずみの関係は理論をはるかに超えています。これは、健全なエンジニアリングの決定に不可欠です。それらを並べて比較することにより、材料のパフォーマンス、安全性がどれだけ安全に変形できるか、いつ失敗する可能性があるかをよりよく予測できます。この記事では、それらの定義、違い、関係、および実用的なアプリケーションについて説明します。

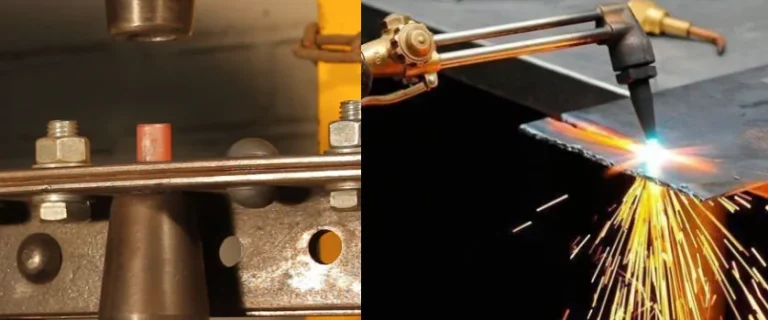

詳細に入る前に、ストレスと緊張に関するこの短い入門ビデオが役立つことがあります。

ストレスとは

ストレスは、外部負荷に抵抗するために材料が発達する単位面積あたりの内部力です。顕微鏡的に、適用された負荷は、変形に反対し、構造を一緒に「保持」する原子間力を誘導します。この内部抵抗は、私たちがストレスとして測定するものです。

負荷の適用方法によっては、ストレスは次のように分類されます。

- 引張応力(σt)および圧縮応力(σc):これらは、断面領域に垂直に作用する正常な応力です。

- せん断応力(τ):断面領域と平行に作用する接線力によって引き起こされます。

- ねじれ応力(τt):トルクまたはねじれによって誘発されるせん断応力の特定の形態。

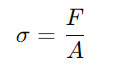

その中で、引張ストレスは、エンジニアリング設計における最も基本的なタイプのストレスです。計算式は次のとおりです。

どこ:

- σ=ストレス(Paまたはn/m²;時々psi)

- f =適用力(n)

- a =力が適用される元の断面領域(m²)

材料のストレスがどのように測定されるか

直接ストレスを測定することは不可能なので、代わりに、適用された力または結果として生じる変形のいずれかを測定する必要があります。以下は、重要な測定技術の簡潔な概要です。

| 方法 /テクノロジー | 原理 | 測定デバイス /ツール | 精度と精度 | 一般的なアプリケーション |

| ユニバーサルテストマシン(UTM)) | 測定力(f)、ストレス= f/aを計算します | 統合されたロードセルを備えたUTM | ★★★★★(高精度) | 基本的な材料テスト:ストレス - ひずみ曲線、機械的特性評価 |

| ひずみゲージ | 測定ひずみ(ε)、σ= e・ε

(線形弾力性を想定)を介して応力を計算する | ひずみゲージ、データ収集システム | ★★★★☆(高) | コンポーネント応力分析;疲労評価;組み込み構造監視 |

| 拡張計 | 測定値の長さの変化、εとσを計算します | 接触または非接触拡張メーター | ★★★★☆(高) | 標本の引張試験;弾性弾性率と降伏ひずみの検証 |

| デジタル画像相関(DIC) | 光学方法は、フルフィールドの表面変形を追跡します | 高速カメラシステム、DICソフトウェア | ★★★★☆(フルフィールド) | フルフィールドひずみ分析。クラック追跡;物質的な不均一性研究 |

| 超音波ストレス測定 | ストレス下での材料の波速度の変化を使用します | 超音波プローブとレシーバー | ★★★☆☆(中程度) | 残留応力検出;溶接されたジョイントと大きな構造における応力監視 |

| X線回折(XRD) | 内部応力によって引き起こされる格子歪みを測定します | XRD回折計、専門ソフトウェア | ★★★★☆(高精度、表面層に局在する) | 薄膜、溶接ゾーン、金属およびセラミックの表面残留応力 |

| 光弾性 | 透明な複屈折材料の光学干渉フリンジを介してストレスを視覚化します | 偏光のセットアップと複屈折ポリマーモデル | ★★★☆☆(半定量的な定性) | 教育デモ;透明モデルにおける実験的ストレス分析 |

| マイクロ/ナノスケールの特性評価技術 | EBSD、マイクロラマン、ナノインデンテーションなどのテクニックは、マイクロまたはナノスケールのひずみ/ストレスマッピングを提供します | 電子またはレーザーベースのシステム、画像分析ソフトウェア | ★★★★☆(高精度;ローカライズされたマイクロ/ナノスケール) | マイクロエレクトロニクス、薄膜、ナノインデンテーション、複合界面の動作 |

ひずみとは

ひずみは、外力にさらされると材料が受ける相対変形の尺度です。これは、単位のない量またはパーセンテージとして表現され、元の長さ(または寸法)の長さ(またはその他の寸法)の変化を表します。

ひずみのタイプは、適用されるストレスに対応します:引張ひずみ、圧縮ひずみ、またはせん断ひずみ。

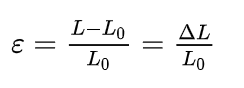

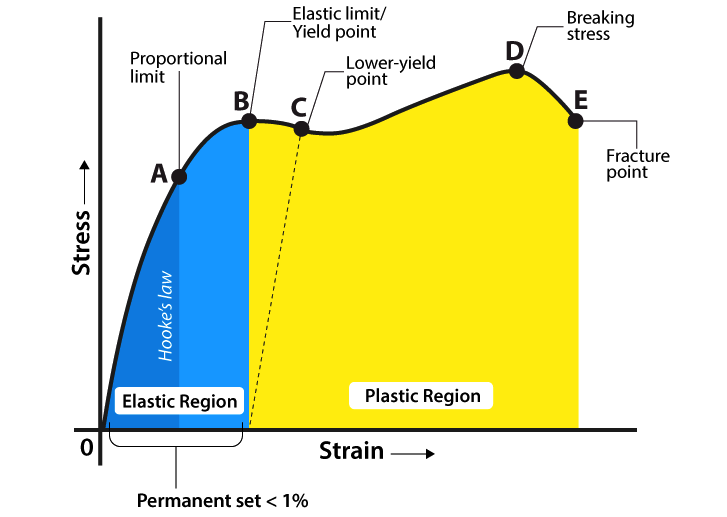

通常のひずみの式は次のとおりです。

どこ:

- ϵ =ひずみ(無次元または%で表されます)

- ΔL=長さの変化

- l0=元の長さ

材料の株が測定される方法

さまざまな方法を使用して、ひずみを測定できます。最も一般的に使用される手法は、ひずみゲージと伸筋です。以下の表は、材料のひずみを測定するための一般的な方法をまとめたものです。

| 方法 | センシング原則 | センサー /トランスデューサー | 測定シナリオ | 備考 |

| ひずみゲージ | 抵抗の変化 | フォイルタイプのひずみゲージ | 静的または低周波ひずみ;一般的に使用されます | 業界で広く使用されています。低コスト;接着剤の結合と配線接続が必要です |

| 拡張計 | 変位 | クリップオン /コンタクト拡張計 | 材料テスト;全セクション測定 | 高精度;動的テストや高度に局所的な株に適していません |

| デジタル画像相関(DIC) | 光学追跡 | カメラ +スペックルパターン | フルフィールドひずみマッピング。亀裂伝播;複雑な形の標本 | 非接触; 2D/3D変形マッピング。高価なシステム |

| 圧電センサー | 圧電効果 | 圧電フィルムまたはクリスタル | 動的ひずみ、圧力、衝撃、振動 | 高周波応答;静的ひずみ測定には適さない |

| ファイバーブラッググレーティング(FBG) | 光学(ブラッグリフレクション) | FBG光ファイバーセンサー | 長距離にわたる分布または多重化測定 | EMIの免疫;航空宇宙、エネルギー、スマート構造に適しています |

| レーザードップラー振動計(LDV) | ドップラー効果 | LDVレーザープローブ | 動的ひずみ/速度測定と表面振動分析 | 非接触;高解像度;高い;表面条件に敏感です |

ストレスとひずみの重要な違い

以下は、直接の概要を提供するクイックテーブルです。

| 側面 | ストレス | 歪み |

| 式 | σ= f / a | ε=Δl /l₀ |

| ユニット | PA(n/m²)、またはpsi(lbf/in²) | 無次元または% |

| 原因 | 外力 | ストレスによって引き起こされる変形 |

| 効果 | 内部力を生成して、外部負荷に対抗します。高すぎる場合、塑性変形、骨折、疲労障害、ストレス腐食亀裂につながる可能性があります | 材料のジオメトリを変更します。降伏点を超えて永続的に弾性制限で回復可能 |

| 行動 | 材料が抵抗しなければならない領域ごとの内部力。分布に応じて、圧縮、張力、曲げ、またはねじれを引き起こす可能性があります | 適用された応力下で材料がどれだけ変形するかを説明します。弾性またはプラスチックにすることができます |

ストレスと緊張が互いにどのように関連するか

ストレスはひずみを引き起こします。応力 - ひずみ曲線は、適用された応力に対してひずみ(変形)をプロットすることにより、材料が徐々に増加する荷重の下でどのように変形するかをグラフ化します。その重要なポイントを確認しましょう。

1。弾性領域(ポイントO – B)

線形領域(O-A):Hookeの法則に従って、ストレスとひずみは完全に比例します。この線形部分は比例制限で終了し、その勾配は弾力性の弾性率(ヤング率)であり、材料の剛性を示しています。この範囲内で、変形は完全に弾力性があります。荷重が削除されると、材料は元の形状に戻ります。

(非線形領域A-B):材料は依然として弾力的に動作します。つまり、変形は完全に回復可能ですが、関係は非線形になります。つまり、フックの法則はもはや適用されません。したがって、ポイントBは弾性限界として知られています。それは、材料が弾力的に耐えることができる最大力を表し、領域OBは弾性領域と呼ばれます。

2。プラスチック領域(ポイントB以降)

屈服(B-C):ポイントBの後、材料がプラスチック領域に入り、変形が永続になります。ポイントBは上部降伏点としても知られており、そこでは脱臼が突然障害物から解放されているため、材料が伸び続けても、必要な負荷は一時的に低下します。その後、応力はポイントC(低い降伏点)に落ちます。そこでは、ストレスレベルはほぼ一定のままですが、材料は永続的な(プラスチック)方法で伸び続けます。

低炭素鋼では、クリア「アッパー→下」収量プラトー(B→C)が最も明白であることに注意してください。他の合金は、顕著なストレスディップなしでよりスムーズにプラスチックの変形に移行することがよくあります。

ひずみ硬化(C – D):ポイントCの後、材料は硬化します。脱臼が蓄積して相互作用すると、さらなる流れに対する金属の抵抗が増加します。セクションは薄くて伸び続けていますが、変形に対する抵抗の増加は、ポイントd—で最大に達するまでエンジニアリングストレスを高く促進します。究極の引張強度(UTS)。これは、元のゲージセクションがテスト条件下で維持できる最高の負荷です。

ネッキングと骨折(d – e):ポイントDを超えて、局所的なネッキングが始まり、1つの領域で断面積が急速に減少します。エンジニアリング応力 - ひずみ曲線では、材料の荷重運搬能力が低下するにつれて、記録された応力が低下します。最終的に、首の領域はもはや負荷を維持できず、標本はポイントEで骨折します。Eのひずみは、故障時の材料の総伸長を表します。

ヤングモジュラスとは

OとAの間の弾性領域内では、ストレスとひずみの比例関係は、弾性または引張弾性率の弾性率としても知られるヤング率によって定義されます。この値は、フックの法則を介して素材の剛性を定量化します。

E =ストレス /ひずみ

数学的には、つまり:

E =σ /ε

ここで、EはユニットPAまたはN/M2を備えたヤングモジュラスです。弾性率が高いほど、特定の応力の下で物質が変形することは少なくなります。

異なる材料のストレスと緊張の例

異なる材料は、独自のストレスとひずみの挙動のために、負荷の下で異なる反応とは異なります。以下は、これを実際に示しているいくつかの例です。

建物フレームのスチール

高層ビルでは、構造鋼のiビームと柱が死んだものと生きた荷重のために圧縮応力を伴います(設計応力はしばしば約250 MPaに限定されます)。 200 GPAの若者の弾性率では、収量での対応する弾性ひずみはわずか0.125%(ε=σ/E)です。降伏点を超えて、軟鋼ひずみが硬くなり、骨折前に10〜20%のプラスチック株を維持できます(究極の引張強度400〜550 MPa)。実際には、エンジニアは1.5〜2の間の安全係数を使用し、150 MPa未満のストレスを保ち、座屈または永久変形を防ぎます。

航空機構造のアルミニウム

2024-T3や7075-T6などのアルミニウム合金は、離陸、着陸、および乱流中に最大300 MPaの引張と圧縮ストレスを交互に経験します。 70 GPAのモジュラスは、0.4〜0.5%の弾性株を生成し、同じ応力での鋼の約3倍です。これらの合金は、500〜600 MPaの高い究極の強度と10〜15%の総伸長を提供します。疲労寿命(10〜10℃のサイクル)は、株の振幅と亀裂成長率を監視して、サービス寿命にわたる耐久性を確保することによって管理されます。

車のタイヤのゴム

ゴム製の車のタイヤは、路面に対して回転して変形すると、張力と圧縮の繰り返しサイクルを受けます。ゴム化合物の引張強度は15〜25 MPaおよび低弾性弾性率(1〜10 MPa)ですが、300〜600%の可逆株を示します(一部の高性能製剤は1 000%を超えています)。この大規模な回復可能な変形により、タイヤは道路の不規則性に適合し、衝撃を吸収します。設計者はまた、長期的な耐久性と牽引力を確保するために、数百万の負荷サイクル下で粘弾性ヒステリシス(エネルギー損失)と疲労亀裂の成長を検討します。

結論

ストレス - ひずみ曲線は、材料の選択をガイドする重要な機械的特性(弾性率、降伏強度、究極の引張強度、延性、靭性)を明らかにします。ストレスがどのように緊張を分配および誘導するかを分析することにより、エンジニアは変形を予測し、弾性領域にコンポーネントが安全に残ることを確認し、収量や座屈などの制限に対してチェックします。

Chiggoでは、深い材料の専門知識とAdvancedを組み合わせていますCNC加工あなたのデザインを生き生きとさせるために。私たちのチームは、あなたの信頼できるパートナーとしてあなたの最も厳しいプロジェクトをサポートする準備ができています。詳細については、今すぐお問い合わせください!

よくある質問

1.エンジニアリングひずみと真のひずみの違いは何ですか?

エンジニアリングひずみは、ゲージの長さがほぼ一定のままであると仮定して、長さの変化を元のゲージの長さで割ったものとして単純に計算されます。対照的に、真のひずみは、試験片の継続的に変化する長さに比べて各小さな長さの変化を追跡し、変形プロセス全体でこれらの増分株を統合します。小さな変形の場合、2つはほぼ等しいです。しかし、変形が増加すると、エンジニアリングのひずみは実際の変化を過小評価しますが、真のひずみは正確な尺度を提供します。

2。レジリエンスは剛性と同じですか?

ヤング率によって定量化された剛性は、弾性変形に対する材料の抵抗です(応力 - ひずみ曲線の勾配)。レジリエンスとは、材料がその弾性範囲(収量までの曲線下の領域)で吸収できる単位体積あたりの回収可能なエネルギーです。