スナップ フィット ジョイントは、インターロック機能を使用して 2 つ以上のコンポーネントを接続する締結機構です。これらは部品を組み立てる最も効率的かつ簡単な方法の 1 つであり、ペットボトルのキャップ、電池カバー、スマートフォンのケース、ペンのキャップ、食品保存用の蓋、および多くのプラスチック製のおもちゃの部品など、私たちの周りの日用品によく使われています。

この記事では、スナップ フィット ジョイントについて詳しく説明し、そのさまざまなタイプ、それぞれの利点と制限について説明し、一般的な問題を回避するための設計のヒントを提供します。

スナップフィットジョイントとは何ですか?

「スナップ フィット ジョイント」の概念をより深く理解するために、この用語を詳しく見てみましょう。 「スナップフィット」とは、ある部品のフック、ビード、突起などの柔軟な機構が嵌合部品の受け機構(溝や穴など)と連動してしっかりとした固定を実現する、一種の機械的締結技術を指します。繋がり。接続は柔軟な機能の弾性変形によって形成され、嵌合部分と適切に位置合わせされると所定の位置に戻ります。

スナップ フィット ジョイントは、このスナップ フィット技術を実際に応用したもので、ネジや接着剤などの追加の留め具を必要とせずに部品を結合するように設計されています。スナップフィットコンポーネントに使用される材料には柔軟性が重要な特性であるため、プラスチックはその弾性によってスナッププロセス中の繰り返しの変形に損傷なく耐えることができるため、第一の選択肢となります。

これらのジョイントは、アンダーカットの種類と組み立て方法に応じて、恒久的なものにすることも、取り外し可能にすることもできます。材料の使用量を削減し、特殊なツールや機器の必要性を排除することで、時間とコストを節約できるという大きな利点があります。簡単なプレスまたは押し込みで部品を接続できるスナップ フィット ジョイントは、自動組立ラインに特に適しています。

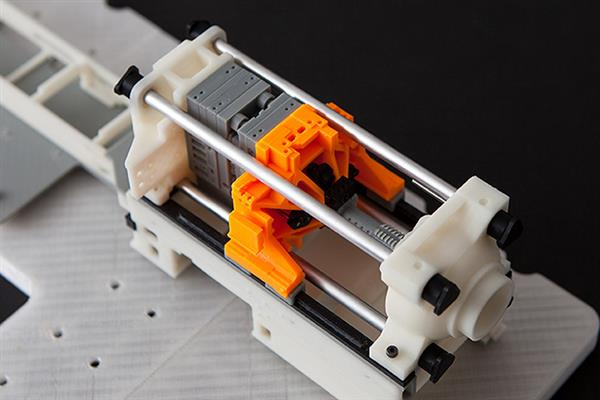

射出成形は従来、スナップ フィット ジョイントを大量に製造する効果的な方法でしたが、3D プリンティングは迅速な設計テストと機能検証の新たな可能性を切り開き、スナップ フィット ジョイントの開発プロセスを強化しました。

スナップフィットジョイントの種類

スナップ フィット ジョイントにはさまざまな設計があり、それぞれ形状、スナップの方向、必要な機械的特性に基づいて特定の用途に適しています。最も一般的なタイプは次のとおりです。

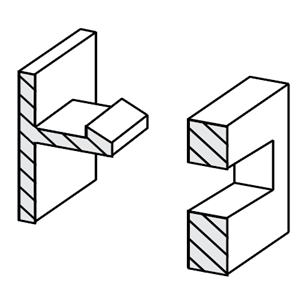

カンチレバースナップフィットジョイント

片持ちスナップフィットジョイントは、スナップフィットタイプの中で最も広く使用されており、一端が固定され、もう一端が自由に動く片持ち梁構造を特徴とします。ビームは直線、L 字形、またはその他の特定の形状にすることができ、多くの場合、自由端に突起があり、嵌合部分の対応する溝または穴と噛み合います。

係合中、ビームは対応する部品に合わせて曲がり、その後元の位置に戻り、確実にロックされます。この弾性変形により、迅速な組み立てが可能になり、場合によっては逆変形による分解も可能になります。

利点: このタイプのジョイントは、一般に設計が簡単で、特に射出成形を使用した場合、製造が簡単です。柔軟性が高いため、組み立て時の幅広い変形にも損傷を与えることなく対応できます。これにより、永久接続と取り外し可能な接続の両方に適しています。

制限事項:ビームの基部で応力集中が発生することが多く、特に高荷重や頻繁な使用下では材料疲労が発生する可能性があります。

用途: これらのジョイントは、家庭用電化製品のプラスチック エンクロージャ、電子機器のバッテリー カバー、包装用のスナップオン キャップと蓋、ダッシュボード パネルなどの自動車内装部品、玩具アセンブリ、シンプルで安全な、多くの場合一時的な接続が必要な軽量コンポーネント。

U 字型とL 字型のスナップ ジョイントは、カンチレバー スナップ フィットの特殊な形式です。基本的な利点と欠点は同じですが、特定の状況では追加の利点があります。たとえば、 U 字型スナップ ジョイントにより、コンパクトなスペース内でビームの長さを長くすることができるため、組み立てにかかる力が軽減され、応力集中が最小限に抑えられます。材料の柔軟性が懸念される狭い設計スペースに最適です。一方、L 字型スナップ ジョイントは、方向性のロックと特定の方向での剛性の強化を提供するため、部品を側面から組み立てたり、特定の方向の力に抵抗する必要がある用途に適しています。

これらの設計により、複雑なアンダーカットなしでスナップ フィット ジョイントを作成できるため、射出成形中にスライダーなどの追加の金型コンポーネントの必要性が減ります。これにより、製造プロセスが簡素化され、コスト効率が向上します。

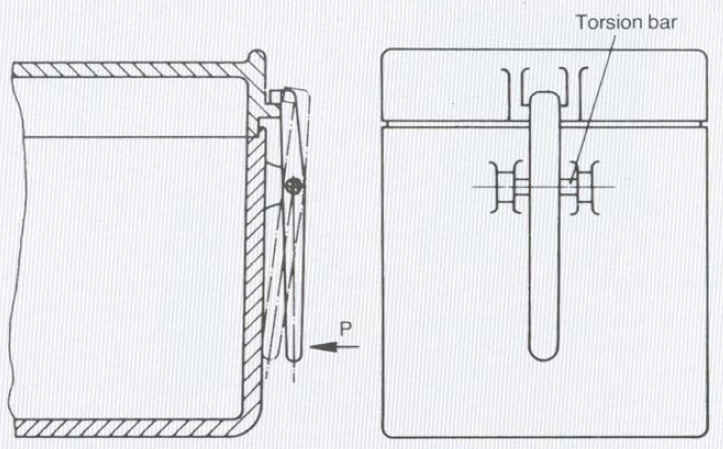

トーションスナップフィットジョイント

カンチレバー スナップ フィット ジョイントとは異なり、トーション スナップ フィット ジョイントは、直線的な曲げではなく、バーまたはシャフトのねじれ (ねじり変形) に依存してたわみを実現します。ねじりスナップフィットでは、組み立て力が加わると、ねじりアームまたはレバーがピボット点を中心に回転します。この回転により、ロック機能が嵌合部分と係合できるようになります。係合後、ねじりアームは材料の弾性ねじりによって元の位置に戻り、ジョイントを固定します。この機構により、迅速な組み立てが可能になり、逆回転できるように設計されている場合は、簡単に分解することもできます。

利点:直線的な曲げではなくねじりに依存するため、ねじりスナップ フィットは直線的なスペースが限られた設計に組み込むことができ、コンパクトな組み立てソリューションを提供します。さらに、ねじり動作により応力がより均等に分散され、カンチレバー設計の線形たわみと比較して材料疲労の可能性が軽減されます。

制限事項: トーション スナップ フィットは主に回転接続に適しており、ねじり機構を必要とする用途に使用が限定されます。信頼性の高い性能を得るには、ねじり要素が柔軟性と強度の正確なバランスを維持する必要があるため、設計はより複雑になる可能性があります。時間の経過とともに、特に使用頻度が高い場合やストレスの高いシナリオでは、ねじり動作を繰り返すと摩耗が発生する可能性があります。

用途: これらのジョイントは、グローブ ボックスやアクセス パネルなどのヒンジ付きカバーやドア、またスーツケース ロックなどのラッチ機構に広く使用されています。これらは、折りたたみ式携帯電話などの折り畳み式デバイスや、回転部品を備えたインタラクティブな玩具にも使用されています。

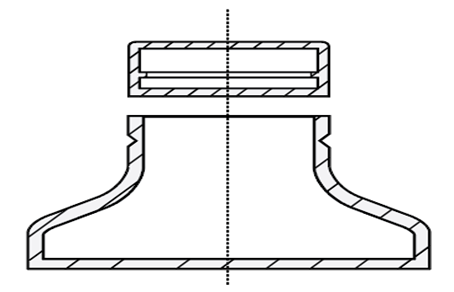

環状スナップフィットジョイント

環状スナップフィットジョイントは、嵌合部品の対応する溝にスナップするリング状の突起を備えており、360° の係合を生み出し、円筒形コンポーネントの周囲に強力かつ均一な接続を提供します。

利点: パーツの外周全体で均等にかみ合うことで応力が均一に分散され、片持ちスナップフィットと比較して応力集中が軽減され、接合強度が向上します。この設計は、より優れたシール機能と高い保持力も提供します。

制限事項: カンチレバー スナップ フィットと比較して、環状スナップ フィットは、リング状の突起を均一に変形させる必要があるため、組み立て中の柔軟性が低く、硬い材料の場合は困難な場合があります。一度嵌合すると、特にしっかりとフィットするように設計されている場合、分解するのが困難なことが多く、永久的な接続に適しています。また、嵌合の円形かつ連続的な性質により、より複雑な金型とより厳しい公差が必要となり、製造の複雑さが増大します。

用途: これらは、液体または気密シールが不可欠なボトルの蓋、配管コネクタ、医療機器の蓋に加え、ペンのキャップ、マーカーの蓋、ホースなどの自動車の円筒部品にもよく使用されます。コネクタ、フィルター、液体リザーバーなど、360 度のしっかりとした接続が重要です。

スナップフィットジョイントの設計方法 - 設計計算

スナップ フィット ジョイントの設計計算は、許容たわみ、ひずみ制限、嵌合力を決定するために重要です。設計段階の早い段階でこれらの計算を行うことで、寸法、材料、形状を調整できるようになり、プロトタイピングや製造前に最適なパフォーマンスを確保できます。 スナップ フィット ジョイントの設計に関する完全な有益な調査を行いたい場合は、 にアクセスしてください。 href="https://fab.cba.mit.edu/classes/S62.12/people/vernelle.noel/Plastic_Snap_fit_design.pdf?_ga=2.31423487.1990010822.1729493760-1981153589.1723462904">こちら。

カンチレバースナップジョイント

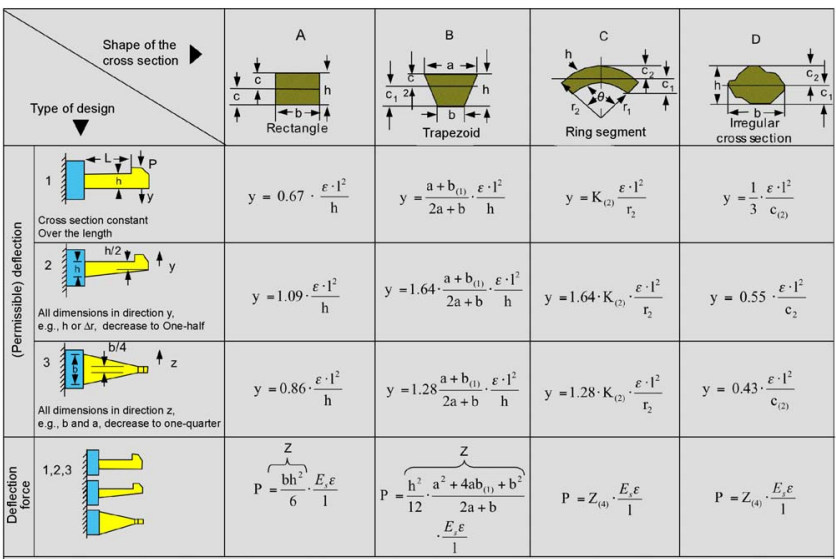

主要なパラメータと計算式

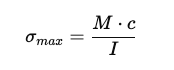

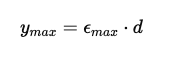

- Maximum Bending Stress (σ最大):

ここで:M = 最大曲げモーメントc = 外側の繊維と中性繊維の間の距離 I = 断面の慣性モーメント

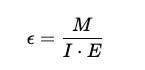

ここで:E = 材料のヤング率

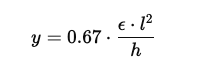

ここで:l = ビームの長さh = ビームの根元の厚さ

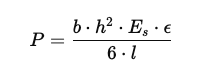

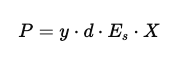

ここで:b = ビームの幅Eₛ = 割線係数ε > = 許容ひずみ

設計上の考慮事項

- Use スムーズな移行 and add フィレ to reduce stress concentrations.

- Ensure that 偏向 and 歪み remain within permissible limits to avoid material fatigue or failure.

- Select materials with appropriate 弾性率 and ひずみ容量 to accommodate bending without permanent deformation.

トーションスナップジョイント

主要なパラメータと計算式

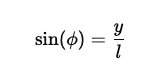

ここで:y = たわみl = レバー アームの長さ

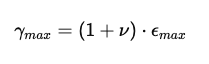

ここで:ν = ポアソン比 (ほとんどのプラスチックでは約 0.35)εₘₐₓ = 材料の許容ひずみ

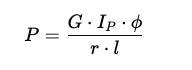

ここで:G = せん断弾性率 (割線弾性率から導出)Iₚ = 極慣性モーメント r = トーションバーの半径

設計上の考慮事項

- Select materials with high せん断強度 and good ねじり弾性.

- Ensure the torsion bar's length and radius are optimized to manage the たわみ力 and prevent overstressing.

- Include a 戻り角 to facilitate disengagement if the joint is designed to be separable.

環状スナップジョイント

主要なパラメータと計算式

ここで:d = 接合部の直径εₘₐₓ = 材料の最大許容ひずみ

ここで:X = チューブとシャフトの相対的な剛性に基づく幾何学的係数

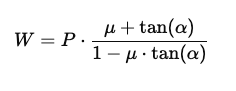

ここで:μ = 摩擦係数α = リード角

設計上の考慮事項

- Design for 多軸応力分布 to maintain secure engagement.

- Adjust the アンダーカット based on material strain capacity and the specific flexibility of the joint parts.

- Use materials that are capable of handling 大きな変形 without permanent damage, especially when both parts are elastic.

スナップ フィット設計の一般的な問題とベスト プラクティス

スナップ フィット設計は、計算後でも完全に洗練されていないことが多く、失敗につながる一般的な問題が発生する可能性があります。以下に、これらの問題の一部と、それらに対処するためのベスト プラクティスを示します。

スナップフィット設計における一般的な問題

応力集中: 応力集中は、鋭いコーナーや、片持ち梁の基部など、スナップ フィーチャーが急激に変化する領域でよく発生します。これらの集中した応力は、時間の経過とともに亀裂や材料の破損を引き起こす可能性があります。

クリープの発生: クリープとは、継続的な荷重がかかると長期間にわたって材料が徐々に変形する現象です。これは通常、熱可塑性プラスチックなどの材料で発生し、時間の経過とともに接合部が緩み、完全性が損なわれる可能性があります。

疲労: 周期的または反復的な荷重による材料の段階的な劣化を指し、多くの場合亀裂の形成や成長につながります。繰り返しの係合と解放は、特に耐疲労性のない材料で疲労を誘発する可能性があり、スナップフィットの信頼性が低下し、潜在的に故障につながる可能性があります。

公差の問題: 製造公差が不正確であると、スナップ フィーチャーの位置合わせのずれが生じ、接続不良や組み立ての困難が生じる可能性があります。

スナップフィットジョイントを設計するための重要なヒント

適切な許容差を設定する

公差が厳しすぎると、組み立て中に過剰な応力が生じ、部品が損傷する可能性があります。一方、公差が緩すぎると、接続が弱くなったり、信頼性が低くなったりする可能性があります。ぴったりとしたフィット感と組み立てやすさの適切なバランスを達成することが不可欠です。実際には、寿命全体にわたって接合部の完全性を維持するには、材料の収縮、温度変化、経時的な摩耗を考慮することが重要です。

カンチレバーの根元にフィレットを追加する

片持ち梁の基部にフィレットを追加することは、鋭い角で通常発生する応力集中を軽減するための一般的な方法です。丸みを帯びたフィレットは応力をより均等に分散するのに役立ち、スナップ フィット ジョイントの耐久性と耐疲労性が向上します。

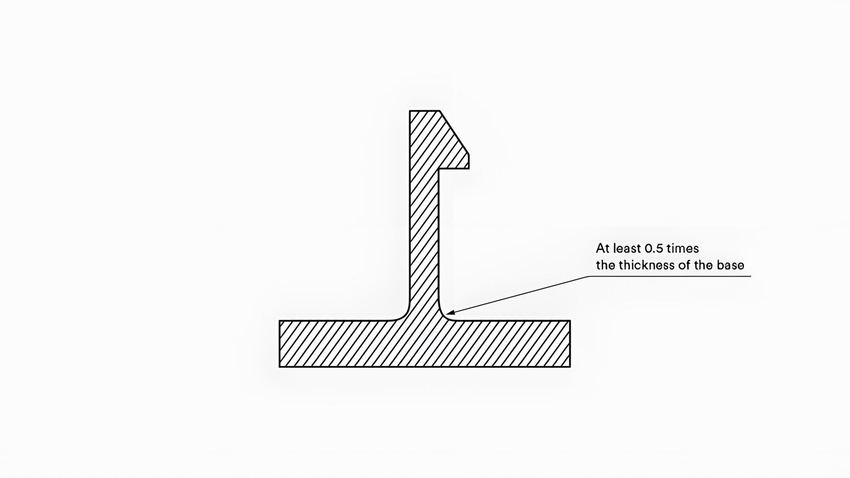

下の図は、応力集中に対するルートの厚さの増加の影響を示しています。ルートの最適な半径/高さの比は 0.6 であるように見えますが (この点以降はわずかな縮小のみが発生するため)、この半径を使用すると、ビームと成形品壁の交差点に厚い領域が作成され、ヒケやボイドが発生する可能性があります。これを防ぐには、ルートの厚さを公称肉厚の 50 ~ 70% に制限する必要があります。さらに、テストによれば、半径は 0.38 mm (0.015 インチ) 以上である必要があります。

片持ち梁の応力集中に対する根元の半径と梁の厚さの比の影響

片持ち梁の応力集中に対する根元の半径と梁の厚さの比の影響

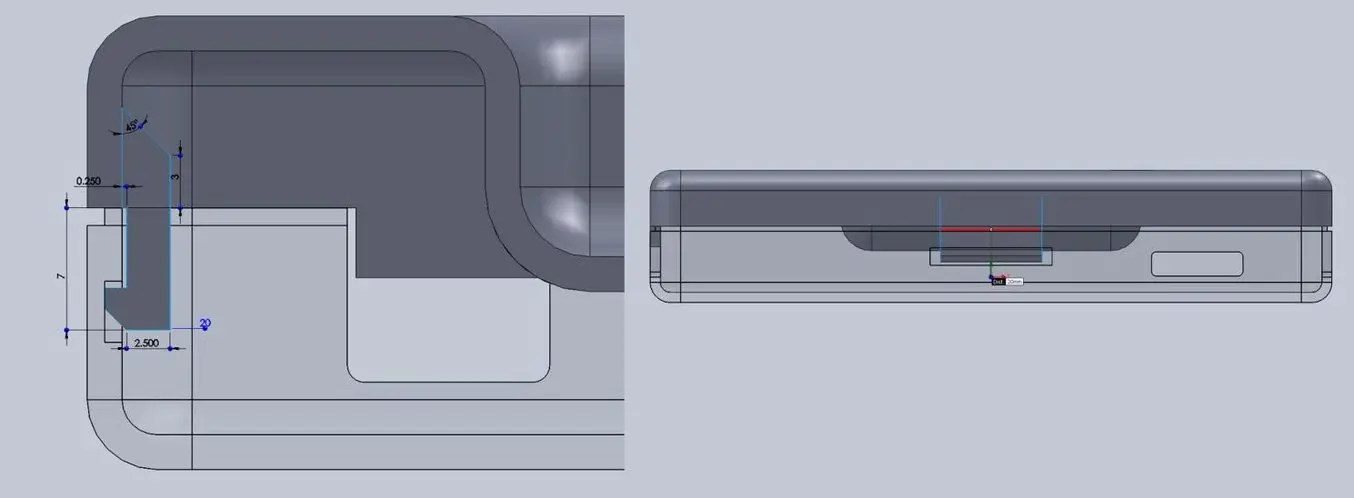

先細のスナップフィットデザイン

有限要素解析から得られた片持ち梁の応力等高線: (a) 一定の厚さの梁、(b) テーパ付き梁。

有限要素解析から得られた片持ち梁の応力等高線: (a) 一定の厚さの梁、(b) テーパ付き梁。

テーパー加工では、片持ち梁の断面の高さまたは幅が長さに沿って徐々に減少します。 図に示すように、一定断面の片持ち梁では応力が均等に分布せず、根元に集中します。ビームにテーパを付けることにより、応力分布がより均一になり、たわみ中にビームをより緩やかに曲げることができます。

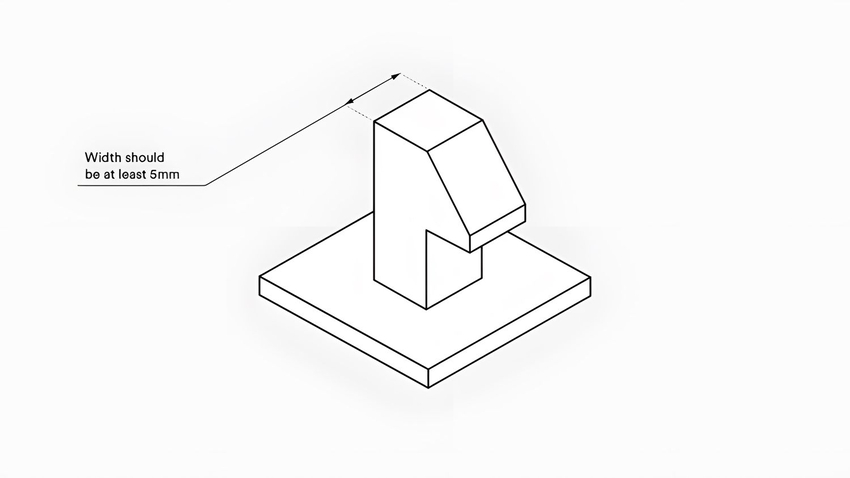

クリップ (またはフック) の幅を広げる

スナップフィットクリップまたはフックの幅を増やすと、荷重がより広い領域に分散され、単一点にかかる圧力が軽減され、それによって材料の疲労や破損のリスクが最小限に抑えられます。また、幅広のクリップにより強度と安定性が向上し、ジョイントがより堅牢になります。ただし、強度を犠牲にすることなく柔軟性を維持するには、幅を最適化する必要があります。

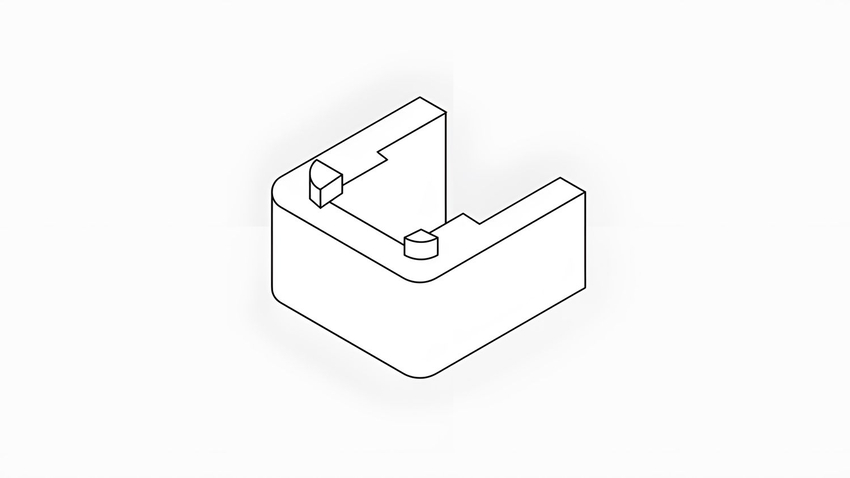

ラグの追加を検討してください

スナップフィット設計にラグを追加すると、組み立て中にコンポーネントを所定の位置にガイドし、位置合わせを向上させることができます。追加の接触点を提供することで、ラグは位置ずれのリスクを軽減し、難しい組み立て条件下でも部品が正しく嵌合することを保証します。また、二次的なサポートを提供することで接続の全体的な強度が向上し、ジョイントを維持するためのスナップ機能のみへの依存が軽減されます。

Chiggo と協力して耐久性のあるスナップフィットジョイントを設計

スナップフィットジョイントは、組み立ての容易さ、再利用性、費用対効果の高さから、さまざまな業界で高く評価されています。適切に実行された設計は、製品の強度を高めるだけでなく、ユーザーエクスペリエンスも向上させ、組み立てと分解を容易にしながらコンポーネントがしっかりとフィットすることを保証します。

Chiggo は、高品質のプラスチックおよび金属のスナップフィット ジョイントの信頼できるメーカーであり、20 年近くにわたってさまざまな業界にサービスを提供しています。弊社は、 CNC 加工、射出成形、3D プリントなどのカスタム製造サービスを提供しています。当社の経験豊富なエンジニアが、お客様の製品のパフォーマンス向上とコスト削減をお手伝いします。 今すぐデザイン ファイルを送信 し、次のプロジェクトを始めましょう。