cnc(コンピューター数値制御)加工 はaです多様な材料から高品質の部品を生産するための高精度の効率的なプロセス セラミック、木材、複合材料のように。プラスチック部品が必要で、CNCを機械加工することを決定した場合、最初のステップは、適切なタイプのプラスチックを選択することです。しかし、非常に多くの機械加工可能なオプションが利用可能で、適切なオプションをどのように選択しますか?読み続けてください - この記事はあなたを答えに導きます。

CNC加工で使用される一般的なプラスチック材料

すべてのプラスチックが機械加工に適しているわけではありません。プラスチックの加工性は、衝撃強度、耐摩耗性、寸法の安定性などの主要な機械的特性に依存します。これらの特性は、材料の処理に基づいて異なる場合があります。たとえば、PEEKやPPSなどの多くの高温の熱可塑性プラスチックは、機械加工前にアニーリングを受けて内部ストレスを軽減し、安定性を改善します。

ほとんどの熱可塑性材料は、CNC加工により良い結果をもたらす可能性があります。次に、CNC加工で最も一般的に使用されるプラスチックに焦点を当てます。幅広いプラスチックの選択については、詳細についてはChiggoのプラスチックCNC加工サービスをご覧ください。

ABS(アクリロニトリルブタジエンスチレン)

ABSは、汎用性の高い汎用プラスチックであり、低価格でのタフネス、耐衝撃性、および機械性の優れたバランスを提供します。射出成形、CNC加工、または3D印刷を介して処理するのは簡単で、比較的広い形成温度範囲があります。また、塗装、コーティング、またはメッキで簡単に終了することもできます。

しかし、ABSには良好な耐摩耗性がなく、強酸、アルカリ、溶媒に対する耐薬品耐性が限られています。紫外線または過酷な屋外の状態への長時間の曝露は、老化、変色、またはひび割れを引き起こす可能性があります。その強度と寸法の安定性は、高温環境でも低下する可能性があります。

一般的なアプリケーション: 注入前成形プロトタイプ、家電製品、電子エンクロージャー、自動車ダッシュボード、レゴブリック。

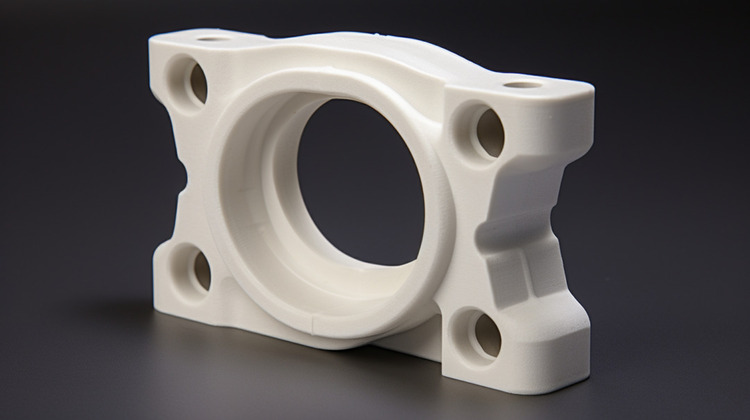

pom / delrin / acetal(ポリオキシメチレン)

デルリンは、ホモポリマーアセタルのデュポントレード名です。それは高い引張強度と剛性を持ち、長期的または反復的な負荷の下で形状と強度を維持します。優れた寸法の安定性と機密性を備えたAcetal/POMは、精度と緊密な許容範囲を必要とするCNCマシンのプラスチック部品に最大の選択肢です。さらに、POMは、油、燃料、弱酸、塩基など、さまざまな化学物質に対して非常に耐性があります。その滑らかな表面と低摩擦係数により、スライドまたはローリングアプリケーションが必要な部品に特に適しています。

POMは-40℃から120°の間で動作できますが、高温で分解または分解する場合があります。そのUV抵抗性は貧弱であり、可燃性の材料として、使用中に火災安全上の注意が必要です。

一般的なアプリケーション: 通常、ギア、ベアリング、プーリー、カムなどの機械的伝送部品で使用されます。また、自動車、家電、医療機器でも広く使用されています。

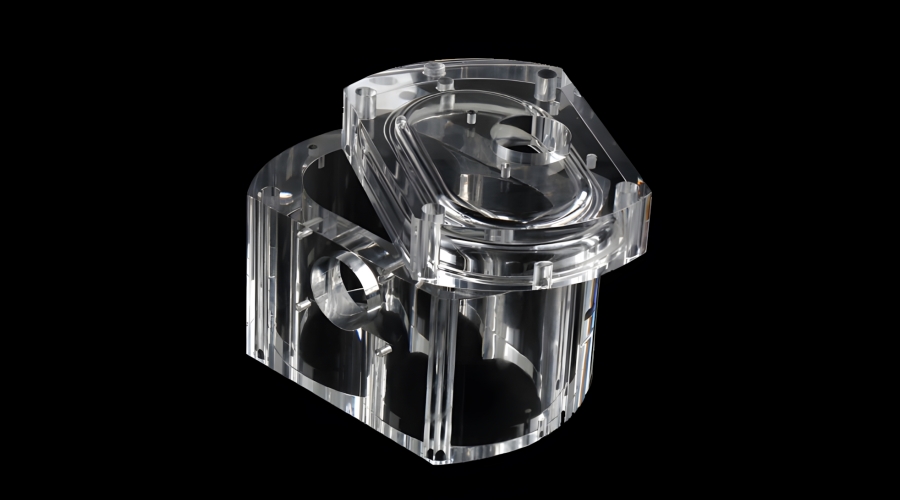

アクリル/PMMA(ポリメチルメタクリレート)

アクリル、またはPMMAは、優れた光学特性を備えた透明な熱可塑性塑性です。最大92%の光透過率では、ガラスよりも透明で、重量が軽いです。これらは、ガラスまたは軽いパイプの軽量な代替品になります。また、屋外環境でうまく機能している天候抵抗と紫外線の安定性もあります。

PCなどのエンジニアリングプラスチックと比較して、PMMAは衝撃強度が低く、ひび割れや粉砕が発生しやすいです。表面は比較的柔らかく、簡単に引っ掻くことができます。アクリルの断片の機械加工された表面は、透明性を失い、霜が降り、半透明の外観を引き受けます。機械加工された表面で透明性が必要な場合、追加の後処理ステップとして研磨できます。

一般的なアプリケーション: ライトカバー、ディスプレイスタンド、光学レンズ、装飾パネル、スクリーンプロテクター、および医療シールド。

ナイロン/PA(ポリアミド)

ナイロンはさまざまな形で利用でき、ナイロン6/6とガラスで充填されたナイロンがチグゴで最も一般的に使用されています。どちらもCNCの機械加工に最適な材料であり、高強度、靭性、低摩擦、例外的な摩耗耐性、良好な耐薬品性など、標準ナイロン(たとえば、ナイロン6)の重要な利点を保持しています。

ナイロン6/6 は、ナイロン6と比較して、より秩序化された分子構造とより高い結晶性を持っています。その水分吸収はナイロン6よりわずかに低いですが、湿度の高い環境では寸法の安定性に影響を与える可能性があります。

ガラスで充填されたナイロン には、ガラス繊維が組み込まれており、強度と剛性が大幅に向上し、高負荷アプリケーションを処理します。また、高温環境を要求するために、熱膨張、寸法の安定性の向上、優れた耐熱性も低下しています。ただし、マシンがより困難であり、CNC処理中にツール摩耗が大きくなる可能性があります。どちらのタイプも、油、燃料、および多くの化学溶媒に抵抗しますが、強酸環境ではあまり機能しません。

一般的なアプリケーション: ギア、ブッシング、ファスナー、回路基板の取り付けハードウェア、電気断熱材、自動車エンジンコンパートメントコンポーネント、および産業用コンベアベルトガイド。

PC(ポリカーボネート)

PMMAと同様に、PCは透明な熱可塑性崩壊でもありますが、耐衝撃性が10〜20倍耐性があり、利用可能な最も困難なエンジニアリングプラスチックの1つです。 PCは、CNCの機械加工、射出成形、押し出しによって簡単に処理され、掘削、切断、研磨に適しています。また、寸法の安定性を維持し、広い温度範囲(-40°C〜120°C)にわたって十分に機能します。その自然な乳白色の色合いと光沢のある仕上げは、不透明なアプリケーションのために黒を染色することができ、機能と美学の両方を提供します。

純粋なポリカーボネートは耐摩耗性が低く、傷がついています。耐摩耗性または光学的透明度を改善するための後の加工ステップとして、アンチスクラッチコーティングと蒸気研磨を追加できます。また、気象抵抗が限られており、長期にわたるUV暴露下で黄色になる傾向があります。さらに、そのコストは、ABSのような一般的なプラスチックのコストよりも高く、大規模なアプリケーションでの使用を制限できます。

一般的なアプリケーション: ヘルメットやゴーグルなどの安全装置、レンズやLEDカバーなどの光学部品、電子ハウジング、光カバーなどの自動車部品、透明な屋根や音響障壁などの建設材料。

ピーク(ポリエーテルエーテルケトン)

Peekは、非常に高い温度に耐えることができる高性能熱可塑性塑性です。並外れた機械的強度、剛性、靭性、耐摩耗性、化学腐食抵抗を提供します。その低水分吸収により、寸法の安定性が保証され、生体適合性も優れています。

他の高性能プラスチックと比較して、Peekは密度が高くなっています。強力な耐薬品性にもかかわらず、紫外線および酸素への長期暴露は分解を引き起こす可能性があります。また、ピークは、多くのCNCプラスチックよりも高価です。これは、原材料が高いため、機械加工プロセスの複雑さの両方があるためです。

一般的なアプリケーション: エンジンコンポーネントとシール用の航空宇宙、高性能部品用の自動車、インプラントと機器の医療、バルブとポンプ用の化学物質、ケーブル断熱材およびコネクタ用の電子機器。

PVC(塩化ポリビニル)

PVCは、経済的で、処理しやすく、実用的なプラスチックです。酸、アルカリ、塩、有機溶媒に強い耐性があり、優れた電気絶縁体です。塩素含有量が多いため、PVCは印象的な炎に及ぶ特性を持ち、さまざまな業界で広く使用されている材料になっています。

ただし、PVCは熱安定性が低く、長期間高温にさらされると劣化したり、脆くなる可能性があります。処理中、PVCは有害な塩素ガスを放出する可能性があるため、適切な安全対策を講じる必要があります。

一般的なアプリケーション: 排水管、電気ケーブル断熱材、注入チューブ、医薬品包装、消費財の包装、看板と標識、床材、窓枠、ドアフレームが建築材料の材料、窓枠、ドアフレーム。

HDPE(高密度ポリエチレン)

HDPEは、高密度ポリエチレンの略です。その名前にもかかわらず、HDPEは多くのエンジニアリングプラスチック(POM、PC、PAなど)よりも密度が低くなっています。優れた化学耐性、電気断熱性を提供し、低温でも耐衝撃性と靭性を維持します。 HDPEの水分吸収速度は非常に低く、食品に安全と見なされます。

HDPEの主な欠点には、耐熱性が比較的低く、UVの安定性が低下します。さらに、その機械的特性は、一部のエンジニアリングプラスチック(ナイロンやPOMなど)よりもわずかに低いため、高精度の機械加工または重い負荷条件下での性能が制限される場合があります。

C Ommonアプリケーション: 水道管、食品包装、貯蔵容器、農業灌漑システム、化学貯蔵タンク。

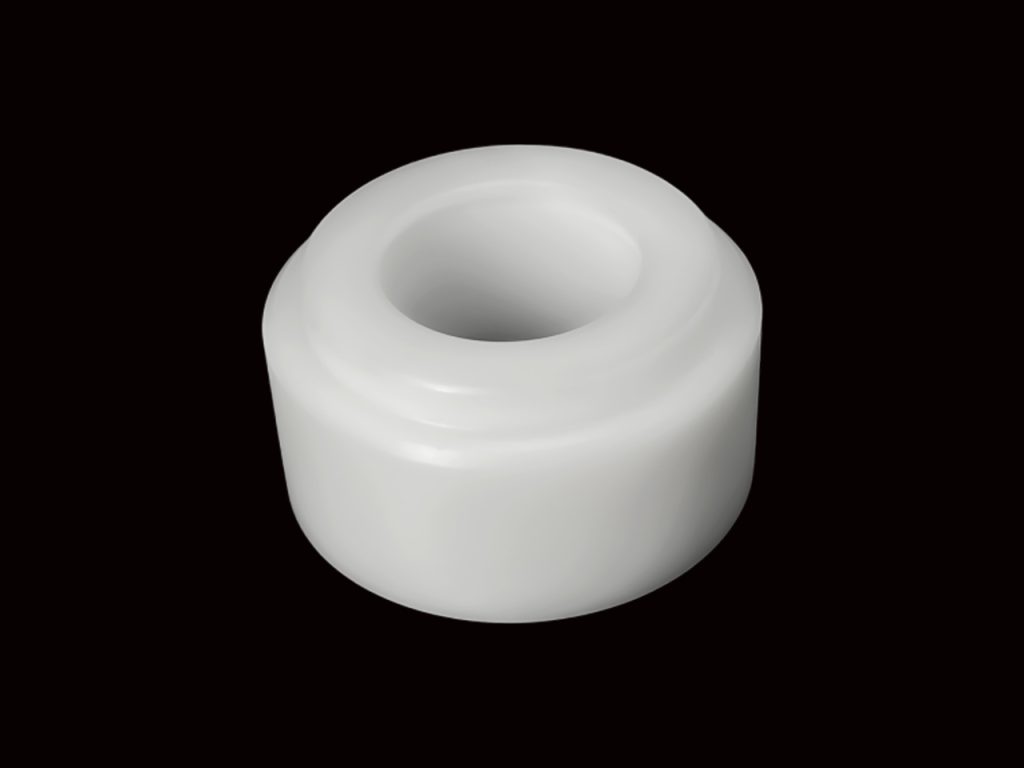

ptfe/teflon(ポリテトラフルオロエチレン)

ブランド名Teflonによって広く認識されているPTFEは、非常に低い摩擦係数を持つ白色の固体であり、しばしば固体材料の中で最も低いと考えられています。これは、PTFE部品が通常潤滑剤を必要としないことを意味します。その超低表面エネルギーにより、汚染に非常に耐性があり、掃除するのが楽です。さらに、PTFEは実質的にすべての化学物質に対して非常に耐性があり、優れた耐熱性があり、最大260°C(500°F)までの温度への連続的な曝露に耐えることができます。高性能材料として、それは優れた電気絶縁体でもあります。

ただし、PTFEは、PeekやPOMなどの他のエンジニアリングプラスチックと比較して機械的強度が低く、簡単に引っ掻いたり破損したりする可能性があります。また、熱膨張係数が高く、高温処理中に有害なガスを放出する可能性があります。したがって、PTFEの正確な加工は困難な場合があります。

一般的なアプリケーション: 化学産業のシール、パイプライニング、バルブ。食品加工および医薬品のための機器。電気ケーブル;自動車および航空宇宙産業のアザラシと断熱材、およびレールやベアリングなどのスライドコンポーネント。

プラスチックを選択するときに有用な考慮事項

前回のセクションから、一般的なCNCプラスチックを全体的に理解しており、プロジェクトの結果に影響を与える可能性のある物理的、機械的、または化学的特性が異なるプラスチックが大きく異なることに気付いた可能性があります。次に、プラスチックのCNC加工で考慮すべきさまざまな要因を説明します。

硬度と強さ

特定のプラスチックの硬度と強度の特性は、最終的なアプリケーションの要件を満たすための重要な考慮事項です。ハードネスプラスチックは通常、より良い耐摩耗性を提供しますが、高強度プラスチックはより大きな機械的負荷に耐えることができます。さらに、これらの特性は、機械加工中の材料の振る舞いに影響します。 POM、ピーク、ガラス繊維強化PAなど、硬度と強度が高いプラスチックは、短い通常のチップを生成し、高い表面仕上げを達成する傾向があります。ただし、カットがより困難であり、ツールの摩耗はより速く発生します。

対照的に、PP、PVC、PTFEなどのより柔らかいまたは低強度のプラスチックは、機械加工中に長く糸状のチップを生成し、ツールを簡単にラップします。これらの材料は、接着とガウジングが発生しやすく、表面の品質の問題につながります。

水分吸収と化学物質への反応

通常の条件下で空気から水分を吸収しないほとんどの金属とは異なり、多くのプラスチック(PAやPCなど)は大気または冷却液から水分を吸収します。これにより、CNC加工精度に影響を与える寸法拡張につながる可能性があります。また、水分はプラスチックを柔らかくしたり、タフネスを減らしたり、内部ストレスを放出したりすることもあります。これらはすべて、部品の耐久性に影響します。脆性や機械加工の欠陥を防ぐために、これらのプラスチックは、エアコン付きの部屋、密閉されたバッグ、または機械加工前に乾燥させる必要がある場合があります。

一方、プラスチックは一般に、ほとんどの酸、アルカリ、塩に抵抗します。たとえば、PTFEは、過酷な環境であっても、すべての化学物質に対して事実上不活性です。ただし、ABSのような一部のプラスチックは、表面を溶解する可能性のあるアセトンなどの溶媒に対して脆弱ですが、PCはアルコールやアルカリ溶液の下で割れます。

外観、透明性、および光透過率

特定の審美的または光学的特性を必要とするプロジェクトの場合、材料の光透過率が重要な考慮事項です。光学コンポーネントやディスプレイなどのアプリケーションは、高い透明性を提供するPMMAやPCなどの優れた透明性または特定の光学特性を備えた需要資料をカバーしています。

ただし、機械加工はプラスチックの光学性能に大きな影響を与える可能性があります。わずかな表面欠陥、傷、またはツールマークでさえ、光透過率を減らし、望ましくない散乱を引き起こし、光学的透明度に影響を与えます。高い透明性と表面の品質を維持するために、細かい切断、研磨、または化学処理がしばしば必要です。

熱膨張と熱偏向温度(HDT)

プラスチックは、熱膨張係数(CTE)によって測定される特性である熱にさらされると拡大します。金属と比較して、プラスチックは通常、はるかに高いCTEを持っています(鋼やアルミニウムなどの材料については、50〜250×10⁻⁶/°C対10〜25×10°/°C)。 CTEが高いほど、CNC加工中の熱によって引き起こされる寸法変化が大きくなり、精度に影響します。航空宇宙や医療機器などの高精度アプリケーションの場合、POMやPTFEなどの高いCTEを備えたプラスチックには、精度を維持するために設計補償が必要になる場合があります。あるいは、ピークやガラス繊維強化複合材などの低膨張材料は、熱歪みを最小限に抑えるのに役立ちます。

熱偏向温度(HDT)は、高温での負荷下での変形に抵抗する材料の能力を測定します。一般に、プラスチックのHDTはその剛性に対応します。剛性が高い(ガラス繊維強化プラスチックやポリイミドなど)がHDT値が高い傾向がありますが、柔軟なポリマー(PEやPPなど)は低いものです。 HDTが高いプラスチックは、より高い温度で荷重下で寸法的に安定したままであり、意図したとおりにパフォーマンスを発揮することができます。ただし、ほとんどのプラスチックには、HDTが金属よりも大幅に低くなっています。それらの範囲は通常、50°Cから250°Cの間に収まり、PeekやPaiなどの高性能エンジニアリングプラスチックのみが約300°Cに達する可能性があります。

結論

CNCプラスチックは、密度の低さ、優れた耐薬品性、優れた電気断熱材、コスト効率など、金属よりも独自の利点を提供します。さらに、CNC加工、3D印刷、射出成形などのさまざまな製造プロセスと互換性があります。

このガイドが、プロジェクトのCNCプラスチックを選択する際に情報に基づいた決定を下すのに役立つ貴重な洞察を提供してくれたことを願っています。 CNCの機械加工または3D印刷が正しい選択かどうか、または専門家のガイダンスと高品質のCNC加工ソリューションを求めている場合、連絡先Chiggo today —let's get started!

キーテイクアウト

プラスチックは一般にCNCマシンが簡単であり、ABSはプロジェクトを予算内に保つのに役立つ、プロトタイプ、製造、および汎用アプリケーションに最も費用対効果の高いオプションの1つを提供します。

アセタル(デルリン)は、特に自動車、電子機器、産業機械の精密な部分で、その強度、剛性、および寸法の安定性で評価されている最も人気のあるCNC流行性プラスチックです。

Peek、PVC、HDPE、FEPなどのプラスチックは、強力な耐薬品性を要求するアプリケーションの優れたオプションです。

PeekやPVCなどの一部の熱に敏感な材料では、CNC加工中に材料の劣化または有害ガスの放出を防ぐために慎重な温度制御が必要です。

透明性を必要とするアプリケーションについては、PC、アクリル、またはPETを検討してください。ただし、熱の制限に注意してください。

CNCミルは、プラスチックを加工するための優れた選択肢ですが、熱感受性材料のゆがみや融解を避けるために、工場速度に注意を払う必要があります。