ブロンズほど歴史的な重要性を持つ材料はほとんどありません。青銅器時代に5、000年以上前に最初に開発されたこの銅ベースの合金は、人間の職人技の新しい時代を導いたツール、武器、芸術に革命をもたらしました。ブロンズはしばしばキャスティングとハンドフォーギングに関連していますが、現代の製造では、ベアリング、ブッシング、ギア、バルブコンポーネントで広く使用されています。精密機械加工 緊密な許容範囲を満たすため。

このガイドでは、ブロンズCNC加工、利用可能なブロンズの種類、機械加工プロセス、一般的な課題、およびそれらの克服方法について説明します。

ブロンズCNC加工とは何ですか?

ブロンズCNC加工は、CNCマシンを使用してブロンズから部品を生産するプロセスです。これは、通常5〜12%のスズを備えた銅の合金です。アルミニウム、リン、マンガン、鉛などの少量の他の元素が、特定の性能を実現するためにしばしば追加されます。

ブロンズ、真鍮 その他銅合金 、重要な電気、熱、耐食性の範囲があります。しかし、その機械的強度は一般に、他の多くの機密金属の強度よりも低くなっています(ただし、銅と真鍮の強度よりも高い)。フリーカット真鍮の例外的な機械加工性(100%の評価)とは一致しませんが、多くの青銅器グレードは依然として優れた機密性を提供します。典型的な鉛ティンブロンズは、60〜75%の間の加工性評価を持っているため、低ストレスで使用するのが最適ですCNCマシンコンポーネント 。また、摩擦が低く、耐摩耗性が優れており、スライドフィット部品に適しています。

CNC加工に利用できるブロンズの種類

ブロンズとは、特定の合金要素に基づいて性能が異なる銅星合金のファミリーを指します。以下では、CNC加工で最も一般的に使用される青銅器グレードを探索します。

リードティンブロンズ(青銅を飼う)

リードしたティンブロンズには、通常、83〜92%の銅、7〜12%のスズ、4〜8%のリードが含まれています。これは、最も簡単なブロンズのマシンの1つです。リードは、組み込みの潤滑剤として機能し、チップの破損を大幅に促進します。スズは固体強度と耐食性を提供します。

ただし、その引張強度と硬度は、高錫またはアルミニウムブロンズの強度を下回り、その鉛位相は〜300°Cを超えて溶け、高温または重荷の部品には適さないものです。また、リンブロンズの疲労抵抗や高鼓動グレードの極端な耐摩耗性にも一致することはなく、海水や酸性またはアルカリ性の環境などの攻撃的な媒体では耐性耐性が制限されています。さらに、鉛の青銅は、鉛の毒性による食品グレードまたは飲料水アプリケーションには適さない。

一般的な成績: C93200(SAE 660)、C93600、C93700典型的な使用法: ベアリング、ブッシング、スラスト表面、摩耗プレート、一般的な機械部品

リン青銅

リン青銅は銅の合金であり、通常は4〜6%のスズとリンの少量添加(約0.01〜0.35%)です。リンは耐摩耗性、剛性を改善し、合金中にデオキシ酸剤として作用し、きれいな穀物構造をもたらします。

一般的な成績: C51000、C52100典型的な使用法: スプリング、電気コネクタ、ボルト、小さなブッシング

アルミブロンズ

アルミニウムブロンズには、一般に約5〜12%ALが含まれ、バランス銅(約85〜92%)に加えて、3〜5%のFEおよび最大1.5%Ni(マイナーMN、SI)を追加して強度と腐食抵抗を追加します。それは一般的な青銅の中で最も強いものであり、張力強度は、中程度のグレード鋼に匹敵する、熱処理された気性で500〜620 MPaに達します。また、合金のアルミニウムは表面に保護酸化物を形成するため、特に海洋および化学環境では優れた耐食性があります。

加工性に関しては、アルミニウム青銅は適度に機械加工可能です。たとえば、C95400には、約60%の加工性評価があります。 CNCの機械加工アルミニウムブロンズには、硬度と硬化の傾向が高いため、精度とツールの寿命を維持するために、厳格なセットアップ、シャープな炭化物ツール、および正確な飼料制御が必要です。

一般的な成績: C95400、C95500、C95900典型的な使用法: マリンハードウェア、バルブ/ポンプコンポーネント、ハイロードブッシング、ギア

シリコンブロンズ

シリコンブロンズは、一般に約96%の銅と2〜4%のシリコンで構成されており、亜鉛またはマンガンをわずかに加えています。この合金は、中程度の強度、優れた腐食抵抗、および優れた溶接性のバランスを提供します。また、暖かくて黄金の外観があり、建築的または芸術的なアプリケーションよりも好まれています。

CNCの機械加工では、シリコンブロンズは、自由カットの真鍮と比較して、約30%の公正な機構性があると考えられています。中程度の切断速度とフィードで機械加工すると、きれいなチップと良好な表面仕上げを生成します。わずかにグミではありますが、シャープなツールと効果的なチップ制御により管理しやすいままです。

一般的な成績: C65500、C65100典型的な使用法: マリンファスナー、バルブステム、電気端子、建築継手

ハイティンブロンズ(ガンメタル)

しばしば歴史的にガンメタルと呼ばれる高ティンブロンズは、錫含有量が高く、最小限または鉛を備えた青銅の合金です。典型的な組成は、銅亜鉛またはニッケルを備えた88〜90%の銅と10〜12%のスズです。この製剤は、大砲の樽を投げるために有名な硬くて強い合金を生成します。そのため、「ガンメタル」という名前です。ハイティンブロンズは耐摩耗性が優れており、変形せずに重い負荷を運ぶため、頑丈なコンポーネントに最適です。腐食抵抗がわずかに低いが、優れた鋳造品質であるにもかかわらず、アルミニウムブロンズと同じ役割の多くを果たしています。

その加工性は約30%です(シリコンブロンズに似ています)。鉛が存在しないことは、合金が自由に切断されていないことを意味するため、機械加工には鉛合金を使用するよりも鋭いツールと忍耐が必要です。

一般的な成績: C90300、C90500、C90700典型的な使用法: ワームギア、ヘビーロードブッシング、ポンプインパイラーとボディ、バルブ、蒸気継手

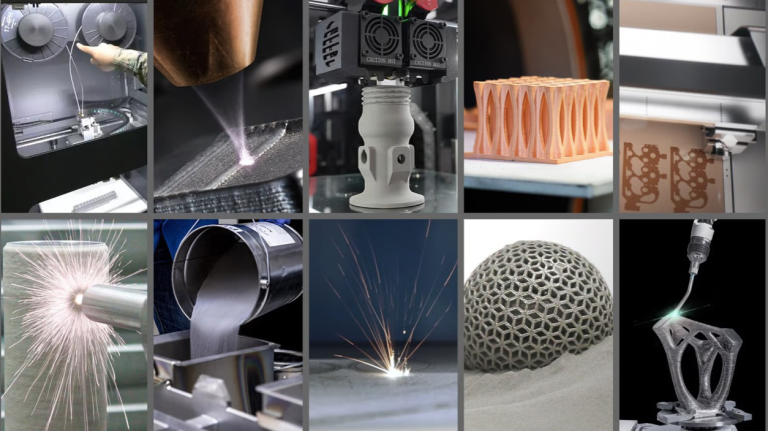

ブロンズCNC加工プロセスに関する段階的なガイド

ブロンズCNCの機械加工は、一連の制御されたステップを通じて、生ブロンズストックを精密部品に変換します。設計から最終検査まで、各段階はブロンズの材料行動、ツールの摩耗、表面仕上げのために最適化する必要があります。プロセスの簡潔な概要は次のとおりです。

1。材料の選択と準備

このプロセスは、機械的強度、耐摩耗性、腐食要件に基づいて、適切な青銅合金を選択することから始まります。たとえば、優れた機械加工性と自己潤滑特性のため、鉛の青銅はブッシングに好まれますが、アルミニウムブロンズは、高強度の海洋グレード成分に選択されています。

合金が選択されると、原材料(典型的にはロッド、バー、またはプレート)がサイズにカットされ、討論され、表面の品質が検査されます。その後、精密固定具を使用してCNCマシンのワークテーブルにしっかりと固定され、機械加工中の安定性を確保します。

2。CAD/CAMプログラミング

デジタルワークフローは、パーツの詳細なCADモデルを作成することから始まります。そのモデルはCAMソフトウェアにインポートされます。このモデルでは、ツールパスが生成され、選択された青銅合金と部品のジオメトリ向けに最適化されます。結果のCNCプログラムは、ツールの動き、スピンドル速度、フィードレート、およびカットシーケンスを指定します。

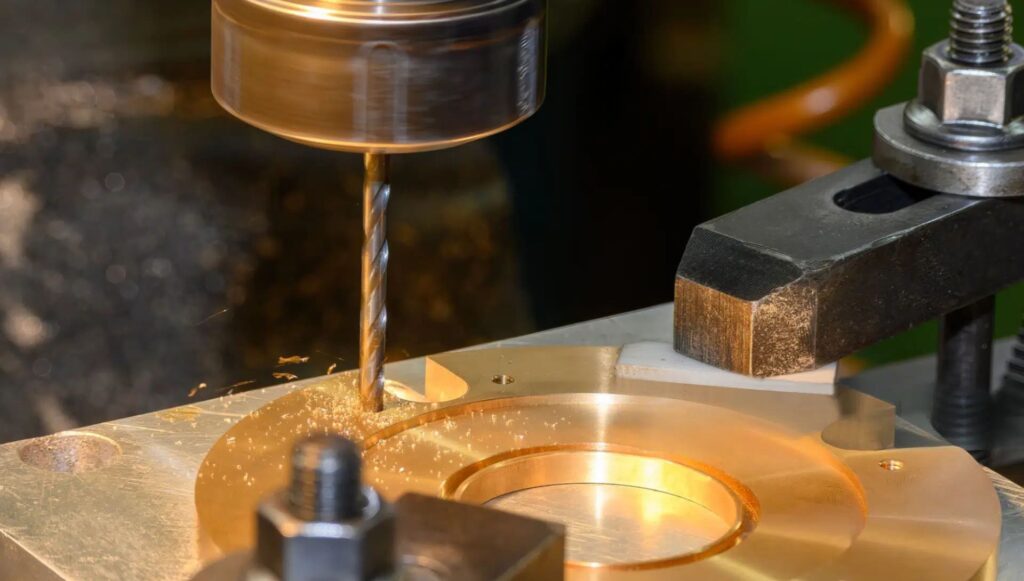

3。加工操作

CAM生成のツールパスがロードされた状態で、CNCマシンがセットアップされます。エンドミル、ドリル、インサートなどのツールが選択され、取り付けられ、特定のブロンズ合金と必要な切断のために校正されています。マシンの準備ができたら、実際の機械加工が開始されます。パーツの設計とブロンズタイプに応じて、一般的な操作には次のものが含まれます。

ミリング: Milling Bronzeは、回転カッターを使用して材料を除去し、スロット、ポケット、複雑な輪郭を作成します。カッターが宿っている場合、ブロンズは仕事をしている可能性があるため、中程度の軸方向のエンゲージメントで軽いラジアルカット(≤0.5×カッターの直径)を取るのが最善です。

旋回: 青銅を回すには、ワークピースを静止した切削工具から回転させて、シャフト、袖、ピン、ブッシングなどの円筒形の特徴を生成します。ブロンズの低摩擦と良好な熱伝導率により、スチールよりも高いスピンドル速度(最大400 m/min)が可能になりますが、硬い炭化物またはPVDコーティングされたインサートをわずかにポジティブなレーキ(7〜10°)で使用し、軽い仕上げパス(≤0.5mmのカットの深さ)を使用する必要があります。

掘削とタッピング: 掘削は青銅に丸い穴を作ります。 Bronzeの柔らかさにより、硬い金属よりも速い掘削速度が可能になりますが、過熱を防ぎ、きれいな穴の壁を確保するために注意する必要があります。穴が掘削されたら、タップに切り替えて一致するスレッドをカットします。ブラインドホールの場合は、底部タップを使用して、バリなしで底に糸を正しく取得します。

4。ポスト処理

CNCの機械加工の後、ブロンズ部品はバリと鋭い縁を除去するために脱布と面取りを受けます。部品のジオメトリまたは耐性の要求で必要な場合、ストレス緩和アニールは寸法を安定させ、機械加工ストレスを緩和します。その後、各部分は、寸法と表面の品質を検証するために、検査とテスト(CMM、ゲージ、表面視線チェック)を通過します。最後の使用に応じて、1つ以上の表面仕上げを青銅製造された部品に適用できます。

これは、CNCマシンからまっすぐに自然な青銅の表面です。通常、目に見えるツールパスラインを示し、RA 1.6〜3.2μmの粗さを持っています。この仕上げは費用対効果が高く、内部ブッシング、隠された構造部品、または外観が重要でないコンポーネントに適しています。マイナーなツールマークまたはバリが残っている可能性があり、非常にタイトなフィットまたは高摩擦アプリケーションでパフォーマンスを損なう可能性があることに注意してください。

研磨 連続した研磨剤またはバフホイールを使用して表面を滑らかにし、明るく反射する仕上げを作成します。 RA 1.6〜3.2 µmの周辺からRA 0.2 µm未満まで表面粗さを減らし、移動アセンブリのスライド性能を向上させることができます。磨かれたブロンズは、装飾的なハードウェア、目に見える継手、および低表面抵抗を必要とする動的成分によく使用されます。ただし、研磨は労働集約的であり、特に複雑な幾何学で均一な光沢が必要な場合、生産時間とコストを増加させる可能性があります。

ビーズブラスト ブロンズは、細かいメディアの加圧された流れ(心からガラスのビーズ)を使用して、表面を優しくすり減らし、均一なマット仕上げを生成します。目に見えるツールマークを削除し、パスを粉砕することで残された尾根を滑らかにし、コーティングまたは緑青の接着を改善します。丸いビーズは表面を切断するのではなく穏やかに覗いているため、結果は建築ハードウェアや装飾的なフィッティングに最適な一貫したサテンのテクスチャーです。ただし、このプロセスは、残骸を閉じ込める可能性のある小さなディンプルを残したり、密閉面に干渉する可能性があるため、耐性の強い部分は、しばしば軽いポリッシュまたはその後のラッピングを必要とすることがよくあります。

int Putinationは、制御された酸化または化学物質を使用して、青銅の表面の色とトーンを変えます。茶色、緑、黒の一般的な緑青の色合いは、アンティークや芸術的な仕上げをしています。このプロセスは主に美的ですが、ある程度の表面保護を提供できます。パティナは、看板、装飾パネル、時代スタイルの備品で人気があります。ただし、int骨は一貫した結果を達成するために熟練した取り扱いが必要であり、機能的な表面や高接触機械部品には適していない場合があります。

陽極酸化はアルミニウムで最もよく使用されますが、特定の青銅合金は同様の電解変換プロセスを受ける可能性があります。この処理では、青銅は特殊なお風呂のアノードとして機能し、装飾的な色を生成するために密閉または染色されることさえできる薄くて多孔質の酸化物層を形成します。この酸化フィルムは、耐食性を改善し、塗料やコーティングの接着を促進し、表面硬度のわずかな増加を加えます。カスタム電解質とタイトなプロセス制御が必要なため、ブロンズの陽極酸化は標準的なサービスではなく、よりコストがかかり、広く入手できない傾向がありますアルミニウム陽極酸化 。適用すると、特殊な装飾や腐食が発生しやすいアプリケーションのためのユニークな視覚効果と軽量保護を提供します。

電気めっき ニッケル、銀、金、クロムなどの別の金属の薄い層を青銅の表面に堆積させます。これにより、耐食性、電気伝導率、視覚的魅力が向上します。電気めっき仕上げは、高速または装飾的な部分では一般的ですが、緊密なプロセス制御を必要とし、コストとリードタイムを追加します。

青銅の一般的なCNC加工の課題とソリューション

ブロンズには多くの望ましい特性がありますが、その加工性は合金間で大きく異なります。以下は、CNCの機械加工ブロンズと実用的なソリューションとともに遭遇する5つの課題です。

作業硬化

特定のブロンズタイプ(例:アルミニウム青銅、蛍光銅)は、不適切な切断条件下で硬化する傾向があります。ツールが硬化した表面に住んでいるか、再カットすると、ツールのストレスと障害のリスクが増加します。これを防ぐために:

ツールの負荷を減らすために、通常はツールの直径0.5倍以下のカットライトの半径方向の深さを保ちます。

継続的で途切れることのないツールパスを使用して、住みを避けてください。

可能な限りクライミングミリングを適用します。これは、切断ゾーンからチップを誘導し、こすりを最小限に抑えるためです。

鋭利な炭化物ツールまたはPVDコーティングされたインサート(Tialnなど)を使用して、熱の蓄積を最小限に抑え、硬化しやすい合金の摩耗に抵抗します。

ツールウェア

アルミニウムブロンズやシリコンブロンズなどの硬い青銅のグレードには、研磨酸化物または炭化物の切断縁を鈍らせる可能性のある硬化要素が含まれています。ツール摩耗を緩和するには:

より良い耐熱性と拡張ツールの寿命のために、ティアルまたは同様のコーティングを備えたプレミアム、耐摩耗性の炭化物インサートを使用します。

監視条件を定期的に挿入し、摩耗の最初の兆候でツールを交換します。

熱を放散し、研磨粒子を洗い流すのに十分なクーラントの流れを確保します。

非常に研磨性のグレードの場合、熱負荷とツールの劣化を制御するために、切断速度をわずかに減らします。

チップコントロールとビルドアップエッジ

多くの青銅器合金は、長く糸状のチップを生成するか、ツールに溶接し、仕上げを台無しにし、ツールの破損を引き起こす組み込みエッジ(BUE)を形成します。チップ制御を改善し、BUEを防ぐため:

きれいなチップカールを促進するために、ポジティブなレーキ角と磨かれたフルートのあるツールを選択します。

チップが伸びるのではなく、チップがせん断されるように、フィードレートを調整します。

洪水クーラントまたはエアブラストを実行して、すぐにチップを洗い流します。

熱膨張

ブロンズは熱をよく伝達しますが、過度の切断温度はワークピースの熱膨張を引き起こし、切断端を摩耗させる可能性があります。寸法の安定性を維持するには:

洪水クーラントまたはミスト潤滑剤を使用して、切断ゾーンから熱を遠ざけます。

長期的には切断速度をわずかに下げたり、耐性の厳しい仕事をして、熱の蓄積を制限します。

わずかな仕上げ手当を残し、最終的なライトパスを実行します。これにより、熱誘発性の歪みが修正され、表面精度が向上します。

ワークホールディングと振動

青銅の剛性と柔らかさが比較的低いため、不適切なクランプは、部分的なたわみ、おしゃべり、または表面の変形を引き起こす可能性があります。安定性と精度を維持するには:

柔らかい顎またはカスタム輪郭のあるクランプを使用した剛性固定具を使用して、圧力を均等に分配し、湿りを防ぎます。

ツールオーバーハングを最小限に抑えて、たわみと振動を減らします。

該当する場合は、デュアルクランプまたは真空チャックシステムを使用して、特に薄壁または高精度部品の場合、剛性を高めます。

結論

ブロンズCNC加工により、耐久性、腐食抵抗、電気伝導率が幅広い用途を満たすための部品が提供されます。 10年以上にわたる製造業の専門知識により、Chiggoは、精度、効率、一貫性のためのブロンズCNC加工サービスの信頼できるプロバイダーです。今日お問い合わせください カスタム見積もりと私たちの詳細についてはCNC加工サービス 。