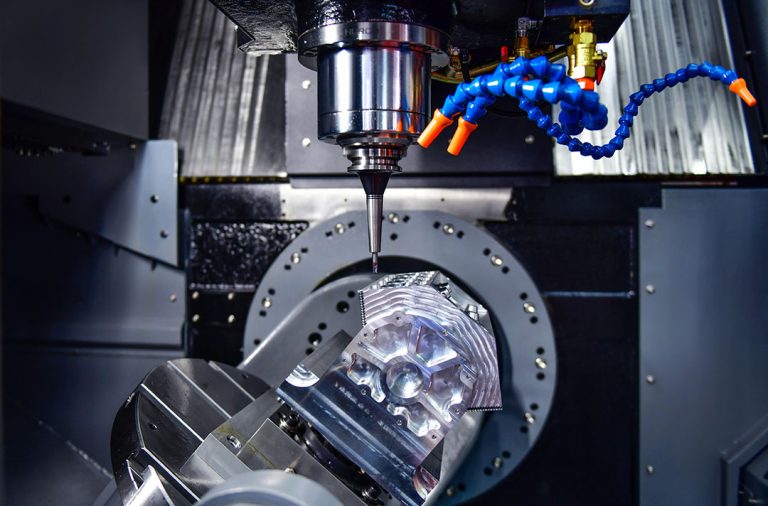

精密加工が重要です製造プロセス これにより、最先端のCNCマシンを使用することにより、非常に緊密な寸法許容値と優れた表面仕上げのコンポーネントが生成されます。これらの部品は、形状だけでなく、信頼できる機能、正確なフィット感、再現性のためにも設計されています。このレベルの精度を達成することは、主に機器、熟練したオペレーター、および厳しい品質管理の適切な組み合わせに依存します。この記事では、これらの要因を詳細に説明します。

精密機械加工部品とは何ですか?

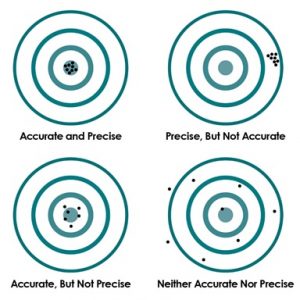

「精密機械加工」という用語は、潜在的な顧客を引き付け、企業の能力に対する認識を高めるために、メーカーが一般的に使用しています。ただし、精度の機械加工部分が何であるかを真に理解するには、「精度」と「精度」の2つの異なる概念を明確にする必要があります。どちらも品質に関連していますが、それぞれに独自の意味があります。

正確さ 設計仕様に部品の寸法がどれだけ近いかを意味します。高精度とは、測定値が名目値からあまり逸脱しないことを意味します。精度 多くの生成されたユニットで一貫した寸法を再現する能力であり、部分からパーツの変動(再現性)を最小限に抑えます。

したがって、精密機械加工部品は、生産バッチ全体で同じ寸法を持っています。ただし、現実世界の製造では、この用語はより広範な意味を持ちます。マシンショップが「精密機械加工」機能を主張する場合、非常に正確(意図した機能)と非常に正確な部品を生成できると言っています(生産ランのすべての部品は同じように機能します)。

精密機械加工部品の利点と一般的な問題

品質と信頼性が重要な場合、精密機械加工された部分はあなたに明確な利点を与えますが、それらはいくつかの課題ももたらします。

精密機械加工部品を使用することの利点

部品は一貫して緊密な許容範囲(多くの場合±0.005mm以上)を満たし、適切な適合と機能を確保します。

さまざまなランとマシンの部品はシームレスに交尾し、リワークとアセンブリの遅延を排除します。

微細な仕上げ(RA0.2–0.8μm)は、動的または流体処理アプリケーションの摩擦、摩耗、摩耗、および改善します。

正確なジオメトリは、高速または高負荷アセンブリのためにキーをキーにします。

設計どおりに部品が所定の位置に落ちるため、スクラップが少なく、拒否が少なく、アセンブリが高速になります。

精密機械加工における一般的な問題

高度なマシン、厳しい許容範囲、および大規模な検査ドライブは、部品価格ごとに上昇します。

セットアップ、プログラミング、固定、およびマルチステッププロセスは、配信スケジュールを拡張します。

過度に積極的な公差または複雑な幾何学が、広範なDFMレビューと複数のプロセスの反復が必要になる場合があります。

高速で優れた品質で高精度の機械加工を行うことができるサプライヤーを見つけることは困難です。

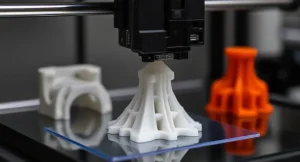

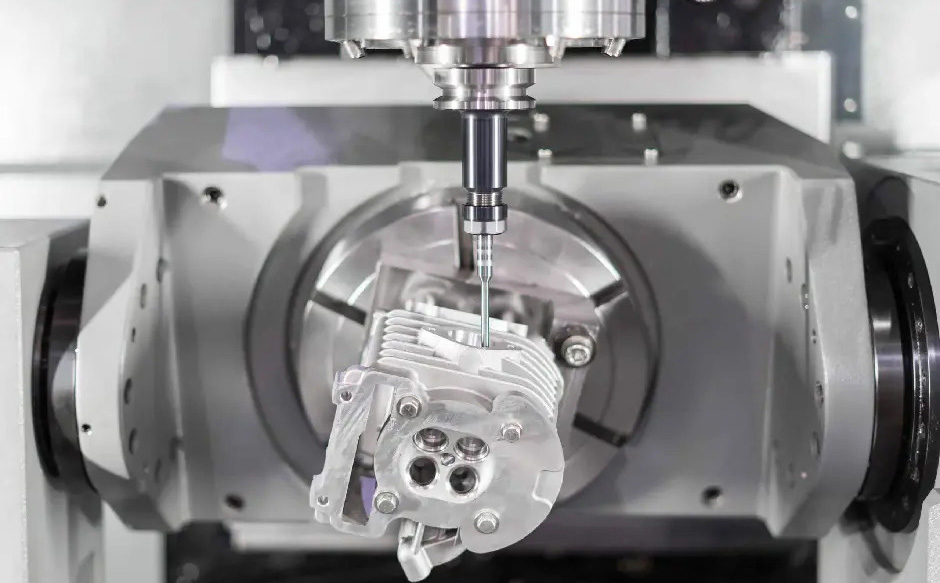

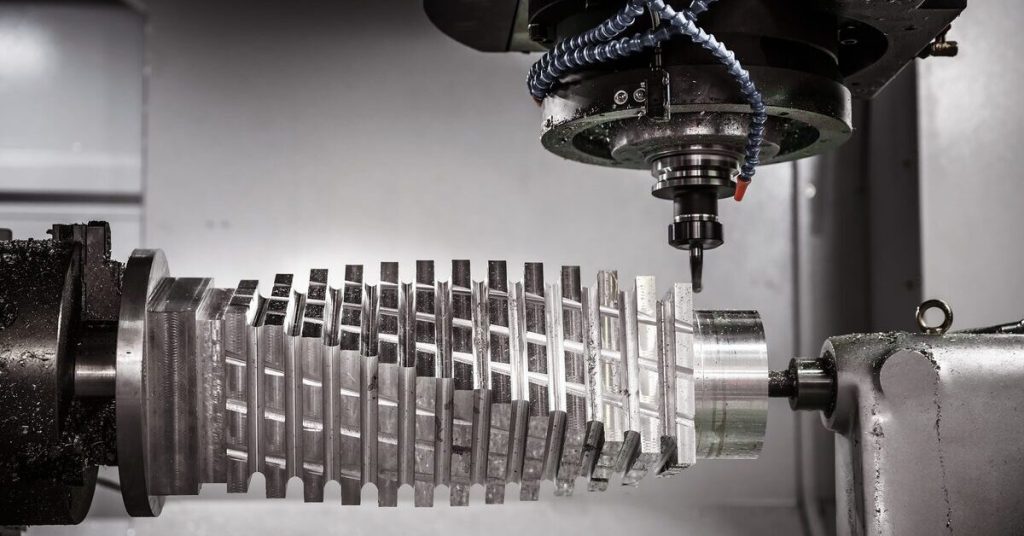

精密機械加工部品に使用される工作機械

精密機械加工部品の利点は偶然には起こりません。これらは、5軸CNCマシン、スイスタイプの旋盤、精密グラインダー、EDMなどの高精度機器の直接的な結果です。言い換えれば、部分はそれを作るマシンと同じくらい正確です。以下は、精密CNC加工装置を際立たせる機能です。

1。剛性マシン構造: ワークテーブルからフィクスチング、ツールヘッドまで、すべての構造要素は、操作中にチャタターや偏向に抵抗するのに十分な剛性があります。

2。高解像度の線形測定システム: 精密機械は、0.00001インチ(0.254μm)までの解像度を備えた線形エンコーダまたはガラススケールを使用します。これらのシステムは、軸の動きを継続的に追跡し、コントローラーにリアルタイムの位置フィードバックを提供し、超正確なツールパスを可能にします。

3。多軸動作: 複数の軸で動作すると、複数の表面にわたって連続的な機械加工が可能になり、再固定の必要性が減少します。これにより、幾何学的な複雑さが増加し、ポジショニングエラーが減少します。

4。スピンドル速度が高い: 高度な5軸CNCセンターでは、スピンドル速度はツールバランスを維持しながら25,000〜90,000rpmに達する可能性があり、その結果、より速く、よりクリーンで、より正確な機械加工が可能になります。

5。自動ツールチェンジャー(ATCS): ATCは、手動介入なしで正しいツールの選択と配置を確保することで、サイクル時間を改善し、セットアップエラーを削減できます。

6。ゼロクリアランス線形ガイド: すべての軸のクロスローラーガイドとゼロバックラッシュ線形ベアリングは、機械的なスロップを除去し、CNCマシンが超タイトな位置の精度と再現性を実現および維持できるようにします。

7。センサーとフィードバックシステム: ツールの長さセンサーとプロセスプローブは、リアルタイムデータを適応制御アルゴリズムにフィードし、即座にフィード、速度、軸のオフセットを微調整して、ツールの摩耗、サーマルドリフト、および材料の変動を補正します。

8。振動減衰システム: 調整された質量ダンパーと最適化されたツールホルダー設計は、部分的な精度に対する振動の悪影響を減らします。

精密機械加工部品の作成方法:品質管理と管理システム

精密機械加工部品を生産することは、高度な機器を使用するだけでなく、強力な品質の基礎も必要です。 Precision Machine Shopは、品質管理および管理システムに多額の投資をしています。一貫して精密部分を作成するには、次の要素を考慮する必要があります。

1. ISO9001またはAS9100に監査された品質管理システムには、専門家の監視下での質の高いポリシー、目標、および改善計画の定期的な管理レビューが必要です。

2。包括的なトレーニングと明確な手順により、機械工が最初の実行時にすべてのパートを正しく作成するために必要なスキルと段階的な指示の両方を確保します。

3。継続的な改善の文化は、すべての従業員が日々の仕事が部分的な精度、製品の安全性、最終使用パフォーマンスにどのように影響するかを理解することができます。

4.管理は、修正がコストを追加する場合でも、特定されたすべての問題に対処する必要があるという期待を強化するために、是正措置にリソースを積極的に割り当てます。

5.優れた測定システムは、定期的なエラーチェック方法とともに、適切に維持および調整されたツールを使用します。測定の再現性と再現性(GR&R) - 測定エラーをキャッチし、データが正確で再現可能なままであることを確認します。

6.適切に計画された予防保守により、すべての機器が適切に維持または交換されたバランスの取れたツールを含む最適な状態に保ちます。

7.共同の職域を超えたアプローチにより、機械加工チームと製造チーム全体で迅速かつ効果的な問題解決が可能になります。

精密機械加工部品に使用される一般的な材料

ほとんどの精密機械加工部品は、金属とエンジニアリンググレードのプラスチックから作られているため、仕様が満たされていることを確認するために、マテリアル証明書を要求する必要があります。精密加工のためのCNC材料の一般的な例は次のとおりです。

金属

アルミニウム :6061-T6、7075-T6、5052、7050、6063炭素と合金鋼 :1018、1045、4140(A2やD2などのツール鋼も、カビやダイコンポーネントに使用できます)ステンレス鋼 :304、316、17-4 phチタン:TI-6AL-4V

銅 :C101、C110真鍮 :C360、C260ブロンズ:C932、C954

ニッケル合金:インコルエル718、モネル400

プラスチック

ナイロン:ナイロン6、ナイロン6/6、オイル充填バリアント

ABS(アクリロニトリルブタジエンスチレン) ポリカーボネート(PC)

酢酸(POM、例えば、デルリン)

PTFE(Teflon)および充填PTFE(ガラス、炭素、青銅)

ピーク(ポリエーテルエーテルケトン)

アクリル(PMMA)

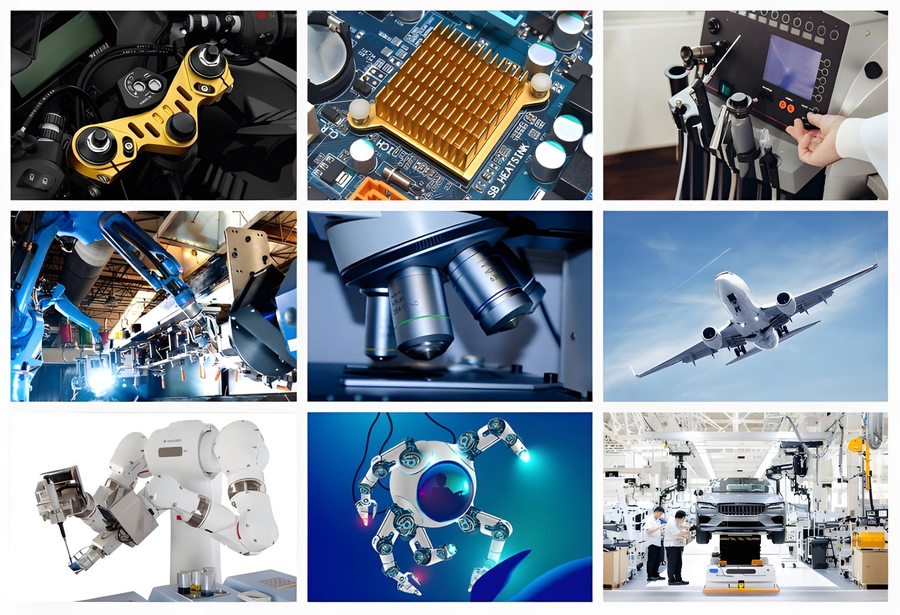

精密機械加工部品の一般的なアプリケーション

精密化された部分は、コンポーネントが非常に厳しい許容範囲、高い再現性、および優れた表面仕上げを必要とする場合に最適な選択です。業界全体のOEMとシステムインテグレーターに信頼されているこれらのコンポーネントは、複雑なアセンブリ、高負荷システム、およびミッションクリティカルなアプリケーションに不可欠です。以下は、主要な業界での典型的なアプリケーションです。

航空宇宙

航空宇宙フィールドは、精密機械加工に依存して、極端な温度、荷重、振動の下で確実に機能する軽量で高強度の部品を作成します。タービンブレード、燃料ノズル、構造括弧などのコンポーネントは、非常にタイトな耐性と高疲労抵抗を保証します。

医学

医療機器は、厳格な規制および生体適合性基準を満たすために、例外的な精度を要求します。精密機械加工された医療部品には、整形外科インプラント、手術器具、補綴関節、診断装置コンポーネント、液体デリバリーシステム部品、およびイメージングおよび監視機器のための特殊なハウジングが含まれます。これらの部品は、ミクロンレベルの精度と完璧な表面仕上げを維持します。

自動車

自動車産業は進化し続け、正確で耐久性のある革新的なコンポーネントの需要を高めています。精密機械加工された自動車部品には、エンジンブロック、トランスミッションコンポーネント、バッテリーハウジング、燃料システム部品、ブレーキシステムコンポーネント、サスペンションマウント、センサーハウジングが含まれます。

エレクトロニクス

精密機械加工は、統合システム用のコンパクトで高精度コンポーネントの生産を可能にすることにより、エレクトロニクス業界をサポートします。一般的なアプリケーションには、センサーとPCBハウジング、ヒートシンク、EMIカバー、カメラモジュール、光学または半導体アセンブリ用のマウントが含まれます。非常にタイトな許容範囲と優れた表面仕上げを必要とします。

最近の進歩と精密機械加工の未来

産業がより厳しい許容範囲、より高い効率、よりスマートなワークフローを必要とするため、精密機械加工は急速に進んでいます。ツールのアップグレードからAI駆動型の自動化まで、これらのイノベーションは機能を拡大し、リワークを削減し、生産全体の一貫性を高めています。

CNCツールの革新

精密加工にはツーリングが重要です。切断ツール材料(新しい炭化物およびセラミックグレード)、コーティング(PVD/CVD多層)、およびジオメトリ(最適化されたフルートおよびエッジデザイン)の最近の進歩により、ステンレス鋼またはチタンを切断する場合でも、ツールがはるかに耐久性があり、寸法安定性が高まりました。これらの改善により、摩耗誘発エラーが減少し、より長い生産走行の精度を維持するのに役立ちます。

CNCツールコーティング

ツールの進歩の主要な分野は、高度なコーティング技術にあります。窒化チタン(TIN)やコルクニトリドチタン(TICN)などの従来のコーティングは硬度と耐摩耗性を改善しますが、最新のナノレイヤーとナノコンポジットコーティングはさらに摩擦を減らし、高温の摩耗性能を高め、ツールライフを混乱させる可能性のある亀裂形成を防ぎます。

一般的な課題の1つは、エッジのシャープネスを維持することです。厚いコーティングは鈍い切断エッジを鈍らせる傾向があり、これはアルミニウムやステンレス鋼などの材料の性能に悪影響を及ぼします。今日のPVD(物理的蒸気堆積)プロセスにより、ツールの元のジオメトリを保持しながら、高い硬度と熱安定性を提供する非常に薄い均一なコーティングが可能になります。チタン、アルミニウム、窒素を組み合わせたコーティング(ティアンやアルティンなど)は特に人気があり、要求の厳しい加工条件下で優れた摩耗抵抗を提供します。

ロボット工学、プログラミング、およびAI

ツールを超えて、スマートマニュファクチャリングの台頭は、自動化、リアルタイムデータフィードバック、および機械学習を通じてCNCの機械加工を変換しています。ロボット工学とインテリジェントなソフトウェアは、熟練したオペレーターと一緒に動作し、生産性を高め、ヒューマンエラーを減らします。

AIアシストされた機械加工プラットフォームは、ツールパスを分析し、偏差を予測し、その場での切断パラメーターを調整できます。統合されたCAD/CAMシステムは、プログラミングとセットアップを合理化し、ロボット式の緊張システムは、より価値の高いタスクのためにオペレーターを自動化します。

一方、IoT対応監視は、マシンデータを継続的にキャプチャします。これは、振動や熱膨張などの変数の予測メンテナンスとリアルタイムの補償をサポートし、再現性を確保し、リワークを最小限に抑えます。

精密CNC加工のためにChiggoを使用します

10年以上にわたり、チグゴは専門家を提供してきましたCNC加工サービス 多様な産業全体。最先端の機械、厳密な品質管理システム、経験豊富な専門家のチームを備えた私たちは、最も厳しい寛容と最高水準を満たす高精度部品を一貫して提供しています。

業界平均よりも最大40%速いリードタイムであなたの精密機械加工ニーズを満たすことができる製造パートナーを探しているなら、チグゴよりもそれ以上探すことはありません。今すぐ無料のインスタント見積もりを入手してください そして、あなた自身の違いを見てください!

よくある質問

1. CNC加工と精密機械加工の違いは何ですか?

CNC加工は、部品の作成方法(通常は±0.005〜0.010インチ(±0.127–0.254mm))です。一方、精密加工は、これらの部品が最も要求の厳しい要件をどの程度適切に満たし、±0.0001in(±0.0025mm)として耐性を達成します。

2。精密機械加工はどれくらい難しいですか?

3.精密機械の例は何ですか?