English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

在各种类型的加工过程中,有时我们希望有一种加工方法能够实现刀具与工件之间的非接触。当然,我们会想到放电加工 (EDM)。

EDM的起源可以追溯到18世纪末。一位名叫约瑟夫·普里斯特利(Joseph Priestley)的先驱者在实验中观察到放电会去除电极上的材料。这种现象也称为放电腐蚀。 20世纪40年代,这一过程由两位研究人员独立开发:苏联物理学家B. R. Lazarenko和美国工程师Harold Stark。然而,直到 20 世纪 60 年代,商用 EDM 机床才面世,导致该工艺在工业界得到广泛采用。

这些早期机器为 20 世纪 60 年代末和 1970 年代初的线放电加工 (Wire EDM) 的发展铺平了道路,进一步彻底改变了精密加工能力。从那时起,EDM 技术经历了重大发展,现已成为航空航天、汽车和医疗制造等各个行业生产复杂形状和特征的常用方法。

在本文中,我们将详细探讨线切割放电加工,讨论其工作机制、适用的材料和各种应用。我们希望它能让您有一个全面的了解。

为了更好地理解电火花线切割加工,我们先来了解一下电火花加工中的电流是如何放电的。

放电加工 (EDM) 是一种精密加工工艺,通过产生放电/火花来去除工件上的材料。 它通常涉及在两个电极之间产生电火花。其中一个电极称为工具电极,通常称为工具或电极,而另一个电极称为工件电极或工件。

通过在电极和工件之间施加高压脉冲电流,产生火花或放电,使工件表面的材料发生熔化和汽化,从而实现材料去除。电极与工件之间的间隙由自适应控制系统调节,保持电极之间稳定的距离。这确保了一致且精确的材料去除率,并保持最佳加工条件,即使每秒发生数百万次放电也是如此。

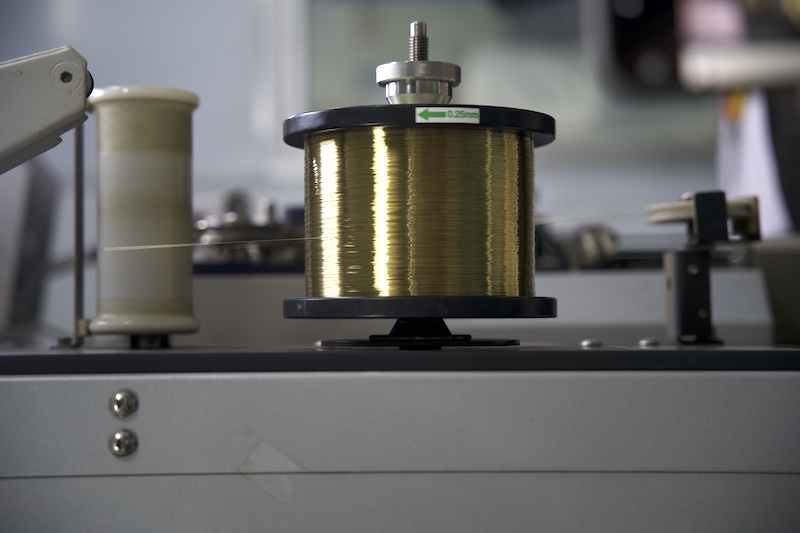

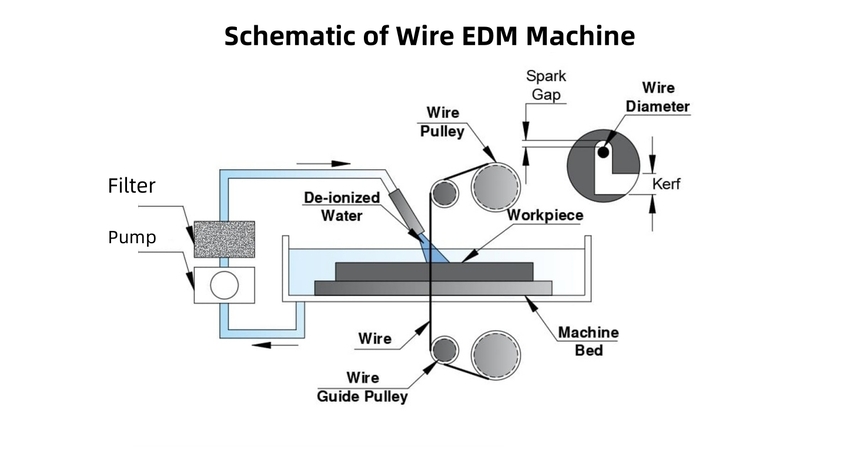

在电火花线切割机中,两个电极是线和工件。电线通常由黄铜或分层铜制成,直径通常为 0.1 至 0.3 毫米。它作为CNC控制的切削刀具,可以避免电火花线切割加工过程中与工件发生任何机械接触。

简而言之,线切割放电加工是一种非接触式减材制造工艺,它使用细电极丝和介电流体,通过遵循精确编程的路径来切割或成型工件(通常是导电材料)。

在电火花加工机中,经常使用以下几种类型的线材。

由于其良好的导电性和相对较低的成本,黄铜是线切割加工中最常用的线材。它适用于通用 EDM 工作,在成本效益和性能之间取得了良好的平衡。

选择铜线是因为与黄铜相比具有优异的导电性。它们对于精密加工和需要更高切削速度的场合特别有用。然而,铜通常比黄铜更贵。

这些材料用于需要非常高的精度和出色的热稳定性的情况。它们更昂贵,并且由于其高熔点和机械强度,通常保留用于特殊应用。

这些线通常是由黄铜或铜制成的芯线,并涂有另一种材料,例如锌或扩散退火铜层。涂层有助于提高线材的导电性和耐磨性,从而实现更好的加工性能和更长的刀具寿命。例如,镀锌线以实现更好的表面光洁度和更快的切割速度而闻名。

这些类型的线材在 EDM 机器中的使用取决于诸如所加工的具体材料、所需的表面光洁度和精度水平等因素。无论电线类型如何,电线都是一次性的,在使用一次后就被丢弃,因为它在放电过程中会变质或损坏。良好的维护和仔细处理电线对于优化设置、确保不间断生产以及最大限度地减少断裂或精度受损等问题非常重要。

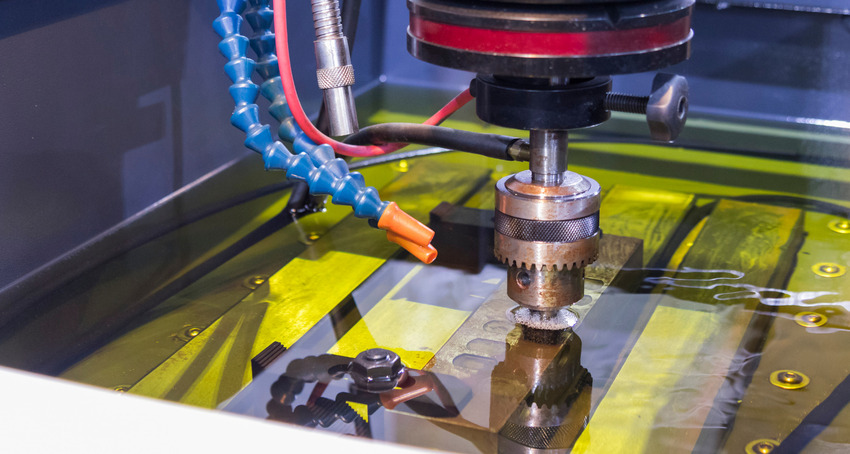

线切割加工是一种精密加工工艺,主要用于切割各种硬质导电材料(例如金属)中的复杂轮廓或空腔。它的工作原理如下:

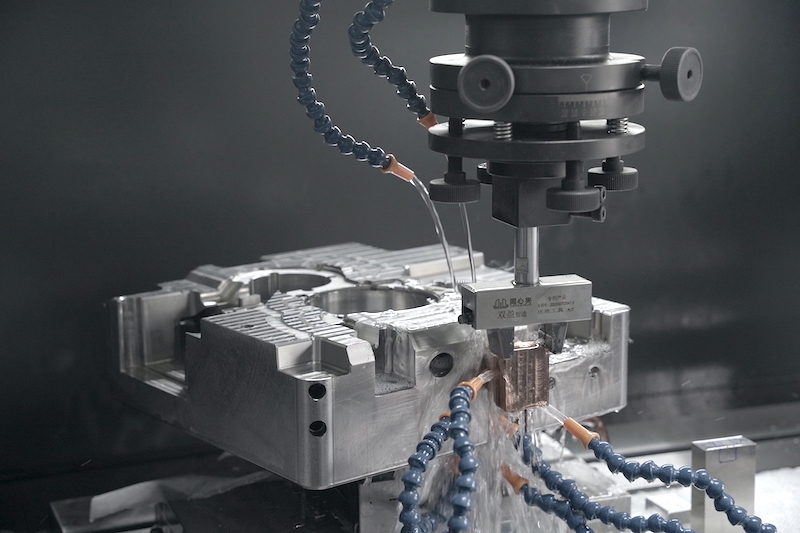

当电线和工件浸没在介电流体(去离子水或油)中时,通过连接电源,电线快速充电至所需电压。一旦电压达到正确的水平,火花就会弥合电线和工件之间的间隙,熔化一小部分材料。

必须在工件上钻孔或从边缘开始切割。在加工区域内,每次放电都会在工件上形成一个凹坑并冲击焊丝。通过倾斜线材,可以制造出顶部和底部具有锥度或变化轮廓的零件。

该过程在介电液体中进行,以防止过热并去除碎屑,从而导致工件表面形成微小的凹坑。按照编程,这些重复的放电会持续进行,直到生产出所需形状的零件。

与其他金属切削工艺相比,线切割加工具有许多优点。以下是最突出的:

线切割可以实现极高的加工精度,通常可以达到几微米的位置精度。专用高精度机器可以达到百万分之十英寸 (0.000001") 的精度。切割零件通常保持严格至 0.0001" 的公差。

线切割的精准切割具有两大突出优点:1) 无需对工件进行进一步加工和精加工。2) 不留毛刺或变形。

线切割可以加工不同硬度和脆性的导电材料。它特别适合切割热处理材料,例如预硬模具钢、钛、不锈钢、钨和钼。

线切割加工是一种非接触式加工方法。由于切割过程使用电火花,并且不涉及工具和工件之间的物理接触,因此机械应力、热影响或工件翘曲的风险最小。这对于加工精致或易碎的材料特别有利。

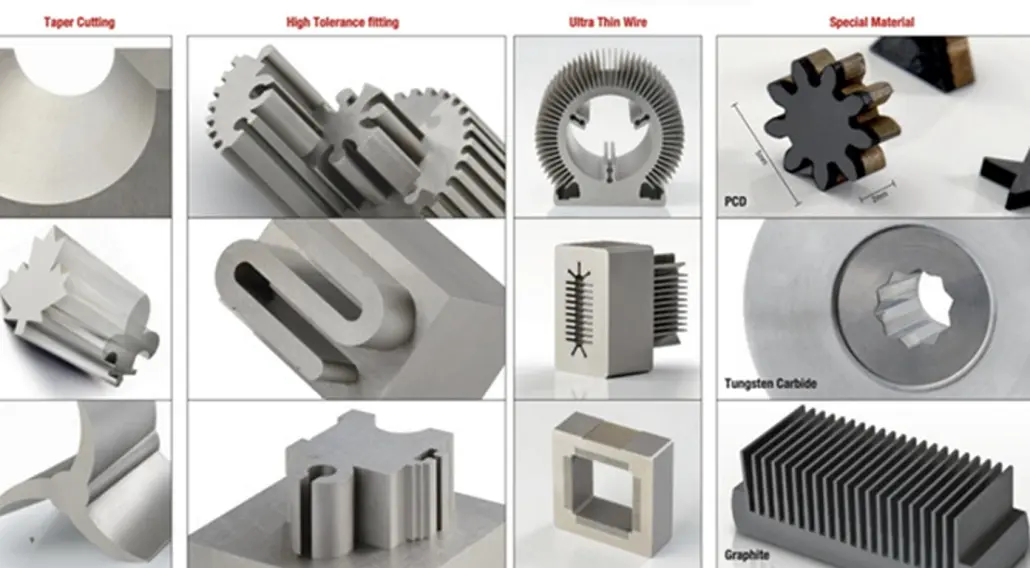

可以操作线材来创建各种角度和复杂的几何形状,包括锥形或轮廓形状。线切割适用于加工小型零件以及切割最小半径的尖角。

线切割非常适合在硬质材料中生产细螺纹,这对于传统加工来说通常是一项具有挑战性的任务。此外,线切割还展示了堆叠、串接和嵌套多个零件的效率。

尽管有许多优点,线切割放电加工也有一些局限性。

只有导电材料才适合使用线切割放电加工进行加工,因此不适用于塑料、复合材料或天然材料。

与铣削或车削等其他加工工艺相比,线切割放电加工通常具有较慢的材料去除率。

线切割机的购买和维护费用昂贵。此外,这些电线在使用一次后就会被丢弃,并且电极丝和其他消耗品的费用增加了运营成本。

凭借其专业化的加工工艺和优势,线切割放电加工被应用于许多领域。以下是一些常见的应用:

线切割广泛应用于制造各行业的模具、冲模和冲头。由于其精确度和复杂形状的熟练程度,它在制作复杂的模具部件时变得不可或缺。

航空航天部件,尤其是由特殊合金制成的部件,需要高精度和可靠性,以确保航空航天应用的安全性和性能。线切割加工能够加工具有严格公差的零件,同时保持精度和一致性。此外,线切割放电加工可以在涡轮叶片、微型喷嘴和发动机部件等航空航天零件的生产中提供可重复的结果和先进的质量保证措施。

医疗行业通常需要由钛和不锈钢等硬质材料制成的小型复杂部件。线切割可以高精度生产这些零件,并完成复杂几何形状的切割,例如牙种植体和手术器械上的微小结构和孔。

线切割在汽车领域用于生产齿轮、喷油器和发动机零件等精密部件。它对于制造原型和专用汽车零件的小批量生产特别有用。

到现在为止,我们对线切割加工有了一个整体的了解。考虑到您的项目,是否适合采用线切割加工?如果您有任何疑问,请随时与我们联系。

凭借十多年的加工经验,志高提供广泛的制造能力,包括数控加工和其他增值满足您所有原型设计和生产需求的服务。 联系我们请求即时报价!

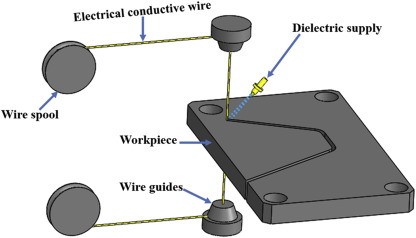

电火花线切割 (Wire EDM) 机器通常由几个关键部件组成,包括:

工作台将工件固定到位,并允许在多个轴(通常是 X、Y 和 Z 轴)上精确移动。这种运动使电极丝能够切割复杂的形状和轮廓。

电源产生在线电极和工件之间产生火花放电所需的电能。它控制放电的电压、电流和脉冲持续时间。

用作电极切割工件的细金属丝。这种电线通常由黄铜、铜或钨制成,用作发生放电的工具。

线切割机中有两个电极,分别指的是线材(阴极)和工件(阳极)。

介电液(例如去离子水)用于冲走碎屑并保持焊丝和工件之间的稳定放电。它还有助于在加工过程中冷却工件和线材。

控制系统由软件和硬件组件组成,使操作员能够输入加工参数、控制机器运动并监控加工过程。它包括控制面板或计算机接口等接口。

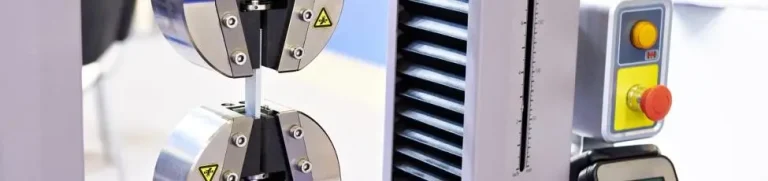

导丝器确保电极丝在加工过程中保持笔直并正确对齐。张紧系统可保持在线材上适当的张力,以防止断裂并确保一致的切割性能。

一些先进的线切割机床配备自动穿线系统,有助于将电极丝准确地穿过工件,从而节省时间并减少体力劳动。

线切割加工中使用的介电液可能会被加工过程中的碎屑污染。过滤系统可去除这些污染物,确保介电流体保持有效。

1.除了线切割之外,还有哪些其他类型的 EDM?

除了线切割放电加工之外,还有另外两种主要类型的放电加工 (EDM) 工艺,每种工艺都利用相同的基本机制,通过工具电极和工件(两者都浸没在介电流体中)之间的放电来去除材料:

沉降式电火花加工机:也称为传统电火花加工机或冲压电火花加工机,这种类型使用预成型电极,通常由石墨或铜制成,可反映工件中所需的空腔。例如,金字塔形电极将用于创建相应的金字塔形空腔。沉降片电火花加工通常用于制造具有复杂 3D 几何形状的模具、模具和部件。它对于在塑料注射成型、压铸和锻造工具中形成型腔或复杂形状特别有效。

钻孔 EDM 或快速孔 EDM:此方法采用旋转管状电极来侵蚀材料,从而能够高速钻出具有严格公差的精确孔。它专门用于创建小而深的精密孔,例如涡轮叶片中的冷却孔、燃油喷嘴和小孔口。

2.电火花加工和线切割电火花加工有什么区别?

电火花加工(通常指沉降片电火花加工)和线切割电火花加工的主要区别在于所使用的电极类型,这直接影响它们的应用。线切割放电加工机使用连续的细线作为电极,自动穿过工件。该设置提供了高度的灵活性,可以精确地进行复杂的切割,并且能够切割各种金属的详细轮廓或空腔。

相比之下,沉降放电加工采用定制形状的电极,通常由铜或石墨制成,经过预加工以镜像所需的空腔或形状。该方法不如线切割 EDM 灵活,但擅长在工件基底深处创建重复、精确且复杂的几何形状。

终极拉伸强度(UTS)是材料破裂前可以承受的最大应力的度量。通常通过进行拉伸测试并记录工程应力与应变曲线的情况。作为一项密集的特性,UTS对于比较张力下的材料的性能至关重要。它可以帮助工程师为必须抵抗拉伸负荷而不会失败的结构和组件选择合适的材料。

在我们的日常生活中,我们无时无刻不在与各种金属材料打交道。您有没有想过您的智能手机外壳是由什么金属制成的?或者为什么汽车和自行车如此轻而坚固?这些问题的答案往往在于一种我们经常忽视但起着至关重要作用的金属——铝。

当谈到金属表面处理时,阳极氧化通常是第一个想到的方法,尤其是铝。然而,还有一种更通用的替代方案:电镀。与仅限于特定金属的阳极氧化不同,电镀适用于更广泛的材料。通过在零件上沉积一薄层金属,可以显着增强零件的外观、耐腐蚀性、耐用性和导电性。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español