English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

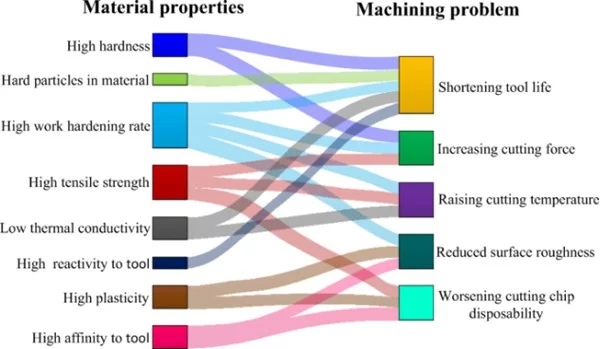

通过机械加工的制造过程,可以将材料成型为所需的产品。然而,加工材料并不总是一件容易的事,因为材料的特性和具体的加工条件在决定整个过程的平稳性和效率方面起着至关重要的作用。所有这些考虑都与一个关键词“机械加工性”有关。

机械加工性是一个基本属性,表征在机械加工过程中从工件上去除材料的难易程度。制造业对具有良好机械加工性的材料有着很高的需求,因为它们可以实现更快、更高效的机械加工,最终降低成本并提高产品质量。

在本文中,我们将阐述可加工性的概念,探讨影响它的因素。此外,我们将讨论可采用的各种方法来提高可加工性以及如何测量它。

机械加工性是指加工材料的难易程度,特别是通过各种机械加工工艺进行切割、成型或修改的能力。换句话说,它衡量将材料加工成所需形状的难易程度。

材料的切削加工性是评估用其生产产品的时间和成本的重要指标。为了确保生产效率、刀具寿命和最终产品的质量,非常有必要了解什么决定了切削加工性以及可以采取哪些措施来提高切削加工性。

材料的可加工性取决于其物理特性(由什么组成)及其状况(如何加工)。物理特性是固定的,但条件可能变化很大。

加工硬化:是指金属因塑性变形而变得更硬、更强的现象。这种硬化会使工件更难切削,导致刀具磨损增加并难以保持精度。

热膨胀:热膨胀系数衡量固体材料热膨胀的程度。系数越高,材料受热时容易产生较大的膨胀,从而影响加工精度。

导热率:是材料直接传导热量的能力。导热率高的材料散热更快,减少切削刀具的热负荷,提高刀具寿命。

弹性模量:衡量材料抵抗弹性变形的能力。弹性模量较高的材料更硬,在切削力作用下不易弯曲,这可以提高加工过程中的尺寸精度。然而,过于坚硬的材料也可能更脆并且容易破裂。

微观结构:它是指材料内晶粒和相的分布和排列。均匀的细晶粒结构通常会增强材料的切削加工性,而粗粒或不均匀的晶粒结构会导致加工不稳定并增加刀具磨损。

晶粒尺寸:较小的晶粒尺寸通常会带来更好的机械加工性,因为它们减少了裂纹形成和碎裂的可能性。

热处理:它可以通过改变材料的机械性能来显着影响材料的机械加工性。我们将在本文稍后详细阐述这一点。

硬度:较硬的材料通常更难加工,因为它们抵抗切削,导致刀具磨损更高。

拉伸强度:它测量材料的最大应力在断裂前可以承受张力。具有高拉伸强度的材料由于其耐切削性而更难加工,这会增加刀具磨损和加工力。

除上述五个因素外,材料的切削加工性还受到加工方法、刀具材料和几何形状、切削参数、润滑和冷却、设备状态等各个方面的影响。

如上所述,这些因素的介绍使我们能够清楚地了解它们如何影响切削加工性。金属的固有属性,如弹性模量、热膨胀和导热系数,是其不可改变的物理特性。尽管如此,还是有一些方法可以改变条件和加工工艺,使工件更容易加工。具体来说,我们可以从以下两大类来提高切削加工性。

该方法侧重于优化加工过程中遇到的条件。下面介绍一些具体的方法。

选择本身具有更好机械加工性能的材料。一些材料由于其化学成分和微观结构而具有良好的机械加工性。优先选用硬度适中、导热性能好、粘附性低的材料。

根据加工材料选择适当材料(例如硬质合金、高速钢)制成的刀具。 使用具有最佳前角、后角和切削刃设计的刀具,以减少切削力并改善排屑。

通过优化切削速度、进给率和切削深度等切削参数,可以延长刀具寿命并提高表面光洁度,最终提高可加工性。例如,在合理范围内提高切削速度和进给率可以提高材料去除率,但应避免过度提高,以防止过热和刀具磨损。另外,根据加工任务,适当调整切削深度,即粗加工时采用较大深度,精加工时采用较小深度,可以同时保证表面质量和加工效率。

使用合适的润滑剂和冷却剂,最大限度地减少加工操作过程中的摩擦、发热和刀具磨损,最终提高加工表面的质量。

采用高刚性和最佳维护的机床,并采用合适的夹具和支撑件均匀地夹紧工件,可以有效防止变形和移动。这确保了一致且精确的结果。

加工不同的材料以获得所需的形状通常需要特定类型的设备。通过在机械车间使用各种设备,例如线切割放电加工 (WEDM),可以有效地处理其他方法无法有效管理的硬质材料或复杂设计。

热处理是提高机械加工性的一种非常有效的方法,但重要的是要认识到,在生产的早期阶段对材料进行热处理和加工硬化处理可以大大增加其硬度,从而使它们更具机械加工挑战性。因此,建议将热处理和其他硬化工艺推迟到机加工之后。淬火通常与回火相结合,是机加工后用于增强工件最终机械性能的典型工艺。

但是,如果无法推迟,可以考虑在加工前对工件进行退火,以软化材料并消除内应力。以下是这些常用热处理方法的要点。

退火:该过程包括将材料加热到一定温度,保持一段时间,然后缓慢冷却。退火处理使材料变软,降低切削阻力,减少刀具磨损,从而提高切削加工性。

正火:此过程将材料加热到其临界温度以上,然后使其在空气中自然冷却。正火可细化材料的晶粒结构,使其质地更加均匀,从而提高可加工性。它还增强了加工过程中的一致性并减少了刀具磨损。

淬火和回火:淬火是将材料加热然后快速冷却的过程,而回火是将淬火后的材料重新加热到较低温度然后冷却的过程。经过淬火的材料通常难以加工,需要回火以优化其硬度和韧性,以便更容易加工。适当的回火温度和时间可以大大提高加工性能。

添加特定元素可以极大地改变材料的可加工性。一些常见的方式如下:

铅添加:在材料中添加少量铅可以显着增强其润滑性。这减少了切削刀具的摩擦和磨损,使切削过程更加顺畅,产生的切屑更易于管理。

其他添加剂:添加适量的硫或磷可以改善切屑断裂,降低切削力,进一步提高切削加工性。

材料切削加工性的评估是一个多方面的过程,需要考虑各种因素。我们经常从以下几个方面进行定性评价。

刀具寿命:刀具寿命越长,机械加工性就越容易。在类似条件下允许工具使用寿命更长的材料被认为具有更好的机械加工性。

刀具力和功耗:加工过程中较低的切削力和较低的功耗表明可加工性更好。这些因素通常使用记录加工材料所需的力和能量的专用设备来测量。

表面光洁度:无需额外加工即可加工成光滑表面的材料具有更高的可加工性。

切屑形状:较短、卷曲的切屑表示较容易加工,而较长、呈丝状的切屑则表示加工较困难。

虽然这些方法很常用,但它们主要用作定性参考,并且由于各种因素对功耗、刀具磨损和表面光洁度的影响,可能并不完全可靠。为了获得更定量的视角,让我们探索一下 AISI 车削测试评级系统。

AISI 车削测试评级系统

这是采用最广泛的切削加工性评级系统,由美国钢铁协会 (AISI) 实施。该系统根据 B1112 钢对材料的切削加工性进行基准测试,B1112 钢作为布氏硬度为 160 的参考标准。切削加工性等级以百分比表示,其中 B1112 钢设置为基准,等级为 100%。

在此系统中,比 B1112 钢更容易加工的材料的可加工性等级将高于 100%,而更难加工的材料的可加工性等级将低于 100%。

| 材料 | 机械加工性评级 |

| 铝6061 | 480% – 320% |

| 铝7075 | 480% – 320% |

| 低碳钢1010 | 64% – 40% |

| 低碳钢1018 | 80% – 44% |

| 中碳钢1045 | 60% – 28% |

| 不锈钢304 | 64% – 44% |

| 不锈钢316 | 36% |

| 黄铜260 | 105% – 100% |

| 黄铜360 | 160% – 200% |

| 钛合金2级 | 30% |

| 5级钛合金 | 35% – 30% |

| 23级钛合金 | 28% – 25% |

| 镁合金ZK60A | 65% – 60% |

| 镁合金AZ31 | 55% – 50% |

可加工性是制造零件所需时间和成本的关键指标。具有高机械加工性的材料更容易加工,但这并不总是等同于高性能。在某些情况下,需要机械加工性较低的材料。为了优化加工结果,我们可以调整加工方法和其他变量。

在志高,我们拥有专业知识和先进设备,可为各种材料提供高质量、经济高效的加工。 联系我们免费设计和制造工艺优化。

铝是一种柔软、轻质且易于加工的金属。在其变体中,6061 铝通常被认为是最容易加工的材料之一。

尽管加工钢比加工铝合金更复杂,但与高碳钢相比,低碳钢通常更容易加工,并且可以提供良好的表面光洁度。它产生短切屑并且不会导致刀具过度磨损。此外,某些不锈钢牌号(例如 303)含有铅等添加剂以增强机械加工性。

热塑性塑料很难加工,因为切削工具产生的热量会导致塑料熔化并粘附在工具上。然而,ABS、尼龙、PTFE 和 Delrin 等塑料具有出色的机械加工性能。

其他可加工金属包括黄铜、镁合金、铅合金等。黄铜是一种铜合金,性质柔软,具有良好的拉伸强度,表现出非常好的切削加工性。镁合金是具有良好机械加工性能的轻质金属。铅合金主要由铅和各种添加剂组成,具有低摩擦、良好的耐磨性和可加工性,但由于毒性问题,其使用受到限制。

可加工性是指材料通过弯曲、锻造、拉拔和挤压等工艺成型并形成所需结构的难易程度。它包括延展性(在拉应力下变形的能力)、延展性(在压应力下变形的能力)和可成形性(易于形成复杂形状而不开裂)等方面。可加工性包括冷加工和热加工过程。

机械加工性具体涉及使用车床、铣床和数控机床等机床切割、成型或精加工材料的难易程度。它涉及切削速度(材料去除率)、刀具磨损(切削刀具磨损率)、表面光洁度(加工表面的质量)和精度(实现严格公差和精确尺寸的能力)等因素。切削加工性重点关注材料在切削条件下的行为及其与切削刀具的相互作用。

紧固件几乎是每个行业的重要组成部分,将材料固定在一起以形成耐用且可靠的组件。与依靠螺纹形成可拆卸连接的螺钉或螺栓不同,铆钉通过使尾部变形形成永久接头来固定材料,确保连接在巨大的应力和振动下保持牢固。

钣金制造是使用各种制造技术将金属板(通常厚度小于 10 毫米)形成所需形状的过程。完成一个产品通常涉及几个步骤,从切割、成型、到精加工和连接。每个步骤都可以通过不同的制造方法来实现。通常,不同的制造技术可以实现相似的最终结果,但最佳选择取决于成本和特定项目要求等因素。

塑料制造塑造了现代世界,将原始聚合物转变为从一次性包装到精密航空航天组件的所有事物。但是,并非所有塑料都是平等的。商品和工程塑料是两种常见的热塑性塑料类型,可以反复熔化,重塑和固化。商品塑料专为经济高效的日常物品生产而设计,而工程塑料为苛刻的应用提供了出色的性能。在本文中,我们将讨论每种独特的特征,主要类型和应用。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español