English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

本文提供了注射成型的实用设计技巧,以帮助减轻常见错误,提高产品质量并通过避免昂贵的模具变化和返工来降低成本。

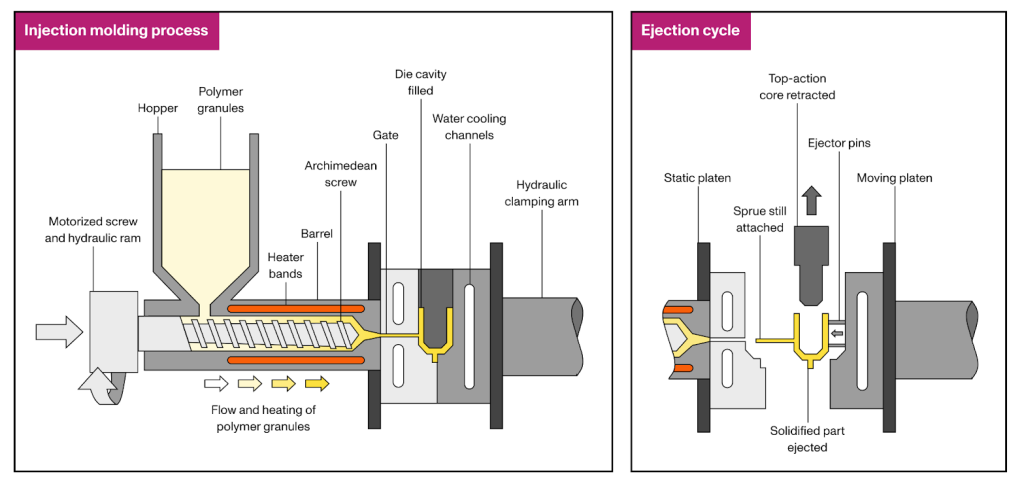

注射成型是最具成本效益的一种制造过程用于产生大量相同的塑料零件。在此过程中,首先将聚合物颗粒融化,然后在压力下注入模具。一旦塑料冷却并固化,将打开模具,然后弹出零件。然后,循环重复,通常在15到60秒内,具体取决于零件尺寸和霉菌的复杂性。相比之下,CNC加工或3D打印可能需要几分钟到数小时才能产生相同的几何形状。

这个过程提供了高可重复性,紧密的公差和出色的设计灵活性。它广泛用于您周围的大众生产项目,包括汽车仪表板,塑料容器,手机外壳,瓶盖甚至日常玩具。主要局限性是模具设计和制造的高初始成本,以及更长的交货时间(从初始设计到生产),通常至少需要四个星期。

几乎全部热塑性材料可以是注射模制的,并且某些热眠器和液体硅酮也与该过程兼容。此外,可以通过添加填充剂和添加剂(例如玻璃和碳纤维)或混合不同的颗粒(例如PC/ABS混合物)来实现所需的外观和功能性来量身定制其性能。以下是常用注射材料材料的概述:

| 材料 | 特征 |

| 聚丙烯(PP) | 超低密度和成本,出色的流动和耐化学性;低刚度和较差的紫外线/氧化耐用性。 |

| 聚乙烯(PE) | 耐化学性,可在HDPE/LDPE中获得强度或柔韧性;刚性低,粘附不良。 |

| 聚苯乙烯(PS) | 非常刚性和尺寸稳定;易于塑造;易碎强度易碎。 |

| 丙烯腈丁二烯苯乙烯(ABS) | 坚韧而耐撞击,表面效果良好和可模态;适度的耐热性,长期的可风化性。 |

| 乙酰(POM) | 高刚度,低摩擦和吸水,良好的尺寸稳定性;有限的高温性能。 |

| 丙烯酸(PMMA) | 光学晶体清除,紫外线/耐候性,高刚性;易碎,容易压力开裂。 |

| 尼龙(PA) | 出色的韧性,磨损和抗疲劳性,高强度;需要干燥和设计补偿的吸湿性(吸收水分)。 |

| 聚丁烯二苯二甲酸酯(PBT) | 坚固,僵硬,吸收低水分和良好的电绝缘层;中等收缩 - 需要正确的门控。 |

| 聚碳酸酯(PC) | 高冲击强度,自然透明度,宽温度范围;对压力开裂敏感,需要均匀的壁厚。 |

| 多醚乙醚酮(PEEK) | 特殊的化学/热电阻和机械强度;非常昂贵,需要专门的成型。 |

| 热塑性弹性体(TPE) | 橡胶等柔韧性和柔软的感觉,良好的化学/天气耐药性;较低的负载轴承能力。 |

| 热塑性聚氨酯(TPU) | 出色的耐磨性和弹性,良好的负载;可以粘在霉菌中 - 需要优化的草稿和释放。 |

| PC/ABS | 平衡韧性和耐热性和比PC更容易可塑性,并且比ABS更好的稳定性;中度耐化学性。 |

为了确保以最小的缺陷和最低的成本生产零件,设计师应遵循一些已建立的准则。以下各节概述了设计零件进行成型零件时的关键注意事项:

壁厚会影响注射模制部分的机械性能,整体成本和外观。设计师需要了解两个壁厚术语:

尽可能在您的部分保持均匀的壁厚。这可以促进冷却,从而导致更加一致的收缩,并有助于减少应力浓度,变形和其他注入成型缺陷。

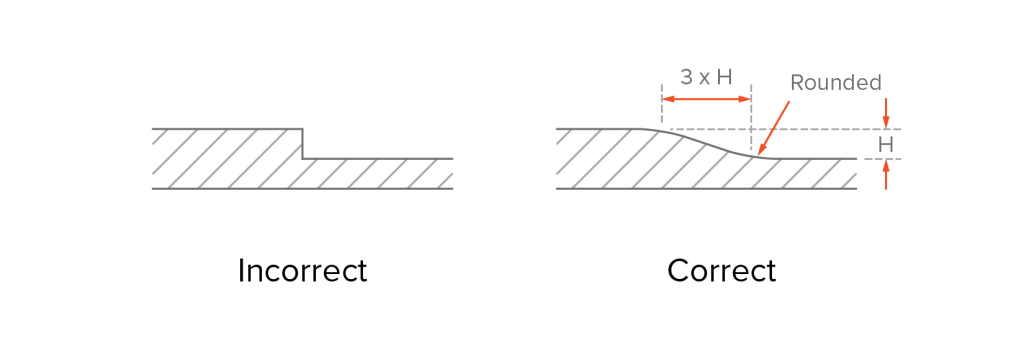

均匀的壁厚并不一定意味着每个壁必须具有完全相同的厚度。相反,它强调最大程度地减少相邻壁之间的巨大变化。通常,壁的厚度应不少于40%至60%的相邻壁。当由于功能或结构原因而需要厚度变化时,过渡应逐渐 - 使用厚度至少是厚度差的长度或圆角的3倍,以避免流动或冷却的突然变化,这可能导致部分失败。

名义壁厚是指零件的目标或平均厚度,它是设计的起点。适当的壁厚有助于确保足够的零件强度并减少材料浪费。它还为模具设计,处理参数,设备设置和材料选择奠定了基础。

太厚的墙壁增加了收缩和变形的风险。它们还需要更多的材料和更长的周期时间,从而提高了生产成本。另一方面,太薄的墙壁可能会太快凝固或捕获空气,从而导致短镜头,这是由于不完整的模具填充而导致的。

为避免这些问题,请始终将壁厚保持在建议的材料的建议范围内。以下是常见塑料树脂推荐的壁厚列表:

| 材料 | 推荐壁厚((在) | 推荐壁厚(毫米) |

| 乙酰(POM) | 0.030–0.120 | 0.76–3.05 |

| 丙烯酸(PMMA) | 0.025–0.500 | 0.64–12.70 |

| 丙烯腈丁二烯(ABS) | 0.045–0.140 | 1.14–3.56 |

| 尼龙(PA) | 0.030–0.115 | 0.76–2.92 |

| 聚丁烯二苯二甲酸酯(PBT) | 0.080-0.250 | 2.032-6.350 |

| 聚碳酸酯(PC) | 0.040–0.150 | 1.02–3.81 |

| 多醚乙醚酮(PEEK) | 0.020-0.200 | 0.508-5.080 |

| 聚醚酰亚胺(PEI) | 0.080-0.120 | 2.032-3.048 |

| 聚乙烯(PE) | 0.030–0.200 | 0.76–5.08 |

| 多苯基硫磺(PPSU) | 0.030-0.250 | 0.762-6.350 |

| 聚丙烯(PP) | 0.035–0.150 | 0.89–3.81 |

| 聚苯乙烯(PS) | 0.035–0.150 | 0.89–3.81 |

| 热塑性弹性体(TPE) | 0.025–0.125 | 0.64–3.18 |

| 热塑性聚氨酯(TPU) | 0.025–0.125 | 0.64–3.18 |

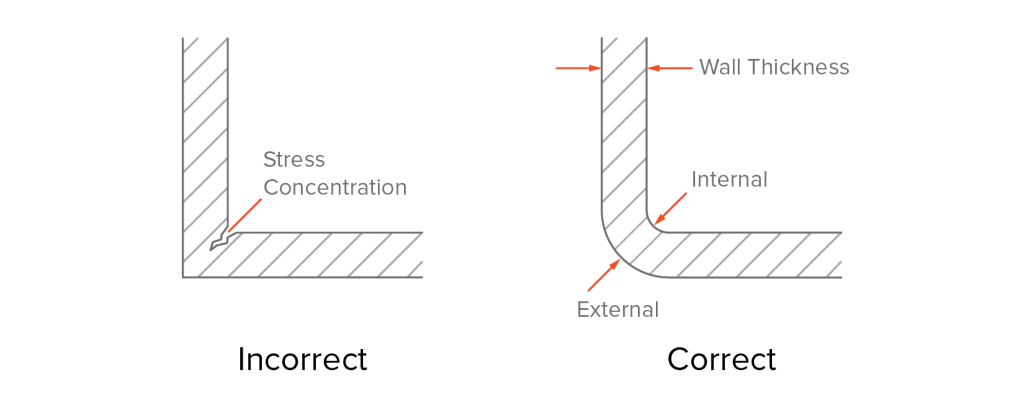

锋利的角落倾向于集中压力,使降解更加困难,并在模具表面加速磨损。材料在这些急剧过渡时会积聚或冷却,从而导致流量线或其他缺陷。此外,锋利的角落通常需要使用EDM(电气排放加工)来形成模具,从而提高工具成本。

最好的做法是使用圆角。一般设计指南如下:

▪使用至少50%的壁厚的内部半径(如果空间有限,则最少25%)。

▪使外部半径等于内部半径和壁厚。

分隔线是形成的接缝,模具的两个半相遇。它通常出现在模制部分的表面上,并且是注射成型的不可避免的特征。分隔线的放置会影响霉菌的复杂性,生产效率以及零件的最终外观或功能。

一个直观的想法可能是将分开线直接沿零件中间。但这并不总是可能的,甚至不是实用。实际上,应将隔线定位在战略上,以平衡视觉吸引力,功能和霉菌的复杂性。例如:

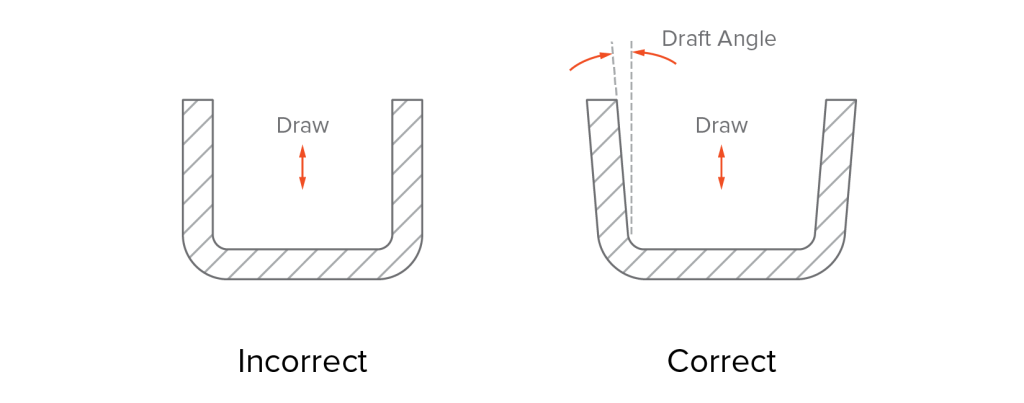

草稿是施加到注射零件的垂直表面的角度,以使模具从模具中弹出光滑。没有足够的草稿,该部分将紧密接触霉菌表面,冒着弹出过程中过量力的风险。这可以降低零件的质量,导致零件,甚至可能损坏工具。

许多CAD软件程序可以轻松添加草稿角度,但是最好在设计的最后阶段应用它们以防止不必要的复杂性。在确定适当的草稿角度时,必须考虑以下因素:

不同的塑料具有不同的流动特性,这会影响所需的截止角度。聚丙烯(PP),聚乙烯(PE)和聚苯乙烯(PS)等材料通常具有良好的流量和低粘度。对于这些材料,通常足够的1°至3°的汇总角度就足够了。相比之下,热固性塑料(如环氧树脂和酚醛树脂)通常需要更大的草稿角度(3°或更多),以确保光滑的弹出。

草稿与注射成型零件的表面质地和光滑度有关。更顺畅的饰面需要更少的草稿,而较重的质地需要更多。例如:

▪为了平滑的饰面,通常需要大约1-2°的草稿角度。

在注射成型过程中,来自模具的质地会转移到零件的表面。您正在设计的产品类型将影响您选择的霉菌饰面。塑料行业协会(SPI)和德国工程师协会(VDI)等行业组织以及Mold-Tech(MT)和Yick Sang(YS)等公司已经建立了标准化的分类,用于抛光和质感的霉菌饰面。这些标准有助于根据表面饰面要求指导适当的草稿角度选择。

下面的表面饰面图列出了最常见的饰面的推荐草稿角。

| SPI标准 | 草稿(°) | 霉菌技术纹理 | 草稿(°) |

| A-1 | 0.5 | MT-11000 | 1.0 |

| A-2 | 0.5 | MT-1110 | 1.5 |

| A-3 | 0.5 | MT-111020 | 2.5 |

| B-1 | 1.0 | MT-111030 | 3.0 |

| B-2 | 1.0 | VDI纹理-PC | |

| B-3 | 1.0 | VDI-18 | 1.0 |

| C-1 | 1.5 | VDI-24 | 1.5 |

| C-2 | 1.5 | VDI-33 | 3.0 |

| C-3 | 1.5 | YS纹理 | |

| D-1 | 2.0 | ys1xx | 1.0 |

| D-2 | 2.5 | ys3xx | 4.0–5.5 |

| D-3 | 3.0 | ys5xx | 6.0–12.0 |

通过模具打开的方式将草稿角度开头 - 模具的“绘制”方向。否则,该零件可能会粘在容纳喷射销的一半上,并且不会正确释放。此外,请确保不仅将草稿应用于所有垂直墙壁,还将草稿应用于孔或老板等任何功能。

例如,想象一个带有四个孔的矩形部分。如果将孔朝向腔,则在造型后可能将零件固定在那里。取而代之的是,将它们起草到核心系统所在的核心方面,因此销钉可以干净地将零件推出。

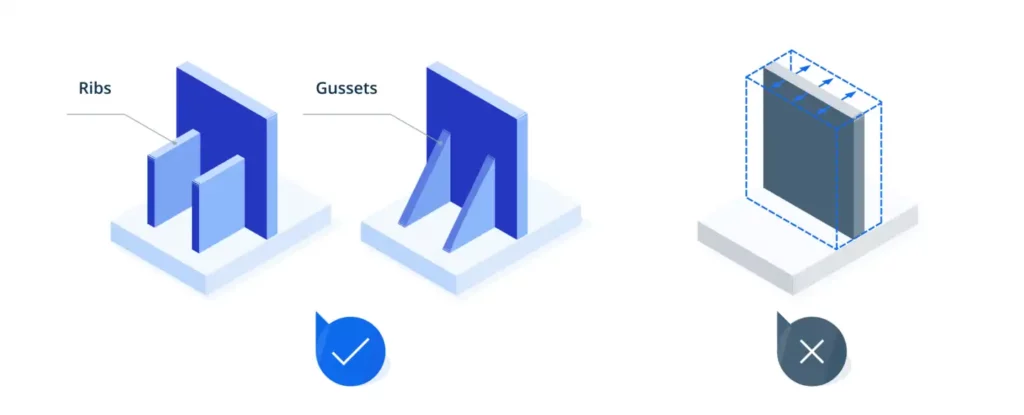

肋骨和毛刺都用于增强局部结构并改善零件的刚度,而无需增加整体壁厚。

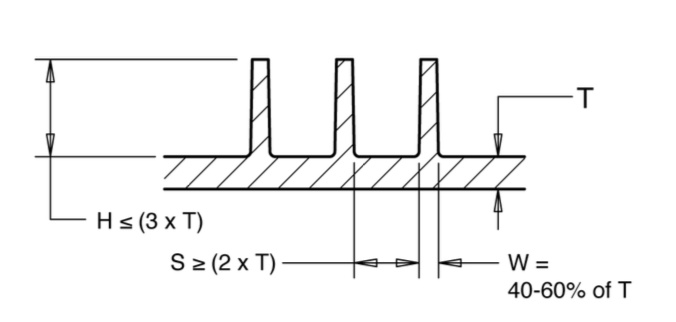

肋骨是细长的,像壁一样的突起,从零件的表面延伸(通常跨过宽阔的壁墙区域或内部盒形特征),以均匀地分配负载并改善整体刚度。为了确保有效的肋骨设计,请遵循以下最佳实践:

▪肋骨厚度应为主壁厚度的40–60%。老板或孔边缘)提供额外的冷却室并防止热点。

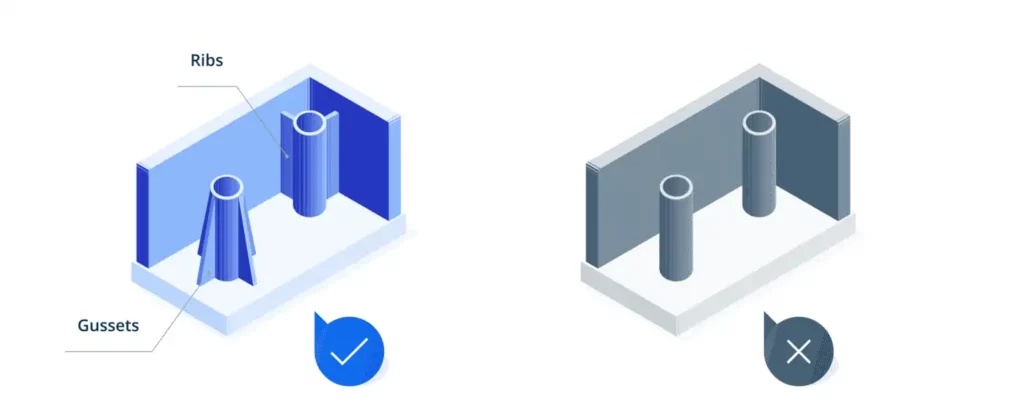

毛刺是位于墙壁,船长或肋骨连接处的小三角形或梯形板,以增强局部高应力点。角斗士设计的最佳实践包括:

▪狼人通常应该像墙壁一样大约三分之一到一半。实际上,您通常只需要大约该老板高度的30–50%,这足以在大多数情况下提供支撑。半径为0.25至0.5倍的壁厚通常是合适的。

老板是旨在接收插入物,自动敲击螺钉或用于组装或安装的销钉的圆柱形特征。它也可以看作是有助于整体结构强度的圆形肋骨。应该避免独立的老板。始终使用肋骨或毛刺将它们连接到相邻的墙壁或表面,而不是完全集成到墙壁本身中。

设计老板时,请记住以下内容:

▪将需要结构性完整性或需要固定强度的老板放置,例如在螺钉位置。稍微稍微超大孔直径以补偿塑料收缩,并确保在成型后确保适当的贴合。

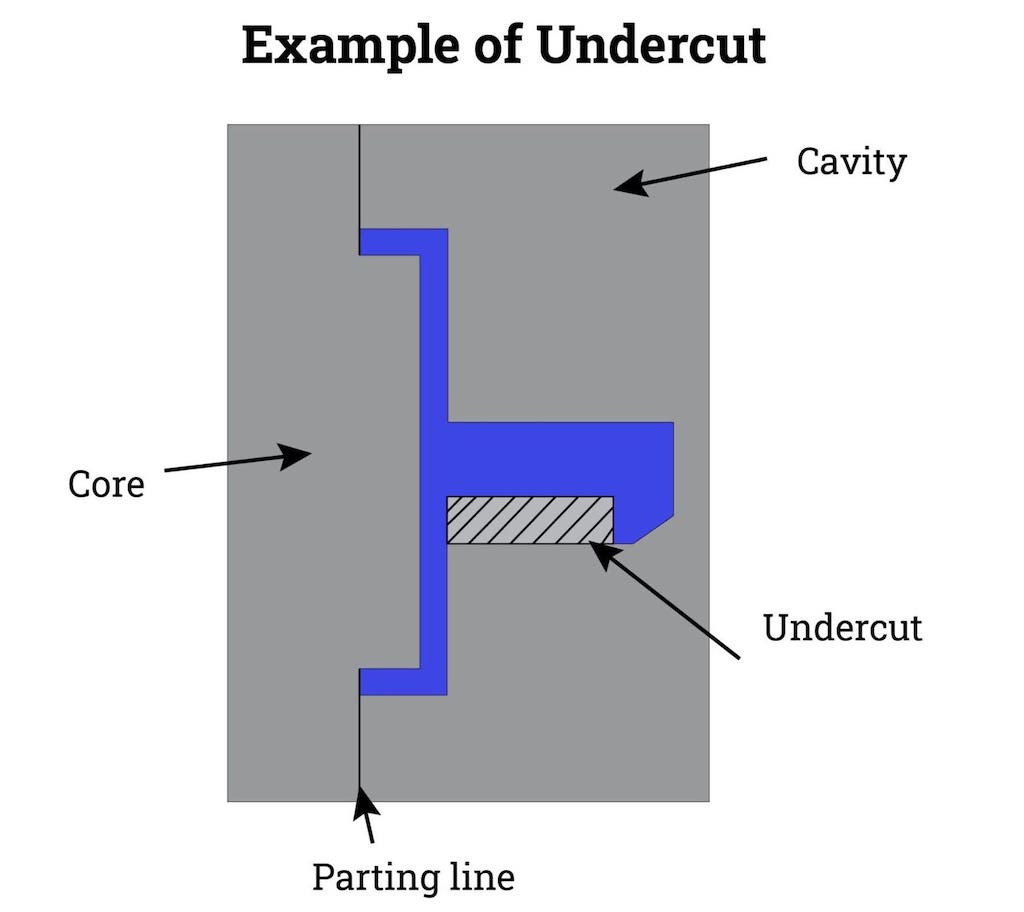

底切是嵌入式或伸出的特征,它们在零件和一半之间形成互锁,从而防止沿模具开口方向清洁弹射。常见的例子包括钩子,快照,孔,凹槽以及垂直或横向模具分开方向的侧面插槽。

虽然有时对于机械功能或组装拟合是必需的,但它们通常需要其他工具,例如滑动芯,起重器或凸轮,这会增加模具的复杂性,周期时间和制造成本。设计不当会导致弹射困难,部分失真,磨损过度或工具故障。

一些底切的设计指南如下:

▪尽可能通过修改几何形状,重新定位零件或移动分隔线,以使其与模具的拉力方向保持一致并消除凹槽的特征。弹性体)。避免使用PP/PE,除非底切高的高度≤0.3mm,墙壁非常薄。在倒角中提供30°–45°的铅,并在撞击的脸上添加0.5°–1°的草稿,以确保弹出光滑。模具。

文本和符号(例如零件号,徽标,回收标记)通常在模制零件上浮雕或折叠,以提供可追溯性,品牌或法规合规性。这里有一些有用的提示:

▪ Use raised (embossed) text rather than recessed (engraved) when possible, as engraved text requires more complex mold tooling, accelerates tool wear, and increases cost—especially for high volumes or intricate designs.

▪ Consider embossed text with a height of 0.5 mm.

▪ Choose simple sans-serif fonts (e.g., Arial, Helvetica) to improve readability, ensure consistent plastic

▪使用均匀的笔触厚度和最小字体尺寸20点(大约7毫米的高度)。

▪避免在薄壁,尖锐的角,肋骨或高颜色的表面上放置文本,因为这些区域更容易出现缺陷,下沉的距离。简化加工并防止弹射过程中的失真。

注射式耐受性定义了零件尺寸与其名义设计的允许偏差。在设计中,应将更严格的公差应用于关键特征,例如组装界面,密封凹槽和定位孔,因为这些功能直接影响拟合和功能。对于非关键维度(例如非负载表面的宽度),可以使用较宽的公差来降低制造成本。

有两个共同的公差水平:

在设计过程中,必须根据材料收缩来调整尺寸公差。不同的塑料具有不同的收缩率 - 草晶体材料(例如,PA,PP,PE,PO,POM)比无定形材料(例如ABS,PC,PC,PMMA)更收缩。尽管收缩通常是可以预见的,但树脂制剂或加工条件(例如熔体温度)的略有变化会影响最终部分大小。随着零件尺寸的增加,收缩变化变得更加明显。根据材料的不同,您应该期望与收缩相关的耐受性约为±0.002英寸/英寸(0.05mm/mm)。

公差堆叠分析也必须在多部分组件中考虑,因为即使每个单独的特征(例如,一个孔)在其指定的公差范围内,累积变化也可能导致未对准,尤其是当不同零件的多个孔需要保持一致以使紧固件通过。

请注意,霉菌公差也会影响最终零件质量。标准的霉菌加工公差约为±0.005“(0.13mm),但是高精度零件可能需要更紧密的公差。此外,霉菌会随着时间的推移而经历磨损,这可能会导致维度漂移。计划维护和整修在长期生产过程中保持一致的零件质量,这一点很重要。

零件设计和模具设计与确定注塑成型产品的成功密切相关。作为一部分设计的重点是几何和功能,模具设计将这些要求转化为可制造的工具。以下一节概述了模具设计的基本方面:

模具工具由标准模具底座,空腔和核心插入物以及任何移动组件(幻灯片,起重器,弹出器板等)组成。模具底座提供了刚性的框架 - 持有指南柱,支撑板和射血系统 - 腔和核心插入的腔体定义了零件的形状。他们一起控制了每个部分的模制。

良好的模具设计应该:

▪使用标准基础(例如DME或HASCO)进行具有成本效益的采购和易于更换磨损的组件。保持温度均匀并最大程度地减少翘曲或收缩变化的腔体。

▪包括足够的草稿和弹出空间,因此零件清晰释放,周期时间保持短暂。

▪对于新产品,单个空腔模具通常是验证设计的最快,最具成本效益的方法。设计最终确定后,您可以移至多腔或家庭模具以扩大生产。

门是熔融塑料流入霉菌腔的入口点。它们的大小,形状和位置对零件外观,结构强度以及造型缺陷(例如流量标记和焊缝线)具有很大的影响。

▪较大的零件需要更大的门以维持压力和流量以使其完全填充。留下一个小的痕迹,将它们放在分开线上,以便于修剪和最小的可见度。

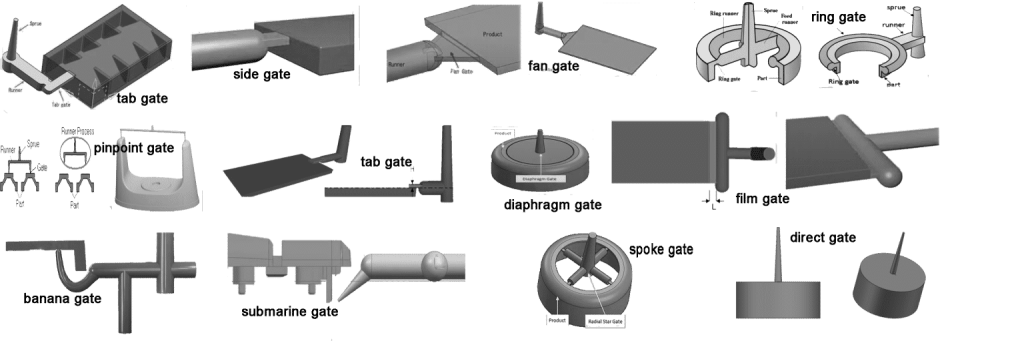

大门可以通过修剪方法(手动或自动)进行分类,并且某些类型更适合特定的零件几何形状。下图显示了大门的常见例子。

▪边缘门(标准门):沿隔线的矩形横截面;平坦或矩形零件的理想选择;可以锥形以更好地流动。

▪粉丝门:宽阔的开口,用于大或薄壁的零件;最小化剪切并改善填充余额。

▪标签门:带有小标签的边栅极变体可吸收剪切和热;适用于剪切敏感材料。

▪隔膜门:核心周围的圆门,以获得同心流动;良好的平衡,但很难修剪。

▪环门:围绕芯的连续环,甚至径向填充;用于管状零件。

▪Skoke Gate:带径向肋的环门变体;对对称的管状部分有益,但保持同心性是有挑战性的。

▪电影(Flash)门:大/薄零件的非常薄的大门;确保均匀填充,但留下一个长长的痕迹,需要手动修剪。

▪潜艇(隧道)门:在分街线下方的倾斜入口;在弹出时自动断裂,以减少瑕疵。

▪精确门:在隔线内部的小,直接的门;高流量材料和化妆品零件的理想选择;在多腔或精度模具中常见。

Runner系统将塑料从浇口转移到大门,进入霉菌腔。跑步者的设计会影响材料流,周期时间和零件质量,尤其是在多腔或家庭模具中。有效的跑步者系统可确保熔融塑料均匀流向所有腔。平衡流程阻止缺陷,例如尺寸变化,短镜头和焊缝线。不均匀的分布还会导致局部过热或填充水不足,从而影响强度和表面饰面。

跑步者通道的形状和大小直接影响流动行为和处理效率。全能跑步者降低了压力损失,但增加了工具的复杂性,而梯形或半圆形跑步者更容易机加工,但效率较低。超大跑步者浪费材料和缓慢的冷却;尺寸过多的限制流量,可能导致不完整的填充。在多腔模具中,跑步者应是对称且均匀分布的,以确保每个空腔同时填充。

Runner系统有两种主要类型:

跑步者系统必须与门和冷却系统协调设计。精选的布局可以减少周期时间,提高一致性并支持高效的高质量成型。

一旦固化,将使用喷射器销将模制部分从腔中推出。它们的位置和设计显着影响零件质量,弹出效率和霉菌寿命。设计建议是:

▪在非颜色表面上的位置弹出器引脚,例如靠近分隔线。弹射销以扩散负载并防止变形。例如,带有边缘或风扇大门的零件可能需要额外的销钉才能平衡射血。

冷却系统保持霉菌温度以控制收缩,周期时间和最终零件质量。应将通道路由均匀冷却,并在较厚的部分周围保持间距(距离腔体3-5mm)。确保冷却线与门,跑步者或弹射硬件不冲突。适当的通道直径(通常为6-10mm),平衡的歧管进一步提高了热一致性和缩短周期时间。

既然您对注塑设计如何影响生产性,性能和成本有了更清楚的了解,那么该向前迈进了。一旦准备就绪,Chiggo便提供了免费的DFM(设计用于制造性)分析以及您的报价要求。该分析有助于确定与制造和注射成型有关的潜在问题或风险。

接下来是什么?创建一个原型在工具开始之前,可以帮助验证您的设计决策。Chiggo在这里为了指导您完成注入成型旅程的每个步骤,以确保从设计到生产的平稳过渡。

卡扣接头是使用互锁功能连接两个或多个部件的紧固机构。它们是最有效、最简单的零件组装方法之一,常见于我们周围的日常用品中,例如塑料瓶盖、电池盖、智能手机外壳、笔盖、食物储存盖和许多塑料玩具零件。

车床切削刀具是安装在车床上(无论是手动车床、木工车床还是数控车床)的专用工具,用于对旋转工件进行成形、切割或精加工。这些刀具通常由固定在车床刀架上的柄和直接与工件接合的切削刃组成。它们有各种形状、尺寸和材料可供选择,与不同的刀具路径结合使用时,可以执行一系列操作,例如车削、端面、螺纹加工和切断。

塑料制造塑造了现代世界,将原始聚合物转变为从一次性包装到精密航空航天组件的所有事物。但是,并非所有塑料都是平等的。商品和工程塑料是两种常见的热塑性塑料类型,可以反复熔化,重塑和固化。商品塑料专为经济高效的日常物品生产而设计,而工程塑料为苛刻的应用提供了出色的性能。在本文中,我们将讨论每种独特的特征,主要类型和应用。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español