English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

铜、黄铜和青铜通常被归类为有色金属,属于同一类红色金属。它们均具有耐腐蚀、高导电/导热性和可焊接性等特点,使其广泛应用于建筑、电子、艺术品、机械等行业。

虽然这些金属具有相似的特性,但每种金属都具有对于特定应用至关重要的独特特性。了解它们的差异对于选择最适合您的项目的非常重要。

本文展示了每种材料的独特特性,阐明了铜、黄铜和青铜之间的差异。我们将指导您找到更好的解决方案,为您的项目选择合适的材料。

铜,在元素周期表中标记为Cu,是一种天然存在的金属元素,具有独特的红橙色。它是自然界中发现的少数可以直接加工的金属之一,而且由于铜更纯净,它通常具有更高的价值,并且能够在不损失任何质量的情况下回收利用。

铜根据其纯度以及其他添加元素的类型和含量分为各种等级。以下是一些常见的铜牌号:

电解韧铜(ETP)铜(C11000):含铜量至少为99.90%,是最常见的铜牌号。它不仅具有最高水平的导热性和导电性,而且还具有出色的成型性和延展性。

无氧高导 (OFHC) 铜 (C10100):一种含氧量极低的高导铜。这一特性增强了其导电性并降低了氧化风险。

脱氧高磷(DHP)铜(C12200):机械性能与C11000相似,但含有少量磷。这种添加可以去除金属中的氧,增强其可焊性和钎焊能力,同时还可以防止氢脆。

碲铜(C14500):含有少量碲,通常在0.4%至0.7%之间。碲的添加增强了机械加工性,而不会显着影响电导率。

黄铜是一种主要由铜和锌以及微量其他金属组成的合金。锌和这些附加元素的比例显着影响黄铜的颜色(从更深的红铜到浅金)和机械性能。例如,增加锌含量通常会提高强度,但可能会降低延展性,使合金更硬、更脆。此外,由于含有锌,黄铜的成本通常比纯铜便宜。

黄铜有多种等级,主要根据铜与锌的比例以及其他合金元素的添加量进行分类。常见的有以下几种:

插装式黄铜 (C26000): 这种合金通常由 70% 的铜和 30% 的锌组成,擅长冷加工,具有良好的强度和延展性。它非常适合弹药外壳、散热器芯、热交换器以及连接器和端子等电气部件。

黄黄铜(C27200):锌含量比C26000高,具有亮黄色,成型性良好。它经常用于工业和建筑应用。

低铅黄铜 (C33000):这种合金具有低铅含量,易于加工,符合更严格的环境标准,非常适合饮用水系统等配件。

钟表黄铜(C35300):其优异的机械加工性能可实现精密加工,特别是在钟表制造中。

易切削黄铜 (C36000):以出色的延展性和机械加工性而闻名,广泛用于软焊、钎焊以及制造配件、紧固件和阀门。这是最常见的黄铜类型。

建筑青铜(C38500):因其出色的机械加工性和精美的外观而被选择,是建筑五金和装饰元素的理想选择。

海军黄铜 (C46400): 含有少量锡,具有卓越的耐海水腐蚀性能,非常适合海洋应用和暴露在恶劣环境中的部件。

青铜是一种金棕色合金,主要由铜和锡组成,还含有少量铝、锰、硅和磷等元素。它已经使用了数千年,可以追溯到公元前 3500 年的古代文明。

随着金属加工技术的进步和对改善材料性能的需求的增加,研究人员已经探索添加其他元素来增强青铜的性能。以下是青铜器的常见品种。

高铅锡青铜(C93200):常用于轴承(通常称为“轴承青铜”)、衬套、泵和阀门组件以及中等强度和良好耐磨性的机械应用。需要撕裂。

铝青铜(C95400):被称为最硬、最强的青铜类型,在盐水中具有很强的耐腐蚀性,适用于泵、阀门和船舶部件。它还用于重型应用,例如飞机起落架。

磷青铜(C51000):磷青铜以其优异的抗疲劳性、良好的耐腐蚀性和高强度而闻名,通常用于弹簧、紧固件、电气连接器和轴承等部件承受重复的压力和恶劣的环境。

硅青铜(C65500):具有高强度、优异的耐腐蚀性(特别是在海洋条件下)和良好的机械加工性。它广泛用于船舶硬件、建筑应用以及泵和阀门组件,这些领域的使用寿命和美观性至关重要。

为了区分它们的不同属性,我们先通过下表进行初步比较。

| 财产 | 青铜 | 黄铜 | 铜 |

| 元素组成 | 铜、锡、其他 | 铜、锌、其他 | 纯铜 |

| 颜色/外观 | 红棕色 | 黄金般的 | 橙红色 |

| 耐腐蚀 | 出色的 | 中间的 | 非常好 |

| 电导率 | 缓和 | 高的 | 非常高 |

| 导热系数 | 229~1440 BTU/小时-英尺²-°F | 64 BTU/小时-英尺²-°f。 | 223 BTU/小时-ft²-°f |

| 熔点 | 大约。 950 - 1050°C | 大约。 900-940℃ | 1085℃ |

| 密度 | 7.5~8.8g/c㎥ | 8.4~8.7g/c㎥ | 8.96g/c㎥ |

| 硬度 | 40~420 BHN | 55~73 伯明翰 | 35 BHN |

| 屈服强度 | 125-800兆帕 | 95至124兆帕 | 33.3兆帕 |

| 抗拉强度 | 350至635兆帕 | 338至469兆帕 | 210兆帕 |

| 机械加工性 | 从公平到良好 | 良好到优秀 | 公平的 |

| 焊接性 | 贫穷的 | 好的 | 出色的 |

接下来我们从元素成分、外观、耐蚀性、导电性、密度重量、硬度、强度、切削加工性、焊接性等方面进行具体比较。

铜是一种纯元素金属,化学符号为Cu,原子序数为29,在元素周期表中。

黄铜是一种铜锌合金,含有铜(60%~90%)和锌(10%~40%),偶尔还与锡、铅、铝或镍形成合金。

青铜主要由铜(80%~90%)和锡(10%~20%)组成,偶尔添加铝或锌等其他元素。

黄铜,顾名思义,具有类似黄金的外观。这使得很容易与其他两者区分开来。青铜和红铜具有相似的红棕色。相比之下,与青铜的暗金色相比,铜具有独特的红橙色。此外,青铜的表面经常呈现出微弱的环,这可以作为一个重要的区分特征。

青铜通常比铜和黄铜表现出更好的耐腐蚀性,特别是由于其锡含量,在盐水环境中。此外,通过加入铝和磷等附加元素可以增强其抵抗力。

铜虽然在海洋环境中的抵抗力稍差,但随着时间的推移会形成一层铜绿保护层,有助于防止进一步恶化。

黄铜虽然仍具有一定的抵抗力,但通常抵抗力较差,并且在暴露于特定化学品或盐水条件时可能会加速腐蚀。

铜、黄铜和青铜由于其不同的成分而表现出不同水平的导电性和导热性。

在电气方面,铜因其出色的导电性而成为最著名的金属之一,拥有 100% 的导电率。黄铜的电导率约为铜的 28%,而青铜则落后于铜,约为 15%。

从热学角度来看,青铜在三者中具有最高的导热率,铜位居第二,黄铜的导热率最低。

铜是一种纯元素,密度相对较高,为 8.96g/cm3,是三种金属中重量最高的。黄铜是铜和锌的合金,其密度随着锌比例的增加而降低。这是因为与铜相比,锌的密度较低(7.14 克/立方厘米)。青铜主要是铜和锡的合金,其密度根据锡或其他附加元素(例如铝、硅或磷)的用量而变化。锡的密度约为7.31克/立方厘米,低于铜的密度。

根据布氏硬度值,青铜>黄铜>铜。

纯铜是三种金属中最软的,而青铜是最硬的,但由于更脆而容易破裂。

强度是指材料在受到外力作用时抵抗变形和破坏的能力。硬度和强度(屈服强度和拉伸强度)之间存在很强的相关性。较硬的材料通常强度更高,但延展性可能较差。因此,就强度而言,青铜>黄铜>紫铜。

由于铜质较软,加工起来有点困难。一般来说,有效的加工需要正确的工具和技术。在加工过程中,它往往会产生长而粘的切屑,如果管理不当,有时会导致问题。

青铜具有良好的切削加工性。其适度的硬度和强度可降低变形风险,使其能够承受切割和其他加工操作。此外,大多数青铜合金的磨损率相对较低,有助于提高加工工具的耐用性。然而,一些青铜合金,如高硅青铜或其他特殊青铜合金,可能含有磨料颗粒,会加速加工过程中的刀具磨损。

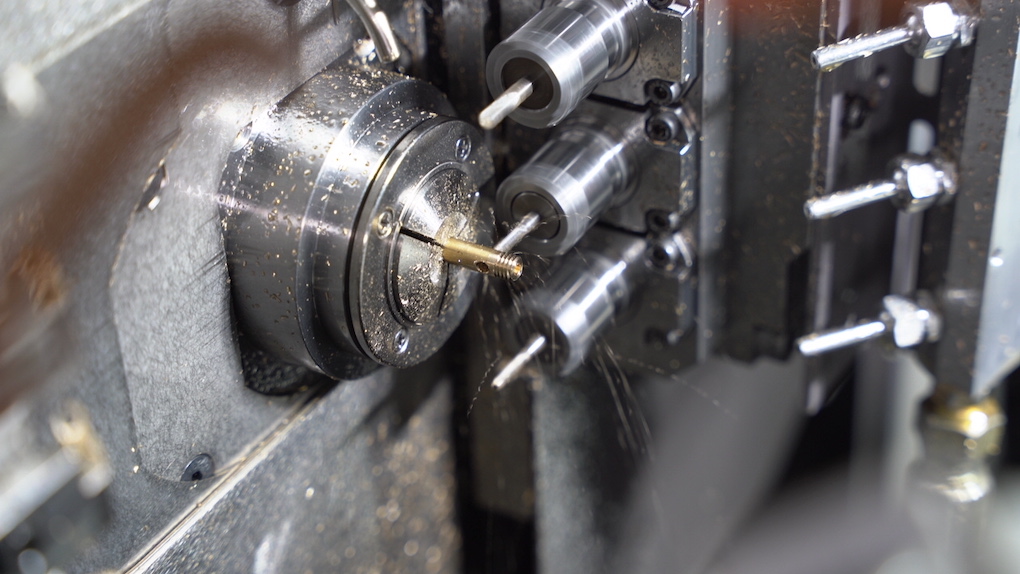

与铜和青铜相比,黄铜具有高度可加工性。它产生更短、更易于管理的切屑,使其更易于加工。此外,黄铜有时含有铅,可提高机械加工性。

所有三种金属都是可焊接的。铜通常被认为适合焊接,但其高导热性需要更高的能量输入才能实现最佳焊接。然而,无氧铜和脱氧铜由于在焊接过程中不易氧化,因此具有优异的焊接性,使其在各种应用中备受青睐。

黄铜含有锌,其沸点比铜低。焊接过程中,锌的蒸发会导致焊缝出现气孔并释放出有害的氧化锌烟雾。通常采用 MIG、TIG,尤其是钎焊等技术来缓解这些挑战。

青铜在热影响区可能会出现脆性并产生孔隙。 TIG 焊接通常用于青铜,以减少这些问题。

为项目选择合适的材料时,重要的是要考虑每种金属的所有特性以及它们将如何影响您的项目。需要记住的一些关键点将帮助您选择更好的材料。

青铜因其优异的耐海水腐蚀性能而成为海洋应用的最佳选择。

黄铜因其类似黄金的外观而广泛应用于日常生活中,例如门把手和乐器。

铜卓越的导电性使其在电线和热交换器中不可或缺。此外,由于其抗菌特性,铜经常被用来制造食品烧瓶和食品加热器。

虽然铜、黄铜和青铜都是耐用金属,但它们具有不同程度的多功能性。

铜以其卓越的延展性而脱颖而出,为涉及金属成型和弯曲的制造工艺提供了出色的灵活性。

黄铜具有优异的机械加工性和良好的延展性,使其适用于需要复杂机械加工的装饰性和功能性部件。

青铜虽然具有良好的机械加工性,但缺乏铜和黄铜的延展性,使其不太适合需要变形的应用,但非常适合暴露在腐蚀环境中的耐磨零件和组件。

铜、黄铜、青铜的成本主要由成分和加工要求决定。就其成分和元素比例而言,铜是三种金属中最昂贵的。虽然这三种材料都含有铜,但由于混入了合金元素,黄铜和青铜的含量远低于纯铜。这降低了黄铜和青铜的成本。

铜、黄铜、青铜的成本主要由成分和加工要求决定。就其成分和元素比例而言,铜是三种金属中最昂贵的。虽然这三种材料都含有铜,但由于混入了合金元素,黄铜和青铜的含量远低于纯铜。这降低了黄铜和青铜的成本。

铜及其合金青铜、黄铜广泛应用于各个行业。如果您正在寻找可靠的合作伙伴来加工金属原型和零件,那么 Chiggo 就是您的最佳选择!我们提供全面的定制金属加工服务,例如 CNC 加工、钣金制造和压铸,专为生产高质量金属零件而量身定制。

凭借 10 多年为各行业制造金属零件的经验,我们提供具有竞争力的价格和较短的交货时间。请联系我们,了解有关为您的零件选择正确材料和制造工艺的更多信息。

选择不锈钢厨具和餐具时,您经常会看到标有18/8、18/10和18/0的成绩。这些数字表明铬和镍的大约百分比,这是定义合金特性的两个关键要素。铬在钢表面形成氧化铬(CR₂O₃)的保护层,以防止生锈和氧化。镍稳定了面部中心的立方(FCC)结构,从而具有钢延展性,韧性和非磁性特性。它还增强了耐腐蚀性,并提供更明亮,更光滑的饰面。

当谈到金属表面处理时,阳极氧化通常是第一个想到的方法,尤其是铝。然而,还有一种更通用的替代方案:电镀。与仅限于特定金属的阳极氧化不同,电镀适用于更广泛的材料。通过在零件上沉积一薄层金属,可以显着增强零件的外观、耐腐蚀性、耐用性和导电性。

在各种类型的加工过程中,有时我们希望有一种加工方法能够实现刀具与工件之间的非接触。当然,我们会想到放电加工 (EDM)。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español