English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

从微型电子产品到重型工业系统,几乎每件硬件都依赖机械紧固件才能有效运行。本文深入探讨了紧固件及其广泛的应用。准备好仔细看看了吗?加入我们,一起发现:

紧固件是一种用于将两个或多个物体机械连接或固定在一起的硬件设备。它涵盖了广泛的工具类别——螺钉、螺母、螺栓、垫圈、铆钉、锚栓和钉子等各种形式。

大多数紧固件可以轻松拆卸和重新组装,而不会损坏螺钉和螺栓等部件。它们形成非永久性关节,但这并不意味着该关节很弱;事实上,如果安装正确,它们可以承受很大程度的压力。

此外,还有焊接接头和铆钉等紧固件,它们可以形成不易拆卸的永久结合。根据应用的不同,紧固件有各种形状、尺寸和材料,每种都有其独特的功能和用途。我们将在下面的段落中研究这些以及更多内容。

如上所述,紧固件有多种形式。每种类型都根据其设计和功能满足独特的应用。以下是紧固件主要类型、子类型和具体用途的详细分类。

螺钉是高度通用的紧固件,具有头部和螺纹杆,可提供强大的抓地力和抗拉力。它们有各种头部形状(例如扁平、圆形或六角形),可以适应不同的工具和审美需求。

与螺栓不同,许多螺钉(例如自攻螺钉)可以在材料中创建自己的螺纹,而无需预先钻孔。使用螺丝刀或电钻等简单工具即可快速安装,并且不需要螺母进行紧固。螺钉与多种材料兼容,包括木材、塑料和薄金属。一些最常见的包括:

顾名思义,木螺钉通常是部分螺纹的,专门设计用于连接木块。它们具有锋利的尖端和粗螺纹,使它们能够轻松穿透木材并提供牢固的抓握。

与木螺钉相比,这些螺钉具有更细的螺纹,这使得它们更适合金属和刚性复合材料等硬质材料。它们具有一致的柄直径,尖端没有锥形。通常,机器螺钉插入预先钻好的螺纹孔中或与螺母配对以进行安全组装。

金属板螺钉是自攻螺钉专为薄金属板(如金属板)和其他薄材料而设计。它们具有全螺纹柄和锋利的螺纹尖端,可以轻松地将螺纹切削到薄金属中。

自钻螺钉采用金属板螺钉的全螺纹设计,但配有钻头形状的尖端。这一独特的功能使它们能够直接钻入钢或铝等硬质基材,而无需预钻孔。它们对于固定较厚的金属材料特别有效,可提高效率并易于安装。

与主要用于室内或受保护的木材连接的木螺钉不同,甲板螺钉是专门为室外应用而设计的木螺钉。它们通常由不锈钢、镀锌钢或具有特殊防腐涂层的材料制成。甲板螺钉通常具有全螺纹柄,有些设计采用双螺纹或特殊螺纹,以适应温度和湿度波动引起的膨胀、收缩和应力。

六角拉力螺钉是大型木螺钉,设计为用扳手或套筒而不是螺丝刀驱动。它们具有粗粗螺纹和六角头,可提供出色的扭矩,是最坚固的金属和木材紧固件之一。由于这些螺钉的尺寸和强度,需要预先钻好导向孔。由于其处理重负载的能力,它们非常适合框架、甲板和重型家具等结构应用。

螺栓与螺钉具有相似的结构,具有从尖端开始的外外螺纹。与螺钉不同,螺栓不是自攻螺纹,也不会在材料中切出螺纹。相反,它们与预攻丝孔或螺母配合使用,以形成坚固的机械接头。以下是最流行的螺栓类型:

六角头螺栓有六角头;这种设计使它们可以使用标准扳手或电动工具轻松拧紧或松开,从而确保高效的组装和拆卸。它们带有机器螺纹,可以完全或部分沿螺栓长度延伸。全螺纹螺栓在需要强夹紧力的应用中表现出色,而部分螺纹螺栓凭借其光滑的杆部,可为横向承载应用提供卓越的剪切强度。

马车螺栓有一个圆形凸形金属头,后面是方颈和螺纹轴。方颈设计用于锁定在材料内,防止螺栓在安装过程中旋转并确保稳定性。这些螺栓主要用于木材应用,例如木框架或家具组装。

吊环螺栓一端具有圆形环(或“吊环”),另一端具有螺纹杆。螺纹端拧入表面,而环可以轻松连接或悬挂物体。这些螺栓通常用于需要拉力的应用,例如提升重物或将绳索和电缆固定到结构上。

这些类型的紧固件通常具有圆柱形头部,该头部带有用于驱动工具的六角形凹槽。可以使用内六角扳手或六角扳手来拧紧。与传统螺栓(例如带有外驱动头的六角螺栓)相比,内六角螺栓具有更小、更紧凑的头部。这种设计允许在狭小或有限的空间中应用高扭矩。

U型螺栓的形状像“U”形,杆部两端都有螺纹。它们可以缠绕管道或其他圆柱形物体,将它们固定在平坦的表面或结构上,而不会对管道造成永久性损坏或影响流体流动。

双头螺栓,或双头螺栓,两端都有螺纹,中间有一个无螺纹的杆部。它们用于从两侧固定两个或多个零件,通常用于需要双端紧固的法兰组件或结构连接等应用。这些螺栓可以在其一端或两端使用螺母。

螺母是螺栓不可或缺的伙伴。这些紧固件具有内螺纹,与螺纹尺寸和螺距相匹配的螺栓配对,以确保牢固的夹紧和增加的扭矩。与螺栓和螺钉一样,螺母也有各种形状和尺寸。以下是一些最常见的坚果类型:

作为标准六面螺母,六角螺母是最常见的类型,适用于通用紧固。它们很便宜,您可以使用扳手或钳子轻松组装它们。

尼龙锁紧螺母与后继结构的六角螺母类似,但具有一个额外的轴环,可容纳尼龙环或金属嵌件。这种设计有效防止高振动环境下的松动。

城堡螺母的顶部切有槽,类似于城堡的城垛。这些槽与螺栓或螺柱上的预钻孔对齐,螺母就位后,可以将开口销插入孔中以将其固定,防止松动。

法兰螺母与六角螺母类似,但底部有一个宽法兰,可用作内置垫圈。这种设计有助于将负载均匀分布在更大的区域,降低连接材料损坏的风险并增强螺母的抓力。

盖形螺母,也称为圆顶螺母,具有圆形封闭端,可覆盖暴露的螺栓螺纹。这种设计可保护螺栓螺纹免受损坏并提供成品外观。

蝶形螺母有两个突出的“翼”,无需工具即可轻松手动拧紧和松开。这种独特的设计使其非常适合需要频繁调整的应用,例如临时固定装置或夹具。

焊接螺母设计用于焊接到金属表面上,形成永久的螺纹连接点。它们通常具有小突起或脊(有时称为“自对准突起”或“安装钉”),以将组件固定在难以到达的区域。

垫圈是带有中心孔的薄圆形金属或非金属件。它们用作辅助紧固件,放置在螺栓或螺钉周围以提供与螺母或基材的接触。垫圈有多种用途,包括分配负载、保护表面、减少摩擦和防止松动。

平垫圈设计简单,是最常用的类型。它们主要用于均匀分布部件上螺母和螺栓的载荷并防止表面损坏。

弹簧垫圈具有轻微的弯曲或切口,其作用类似于弹簧,通过增加张力或预紧力来保持紧密度,防止因部件振动而导致紧固件意外松动。

与依靠弹力实现基本防松功能的弹簧垫圈不同,锁紧垫圈主要防止通过变形或摩擦而松动。它们通常用于动态负载或高振动场景,例如工业机械和汽车装配。

铆钉是一种无螺纹、永久性紧固件。它们通过插入材料中预先钻好的孔并使一端变形以将组件牢固地固定在一起,从而形成坚固耐用的连接。常见的铆钉类型有:

POP 铆钉是一种抽芯铆钉,只能从材料的一侧安装,非常适合背面接触受限的情况。它们有一个管状主体和一个心轴,当拉动时,铆钉会膨胀并将材料牢固地固定在一起。 POP 铆钉通常用于连接薄材料,例如金属板、塑料和复合材料,提供快速高效的紧固解决方案。

驱动铆钉与 POP 铆钉一样,可以从一侧安装,无需接触铆钉的背面,通常用于紧固薄材料。虽然 POP 铆钉专为高强度应用而设计,但驱动铆钉更适合轻型任务。它们常见于通用装配和轻工业应用中,特别是在家庭和低压力环境中。

三折铆钉是抽芯铆钉的一种变体,也从材料的一侧安装。它们最典型的特征是特殊的心轴,这使得铆钉体在安装时膨胀成三个不同的“折叠”。这提供了更大的表面积,比标准抽芯铆钉提供更强的保持力,并且对于不同厚度的紧固材料具有更大的多功能性。

大法兰铆钉最显着的特点是其大而宽的法兰,可以提供更大的表面积以实现更好的载荷分布。这有助于防止在安装过程中损坏较软或更脆弱的材料,例如薄金属板或塑料。

半空心铆钉在尖端设计有部分孔,可减少安装过程中所需的力。虽然它们的强度不如实心铆钉,但半空心铆钉比其他一些类型的抽芯铆钉具有更好的剪切强度,实现了强度平衡和易于安装。

锚固件是一种专门设计用于在混凝土、砖块或干墙等基材上提供稳定固定的紧固件。与螺栓或螺钉不同,锚固件可在脆性或空心基材中建立牢固的连接。最广泛使用的三种类型是:

膨胀锚栓专为混凝土、砖或石头等固体基材而设计。当螺栓或螺钉拧紧时,它们会在预钻孔内机械膨胀,产生摩擦力以将锚固件牢固地固定到位。不需要粘合剂固化时间,安装后即可使用。膨胀锚栓能够承受高拉伸和剪切载荷,适用于中型至重型紧固需求。

塑料锚栓是轻质紧固件,专为干墙或石膏等软质或空心材料而设计。当插入螺钉时,它们会膨胀,为相框或小型固定装置等轻负载提供安全、耐腐蚀的连接。

肘节螺栓的外观与传统螺栓相似,但由于其膨胀翼机构而有所不同,这使得它们的功能更像锚。它们的主要功能是通过在表面后面扩展并将负载分布到更广泛的区域,从而在中空或弱材料内提供支撑。因此,肘节螺栓可以承受比塑料或膨胀锚栓更重的负载。它们具有出色的支撑力和抗振性,这使得它们适合将镜子、架子或电视等重物固定到干墙或空心墙上。

钉子是最古老的紧固件类型之一,具有尖头平头的简单设计。与螺钉不同,它们没有螺纹,通过冲击力被驱动到材料中,依靠摩擦力和夹紧压力进行固定。它们通常是不可拆卸的,主要与木材、轻质塑料或薄金属等较软的材料一起使用。在这里我们讨论了一些主要类型的指甲:

普通钉子坚固耐用,平头大,方便锤击。它们广泛用于需要可靠紧固的结构木制品和重型项目。

盒钉比普通钉子更薄,减少了木材劈裂的可能性。它们适合轻型框架和木工,以获得干净、成品的外观。

与盒钉类似,修饰钉用于连接和修饰木制品。它们通常有较小的头部(几乎看不见),以获得干净、抛光的外观。它们是装饰工作、橱柜和其他装饰木工任务的理想选择。

屋顶钉配有宽而平的头部和防锈涂层,可以承受恶劣的天气。它们的柄部可能包括用于增强抓力的环形螺纹,这使得它们能够有效地固定木瓦或金属屋顶板。

地板钉具有独特的设计,可确保它们与表面齐平或低于表面,防止不平整。它们通常用于将地板牢固地固定到位。

紧固件由各种材料制成,以满足不同的机械、环境和美观要求。以下是最常用的材料及其主要应用:

钢材是紧固件应用最广泛的材料,约占产量的 90%。它的受欢迎程度源于其强度、耐用性和经济性。钢紧固件有各种等级,可以普通形式使用,也可以进行镀锌或镀锌等表面处理。

工业界通常使用碳钢作为紧固件,根据强度和应用具有三种标准 SAE 等级:

合金钢紧固件通常用于高负载或关键应用,例如航空航天、重型设备和高温环境。然而,它们需要适当的设计以避免脆性,特别是在极端条件下。

通过混合高铬含量,不锈钢自然形成保护性氧化层,从而提供出色的耐腐蚀性。这使得不锈钢紧固件成为恶劣环境的绝佳选择。一些最常用的牌号包括:

黄铜紧固件具有高度耐腐蚀性,并具有优异的导热性和导电性。它们通常用于电气元件、装饰装置和暴露于水的应用,例如管道系统和船用硬件。

轻质、耐腐蚀且无磁性的铝制紧固件非常适合注重重量的应用,例如航空航天和汽车行业。由于氧化层具有自愈特性,这些紧固件即使在刮擦或损坏时也能保持耐腐蚀性。制造商经常将铝与锌、硅、镁、铁和铜等元素结合起来,以增强强度和功能。

钛紧固件因其卓越的强度重量比和耐极端条件而成为首选。尽管成本较高,但它们仍然是航空航天、医疗和化学行业要求较高的应用的首选。

尽管塑料紧固件的强度通常低于金属,但由于其独特的性能(例如电绝缘和隔热、耐化学性和轻质结构)而被广泛使用。

为了确保组装安全耐用,选择正确的紧固件至关重要。以下是需要考虑的关键因素。

您最终选择的紧固件类型始终取决于您应用的具体要求。对于建筑或重型机械等重型用途,合金钢螺栓是首选,而螺钉或铆钉可能足以用于轻型连接。环境条件也很关键——不锈钢或镀锌紧固件在户外环境中防锈,而钛或耐热合金在高温环境中表现更好。不要忘记也考虑振动因素; 在高振动区域,常用的扭矩锁紧螺母可以保持紧固件牢固并防止它们松动。

选择正确的紧固件时,螺纹类型是一个关键因素。 粗螺纹 (UNC) 拧紧速度更快,圈数更少,抗剥落,并且适用于木材或较软金属等材料。相反,细牙螺纹 (UNF) 提供更好的啮合和更高的拉伸强度,这对于精密设备或需要更强的固定时是有利的。

紧固件的材料是确保其性能、耐用性和应用适用性的决定性因素。 碳钢因其强度和成本效益而成为受欢迎的选择,而合金钢为高应力环境提供了增强的强度,但其脆性需要仔细考虑。如果您的项目涉及暴露于湿气或化学品(例如水处理设施),不锈钢紧固件是完美的选择,因为它们具有出色的耐腐蚀性。 黄铜等材料具有耐腐蚀性和良好的导电性。对于减重至关重要的应用,您可以考虑铝、钛或塑料。

除了上述因素外,还有许多其他方面需要考虑,例如成本、安装时间、便利性等。如果您仍然不确定哪种紧固件最适合您的需求,请随时联系 Chiggo!我们的专业团队随时为您提供专家建议并帮助您做出最佳选择。

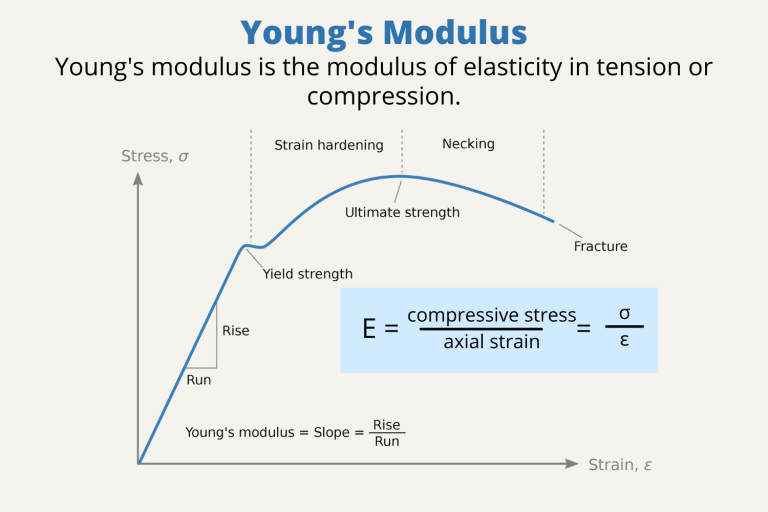

从摩天大楼到喷射机翼,每个工程结构都依靠材料刚度安全,有效地性能。 Young的模量(弹性区域的应力与应变之比)是该刚度的普遍度量。通过了解Young的模量,设计师可以准确预测多少梁将弯曲或在负载下弹跳,从而在不建造过度的情况下确保安全性。这篇文章呈现了Young的模量 - 它是什么,如何计算,比较通用材料,工业应用等E值的比较。

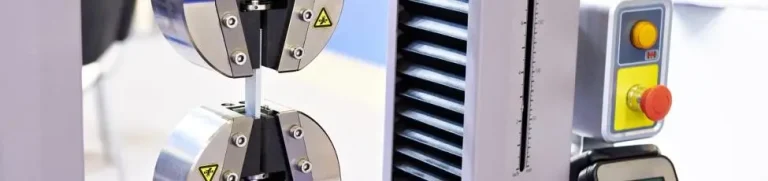

终极拉伸强度(UTS)是材料破裂前可以承受的最大应力的度量。通常通过进行拉伸测试并记录工程应力与应变曲线的情况。作为一项密集的特性,UTS对于比较张力下的材料的性能至关重要。它可以帮助工程师为必须抵抗拉伸负荷而不会失败的结构和组件选择合适的材料。

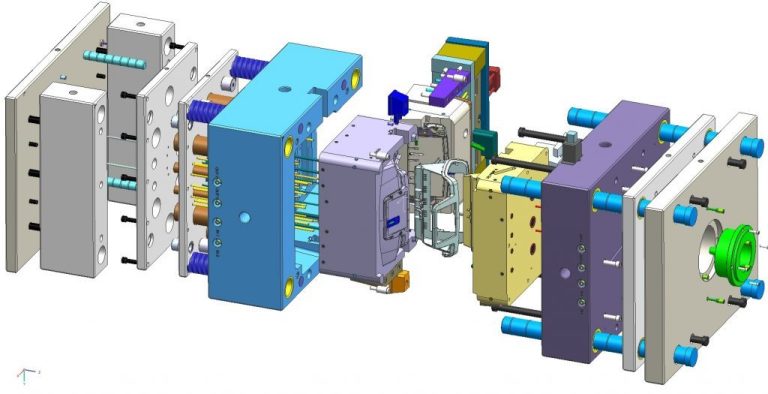

本文提供了注射成型的实用设计技巧,以帮助减轻常见错误,提高产品质量并通过避免昂贵的模具变化和返工来降低成本。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español