English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

在我们的日常生活中,我们无时无刻不在与各种金属材料打交道。您有没有想过您的智能手机外壳是由什么金属制成的?或者为什么汽车和自行车如此轻而坚固?这些问题的答案往往在于一种我们经常忽视但起着至关重要作用的金属——铝。

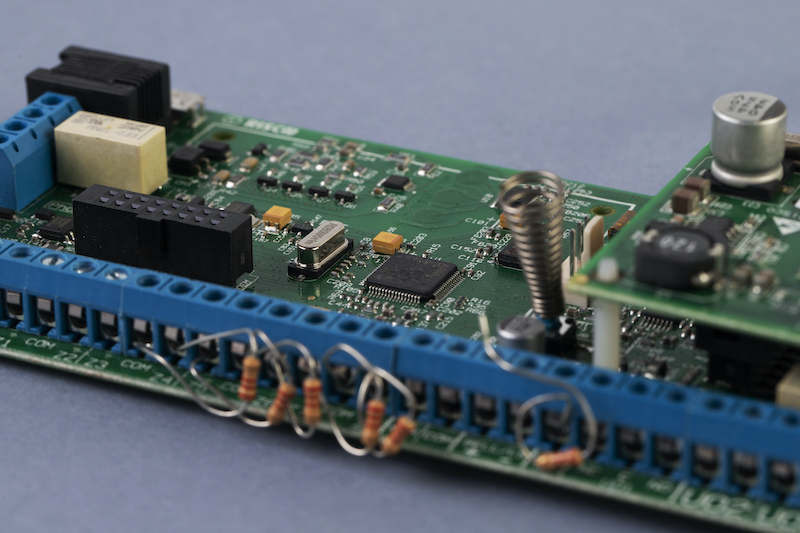

铝及其合金以其轻质、高延展性、良好的耐腐蚀性、高导电性和导热性、易于回收和优异的机械加工性等特性而闻名。它们不仅是制造电子产品的关键材料和车辆,但也广泛应用于建筑、包装和航空航天工业。

在铝合金家族中,6061和7075铝因其优异的性能而特别受欢迎。那么,这两种铝合金各有什么优点和特点呢?它们之间有什么区别?在这篇文章中,我们将一一揭晓答案。

6061铝源自6XXX系列,是最常见的通用铝合金。它含有镁、硅和铁作为主要合金元素,有助于强度、韧性和延展性的良好平衡。 6061铝具有优异的成型性、焊接性和机械加工性。此外,即使表面被划伤,它也具有出色的耐腐蚀性。如果需要进一步的保护,可以进行阳极氧化处理,添加一层薄薄的保护层,该保护层可以有多种颜色可供选择。

6061铝还具有优异的热处理性能。常见的热处理条件如T4、T6和T651可以显着增强其机械性能,改善其性能并使其更适合特定应用。

值得一提的是,6XXX系列铝合金中,6063也是热门选择,其主要合金元素为镁和硅。它具有出色的成型性和表面光洁度,使其成为挤压工艺的首选。但其强度仅为6061的一半左右,因此主要用于对强度要求不高的建筑和装饰应用,例如窗框和装饰门框。

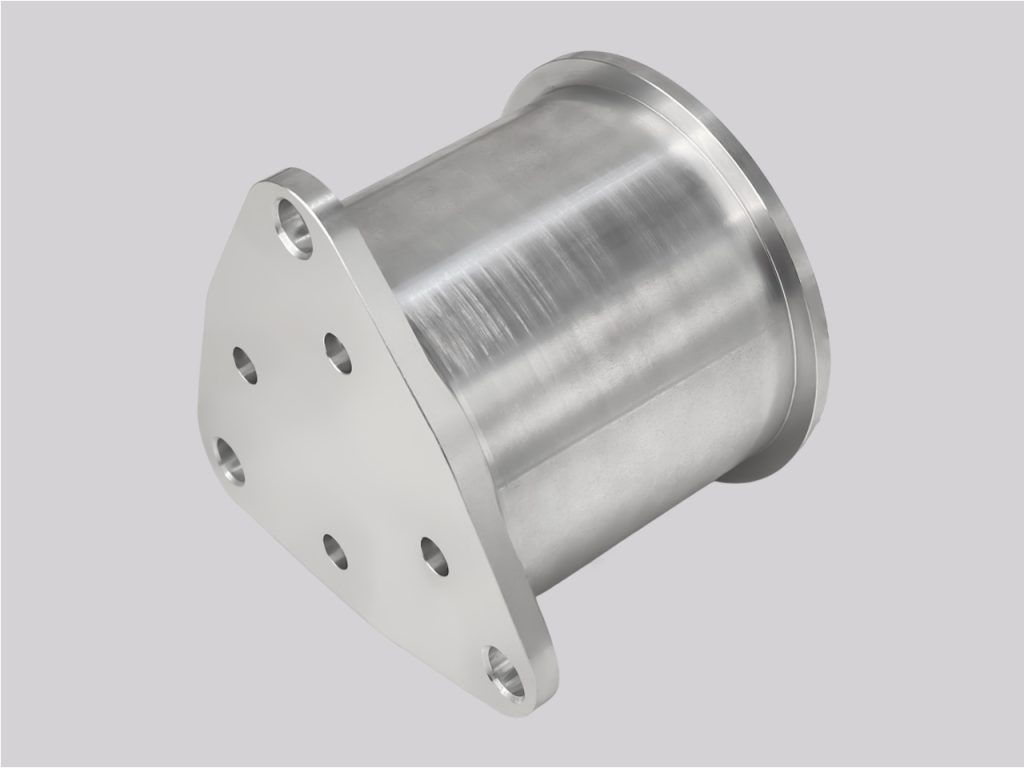

6061铝广泛用于需要一定强度和高耐腐蚀性的各种结构和工程应用,例如:

7075铝源自7XXX系列,以铜和锌为主要合金元素。它以其卓越的抗疲劳性而闻名,是现有强度最高的铝合金之一,可与许多钢相媲美。尽管7075铝合金还具有高度的可热处理性,使其能够通过热处理获得极高的强度和不同程度的抗应力腐蚀开裂能力。常见的热处理条件包括T6、T651、T73和T76。由于其强度高,7075 保持了良好的机械加工性,并且可以加工至严格的公差,尽管与 6061 相比,它需要更多的功率和特定的工具。然而,7075 不适合焊接,并且不像 6061 那样耐腐蚀,通常需要保护涂层并且成本更高。

7075铝合金还具有高度的可热处理性,使其能够通过热处理获得极高的强度和不同程度的抗应力腐蚀开裂能力。常见的热处理条件包括T6、T651、T73和T76。

7075 铝主要用于需要卓越的强度重量比和抗疲劳性的高性能结构和工程应用,特别是在:

接下来,我们将从这两种合金的化学成分、密度、机械性能、化学特性、可焊性和成本方面进行区分。

| 元素 | 6061铝 | 7075铝 |

| 铝 (Al) | 97.9% | 90.0% |

| 锌(Zn) | - | 5.6% |

| 镁 (Mg) | 1.0% | 2.5% |

| 铬 (Cr) | 0.2% | 0.23% |

| 铜 (Cu) | 0.28% | 1.6% |

| 硅(Si) | 0.6% | - |

在6061铝合金中,镁(Mg)与硅(Si)结合形成Mg2Si沉淀物,显着提高了合金的强度。

在7075铝合金中,锌(Zn)是主要合金元素,其含量高达5.6%,使合金具有卓越的强度和硬度,使其适合高应力应用。镁与锌和铜相互作用形成强化沉淀物,提高合金的优异强度。在 7075 中,Si 的作用被 Zn 和 Mg 所掩盖,其主要作用更多地与铸造过程中细化晶粒结构有关。

铝及其合金重量轻并且具有相对相似的密度。具体来说,6061和7075铝合金含有大量的铝,以及其他特定量的不同密度的金属材料。因此,两种合金的密度略有不同,分别约为 2.7 g/cm3 和 2.81 g/cm3。

这种密度的微小变化强调了合金的基本成分,并有助于其在减重至关重要的各个行业中广泛采用。

为了得到直观的比较,我们将数据整理到下表中,比较了6061和7075铝合金最常用的热处理状态T6。

| 项目 | 6061 T6铝 | 7075 T6 铝 | ||

| 公制 | 英语 | 公制 | 英语 | |

| 屈服强度 | 276兆帕 | 40,000 磅/平方英寸 | 503兆帕 | 73,000 磅/平方英寸 |

| 弹性模量 | 68.9 气压 | 10,000ksi | 71.7GPa | 10,400ksi |

| 导热系数 | 167 瓦/米-K | 1160 BTU-英寸/小时-ft2_0F | 130 瓦/米-K | 900 BTU-英寸/小时-ft2_0F |

| 熔点 | 1080-12050F | 582 - 6520C | 890-11750F | 477-6350C |

| 电阻率 | 3.99 x 10-6 欧姆-厘米 | - | 5.15 x 10-6 欧姆-厘米 | - |

| 硬度(布氏) | 95 | - | 150 | - |

| 机械加工性 | 好的 | 公平的 | ||

屈服强度是指材料在发生永久塑性变形之前能够承受的最大应力。超过这一点,当应力消除时,材料将不会恢复到其原始形状。 7075铝的屈服强度远高于6061,这主要归因于7075铝中锌和镁的含量较高。这些元素形成强化析出物,大大提高了合金的强度。

虽然6061铝也通过热处理和沉淀硬化提高了强度,但其主要合金元素镁和硅的含量较低,导致强度相对较低。然而,6061 铝不应被视为易碎,因为其 276 MPa 的屈服强度仅略低于某些低碳钢。

弹性模量是材料刚度的量度。它是弹性极限内应力与应变的比值,代表材料在施加载荷下抵抗变形的能力。弹性模量越高,表明材料越硬,在应力下不易变形。

7075 和 6061 具有相似的弹性模量(71.7 GPa 与 68.9 GPa)。这是因为弹性模量主要由材料内的原子键决定,而不是由用于生产合金的特定合金元素或热处理工艺决定。

尽管所有形式的铝合金都是良好的导热体,但不同的合金元素可以改变铝的微观结构,从而影响其导热性。 6061铝合金具有较高的导热率(167 W/m·K),主要是因为其合金元素镁和硅对铝基体的导热率影响最小。相比之下,7075铝合金由于锌和铜含量较高,导热系数较低(130 W/m·K)。这些元素形成复杂的化合物和沉淀物,分散热流,从而降低整体热导率。

7075铝合金的硬度一般高于6061。7075铝中,锌和镁的含量高,有利于形成大量的MgZn2析出物,这些析出物异常坚硬,从而显着提高了7075铝的整体硬度。铜的存在进一步放大了这种效应。尽管铜单独对硬度的贡献微乎其微,但它与锌和镁的相互作用提高了材料的机械性能。

相反,在6061铝中,由镁和硅形成的Mg2Si析出物确实提高了硬度,但由于其含量较低,提高效果有限。6061铝的T6状态是专门为平衡强度和加工性而设计的。

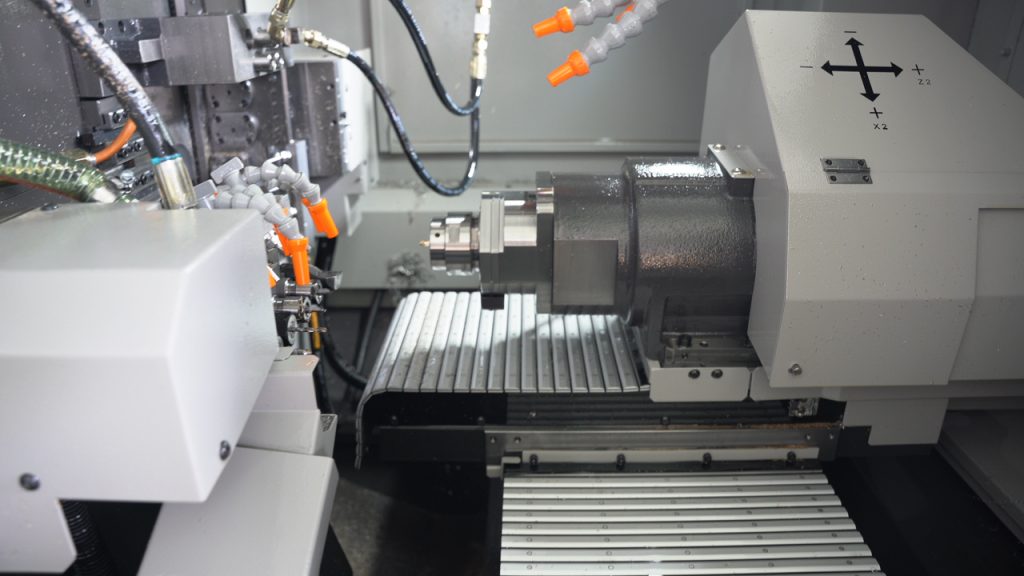

6061 和 7075 铝合金都具有值得称赞的切削加工特性。但较高的硬度和强度一般会使切削和整形变得更加困难,增加了机械加工的难度。这就是为什么 7075 铝加工起来更具挑战性。

相比之下,6061 铝可以轻松地进行切割、铣削、钻孔和铸造,由于其中等强度、延展性以及加工过程中较低的切削力,因此比 7075 铝表现出更好的机械加工性。因此,6061 铝合金成为众多机加工部件的首选,因为它和谐地融合了机加工性、强度和其他所需特性。

这里我们主要关注耐腐蚀性和阳极氧化来检查它们化学特性的差异。

6061铝合金与7075相比具有明显更好的耐腐蚀性。这是因为6061含有镁和硅,并且铜含量较低。铝基体中镁和硅形成的析出物,如Mg2Si,不会明显降低合金的耐腐蚀性能。相反,这些析出物的均匀分布有助于防止局部腐蚀。相比之下,7075铝合金中锌、铜含量较高,形成Al2CuMg、MgZn2等易腐蚀析出物。这些沉淀物会导致局部原电池的形成,使合金在暴露于潮湿或腐蚀性环境时更容易受到腐蚀。此外,铜的存在进一步促进点蚀和缝隙腐蚀。

阳极氧化是一种电解钝化工艺,可增加铝及其合金表面自然氧化层的厚度。该工艺增强了耐腐蚀性、耐磨性以及接受染料或其他涂层的能力。

6061 和 7075 铝合金都可以成功地进行阳极氧化处理,以提高耐腐蚀性和表面性能。 6061铝具有更均匀的微观结构,更容易阳极氧化,形成均匀、致密、附着力强的氧化层。另一方面,由于锌和铜含量较高,7075铝阳极氧化容易产生厚度不均匀、局部气孔较多的氧化层。 7075 上的氧化层也往往对基材的附着力较弱,使其容易剥落或开裂。因此,阳极氧化 7075 铝可能需要更严格的质量控制措施和更高的成本,以确保均匀且无缺陷的氧化层。

6061铝以其优异的可焊性而闻名。其适中的强度和良好的焊接抗裂性能有助于其整体焊接性能。该合金可以使用多种方法进行焊接,包括熔化极气体保护焊 (GMAW)、钨极气体保护焊 (GTAW) 和电阻焊。

虽然7075铝合金也可焊接,但与6061铝相比,它提出了更多挑战。该合金的高强度和硬度会导致焊接接头的应力增加和裂纹。另外,由于锌的熔点远低于铝的熔点,因此在焊接过程中锌会先于铝熔化。锌的过早熔化和挥发会导致焊接区形成富锌相,在焊接过程中容易产生气孔和裂纹,从而降低焊接质量。如果7075铝件需要连接,只能用铆钉或其他紧固件连接。

一般来说,7075铝往往比6061铝更贵。首先,7075含有较高比例的锌和铜,其成本较高,导致原材料成本较高。另外,7075铝合金的加工性能较差,特别是在切割和焊接过程中,对工艺要求和成本较高。而且,7075的高硬度和高强度导致刀具磨损更快,加工时间更长,从而增加制造成本。

到现在为止,我们对6061和7075铝合金的区别有了一个整体的了解。两者都具有优良的机械性能,应用广泛。但就您的应用而言,哪一种更适合呢?选择主要取决于具体的使用环境、性能要求和成本考虑。我们总结了以下建议,以帮助您做出明智的决定。

1、一般情况下,6061铝合金可以作为首选。因为它更具成本效益,而且其良好的加工性和焊接性使其更易于加工。尽管强度中等,6061 铝仍能满足建筑、交通和电子领域广泛应用的要求。

2.当您的产品用于海洋环境时,最好选择6061铝。这不仅是因为 6061 比 7075 具有更高的耐腐蚀性,而且还在于所选合金的经济适用性。尽管通过适当的表面处理,两种合金都具有出色的耐腐蚀性,但在这种条件下使用 7075 铝似乎浪费了其在其他要求较高的用途中的潜力

3.在以下情况下,7075铝更能有效地实现您应用的功能。

铝合金是制造过程中使用最广泛的金属之一。然而,由于可用的铝合金种类繁多,为您的项目选择合适的铝合金会令人困惑。作为中国最大的专门从事定制硬件零件的 ISO 9001 认证制造商之一,我们的专家可以在材料选择过程中为您提供帮助。如果您正在为 6061 或 7075 铝项目寻找 CNC 加工服务或铝挤压服务,请随时与我们联系。

不锈钢只是众多钢种中的一种。它不仅具有强度和韧性,而且还具有优异的耐腐蚀性、良好的机械加工性和焊接特性。它被认为是一种兼具耐用性和成本效益的理想数控加工材料。

3D 打印机耗材是 FDM(熔融沉积成型)打印中使用的消耗材料,通常是塑料。它们装在线轴上并送入打印机的挤出机,材料在挤出机中熔化并通过加热的喷嘴沉积,一层一层地构建物体。

铜、黄铜和青铜通常被归类为有色金属,属于同一类红色金属。它们均具有耐腐蚀、高导电/导热性和可焊接性等特点,使其广泛应用于建筑、电子、艺术品、机械等行业。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español