さまざまな加工工程において、工具とワークの非接触を実現する加工方法が欲しい場合があります。当然、放電加工 (EDM) について考えることになります。

EDM の起源は 18 世紀後半にまで遡ります。ジョセフ・プリーストリーという名前の先駆者は、実験で放電によって電極から物質が除去されることを観察しました。この現象は、放電侵食としても知られています。 1940 年代に、このプロセスは 2 人の研究者、ソ連の物理学者 B. R. ラザレンコとアメリカの技術者ハロルド スタークによって独自に開発されました。しかし、商用 EDM 機械が利用可能になり、このプロセスが広く産業に採用されるようになったのは 1960 年代になってからです。

これらの初期の機械は、1960 年代後半から 1970 年代前半にかけてのワイヤ放電加工 (ワイヤ EDM) の開発への道を切り開き、精密加工能力にさらに革命をもたらしました。それ以来、EDM テクノロジーは大幅な進化を遂げ、現在では航空宇宙、自動車、医療製造などのさまざまな業界で複雑な形状や機能を製造するための一般的な方法となっています。

この記事では、ワイヤ EDM について詳しく説明し、その動作メカニズム、適切な材料、さまざまな用途について説明します。総合的な理解が得られることを願っています。

ワイヤー放電加工とは何ですか?

ワイヤ放電加工をより深く理解するために、まず放電加工でどのように放電するかを明確にしましょう。

放電加工 (EDM) は、放電/火花を発生させてワークピースから材料を除去する精密加工プロセスです。 通常、2 つの電極間で電気スパークを発生させます。電極の 1 つはツール電極として知られ、一般にツールまたは電極と呼ばれ、もう 1 つはワークピース電極またはワークピースと呼ばれます。

電極とワーク間に高電圧パルス電流を流すことにより、スパークや放電が発生し、ワーク表面の材料を溶融・蒸発させて材料を除去します。電極とワーク間のギャップは適応制御システムにより調整され、安定した電極間距離を保ちます。これにより、一貫した正確な材料除去率が保証され、1 秒間に最大数百万回の放電が発生しても最適な加工条件が維持されます。

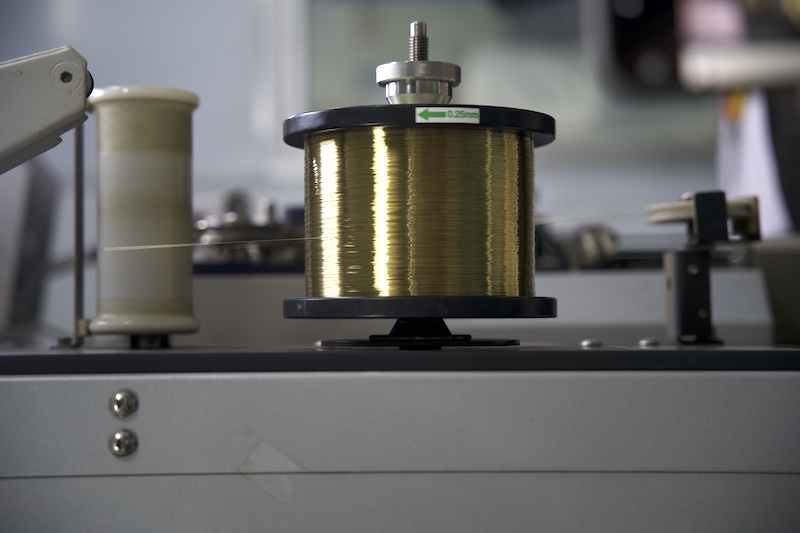

ワイヤ EDM 機械では、2 つの電極がワイヤとワークピースになります。ワイヤーは通常、真鍮または層状銅で作られており、直径は通常 0.1 ~ 0.3 mm の範囲です。 CNC によって制御される切削工具として機能し、ワイヤ EDM 切断プロセス中のワークピースとの機械的接触を回避できます。

簡単に言うと、ワイヤ EDM は、誘電性流体を含む細い電極ワイヤを使用し、正確にプログラムされた経路に従ってワークピース (通常は導電性材料) を切断または成形する非接触サブトラクティブ製造プロセスです。

EDM マシンではどのような種類のワイヤが使用されますか?

放電加工機では、以下のような数種類のワイヤがよく使用されます。

真鍮線

真鍮は、導電性が高く、比較的コストが低いため、ワイヤ放電加工で最も一般的に使用されるワイヤ材料です。費用対効果と性能の絶妙なバランスを実現し、汎用の放電加工作業に適しています。

銅線

銅線は真鍮に比べて優れた導電性を備えているため選択されます。これらは、精密加工やより高い切削速度が必要な場合に特に役立ちます。ただし、銅は一般的に真鍮よりも高価です。

モリブデン線とタングステン線

これらの材料は、非常に高い精度と優れた熱安定性が必要な状況で使用されます。これらはより高価であり、融点と機械的強度が高いため、通常は特殊な用途向けに予約されています。

被覆線

これらのワイヤは通常、真鍮または銅で作られたコアワイヤで、亜鉛や拡散焼き鈍し銅の層などの別の材料でコーティングされています。コーティングはワイヤの導電性と耐摩耗性を向上させ、加工性能の向上と工具寿命の延長につながります。たとえば、亜鉛被覆ワイヤは、より良い表面仕上げとより速い切断速度を実現することで知られています。

これらのタイプのワイヤは、加工される特定の材料、望ましい表面仕上げ、精度レベルなどの要因に応じて EDM 機械で使用されます。どの種類のワイヤであっても、ワイヤは放電過程で劣化したり故障したりするため、一度使用すると廃棄されるディスポーザブルです。適切なメンテナンスとワイヤの慎重な取り扱いは、セットアップを最適化し、中断のない生産を確保し、破損や精度の低下などの問題を最小限に抑えるために重要です。

ワイヤー放電加工はどのように機能しますか?

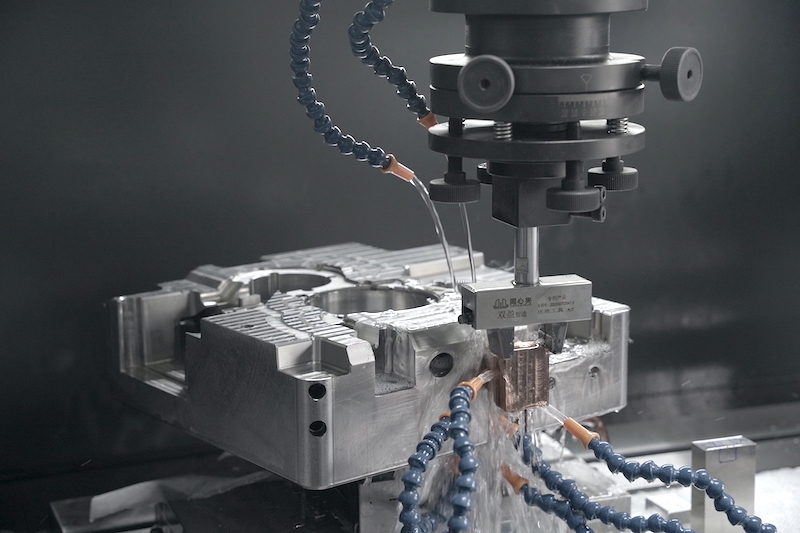

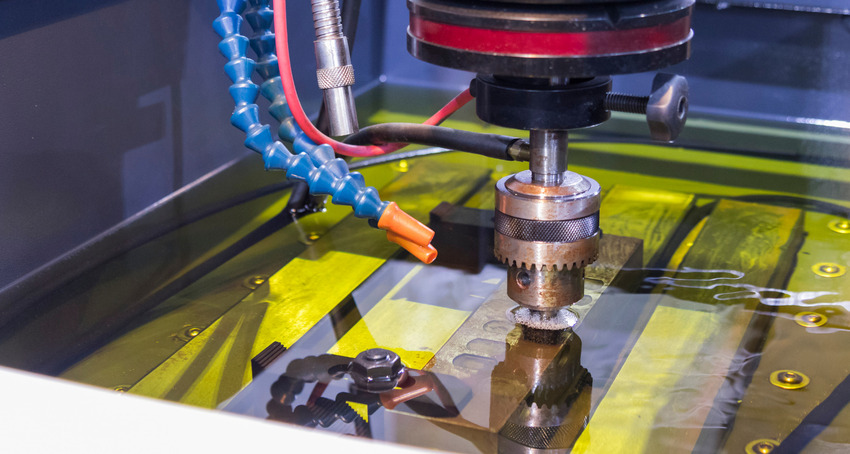

ワイヤ EDM は、主に金属などのさまざまな硬質導電性材料の複雑な輪郭や空洞を切断するために使用される精密な機械加工プロセスです。仕組みは次のとおりです。

ワイヤとワークピースが誘電性流体 (脱イオン水または油) に浸されると、電源を接続することにより、ワイヤは希望の電圧まで急速に充電されます。電圧が適切なレベルに達すると、スパークがワイヤとワークピースの間のギャップを埋め、材料のごく一部を溶かします。

ワークピースにドリルで穴を開けるか、端から切断を開始することが重要です。加工領域内では、各放電がワークピースにクレーターを形成し、ワイヤに衝撃を与えます。ワイヤーを傾けることにより、テーパーや上下の形状が変化した部品を作成することが可能になります。

このプロセスは、過熱を防止して破片を除去するために誘電性の液体中で行われ、その結果、ワークピースの表面に小さなクレーターが形成されます。プログラムに従って、これらの繰り返しの放電の発生は、部品の所望の形状が生成されるまで継続されます。

ワイヤー放電加工のメリット

他の金属切断プロセスと比較して、ワイヤ放電加工には多くの利点があります。最も顕著なものを以下に示します。

高精度

ワイヤ EDM は非常に高い加工精度を達成でき、通常は数ミクロンの位置精度に達します。専用の高精度機械は、1000 万分の 1 インチ (0.000001 インチ) の精度を達成できます。切断部品では、0.0001 インチという厳しい公差が維持されるのが一般的です。

ワイヤ放電加工による精密かつ正確な切断には、1) ワークのさらなる加工や仕上げが不要、2) バリや歪みが残らない、という 2 つの優れたメリットがあります。

あらゆる金属への適応性

ワイヤ EDM は、さまざまな硬さや脆さの導電性材料を加工できます。プリハードンダイス鋼、チタン、ステンレス鋼、タングステン、モリブデンなどの熱処理材料の切断に特に適しています。

低歪み

ワイヤ放電加工は非接触加工方法です。切断プロセスでは電気スパークが使用され、工具とワークピース間の物理的接触が含まれないため、機械的ストレス、加熱衝撃、またはワークピースの歪みのリスクが最小限に抑えられます。これは、繊細な材料や壊れやすい材料を加工する場合に特に有益です。

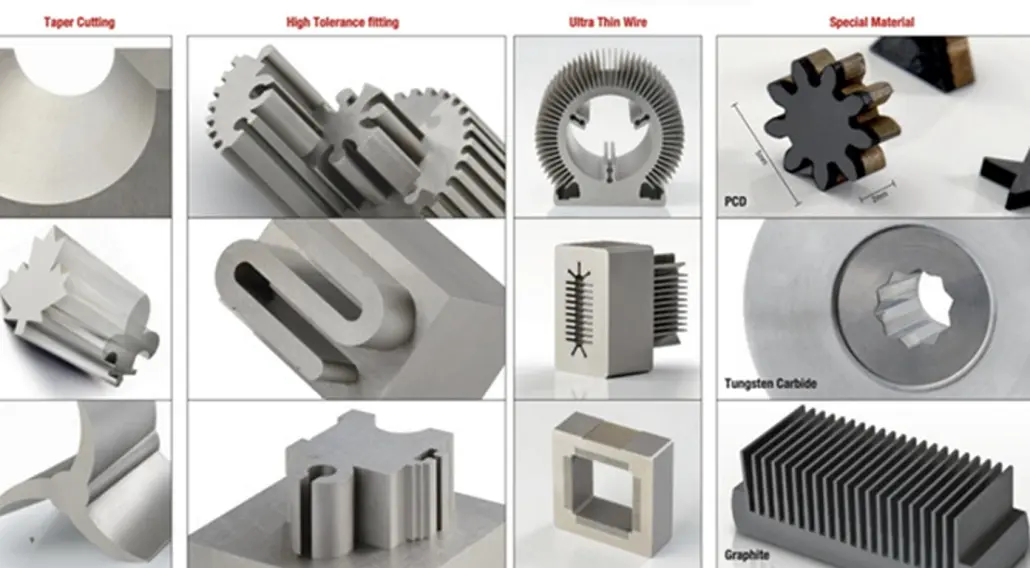

形状や角度の多様性

ワイヤーを操作して、さまざまな角度や、テーパー形状や輪郭形状などの複雑な形状を作成できます。ワイヤ放電加工は、小さな部品の加工や最小限の半径で鋭利なコーナーを切断するのに適用できます。

加工の洗練

ワイヤ EDM は、従来の機械加工では困難なことが多かった硬い材料に細いねじ山を加工するのに優れています。さらに、ワイヤ EDM は、複数の部品の積み重ね、ストリング、およびネストの効率を実証します。

ワイヤー放電加工の限界

ワイヤ EDM には多くの利点がありますが、いくつかの制限もあります。

材料の制限

ワイヤ EDM での加工に適しているのは導電性材料のみであるため、プラスチック、複合材料、または天然材料には適していません。

材料除去速度が遅い

フライス加工や旋削などの他の加工プロセスと比較して、ワイヤ EDM は通常、材料の除去速度が遅くなります。

高額な設備費とメンテナンス費

ワイヤー EDM マシンは購入と維持に費用がかかります。さらに、ワイヤは 1 回使用すると廃棄されるため、ワイヤ電極やその他の消耗品の費用が運営コストに加わります。

ワイヤー放電加工の応用例

ワイヤ放電加工は、その特殊な加工プロセスと利点により、多くの分野で使用されています。一般的なアプリケーションをいくつか示します。

工具と金型の製作

ワイヤ放電加工は、さまざまな業界の金型、ダイ、パンチの製造に広く使用されています。精密で複雑な成形に優れているため、複雑な工具部品の製作には欠かせないものとなっています。

航空宇宙

航空宇宙部品、特に特殊合金で作られた部品は、航空宇宙用途での安全性と性能を確保するために高い精度と信頼性を必要とします。ワイヤ EDM は、精度と一貫性を維持しながら、厳しい公差で部品を加工できます。さらに、ワイヤ EDM は、タービンブレード、小型ノズル、エンジンコンポーネントなどの航空宇宙部品の製造において、再現可能な結果と高度な品質保証手段を提供できます。

医学

医療業界では、チタンやステンレス鋼などの硬質材料で作られた小さくて複雑なコンポーネントが必要になることがよくあります。ワイヤー EDM はこれらの部品を高精度で製造し、歯科インプラントや外科器具の小さな構造や穴などの複雑な形状の切断を完了できます。

自動車

ワイヤ放電加工は、ギア、燃料インジェクター、エンジン部品などの精密部品を製造するために自動車分野で使用されています。これは、プロトタイプの製造や特殊な自動車部品の少量生産に特に役立ちます。

ワイヤー EDM プロジェクトで Chiggo と協力しましょう

これまでのところ、私たちはワイヤー EDM について全体的に理解しています。あなたのプロジェクトを考慮すると、ワイヤー放電加工による加工は適していますか?ご不明な点がございましたら、お気軽にお問い合わせください。

10 年を超える機械加工の経験を持つ Chiggo は、CNC 機械加工やその他の付加価値を含む幅広い製造機能を提供します。プロトタイピングと生産のあらゆるニーズに対応するサービス。即時見積もりをリクエストするには、お問い合わせください。

ワイヤー放電加工機のコンポーネント

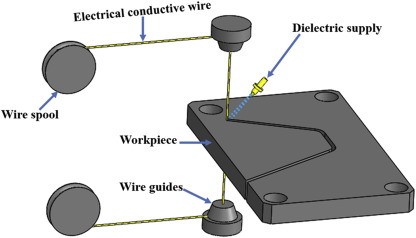

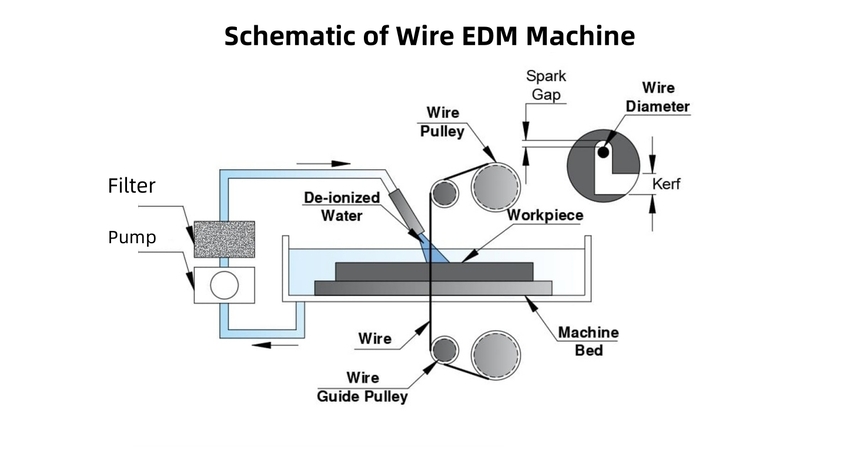

ワイヤ放電加工 (ワイヤ EDM) 機械は通常、次のようないくつかの主要コンポーネントで構成されます。

作業台

ワークテーブルはワークピースを所定の位置に保持し、複数の軸 (通常は X、Y、Z 軸) での正確な移動を可能にします。この動きにより、ワイヤ電極は複雑な形状や輪郭を切断することができます。

電源

電源は、ワイヤ電極とワークピースの間に火花放電を発生させるために必要な電気エネルギーを生成します。放電の電圧、電流、パルス幅を制御します。

ワイヤー

ワークを切断するための電極として使用される細い金属線。このワイヤは通常、真鍮、銅、またはタングステンでできており、放電が発生するツールとして機能します。

電極

ワイヤ EDM マシンには 2 つの電極があり、それぞれワイヤ (カソード) とワークピース (アノード) を指します。

誘電体媒体

脱イオン水などの誘電性流体は、破片を洗い流し、ワイヤとワークピース間の安定した放電を維持するために使用されます。また、加工プロセス中にワークピースとワイヤを冷却するのにも役立ちます。

制御システム

制御システムは、オペレータが加工パラメータを入力し、機械の動作を制御し、加工プロセスを監視できるようにするソフトウェアおよびハードウェア コンポーネントで構成されます。これには、コントロール パネルやコンピューター インターフェイスなどのインターフェイスが含まれます。

ワイヤーガイドとテンションシステム

ワイヤ ガイドにより、加工中にワイヤ電極が真っ直ぐで適切な位置に保たれます。テンションシステムはワイヤーに適切な張力を維持して破損を防ぎ、安定した切断性能を保証します。

自動ワイヤースレッダー

一部の高度なワイヤ EDM マシンは、自動ワイヤ通しシステムを備えており、ワークピースにワイヤ電極を正確に通すのに役立ち、時間を節約し、手作業を軽減します。

濾過システム

ワイヤ EDM 加工で使用される誘電性流体は、加工プロセスからの破片で汚染される可能性があります。濾過システムはこれらの汚染物質を除去し、誘電性流体の有効性を維持します。

よくある質問

1.ワイヤー放電加工以外に利用できる放電加工にはどのようなものがありますか?

ワイヤ EDM の他に、他に 2 つの主要なタイプの放電加工 (EDM) プロセスがあり、それぞれ、誘電性の流体に浸されたツール電極とワークピースの間の放電によって材料を除去する同じ基本メカニズムを利用しています。

シンカー EDM: 従来の EDM またはラム EDM としても知られるこのタイプは、通常はグラファイトまたは銅で作られた、ワークピース内の目的のキャビティを反映する事前に成形された電極を使用します。たとえば、ピラミッド型の電極を使用して、対応するピラミッド型のキャビティを作成します。シンカー EDM は、複雑な 3D 形状の金型、金型、コンポーネントの製造に一般的に使用されます。プラスチック射出成形、ダイカスト、鍛造などの金型のキャビティや複雑な形状の成形に特に効果的です。

穴あけ EDM または高速穴 EDM: この方法では、回転管状電極を使用して材料を侵食し、厳しい公差で正確な穴を高速で穴あけできます。これは、タービンブレードの冷却穴、燃料噴射ノズル、小さなオリフィス開口部など、小さくて深く正確な穴を作成するために特に使用されます。

2. EDM とワイヤーカット EDM の違いは何ですか?

EDM (一般にシンカー EDM と呼ばれます) とワイヤカット EDM の主な違いは、使用される電極の種類にあり、これは用途に直接影響します。ワイヤカット EDM は、連続した細いワイヤを電極として使用し、ワークピースに自動的に送られます。このセットアップは高い柔軟性を提供し、複雑な切断を正確に行うことができ、さまざまな金属の詳細な輪郭や空洞を切断することができます。

対照的に、シンカー EDM は、通常は銅またはグラファイトで作られたカスタム形状の電極を使用します。この電極は、所望のキャビティまたは形状を反映するように事前に機械加工されています。この方法はワイヤカット EDM よりも柔軟性に劣りますが、ワークピースの基板の奥深くに繰り返し、正確で複雑な形状を作成することに優れています。