延性は、物質科学の基本的な概念であり、一部の材料(金属など)がストレスの下で大幅に曲がったり伸ばすことができるのかを説明しますが、他の材料(ガラスなど)が突然スナップします。この記事では、延性とは何か、それがどのように測定され、なぜ重要なのか、どの要因がそれに影響するかを説明します。

延性の定義

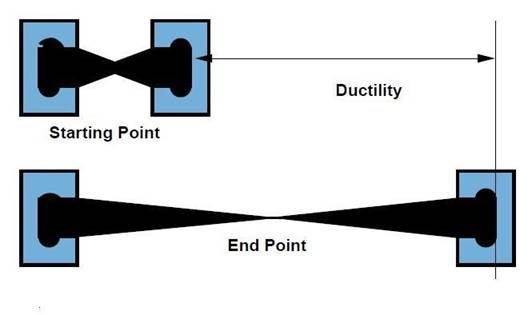

延性とは、骨折前に張力で塑性変形を受ける材料の能力です。簡単に言えば、延性材料は、スナップせずに長い道のりを伸ばすことができます。対照的に、ガラスのような脆い材料は、ほとんど変形がほとんどない後、割れたり粉砕する傾向があります。材料科学では、塑性変形は形状の永続的な変化です。これは弾性変形とは異なり、荷重が除去されると回復可能です。延性は可塑性と密接に関連していますが、より具体的です。可塑性は、任意のモード(張力、圧縮、またはせん断)で永続的な変形の一般的な能力ですが、延性は張力の能力を指します。

原子の観点から見ると、多くの金属の高い延性は、非方向性金属結合と、転位を移動できるスリップシステムの利用可能性に由来しています。ストレスが加えられると、転位グライドは金属製の結晶がプラスチックのひずみに対応できるため、金属は骨折ではなく曲がったり伸びたりすることがよくあります。対照的に、セラミックとガラスには方向性のあるイオンまたは共有結合があり、非常に限られたスリップがあるため、緊張の下でかなりのプラスチックの流れの前に割れる傾向があります。ただし、すべての金属が室温で延性しているわけではありません(たとえば、一部のBCC金属、高炭素鋼、金属グラスは比較的脆くなる可能性があります)、およびメタリックスタイルの延性ではないガラス遷移温度を上回る粘性流量によって主に加熱されたガラス曲げが加熱されます。

延性の測定

引張試験は延性を定量化する最も一般的な方法です。標本は骨折に一軸の張力で負荷をかけ、延性は破損時の伸長と面積の減少率として報告されます。

破壊時のゲージ長の増加率:A%=(LF -L0)/L0×100%、L0は元のゲージ長、LFは破壊時の最終長さです。 A%が高いほど、引張延性が大きくなることを示します。

破壊位置での断面の割合の減少:RA%=(A0 - AF)/A0×100%。ここで、A0は元の面積であり、AFはブレークの最小面積です。大規模なRA%は、顕著なネッキングと強力なセブキング後延性を反映しています。 (ゲージの長さに敏感ではありません。非常に薄いシートには理想的ではありません。)

両方の測定値は、通常、引張試験の一部として報告されます。たとえば、鋼のサンプルは、たとえば20%の伸びと破損時の面積の60%の減少を持っていると説明される場合があります。これは、延性挙動を示しています。対照的に、脆性セラミックは、伸びが1%しかなく、本質的に0%の面積の減少を示す場合があります(ほぼ薄くなることなく壊れます)。伸びと面積の減少が大きいほど、材料の延性が高くなります。

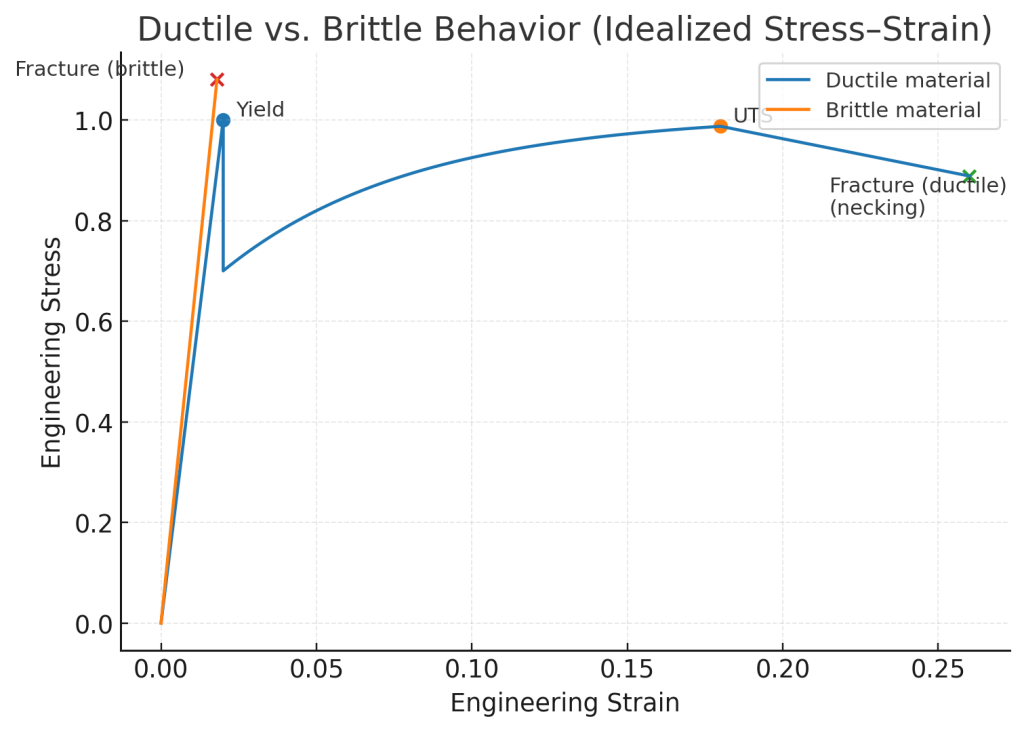

延性を視覚化する別の方法は、引張試験から得られたグラフであるストレス - ひずみ曲線です。ストレス(単位面積あたりの力)は、ひずみ(相対変形)に対してプロットされます。この曲線のキーポイントには次のものがあります。

- ヤングモジュラス(E):線形弾性領域の勾配。剛性の尺度。

- 降伏強度(σᵧ):塑性変形の開始(多くの場合、シャープな降伏点が存在しない場合、0.2%のオフセット法で定義されます)。

- 究極の引張強度(UTS):最大のエンジニアリング応力。標本の首を超えて。骨折は、通常、エンジニアリングストレスが低い場合に発生します。

- 骨折ポイント:標本が最終的に壊れる場所。

延性材料(青)の代表的な応力 - ひずみ曲線(赤)

延性材料(青)の代表的な応力 - ひずみ曲線(赤)

延性材料の曲線は、生成後に長いプラスチック領域を示し、骨折前に大きなひずみを維持できることを示しています。対照的に、脆性材料の曲線は降伏点の近くで終わり、プラスチック領域はほとんどまたはまったくありません。要約すると、エンジニアリング応力 - 伸縮グラフ(指定されたゲージの長さの場合)では、延性が骨折する総ひずみによって延性が反映されます。これは、乳酸材料の長いもので、脆性材料の略です。ただし、見かけの骨折ひずみは選択したゲージの長さに依存し、ネッキングが開始すると変形が局所化されるため、エンジニアリング曲線は延性後延性の直接的な尺度ではありません。そのため、仕様は通常、面積の割合(RA%)の割合とともに、破損時の伸び(A%)を報告します。

延性と柔軟性の違いは何ですか?

延性は、壊れずに緊張を伸ばす材料の能力です。引張試験からの面積の伸長率または縮小で定量化します。金属をワイヤーに引き込むことができる場合、延性があります。閉鎖性とは、亀裂なしで圧縮で変形する材料である材料の能力です。曲げ/平坦化/カッピングテスト、またはどれだけの厚さの減少が許容できるかで判断します。

実際には、金、銅、アルミニウムは両方とも非常に延性があり、順応性があります(ワイヤーとシートに最適です)。鉛は非常に順応性がありますが、適度に延性しかありません(シートに転がるのは簡単で、細いワイヤーのように貧弱です)。マグネシウムは室温で順応性が制限されていますが、亜鉛は温めたときに順応性が高くなります。製造用に、描画、深いストレッチ、プル支配的な機能のための延性合金を選択します。圧縮が支配する場所でローリング、スタンピング、および鍛造のために、順応性合金を選択します。温度と結晶構造は両方の特性をシフトします。クイックルール:ダクタリティ=張力/ワイヤー;閉鎖性=圧縮/シート。

なぜ延性が重要なのか

延性は、製造可能性とサービス内の安全性の両方の背後にある静かな主力です。工場では、金属をシートに丸め、ワイヤーに引き込んで、割れずに鍛造できます。フィールドでは、コンポーネントがエネルギーを吸収し、ストレスを再分配し、故障前に警告を提供できるようにします。

製造用の延性材料

一般に、延性が高いということは、材料が実行可能であることを意味します。亀裂なしに、鍛造、巻き、巻き、描画、またはさまざまな形に押し出ることができます。低延性(brittleness)は、材料を変形させるのが難しく、鋳造や機械加工などのプロセスに適していることを意味します(材料が形状を幅広く変化させない場合)。

鍛造とローリング:これらのプロセスは、固体金属を形状に変形させます - ハンマー(鍛造)またはロール間の通過(ローリング)。延性金属は、関与する大きなプラスチック株に耐えます。実際には、鋼のスラブ/ブルームはシート、プレート、およびIビームなどの構造形状にホットロールされ、アルミニウムはコンポーネントに容易に鍛造されます。対照的に、鋳鉄のような脆い合金は、重い変形の下で割れる傾向があるため、通常、ネットの形に鋳造することで形作られます。

押し出しとワイヤー/バーの描画:押し出しは、ダイを通して金属を押して、長く一定の交差セクション製品を作る。ワイヤー/バーの描画は、直径を減らすためにダイを通して固体ストックを引っ張ります。どちらもプラスチックの流れに依存しています。アルミニウム、銅、低炭素鋼などの延性合金は、チューブとプロファイル(窓枠、ヒートシンクセクションなど)に押し出され、細かい電気線に引き込まれます。加工温度で十分な延性のない材料は、ダイをチェックまたは亀裂する傾向があるため、ガラスまたはセラミックが固体状態に押し出されたり描かれたりしないのです。代わりに繊維が溶けて描かれています。

ディープドローイング:深い描画は、パンチでシートをダイに強制することにより、軸対称カップと缶を形成します。フランジは内側に餌を与え、壁はわずかに薄くなります。適切な延性は、分割やしわを防ぎます。アルミニウムの飲料canボディは古典的な例です。

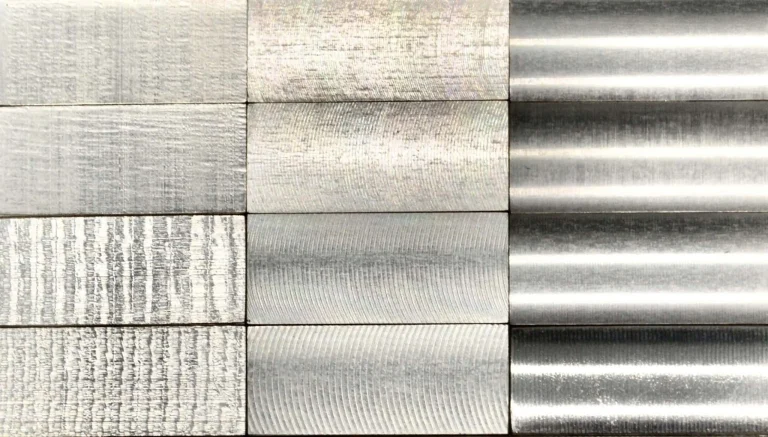

板金の曲げとスタンピング:ボディパネルとエンクロージャーの一般的な曲げとスタンピングは、シートがダイで伸びているときにエッジのひび割れやオレンジピールを避けるために延性を必要とします。鋼鉄とアルミニウムのグレードは、形成性に合わせて調整されているため、複雑な形状(車のフードなど)は故障せずにスタンプすることができます。

メタル3D印刷(AM):延性は依然として重要です。特にレーザーパウダーベッドフュージョン(LPBF)からのプリント部品は、細かく、テクスチャーの微細構造、残留応力、および多孔性により延性が低下することを示すことができます。ストレス緩和と高温等吸着プレス(股関節)(しばしば軽い熱処理が続き、延性が回復し、亀裂リスクを減らします。 Ti-6AL-4VやAlSi10Mgなどの合金は、有用なインサービス延性をもたらすことができます。

実世界のアプリケーション用の延性材料

延性は単なるラボメトリックではなく、現実世界の構造、車両、および機器のパフォーマンスに直接影響します。エンジニアリングと設計で重要な理由は次のとおりです。

突然の故障を防ぎ、安全性の向上:延性材料は徐々に失敗します。骨折前にエネルギーを生成および吸収し、目に見える警告を提供し、荷重を再分配できるようにします。建物では、これが構造鋼が好まれる理由です。過負荷のビームは、スナップではなく曲がります。鉄筋コンクリートは同じロジックに従います。埋め込まれた鋼鉄鉄筋は延性を加えて、メンバーが割れずに地震需要の下で曲げることができます。

衝撃のエネルギー吸収(地震およびクラッシュアプリケーション):動的荷重の下で、延性は衝撃エネルギーをプラスチック作業に変えます。鉄骨フレームは、収穫量を介して地震の力を消散させ、自動車は鋼鉄またはアルミニウムの折り畳み帯のゾーンを制御された方法で、キャビンの減速を低下させます。現代の体構造は、強度と延性(DP/トリップ鋼など)とのバランスをとり、航空宇宙AL/TI合金は、鳥のストライキ、加圧、および冷たい耐性のために十分な延性を保持します。

構造の回復力と冗長性:延性システムは、隣接するメンバーにストレスを広めることにより、局所降伏後に負荷を運び続けることができ、進行性崩壊の可能性を減らします。そのため、橋は延性鋼を使用し、パイプラインとケーブルが破裂ではなく地面の動きや過負荷の下で曲がったり、へこみを止めたりするように設計されている理由です。

延性に影響する要因

延性はすべての条件下で固定されていません。これに影響を与える主な要因は次のとおりです。

温度:延性は温度依存性が高くなります。より高い温度が原子の可動性と転位の動きを増加させ、プラスチックの流れを可能にします。低温が動きを制限し、切断型亀裂を促進します。多くのBCC金属(特定の鋼など)は、延性から脆性の遷移温度(DBTT)を持っています。その下では、突然骨折することができます。古典的な例は構造鋼です。周囲温度では曲がる可能性がありますが、非常に低い温度では骨折する可能性があります。したがって、エンジニアはサービス温度をDBTTより上に保持するか、低温グレードを指定します。対照的に、ほとんどのFCC金属(アルミニウム、銅など)は鋭いDBTTを欠いており、寒い場合でも延性があります。

構成と合金:存在する要素とそれらが形成するフェーズは、延性に強く影響します。金、銅、アルミニウムなどの純粋な金属は、通常非常に延性があります。溶質を追加したり、硬い第2フェーズを作成したりすると強度が向上しますが、しばしば転位運動を妨げることで延性を低下させます。炭素鋼では、低炭素グレードは形成可能なままですが、高炭素と工具鋼は和らげない限りはるかに延性が少なくなります。微量不純物も抑制鋼です。硫黄は高温の短さを引き起こす可能性があり、リンは冷たい脆弱性を引き起こす可能性があります。熱処理はバランスを調整します。消光されたマルテンサイトは強いですが、和らげるまで延性が低く、アニーリングは延性を回復します。メタリックメガネは限界を示しています。クリスタルスリップが存在しないため、それらは非常に強いが、通常は脆い。

クリスタル構造とスリップシステム:延性は、脱臼が容易に移動する方法を反映しています。アルミニウム、銅、ニッケル、金などのFCC金属には、多くのアクティブスリップシステムがあり、低温でも延性があり、鋭利な延性から脆性の移行はありません。フェライト鋼、クロム、タングステンなどのBCC金属は、スリップのために熱活性化を必要とし、しばしば延性から脆性への移行を示すため、延性は寒さに低下します。室温でのマグネシウム、亜鉛、チタンなどのHCP金属のスリップシステムは少なくなっています。双子または上昇した温度がなければ、それらは不十分に変形し、亀裂が生じる可能性があります。一般に、利用可能なスリップシステムが多く、固有の延性が高く、低温性能が向上します。

構造の回復力と冗長性:延性システムは、隣接するメンバーにストレスを広めることにより、局所降伏後に負荷を運び続けることができ、進行性崩壊の可能性を減らします。そのため、橋は延性鋼を使用し、パイプラインとケーブルが破裂ではなく地面の動きや過負荷の下で曲がったり、へこみを止めたりするように設計されている理由です。

今日の高度な材料の延性

高度な材料は、古典的な強度と産業のトレードオフに直面しています。強度を高く駆動するにつれて、粒子洗練または微細構造硬化 - ほとんどの合金は延性を失い、突然の骨折を起こしやすくなります。研究者は、3つの主要な戦略でこれに対処します。第一に、不均一およびナノ層のアーキテクチャは、強さを維持しながら、より準拠した領域とより準拠した領域と、より準拠した領域と、鈍い領域を組み合わせます。現在、一部のシステムでは、約15〜16%の伸びを伴う引張強度で2 GPaを超えています。第二に、トリップ/TWIP合金(変換 - /双子に誘発される可塑性)ハーネス相変換または変形中の双子のエネルギーを吸収し、かなりの伸長で高強度を提供します。第三に、高エントロピー合金(例えば、Crmnfeconi)は極低温で例外的な靭性を維持し、「寒さは脆い」という概念に挑戦します。アーキテクチャされた格子と金属マトリックスの複合材料は、ジオメトリと補強材を使用してバランスをさらに調整するデザインレバーを追加します。なぜそれが重要なのか:このトレードオフを克服することにより、より軽量で安全な車や航空機、より弾力性のある建物、およびまだ形成された材料、溶接、機械を確実に実現できます。要するに、延性の将来は、ナノスケールから部品スケールまでの構造に関するものです。

チグゴを始めましょう

プロトタイプまたは制作では、プロセスと材料を機械的、化粧品、コスト目標に合わせます。私たちの社内CNC加工、板金製造、および3D印刷チームは、信頼できる仕上げと検査によってバックされた複雑なジオメトリ、薄壁機能、および機能的なアセンブリを処理します。

アルミニウム、ステンレス鋼、炭素鋼、銅合金、チタン、およびエンジニアリングプラスチック、トラブルのない製造業の延性、柔軟性、および形成性について助言します。CADファイルをアップロードします見積もりと無料のDFMレビューを取得します。