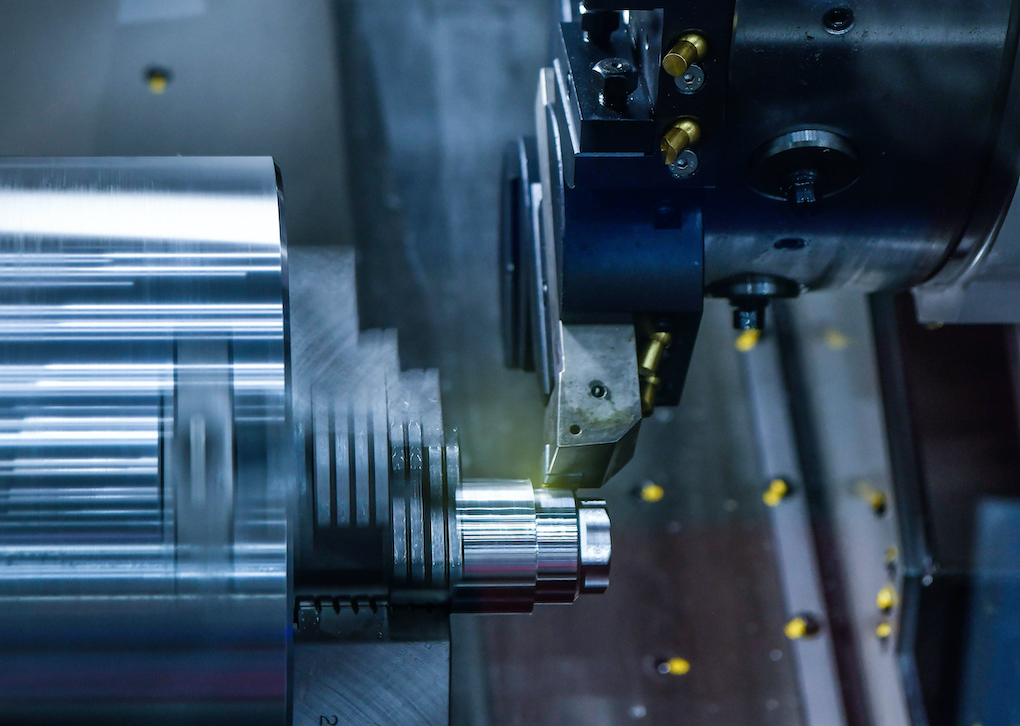

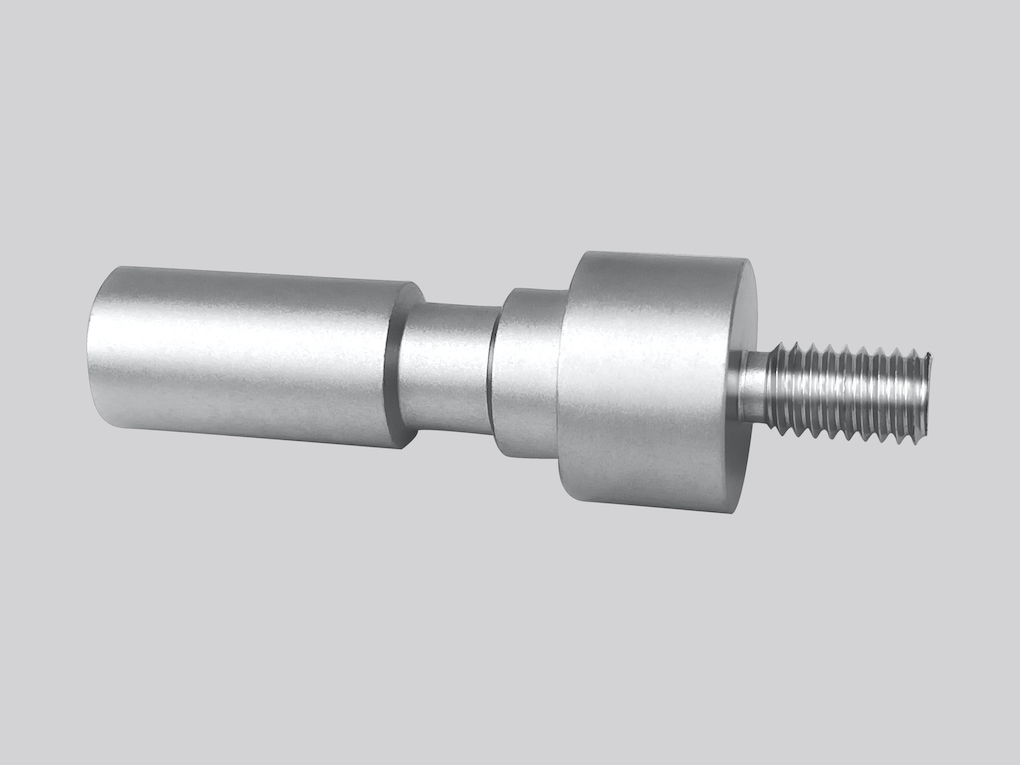

CNC 旋削は、最も広く使用されている CNC 加工プロセスの 1 つであり、その精度と汎用性が製造業界で高く評価されています。これには、旋盤またはターニングセンターで回転するワークピースから材料を除去する固定切削工具が含まれます。このプロセスは主に、円形または軸対称の特徴を持つ部品を製造するために使用されます。切断操作の種類に応じて、円筒形、円錐形、ねじ切り、溝付き、または穴付きのコンポーネントや、特定の表面テクスチャを持つ部品を作成できます。

CNC 旋削が自分のプロジェクトに適しているかどうかを検討している業界にいる場合でも、単に製造技術に興味がある場合でも、あなたは正しい場所にいます。この記事では、CNC 旋削加工に関するすべての質問に答えます。

CNC旋盤とは何ですか?

文字通り解釈すると、「CNC ターニング」は 2 つの部分に分けることができます。

CNC (Computer Numerical Control): これは、コンピュータ プログラムを使用して機械の動きや動作を正確に制御することを指します。

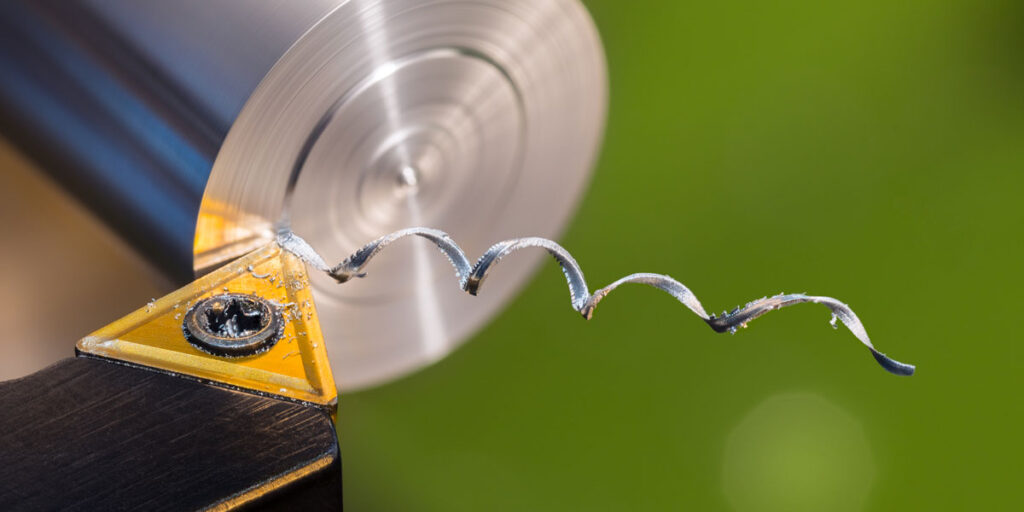

旋削: 機械加工における旋削とは、切削工具 (通常は一点切削工具) によって回転するワークピースから材料を除去するプロセスであり、この工具は静止した状態に保持されるか、所定の経路に沿って移動します。

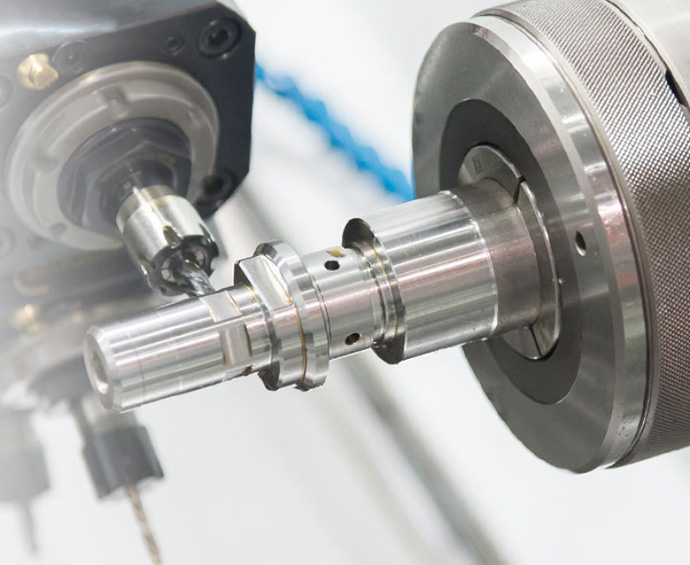

このように、CNC 旋削では、コンピュータ制御による精密な操作と従来の旋削プロセスを組み合わせて、高い精度と再現性でワークピースを目的の形状に効率的に成形します。 CNC 旋盤と CNC ターニング センターは、業界でこれらの作業に使用される標準的な機械です。

CNC ターニング センターと CNC 旋盤の違いは何ですか?

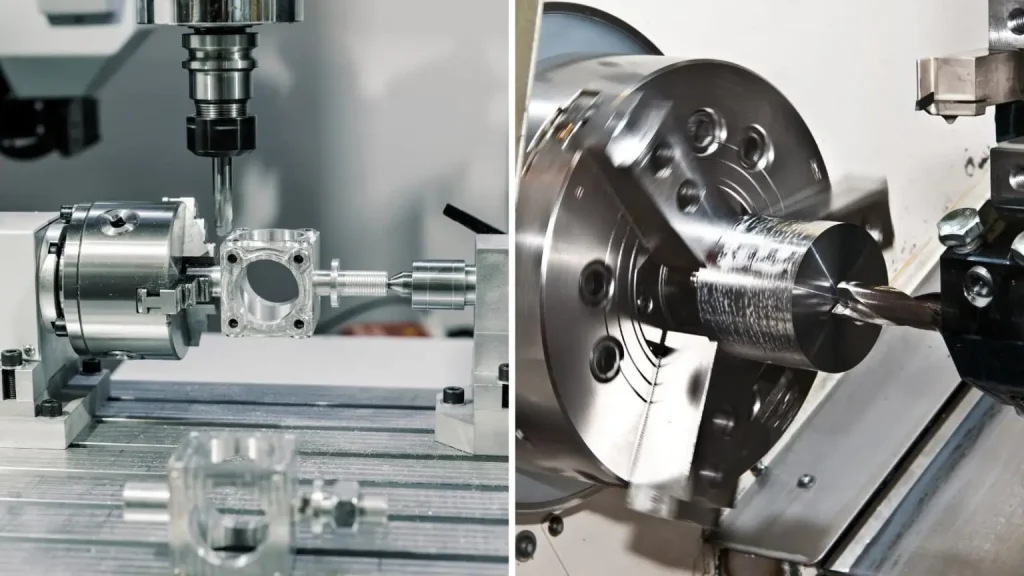

CNC 旋盤は主に標準的な旋削加工用に設計された 2 軸機械で、円筒形または円錐形の部品の加工に重点を置いています。これらはセットアップが簡単でコストが低く、通常はマシンの周囲に保護用の筐体がありません。

対照的に、CNC ターニング センターは、ライブ ツーリングを備えた高度な多軸システムであり、旋削、フライス加工、穴あけ、タップ立てなどの複数の作業を 1 回のセットアップで実行できます。これにより、生産性が向上し、柔軟性が向上し、複雑な部品を製造できるようになります。ただし、これは初期投資の増加と運用の複雑さの増加を意味します。

CNC 旋削はどのように機能しますか?

CNC 旋削加工は複雑なプロセスですが、より良い結果を達成するために、プロセスを 3 つの主要なステップに簡略化し、各段階での重要な考慮事項に焦点を当てます。始めましょう!

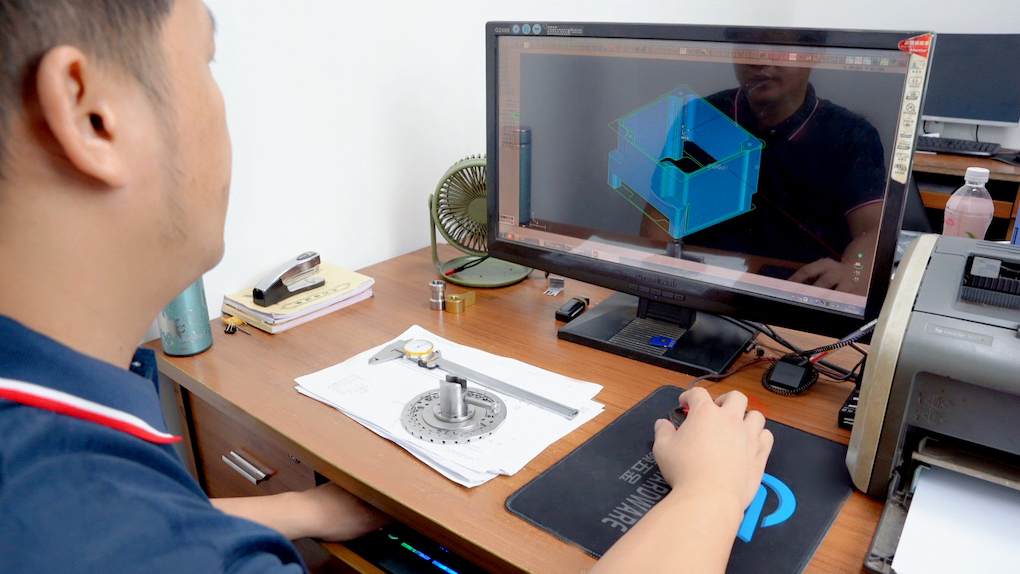

ステップ#1:設計とプログラミング

最初のステップはパーツを設計することです。 AutoCAD や SolidWorks などの CAD ソフトウェアを使用すると、多くの場合、1 つまたは複数の 2D スケッチから始まるコンセプトを詳細なデジタル 3D モデルに変換できます。このモデルには、部品の寸法、形状、機能などの重要な詳細がすべて含まれます。

CAD ファイルの準備ができたら、CAM ソフトウェアにインポートします。この段階で、製造エンジニアは設計をレビューして、製造可能であることを確認します。次に、必要な加工操作を決定し、適切な工具を選択し、切削速度や深さなどの加工パラメータを設定します。最後に、これらの決定は G コードとして知られる一連の命令にコンパイルされ、CNC マシンがそれを理解して実行できます。

この段階では、回転速度と送り速度という 2 つのパラメータに留意する必要があります。回転速度 (多くの場合、切削速度と同じ意味で使用されます) は、回転するワークピースの表面が切削工具を通過する速度で、通常はメートル/分 (m/min) またはフィート/分 (ft/min) で測定されます。送り速度は、回転するワークピースに沿って切削工具が進む速度であり、部品が 1 回転する間に工具が移動する距離として定義されます。

これらのパラメータは工具寿命、加工時間、プロジェクト全体の品質に大きく影響するため、専門家が慎重に決定する必要があります。通常、材料を迅速に除去するために、最初の粗加工段階では、より低い回転速度とより高い送り速度を組み合わせて使用されます。仕上げ段階では、正確な公差の滑らかな表面と部品を実現するために、より高い回転速度とより低い送り速度が推奨されます。

ステップ#2: CNC 旋盤の準備

次に、オペレータは主に次の手順に従って、CNC 旋盤を効果的に準備します。

材料の準備: パーツに使用する材料を選択し、旋盤のチャックにロードします。チャックは、旋削加工中に材料を保持して回転させる役割を担うクランプ装置です。工具の取り付け: 作業に必要な切削工具を機械のタレットに取り付けます。タレットは複数の工具を保持し、加工中に回転して工具を切り替えることができます。機械プログラミング: CNC コード (ステップ 1 で生成) を機械の制御システムに入力します。このプログラムは機械の操作をガイドします。

ステップ#3: 旋削動作の開始

最後に、CNC マシンはワークピースを高速回転させて起動します。切削工具は CNC プログラムに従って、旋削、穴あけ、面取りなどの一連の操作を実行します。部品の複雑さや必要な公差などの要因により、部品にかかる加工サイクルの回数が決まります。各サイクルの時間を計算すると、コンポーネントに費やした最終時間を知るのに役立ちます。これは、コスト計算と生産計画に不可欠です。さらに、これにより機械加工プロセスが最適化され、生産効率が向上します。

通常、旋削サイクル時間は次のとおりです。

セットアップ時間: ワークピースのロード、工具の取り付け、CNC プログラムのセットアップなど、旋削加工を開始する前の準備。切削時間: ワークピースの回転速度の影響を受け、工具が材料を積極的に除去する時間工具交換時間: 旋削、穴あけ、フェーシングなどのさまざまな作業で切削工具を交換するのに必要です。アイドル時間:機械カット間の位置を調整したり、次のカット操作のために新しい開始点に移動したりするなど、機械加工は行っていません。

CNC 旋削加工の種類

多様な製造ニーズに応えるため、現在では幅広い旋削加工に CNC 旋盤や旋盤などのさまざまな種類の旋盤工具が組み込まれています。これにより、円筒形や円錐形のコンポーネントなどの単純な軸対称部品の製造を超えて、多角形などの複雑な形状や特殊な曲線を持つ複雑な部品を含む加工が可能になります。以下に、より一般的なタイプの旋削加工をいくつか示します。

1.直進旋回

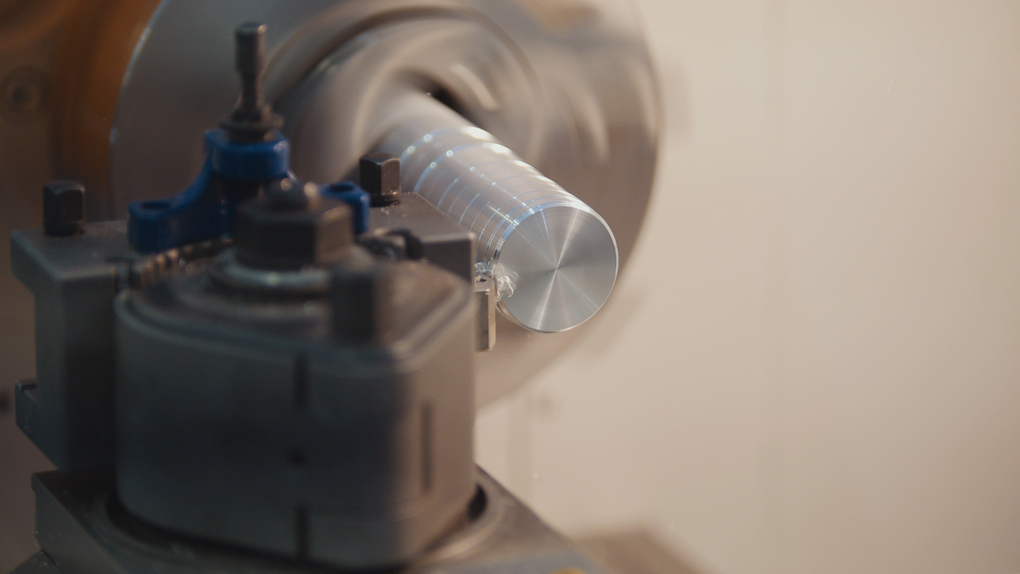

直線旋削では、ワークピースの外側から材料を除去して直径を指定の寸法に小さくします。多くの場合、これは機械加工プロセスの最初のステップであり、ワークピースを希望のサイズ近くまで迅速に縮小することに重点が置かれています。この操作は主に材料を迅速に除去することに関係しているため、この操作では最終的な寸法が最高の精度で得られない可能性があります。そのため、荒旋削と呼ばれることもあります。通常、直線旋削の後、表面を改善し、部品に必要な正確な寸法と公差を達成するために、追加の仕上げ作業が必要になります。

2.テーパー加工

テーパー旋削は、部品の回転軸に平行ではなく、斜めに実行される加工操作です。ワークピースの長さに沿って徐々に切り込みの深さを減らし、円錐形を作成します。

3.フェイシング

フェーシングとは、ワークの端に平らな面を作る加工です。目標は、表面をワークピースの回転軸に対して垂直にすることです。フェーシング操作中、フェーシングツールは部品の回転軸を横切って垂直に送ります。このプロセスは、荒削りまたは最終パスカットとして実行できます。

4.穴あけ

穴あけ加工とは、ドリルビットと呼ばれる回転切削工具を使用して、ワークピースの中心に穴を開けることを指します。従来の旋削加工ではありませんが、ライブ ツーリング機能を備えた CNC ターニング センターに一般的に組み込まれています。より高度なターニング センターでは、中心軸に限定されず、ほぼあらゆる方向に穴を開けることができます。

5.ボーリング

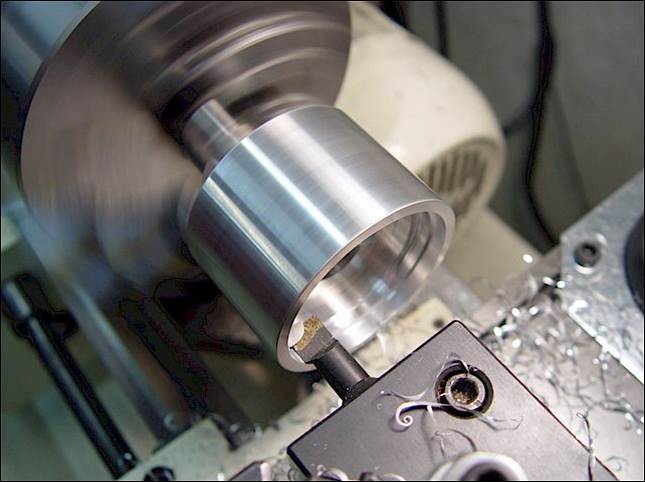

ボーリングは、既存の穴を拡大したり、円筒の精度を向上させるために使用されます。これは一般に、穴あけだけでは必要なレベルの精度や表面仕上げが得られない用途で使用されます。

6.ねじ切り

ねじ切り加工は、ワークピースの内面または外面に螺旋状の溝を切り、コンポーネントを固定するために使用されるねじ山を作成するプロセスです。これは、内部 (ねじ山などの穴の内部) または外部 (ボルトねじなどの外面) で行うことができます。この工程では、めねじ用のタップや、おねじ用のダイスなどの特殊な切削工具が使用されます。

7.ローレット加工

ローレット加工は、ワークの表面に凹凸のあるパターンを作成するために使用されます。このパターンは通常、一連の直線、角度を付けた線、または交差した線で構成され、特殊なローレット加工ツールを使用して材料にプレスまたは圧延されます。ローレット加工の主な目的は、工具のハンドル、ノブ、留め具などの部品をよりよくグリップできるようにすることです。

8.溝入れ加工

溝入れ加工では、ワークピース上に特定の幅と深さの 1 つ以上の溝を作成します。通常、シールリング溝、キー溝、油溝などの加工に使用されます。ワークの内径、外径、端面などに加工できます。

9.別れ(カットオフ)

母材からワークを切り出したり、長い材料を短いものに分割したりする工程です。この操作は通常、材料が完全に切断されるまで、ワークピースの周囲で放射状に実行されます。

CNC Turning はあなたの部門にとって正しい選択ですか?

ここまでで、CNC 旋削加工の重要な利点のいくつかを理解してきました。これらには、システムの自動化された性質による精度、さまざまなタイプの操作を実行できる能力による柔軟性、および結果の高速化が含まれます。さらに、金属、プラスチック、木材、ガラス、ワックスなどの幅広い材料との互換性により、CNC 旋削は自動車、電気、工業分野を含む (ただしこれらに限定されない) 多くの産業で広く応用できます。

しかし、これは CNC 旋削がすべての部品に適していることを意味するのでしょうか?確かにそうではありません。 CNC 旋削がプロジェクトにとって効果的な選択肢であるかどうかを判断するには、考慮する必要がある重要な要素がいくつかあります。

部品の形状

CNC 旋削は、シリンダー、コーン、ディスクなどの回転対称の部品に対して最も効率的です。複雑な機能や非回転機能を備えた部品の場合は、CNC フライス加工、3D プリンティング、射出成形などの代替製造方法が適している場合があります。

材料特性

CNC 旋削は幅広い材料に適応できますが、各材料には旋削プロセスへの反応に大きく影響する特性があります。機械加工性、工具の摩耗、達成可能な仕上げ、機械加工応力下での挙動などの要素は、重要な考慮事項です。

アルミニウムを例に挙げると、強度、重量、加工の容易さの理想的なバランスにより、CNC 旋削に好まれています。対照的に、ステンレス鋼やチタンなどのより硬い材料は耐久性が向上しますが、加工硬化を回避して高品質の仕上げを確保するには、特殊な切削工具と加工パラメータが必要です。さらに、金属は機械加工して光沢を高めることができますが、プラスチックは溶けたり変形したりしないように特別な取り扱いが必要な場合があります。

したがって、CNC 旋削がお客様のニーズにとって最も効率的でコスト効率の高い製造方法であるかどうかを判断するには、製品の材料特性を徹底的に評価することが不可欠です。

公差とサイズの要件

CNC 旋削加工では、±0.02 mm (±0.0008 インチ) までの高精度と厳しい公差を実現できます。ただし、機械の設計とワークの処理能力の物理的制約により、CNC 旋盤にはサイズ制限があります。したがって、より厳しい公差が必要な部品や非常に大きい部品の場合は、代替の機械加工プロセスが必要になる場合があります。

生産量

小規模から中規模の生産量の場合、CNC 旋削は、高精度、迅速な反復機能、および高価な金型を必要とせずに複雑な形状を機械加工する機能を提供するため、経済的で効率的な選択肢となることがよくあります。大規模生産の場合、CNC 旋削は適用できますが、単位あたりのコスト (金型コストの償却や CNC 加工中の材料の無駄を含む) を考慮すると、射出成形やダイカストなどの他の製造方法の方が経済的である可能性があります。旋削加工)と生産効率を向上させます。

CNC 旋盤の種類

From:ケントCNC

From:ケントCNC

前述したように、旋削加工に使用される代表的な機械は旋盤とターニングセンタです。実際には、これらの機械は特定の製造ニーズと用途に基づいてさらに分類されます。ここでは、CNC 旋盤の主なタイプの概要を示します。

横型CNC旋盤

横型 CNC 旋盤は、代表的で最も広く使用されているタイプの CNC 旋盤です。これらの機械では、ワークピースは水平に取り付けられ、水平軸の周りを回転します。外側および内側の切断、ねじ切り、およびボーリング作業を実行できます。

立形CNC旋盤

横型旋盤と同様に、主な違いはワークピースの保持方法にあります。縦型 CNC 旋盤はワークピースを垂直方向に固定します。これは、横型旋盤に取り付けたり安定性を維持したりするのが難しい可能性がある重くて大きなワークピースを加工する場合に特に役立ちます。この構成は、スペースが限られている環境でも有利です。

横型ターニングセンター

横型ターニングセンタは、横型旋盤の高度なバージョンで、ドリリングやフライス加工などの追加機能が組み込まれています。このマルチタスク機能により、追加の加工ステップのために部品を別の機械に転送する必要がなく、部品の完全な加工が可能になります。さらに、水平方向の配置により、重力によって切りくずが切削領域から自然に引き離されるため、切りくずの除去が容易になり、加工プロセスの安定性と清浄度の両方が向上します。

立型ターニングセンター

立型ターニング センターは、立型 CNC 旋盤と CNC フライス盤の機能を組み合わせたもので、旋削、フライス加工、穴あけ作業を実行するための多用途性を提供します。回転チャックが地面に近い位置に配置される設計により、材料の重心が回転軸と一致するため、カンチレバー効果を回避できます。したがって、立形ターニングセンタは、大径で短くて重いワークピースの加工に最適です。

さらに、技術の進歩に伴い、より広範囲の製造ニーズや用途を満たすように設計された CNC マシンの他の特定のタイプやバリエーションも登場しています。注目すべき例の 1 つはスイス型 CNC 旋盤で、特に小型で複雑な部品の精密加工に適しています。

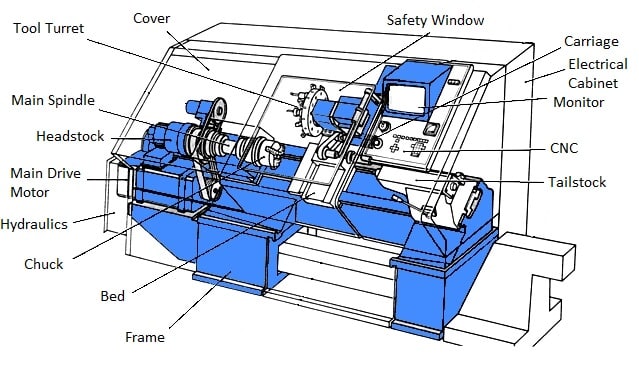

CNC 旋盤のコンポーネント

旋盤にはさまざまな種類がありますが、それらはすべて共通の重要なコンポーネントを共有しています。CNC 旋盤を効果的に操作し、メンテナンスを実行するには、これらのコンポーネントを理解することが重要です。これらの重要な要素を簡単に見てみましょう。

コントロールパネル

コントロール パネルは CNC 機械のユーザー インターフェイスであり、機械工や技術者はここで、機械の動きや操作を指示する G コードまたは CAM プログラムを入力します。

スピンドル

スピンドルは、ワークピースが回転するときにワークピースを所定の位置に保持します。スピンドルの出力と速度は、材料を除去できる速度を決定するため、機械加工プロセスにとって非常に重要です。

ほとんどの基本的な CNC 旋盤には 1 つのスピンドルが装備されており、大部分の旋削用途にはこれで十分です。ただし、より高度な CNC ターニング センターはデュアルまたはマルチスピンドル構成を備えている場合があり、より複雑で効率的な切削作業が可能になります。

主軸台

主軸台は通常、(オペレータから見て) 機械の左側に位置し、旋盤の主軸駆動機構のハウジングとして機能します。

主軸は主軸台を貫通し、ワークやチャックなどのワーク保持装置を固定するために使用されます。駆動機構にはモーター、ギア、ベルト、またはプーリーが含まれており、これらが連携してモーターからスピンドルに動力を伝達し、スピンドルをさまざまな速度で回転させることができます。

心押し台

主軸台の反対側に位置する心押し台は、加工中にワークピースの支持と安定性を提供するように設計されています。旋盤ベッドに沿って移動して、さまざまな長さのワークピースに対応でき、調整可能なクイルにセンターやドリルビットなどの工具を保持して、正確なセンター穴の穴あけなどのさまざまな作業を行うことができます。そのため、長尺ワークや重量ワークの加工精度を確保し、高品質な仕上がりを実現するのに非常に適しています。

チャック

チャックは、通常、主軸に取り付けられ、切断されるワークピースを掴む装置です。多くの場合、さまざまな種類やサイズのワークピースに対応できる交換可能なジョーが特徴です。 3 つのジョーが最も一般的ですが、一部のチャックには 4 つのジョーがあり、これは角棒を掴んだり、中心を外した回転を可能にしたりするのに役立ちます。

キャリッジ

キャリッジは、機械のベッドに沿ってスライドする可動コンポーネントであり、切削工具を支持し、位置決めし、ワークピースに送り込む役割を果たします。キャリッジは、サドル、クロススライド、複合レスト、刃物台などのいくつかの部品で構成されています。

タレット

キャリッジに取り付けられたタレットは、さまざまな切削工具を保持します。回転してあらゆるツールを切断位置に素早く移動できるため、手動で変更する必要がありません。タレットには、静的 (切削操作中に工具が回転しない) やライブ (工具が回転し、穴あけやフライス加工などの操作が可能) など、さまざまなタイプがあります。CNC ターニング センターには、効率を高めるために単一のタレットまたは複数のタレットが搭載されている場合があります。そして加工の複雑さ。

ベッド

ベッドは通常鋳鉄材料で作られ、主軸台、チャック、心押し台などの他のすべてのコンポーネントを支える旋盤のベースです。加工中の安定性と剛性を確保するように設計されています。

Chiggo と協力してカスタム CNC 旋削部品を製作しましょう

CNC 旋削加工に関する詳細な情報を入手したので、プロジェクトに最適なパートナーを探している場合は、Chiggo 以外に探す必要はありません。約 20 年にわたる加工経験を持つ ISO 9001:2015 認定施設として、当社はお客様の製品が競争力のある価格で最高の品質基準を満たしていることを保証します。

当社は、お客様の特定のニーズに合わせたオンデマンド製造ソリューションを提供し、設計から納品まで 24 時間 365 日利用できる専門家のサポートを提供します。今すぐ CAD ファイルをアップロードして無料の DFM 解析を受け取り、プロジェクトを実現するための最初の一歩を踏み出しましょう。