インダストリー 4.0 の時代を迎え、CNC (コンピューター数値制御) 加工は、現代のものづくりの基礎。コンピューターを使用して工作機械を制御するこの技術は、高精度、高効率、一貫性により従来の機械加工に革命をもたらしました。しかし、より複雑で精密なコンポーネントへの需要が高まるにつれ、従来の 3 軸または 4 軸 CNC 加工では対応できないことがよくあります。

ここで 5 軸 CNC 加工が登場します。 5 軸 CNC 機械では、従来の 3 つの直線軸に 2 つの回転軸を追加することで、ほぼあらゆる方向からツールがワークピースにアプローチできるようになります。この機能により、追加のセットアップの必要性が大幅に排除され、生産効率が向上し、美しく複雑な部品が生産されるため、あらゆるワークショップに信じられないほどの可能性が解き放たれます。

この記事では、5 軸 CNC 加工とは何かを明確にし、その仕組みを説明し、5 軸の動作を詳細に掘り下げ、その利点と制限を共有することに重点を置きます。

5軸CNC加工とは何ですか?

5 軸 CNC 加工をより深く理解するために、まず CNC 加工における軸数について説明しましょう。軸数とは、目的の製品を作成するために切削工具 (またはワークテーブル) が移動できる方向の数を指します。基本的に、機械が持つ軸の数が増えるほど、ツールと作業台の移動と回転の範囲が広くなり、最終的にはより複雑で正確なコンポーネントの製造が可能になります。

5 軸 CNC 加工では、5 つの異なる軸に沿って切削工具または部品を同時に動かします。 X、Y、Z 直線軸に沿って移動する従来の 3 軸加工とは異なり、5 軸 CNC 機械には 2 つの追加の回転軸が組み込まれています。これにより、1 回のセットアップで複数のサーフェスを処理できるようになります。複雑な曲線や輪郭を簡単に処理でき、複雑で不規則な形状の部品の加工に最適です。

それでは、5 軸 CNC 加工の軸の知識から始めましょう。

直線軸:

標準の 3 軸加工は、X、Y、Z 軸に沿って行われます。これら 3 つの直線軸は、スピンドルまたはワークピースが移動できる方向を表します。

- X軸: Move left and right (parallel to the worktable)

- Y軸:Move forward and backward(parallel to the worktable)

- Z軸: Move up and down(parallel to the spindle axis)

回転軸:

回転軸を使用するということは、機械が事前に確立された直線軸の 1 つの周りで部品または切削工具 (スピンドル ヘッド) を回転できることを意味します。 5 軸 CNC 加工では、さまざまな機械が次の回転軸 (A と B、B と C、または A と C) のさまざまな組み合わせを使用します。

- A軸(rotation around the X-axis): Typically can rotate ±120° to ±150°, with some high-end models reaching up to ±180°.

- B軸(rotation around the Y-axis): Typically can rotate ±120° to ±150°, with some models reaching up to ±180°.

- C軸(rotation around the Z-axis): Generally can achieve continuous 360° rotation, depending on the specific design.

5 軸 CNC 加工はどのように機能しますか?

5 軸 CNC 加工は、切削工具またはワークピースを 5 つの異なる軸に沿って同時に移動させることによって動作します。 3 つの直線軸と 2 つの回転軸が連動して必要な加工を実現します。

ここでは、5 軸 CNC 加工がどのように機能するかを段階的に説明します。

ステップ 1: 設計と準備

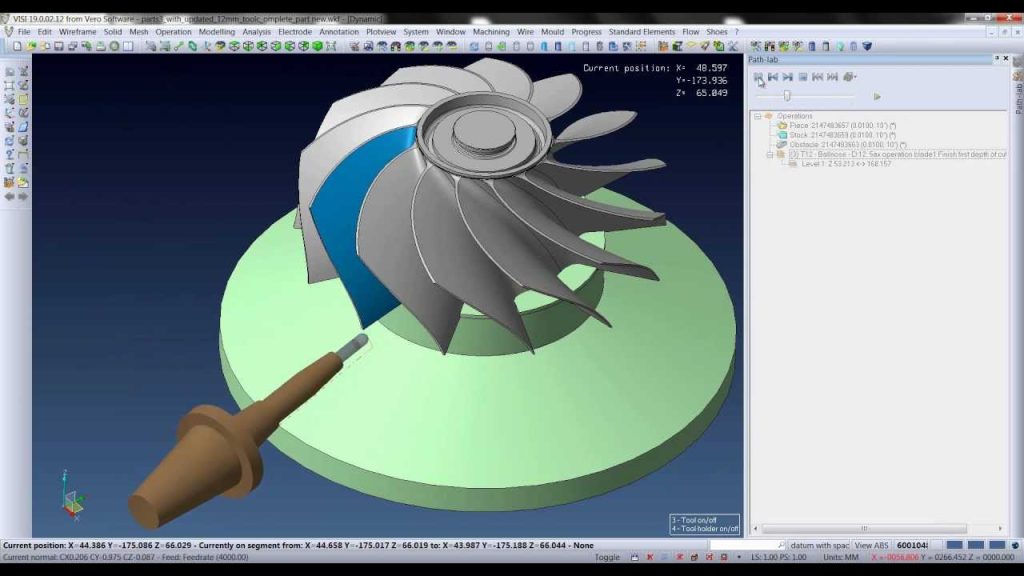

最初のステップでは、CAD (コンピューター支援設計) ソフトウェアを使用して、機械加工する部品を設計します。設計者は、必要な寸法、形状、機能をすべて指定して部品の 3D モデルを作成します。

部品が設計されると、CAM (コンピューター支援製造) ソフトウェアを使用して 3D モデルが機械可読命令に変換されます。これには、ツールパスの定義、適切な切削工具の選択、切削速度や送りなどの加工パラメータの決定が含まれます。

ステップ 2: セットアップと調整

5 軸 CNC 機械は部品の要件に基づいて選択されます。ワークピースを確実に保持して位置合わせするための治具が設計され、ワークテーブルに取り付けられています。切削工具は、材質、希望する表面仕上げ、部品の複雑さに基づいて選択され、ツールチェンジャーに取り付けられます。

ステップ 3: 機械加工プロセス

CAM で生成されたプログラムを CNC マシンの制御システムにロードします。このプログラムには、機械が加工操作を実行するために必要なすべての命令が含まれています。

マシンの電源がオンになると、プログラムが開始されます。また、CNC システムは、事前定義されたツールパスに沿ってツールの動きを制御します。 3 つの直線運動は、従来の 3 軸加工と同じです。左右 (X 軸)、前後 (Y 軸)、および上下 (Z 軸) です。回転と傾きの同時動作については、前述したように以下の 3 つの組み合わせがあります。

1. A と B2 の回転動作。 AとC3の回転動作。 B&Cの回転動作

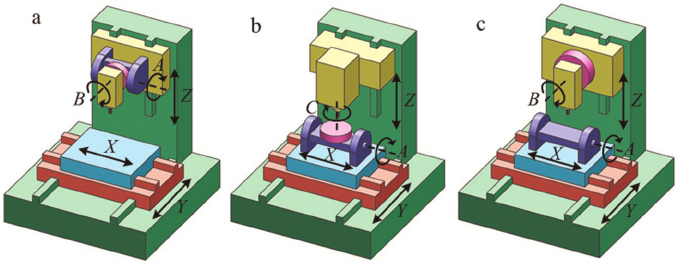

これらの軸の具体的な構成は、5 軸 CNC 機械の種類によって異なります。下の図は、A と B、A&C、B&C の回転モーションを示しています。

オペレーターは加工プロセスを監視し、すべてがスムーズに進んでいることを確認します。必要に応じて、切削パラメータまたはツールパスを調整して、加工プロセスを最適化できます。

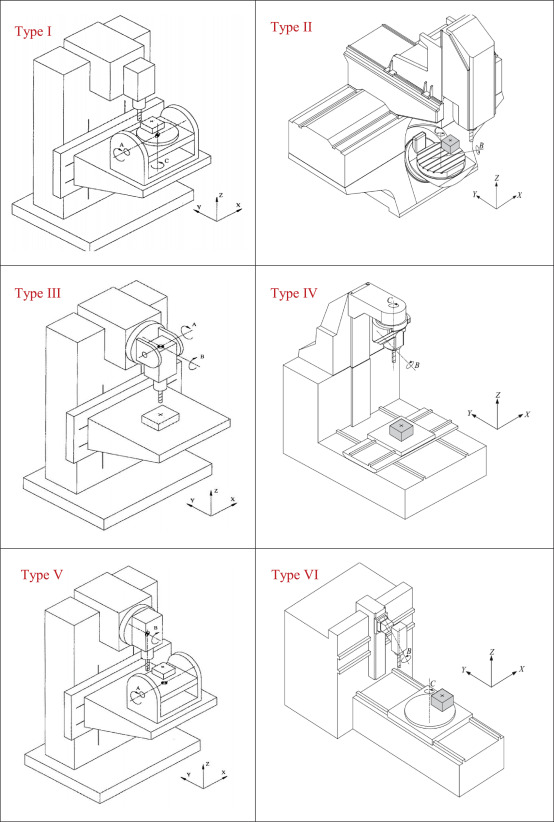

5 軸 CNC マシンの種類

需要が増え続けるにつれて、現在ではさまざまな種類の 5 軸加工機が登場しています。 2 つの回転軸の構成に基づいて、5 軸フライス センタは、テーブル/テーブル、ヘッド/テーブル、またはヘッド/ヘッドの 3 つの主要なタイプのいずれかに分類できます。

3 種類の 5 軸工作機械: (a) 主軸傾斜、(b) テーブル傾斜、(c) テーブル/主軸傾斜。

3 種類の 5 軸工作機械: (a) 主軸傾斜、(b) テーブル傾斜、(c) テーブル/主軸傾斜。

テーブル/テーブル

このセットアップでは、両方の回転軸がワークテーブルに取り付けられています。これは、ワークピースがテーブル上に固定され、テーブルが回転および傾斜して 5 軸運動を実現することを意味します。他のタイプと比較して、テーブル-テーブル構成は構造がシンプルで保守が容易で、作業範囲が最小限に抑えられます。中・小型ワーク、特に形状が複雑でサイズが小さいワークの加工に威力を発揮します。ただし、可搬質量に限界があるため、大きなワークや重いワークには不向きです。

頭/頭

ヘッド/ヘッド マシンはスピンドル ヘッドを使用してすべての回転および旋回運動を実行しますが、ワークピース自体は静止したままです。この設定により、主軸頭とワークとの干渉を回避し、ワークの移動による誤差を低減します。ヘッド/ヘッド型 CNC マシンは大型部品の製造に最適です。ただし、この設計では回転軸方向の可動範囲が制限されます。主軸ヘッドはさまざまな角度で回転したり傾けたりできますが、回転軸の可動範囲は比較的狭いため、特定の複雑な加工シナリオでは制限要因となる可能性があります。

テーブル/ヘッド

ヘッド/テーブル構成のマシンは、テーブル/テーブル設定とヘッド/ヘッド設定が混在しています。 1 つの回転軸は主軸ヘッド上にあり、もう 1 つの回転軸は回転テーブル上にあります。ヘッド/ヘッド構成とは異なり、特定の状況では主軸ヘッドの回転軸が物理的構造や動作範囲の制限に遭遇する可能性がありますが、ヘッド/テーブル構成ではテーブル上の回転軸が自由に回転できるため、ワークピースは回転し続けることができます。 。このセットアップにより、アンダーカットや複雑な表面、または多面のワークピースへのアクセスが向上します。しかし、ワークは回転軸上に固定されているため、回転テーブルの耐荷重や回転能力によってワークの大きさや重量が制限される場合があります。

5 軸 CNC 加工の利点

5 軸 CNC 加工にはいくつかの重要な利点があり、現代の製造業、特に複雑な部品や高精度の製品の加工において不可欠な技術となっています。主な利点の一部を次に示します。

1. 複雑な形状を作成できる機能

5 つの軸すべてを同時に移動できるため、ツールの角度と位置を動的に調整でき、ワークピースの届きにくい領域へのアクセスが向上します。これにより、従来の 3 軸または 4 軸加工では非常に困難または不可能だった深いキャビティ、アンダーカット、自由曲面、複雑な輪郭などの非常に複雑な形状の加工が可能になります。

2. 効率と精度

効率的な加工: 5 軸加工では、1 回のセットアップで多面加工を完了できるため、複数のセットアップや位置変更の必要性が最小限に抑えられます。この中断のないプロセスにより、ダウンタイムが削減され、全体的なスループットが向上し、生産サイクルの短縮につながります。

高精度: 5 軸加工機は、5 つの自由度にわたって工具を制御することにより、優れた精度を達成できます。この正確な制御により、複雑な表面が、多くの場合マイクロメートルレベルにまで及ぶ厳しい公差に合わせて機械加工されることが保証されます。 5 つの軸すべてを同時に動かすことで、切削工具は加工プロセス全体を通じて最適な位置と方向を維持し、誤差を減らし、精度を向上させます。

3. 優れた表面仕上げ

5 軸加工の回転軸は、切削工具がワーク表面に対して一定の最適な切削角度を維持できるようにすることで、この面で重要な役割を果たします。これにより、工具のびびりのリスクが軽減され、より滑らかで高品質な表面が確保されます。仕上げる。さらに、5 軸加工により短い切削工具の使用が可能になり、振動やたわみが低減され、優れた表面仕上げが得られ、追加の仕上げプロセスの必要性が最小限に抑えられます。

4. 治具と工具の交換の削減

5 軸加工により、複雑なコンポーネントを 1 回のクランプ操作で作成できます。これにより、治具やツールを頻繁に交換する必要性が最小限に抑えられ、位置ずれ、エラー、潜在的なワークピースの損傷のリスクが軽減されます。最適化されたツールパスは、切削工具にかかる応力と熱を軽減し、工具の寿命を延ばすように設計されています。これにより、工具交換やメンテナンスの中断が減り、より連続的で効率的な加工プロセスに貢献します。

5. 幅広い応用分野

5 軸 CNC 加工技術の多用途性により、その用途はさまざまな業界に拡大しています。

航空宇宙: 航空機部品、エンジン部品、その他の高精度で複雑な製品の製造に広く使用されています。

軍事: 精度と信頼性が重要な精密武器や機器の製造に不可欠です。

精密機器および医療機器: 厳しい精度と表面品質要件を備えた機器や機器の作成に最適で、重要なアプリケーションで最適なパフォーマンスと信頼性を確保します。

5 軸 CNC 加工の限界

5 軸 CNC 加工には利点があるものの、次のような制限もあります。

1. 初期費用と維持費が高い

5 軸 CNC 機械は、主に高度な設計と機能により、従来の 3 軸および 4 軸機械よりも高価です。さらに、多数の可動部品を備えた複雑な機械構造には定期的な保守と校正が必要なため、これらの機械のメンテナンスコストも高くなります。さらに、高度な制御システムには専門家の注意が必要であり、運用コストがさらに増加します。

2. プログラミングの複雑さ

高度な CAM (コンピューター支援製造) ソフトウェアと、5 軸 CNC 加工用のプログラムを作成する高度なスキルを備えたオペレーターが必要です。さらに、このプロセスには時間がかかるため、正確かつ効率的なツールパスを確保するには詳細な計画と検証が必要です。この複雑さにより、トレーニング コストが増加し、セットアップ時間が長くなる可能性があります。

3. オペレータの専門スキルが必要

オペレーターは、機械とその制御システムの複雑さを理解するために専門的なトレーニングを必要とします。オペレーターはこれらの機械の高度な機能の取り扱いに習熟する必要があるため、オペレーター向けの特別なトレーニングを行うとさらにコストがかかります。

4. 特定のアプリケーションには適用されません

シナリオによっては、5 軸加工が実現できない場合があります。たとえば、短いカッターや幅広のハンドルを使用する場合、5 軸加工技術では、傾斜した角度で発生する振動により問題が発生する可能性があります。これらの振動は加工精度や表面仕上げに悪影響を及ぼし、特定のタスクでは 5 軸加工の効率が低下する可能性があります。このような場合、5 軸加工の利点がそれほど重要ではない特定の用途に安定性と精度を提供する 3 軸加工の方がより現実的な選択肢となる可能性があります。

Chiggo と連携して 5 軸 CNC 加工を行う

この記事を通じて、5 軸 CNC 加工について包括的に理解していただけたと思います。この高度な技術により、非常に複雑な形状の製造が可能になり、優れた表面仕上げを備えた複雑な部品の作成が容易になります。初期コストは高くなるかもしれませんが、5 軸加工は長期的には時間とコストを最終的に節約します。精密 5 軸加工プロジェクトをより効率的かつコスト効率よく行うには、信頼できるパートナーを選択する必要があります。チゴ以外に探す必要はありません。

Chiggo は、中国を代表するCNC 加工サービスプロバイダーの 1 つです。高品質の 5 軸 CNC マシンと経験豊富な専門家により、当社は高品質の部品、競争力のある価格、短納期を提供します。さらに、さまざまな加工オプションとオンデマンドの製造ソリューションも提供します。精密 5 軸加工に関してご質問やご要望がございましたら、お気軽にお問い合わせまたは見積り依頼ください。