ばねは機械部品であり、圧縮、伸長、またはねじりの際にエネルギーを蓄積および放出するように設計されています。これらは通常、鋼や特殊な合金などの材料で作られ、巻き取り、熱処理、研削、コーティング、仕上げなどのプロセスを経て製造されます。ばねは、衝撃吸収、振動減衰、機械の動きの制御など、さまざまな目的を果たします。さらに、これらは日常生活に不可欠な多用途のコンポーネントであり、自動車のサスペンションのスムーズな走行、時計の正確な計時、家具の快適さとサポートを可能にします。

スプリングには、精密な用途に合わせてカスタムメイドされるものもあれば、一般的な機能のために量産されるものもあります。アプリケーションで特定の種類のスプリングが必要な場合は、必要な正確な種類を決定することが重要です。この記事では、スプリングの仕組みを詳しく説明し、さまざまなタイプのスプリングとその用途を調査し、プロジェクトに適切なスプリングを選択する方法を検討します。

スプリングの動作原理

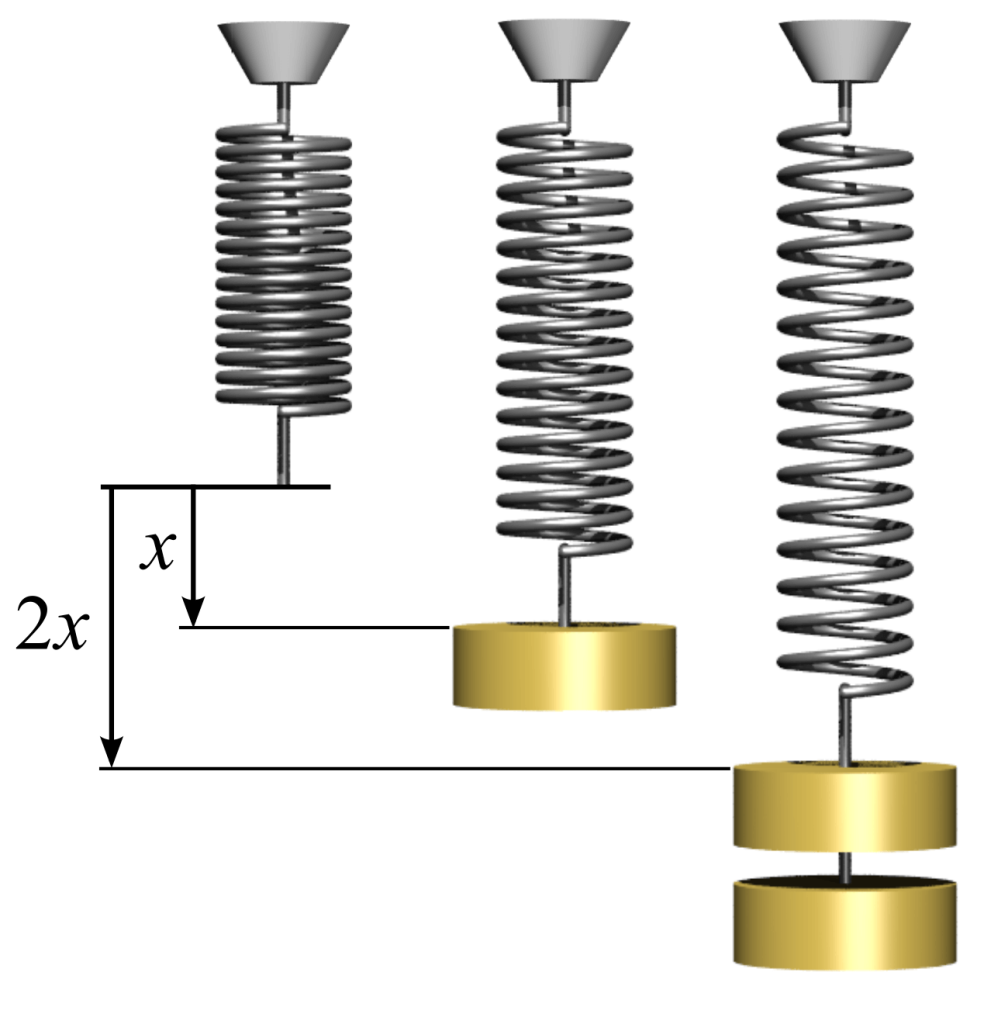

バネは力が加わると変形し、その過程でエネルギーを蓄えるように設計されています。この変形により復元力が発生し、力が取り除かれると復元力が解放され、スプリングは元の形状とサイズに戻ります。フックの法則はこの動作を説明します。

フックの法則は、弾性材料 (特にバネ) の変形とそれに加えられる力との関係を説明する物理学の基本原理です。 17世紀後半に英国の科学者ロバート・フックによって定式化されました。

数学的には、フックの法則は次のように表されます。

F = -kx

負号は、バネによる復元力が外力による変位とは逆方向であることを示します。

「F」はバネにかかる力です。

「k」はバネ定数であり、バネの硬さを数値化します。線形スプリングの場合、「k」は線径、コイル径、コイル数などの要因によって異なります。対照的に、ねじりバネでは、「k」はねじり角 (ねじれの角度、通常はラジアン単位) とアームの長さ (力の適用点からねじり軸までの距離) の影響を受けます。

「x」は変位を表します。線形ばねの場合は平衡位置から伸長または圧縮される距離であり、ねじりばねの場合はねじれの角度です。

ばねの種類と用途

ばねは基本的に、機械ばね、ガスばね、空気ばねの 3 つの基本タイプに分類されます。ガス スプリングは、圧縮された密閉ガスを利用して力を生成します。これは、自動車のテールゲートや調節可能な椅子の背もたれによく見られます。一方、空気ばねは圧縮空気を使用して衝撃や荷重を吸収し、通常は自動車やトラックのサスペンション システムに使用されます。

この記事では、主に機械ばねに焦点を当てます。機械ばねは、ほぼすべての民生用機器や産業用機器に見られる最も一般的なタイプで、さらにヘリカル、ディスク、リーフの 3 つのサブカテゴリに分類されます。コイルスプリングから始めましょう。

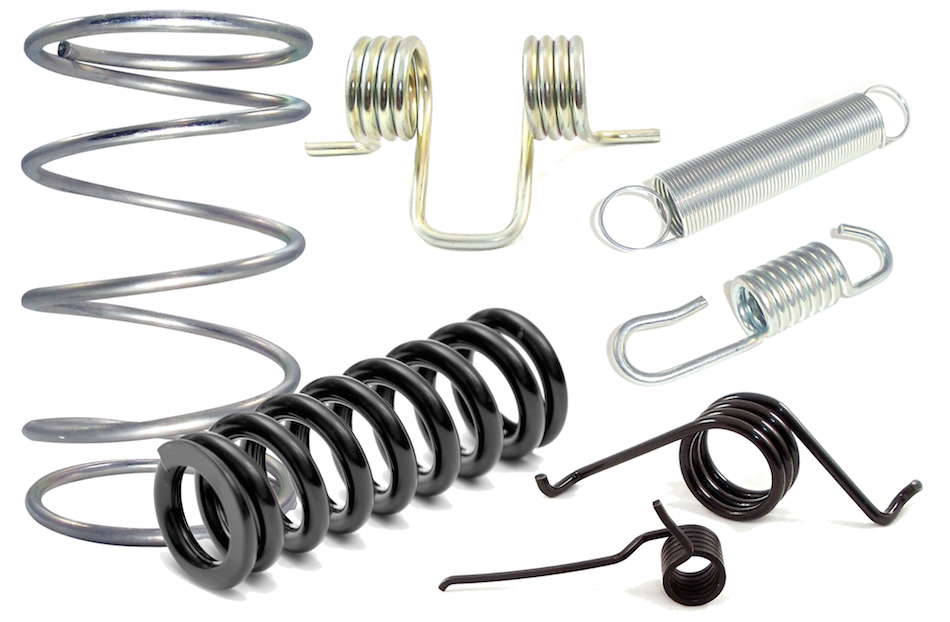

カテゴリ 1: つる巻きバネ

コイル スプリングとも呼ばれるコイル スプリングは、通常、スプリング コイリング マシンを使用してワイヤを巻いてらせん形状を作成して作成されます。これらのスプリングは弾性と柔軟性に優れているため、衝撃を吸収し、幅広い負荷条件にわたって力を維持できます。

1.圧縮バネ

圧縮バネは、コイルの直径とコイル間のスペースが一定のオープンコイルバネです。軸方向にのみ圧縮できます。均一な力の分散を維持し、安定した組み立てを確保するために、これらのスプリングの端には精密研磨が施されることがよくあります。代表的な用途には、マットレス、バルブ、ボールペン、計量機などがあります。

2.引張りばね

引張りばねは、伸びたり引っ張ったりする力に抵抗するように設計された、きつく巻かれたばねです。これらのスプリングの端は通常、他のコンポーネントへの取り付けを容易にするためにループまたはフックに形成されています。 CNC 加工 は、特にカスタム、頑丈、または特殊用途のスプリングの場合、これらの複雑な端部形状を作成するために使用されます。一般的な用途には、ガレージドア、計量機、自動車のサスペンションなどがあります。

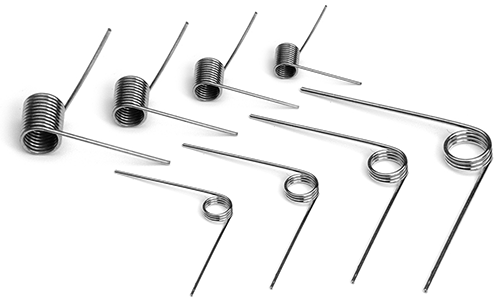

3.トーションスプリング

ねじりバネの両端は他の部品に固定されており、これらの部品がバネの中心を中心に回転すると、バネによって初期位置に戻され、トルクまたは回転力が発生します。このタイプのスプリングは、ヒンジ、カウンターバランス、ドアクローザー、ガレージドアに使用されます。

ゼンマイばねは、時計ばねまたはフラット コイル スプリングとも呼ばれ、特定のタイプのねじりばねです。長方形の金属ストリップを平らな螺旋状に巻いて作られており、一定の割合でエネルギーを貯蔵したり放出したりすることができます。渦巻バネはエネルギーを継続的に放出できるため、機械式時計、玩具、リクライニングチェアに特に適しています。

カテゴリ 2: 皿ばね

皿ばねは通常、平らな金属シートから高精度のスタンピング プロセス を通じて製造されます。円錐形なので、さまざまな構成で積み重ねることができ、特定の力とたわみ特性を実現できます。したがって、限られたスペースで高い力が必要な用途に適しています。

1.ベルヴィル スプリングス

皿ばねは、中央に開口部があり、端が厚く中央が薄い標準的な円錐形のデザインを特徴としています。コンパクトな構成で高いバネ定数と負荷容量を備えているため、機械工具、バルブ、クラッチ、サーキットブレーカーとして一般的に使用されています。

2.湾曲皿バネ

湾曲皿バネは三日月ワッシャーとも呼ばれます。これらは、軸方向の荷重がかかると所定の変形経路をたどる曲率を持っています。このような非線形な負荷特性により、柔軟な応答性と漸進的な制御が必要な安全弁や圧力制御弁の調整部品に広く使用されています。

3.穴付き皿ばね

スロット付き皿ばねは、外径または内径のいずれかにスロットがあるのが特徴で、圧縮時に横方向の拡張が大きくなります。圧縮が増加すると、通常、スプリングの剛性が低下し、応答が柔らかくなります。さらに、これらのスプリングの負荷応答は圧縮のさまざまな段階で非線形の変化を示すため、力と変位の正確な制御が必要な用途に最適です。これらのスプリングは、スムーズなギアシフトを促進するためにオートマチック トランスミッションで、また動的に剛性を調整することで過剰な負荷から保護するために過負荷カプラーで一般的に使用されます。

4.ウェーブ皿バネ

ウェーブ皿バネは、1つのコイルに複数の波形を持たせた波状の形状が特徴です。このユニークな設計により、非常にコンパクトな形状でかなりの量の軸方向圧縮を吸収することができ、従来のつる巻きばねと同じ力出力をより小さなスペースで提供できるようになります。さらに、段階的な荷重を提供します。これは、スプリングが圧縮されるにつれて、スプリングによって加えられる力が徐々に増加することを意味します。これらの特性は、バルブ アセンブリ、電子デバイス、軽量機械など、コンパクトなアセンブリ内で正確な負荷管理が必要なアプリケーションで特に有利です。

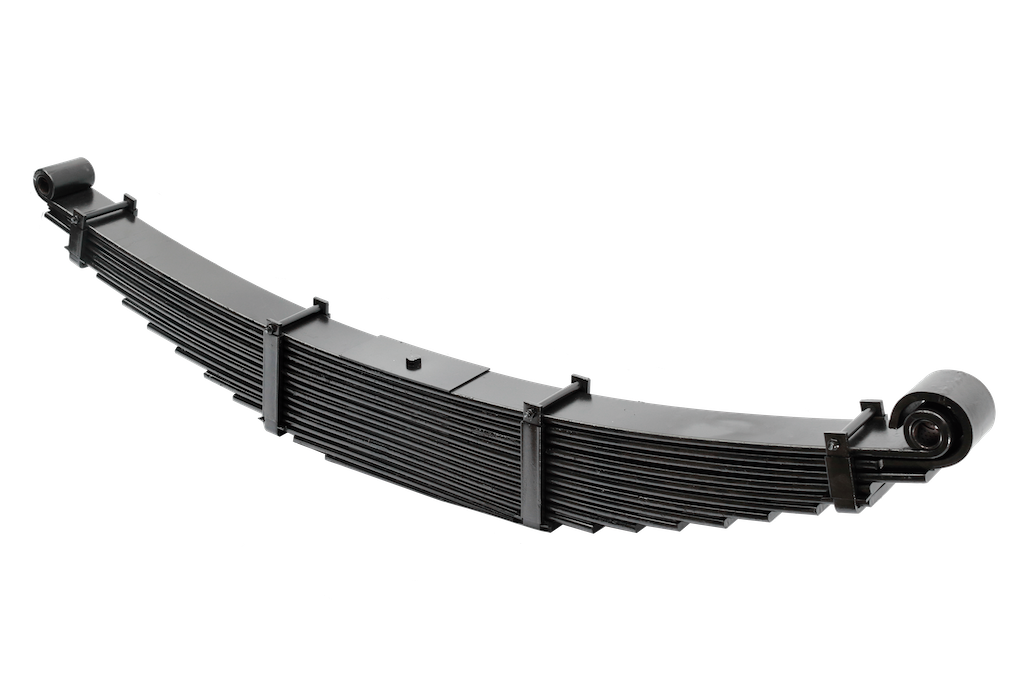

カテゴリ 3: 板バネ

板バネは、層状または積層状に配置された細長い板であり、通常は切断して熱間成形または冷間曲げによって成形することによって製造されます。堅牢な構造と非常に重い荷重に耐えられる能力で知られるリーフ スプリングは、長年にわたり車両のサスペンション システムに不可欠なコンポーネントであり続けています。しかし、材料と技術の進歩により、一部の用途ではエアサスペンションなどの最新のサスペンションシステムが従来の板バネシステムに取って代わり始めています。

1.一枚葉スプリング

モノリーフ スプリングは、シングル リーフ スプリングとも呼ばれ、中心から端に向かって先細になる 1 枚の厚い金属片で構成されています。この設計により、大きな荷重に耐えながらもスプリングを軽量化することができます。さらに、一般に、製造と設置がより簡単かつ安価になります。モノリーフ スプリングは軽車両と大型車両の両方に使用されていますが、特に高性能車両や小型商用車で好まれています。

2.多葉泉

マルチリーフスプリングは、金属の葉が何層にも重なって構成されており、通常は長さが段階的に変化します。各リーフは荷重の一部をサポートするように設計されており、リーフが連携して荷重をスプリング全体に均等に分散します。その結果、マルチリーフ スプリングは、モノリーフ スプリングよりも重い荷重を処理するための装備が優れており、耐久性が向上します。また、優れた衝撃吸収性と荷重分散機能も発揮します。これらの特性により、トラック、バン、SUV などのより重量のある車両で一般的に使用されます。

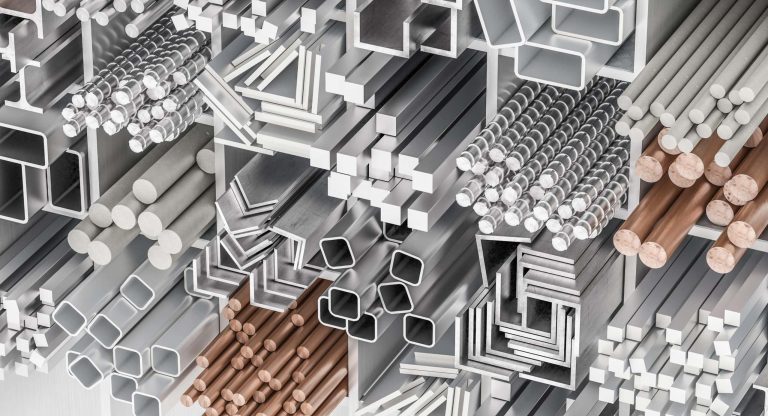

ばねの材料

バネは金属製が一般的ですが、複合材料やゴムが採用されることもあります。次に、バネの製造によく使われる金属材料に焦点を当てます。

高炭素鋼

高炭素鋼には、より高い割合の炭素 (通常 0.6% ~ 1.5%) が含まれており、高い硬度と強度が得られます。これにより、重荷重や高圧に耐えることができます。また、圧縮と解放を何度も繰り返すスプリングにとって重要な、高い耐疲労性と耐摩耗性も備えています。ただし、より脆く、腐食しやすいです。

低合金鋼

低合金鋼は、合金元素の合計含有量が 5% 未満の種類の鋼です。通常、強度や靭性などの機械的特性を向上させるニッケル、クロム、モリブデンなどの元素が含まれています。これにより、低合金鋼で作られたスプリングは破損することなく、より大きな荷重に耐えることができます。さらに、低合金鋼は炭素鋼よりも優れた耐食性を備え、ステンレス鋼よりもコスト効率が高くなります。

ステンレススチール

ステンレス鋼は、少なくとも 10.5% のクロムを含む高合金鋼で、湿気、化学物質、または塩分にさらされる過酷な環境で使用されるばねの製造に最適です。ニッケル、モリブデン、マンガンなどの他の合金元素を添加すると、強度、耐摩耗性、耐疲労性が向上します。さらに、ステンレス鋼は高温と低温の両方で優れた性能を発揮するため、温度が変化する環境で動作するばねに最適です。

ニッケル合金

ニッケル合金は、良好な機械的強度を維持しながら、優れた高温耐性と耐食性を備えています。極限の環境条件下で高いパフォーマンスを必要とするばねの製造に最適です。

銅合金

銅合金は、優れた電気伝導性、熱伝導性、耐食性を備え、成形が容易です。これらは、バッテリーの接点やコネクタなど、優れた導電性と耐食性が必要な用途のスプリングを製造するために一般的に使用されます。

チタン

チタンはその低密度と高強度で好まれていますが、その生体適合性により医療分野で特に高く評価されています。また、極限環境での高荷重にも耐えられるため、チタン スプリングは高性能スポーツ用品や航空宇宙部品によく使用されています。

実際にバネを製造する場合、通常、上記の金属材料には、性能と耐久性を高めるために次のような一連の処理が必要です。

冷間引抜: 材料の結晶構造を改善し、引張強度と疲労耐性を強化します。

熱処理:

焼き入れと焼き戻し: A common heat treatment process that involves heating the metal to a specific temperature, then rapidly cooling it (quenching), followed by moderate reheating (tempering). This process enhances the toughness and wear resistance of the metal.油焼き入れ: Involves cooling the heat-treated metal in oil to improve the spring's fatigue resistance and elasticity.ベイナイト硬化: A special heat treatment process that controls the cooling rate to form a bainitic microstructure, enhancing the material’s strength and toughness.

表面処理: スプリングは、酸化を防ぎ寿命を延ばすために、亜鉛、ニッケル、またはクロムメッキで処理されることがよくあります。あるいは、疲労亀裂の発生を減らすために、サンドブラストや研磨などの表面品質の改善が行われます。

応力緩和: このプロセスでは、材料を適度に加熱した後、自然に冷却することで、スプリングの製造中に発生する内部応力を効果的に除去します。

スプリングの利点

ばねは、その機能を通じて私たちの日常生活にさまざまな形で貢献し、さまざまな利便性をもたらしています。これらには以下が含まれますが、これらに限定されません。

振動減衰

振動減衰は、システム内の振動の強度と持続時間を低減することを目的としています。たとえば、産業機械では、振動からのエネルギーを吸収および消散するためにバネが使用され、機械やその支持構造を通じた振動の伝達を最小限に抑えます。これにより、機器の寿命が延びるだけでなく、騒音レベルが低減され、振動による疲労が軽減されるため、オペレータの安全性と快適性が向上します。さらに、スプリングによる効果的な振動減衰により、産業機械のより正確な動作が保証されます。

衝撃吸収

振幅に焦点を当てた振動減衰とは異なり、衝撃吸収は、衝突や急激な速度変化などの突然の極端な衝撃の影響を緩和することを特に目的としています。これは自動車のサスペンション システムにおいて特に価値があり、道路の凹凸や穴からの衝撃を吸収することでスムーズな乗り心地に貢献します。

力の供給と動作制御

スプリングは復元力を生成して、押す、引く、または圧縮する力を提供し、それによって動きを制御したりバランスを維持したりできます。たとえば、日常生活では、ドアをスムーズかつ安全に閉めるために必要な力を制御するために、ドアクローザーにバネが使用されています。

サポートと補償

スプリングはさまざまな荷重をサポートおよび補償し、必要に応じてバランスや調整を行うことができます。一般的な例はオフィスチェアです。ユーザーが体重を移動したり椅子の高さを変えると、スプリングが調整されて快適さを維持し、人間工学に基づいたサポートを提供し、荷重と位置の変化を効果的に補正します。

エネルギーの貯蔵と放出

スプリングは変形によってエネルギーを蓄え、必要に応じてエネルギーを解放します。これにより、機械式時計や運転玩具などの用途において、エネルギーを貯蔵および放出する電池のようなデバイスとして機能することができます。

アプリケーションに適したスプリングを選択する方法

最適なパフォーマンスと耐久性を確保するには、用途に適したスプリングを選択することが重要です。以下に、ニーズに最適なスプリングを選択するための詳細な手順と考慮事項を示します。

スプリングの種類を選択してください

スプリングは、コイル スプリングか板スプリングかに関係なく、以下に説明する 3 つのシナリオのいずれかで機能します。蓄積されたエネルギーを解放し、押す動作を生成するスプリングが必要な場合は、圧縮スプリングが最適な選択となる可能性があります。伸ばす、縮めるなどの引っ張り動作には、引っ張りバネが適しています。また、回転または半径方向の動きが必要な場合は、多くの場合、ねじりバネが推奨されるオプションです。

各種類のばねには、その固有の機械的特性により最も頻繁に使用される領域があります。たとえば、引張ばねは、設計中の圧縮ばねとは異なり、限界点を超えて伸ばすことができるため、自己制限的ではありません。スプリングの破損を防ぐための最大圧縮点を備えています。引張りばねは主に、トランポリンやガレージドアなど、故障が大きな懸念ではない重要ではない用途で使用されます。ねじりバネは最も一般的な種類のバネで、洗濯バサミやクリップボードなどの日用品のほか、ガレージ ドアや車両のサスペンションなどのより複雑なシステムにも使用されています。

アプリケーション要件を考慮する

スプリングのタイプに加えて、特定の用途に特有の要件も考慮する必要があります。

1.戦力要件

まず、負荷のタイプ (静的か動的か) を識別することが重要です。一般に、動的な負荷に耐えるためには、より耐久性のある材料や、力の変動を管理できる特別な設計 (プログレッシブ スプリングなど) が必要です。

次に、ばねが耐えられる最大の力を決定し、力の計算に安全係数 (通常は 1.2 ~ 2 倍) を組み込むことが重要です。これにより、スプリングが予期せぬ過負荷に耐え、故障を防ぐことができます。

最後に、ワイヤーの直径、コイルの直径、コイルの数などのパラメーターを決定して、これらの力の要件を特定のスプリングの設計に変換します。スプリングがより大きな荷重に耐えられるようにするには、より太い線径とより狭いコイル間隔を選択して、スプリング全体の強度を高めることができます。

2.環境条件の評価

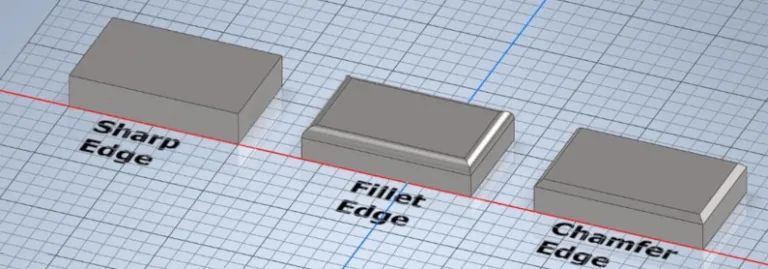

高温で動作する用途には、耐熱性に優れたインコネル 600 やインコネル X-750 などのニッケル基合金で作られたスプリングが最適です。腐食環境では、その耐食性によりチタン合金またはステンレス鋼のスプリングが優れた選択肢になります。コーティングやビードブラストなどの追加の表面処理により、耐食性がさらに向上し、摩擦が軽減されます。高荷重に耐える用途では、優れた強度と耐疲労性で知られるケイ素鋼 (AISI 5160 など) やクロムバナジウム鋼 (AISI 6150 など) などの材料で作られたスプリングがより一般的に使用されます。使用方法においては、耐疲労性は特に考慮すべき主要な要素です。クロムシリコン鋼、クロムバナジウム鋼、ステンレス鋼など、高い疲労限界と優れた弾性を備えた材料が優先されます。あるいは、丸みを帯びた移行部や均一なコイル分布などの機能を組み込んでスプリング設計を最適化すると、疲労寿命を向上させることができます。

3.スペースの制限

利用可能なスペースによって、スプリングのサイズと、場合によってはその構成が決まります。たとえば、従来のばねと比較して、皿ばねは同じ軸方向のスペース内でより大きな力を提供できるため、スペースが限られた用途に適しています。トラックや鉄道車両のシャーシ内など、スペースに幅はあるが長さは制限されていない場合には、板バネが有利です。

在庫とカスタム

純正スプリングの最大の利点は、すぐに入手できることです。待つ必要はなく、すぐに入手できます。さらに、カスタムスプリングよりも一般的に安価です。ただし、スプリングは補助コンポーネントとして機能するため、さまざまな用途の特定の要件を満たす必要があります。カスタム スプリングは正確な適合を提供するため、多くの用途で人気があります。カスタム スプリングを選択する場合は、業界標準とベスト プラクティスに準拠している信頼できるメーカーを選択することが重要です。 Chiggo は、幅広いカスタム スプリングを供給することで知られる会社です。

Chiggo と協力してカスタム スプリングを作成する

ばねは製造部門において極めて重要な役割を果たしています。製品に不可欠なスプリングを製造する信頼できるパートナーをお探しの場合、Chiggo が理想的な選択肢です。 10 年以上にわたる機械加工の専門知識により、当社はさまざまなばねを日々扱うことで、その特性に関する比類のない知識を提供しています。当社は、お客様のご予算に合わせた価格で最高品質のばねを提供することで、お客様の目標達成を支援することに全力で取り組んでいます。詳細については、今すぐお問い合わせください 。