私たちは毎日ナイロンに遭遇します。最初は生地のシルク代替品として使用され、第二次世界大戦中にパラシュート、寿命のコード、さらには防弾チョッキの裏地に登場しました。今日、ナイロンは最も人気のあるものの1つですエンジニアリングプラスチック、その高強度比率、自己潤滑耐摩耗性、化学的および熱安定性、および処理汎用性のおかげです。

ナイロンとは何ですか?

ナイロンは、1935年から1937年の間にデュポンによって最初に開発されたポリアミドとして知られる合成ポリマーのファミリーの商品名です。その分子鎖は、–NH – CO-(アミド)結合を繰り返すことで構成され、これらの鎖間の水素結合は結晶化度の増加をもたらします。この構造は、ナイロンに高い融点、優れた耐薬品性、および優れた電気挿入特性を与えます。熱可塑性として、ナイロンは繊維にスピンしたり、フィルムに投げ込まれたり、複雑な形状に噴射したりすることができ、添加物で修正して幅広い特性を実現できます。次のセクションでは、最も一般的なナイロングレードのいくつかと、それらの異なるプロパティがさまざまなアプリケーションにどのように適合するかを調べます。

ナイロングレードの比較表

詳細に飛び込む前に、以下の表は、各ナイロングレードの重要な特性の簡潔な概要を示しています。

| ナイロングレード | 使用されたモノマー | 化学構造(繰り返しユニット) | - (ch₂) - count | 引張強度(MPA) | 休憩時の伸び(%) | 曲げ弾性率(GPA) | 耐衝撃性 | 水分吸収 | 融解温度。 (°C) | 耐薬品性 | 寸法安定性 |

| PA6 | ε-caprolactam | - [nh–(ch₂)₅– co]n | 5 | 80–90 | 50–300 | 〜2.5 | ハイ(非常にタフ) | 〜2.8(飽和時に最大9) | 〜220 | とても良い;強酸/アルカリに攻撃されました | フェア(湿度の膨張) |

| PA6/6 | ヘキサメチレンジアミン +アディピン酸 | - [nh–(ch₂)₆– nh – co–(ch₂)₄– co]n | 6、4 | 85–95 | 20–80 | 〜3.0 | 中程度(より脆い) | 〜2.5(飽和時に最大8) | 255–265 | 優れたオイル/燃料抵抗;低ガス透過性 | フェア(湿度の膨張) |

| PA4/6 | 1,4-ジアミノブタン +アディピン酸 | - [nh–(ch₂)₄– nh – co–(ch₂)₄– co]n | 4、4 | 90–100 | 〜50 | 〜3.2 | ハイ(非常にタフ) | 〜3.8(PA6/6よりも高い) | 〜295 | とても良い; PA6/6に似ています(燃料/オイルに抵抗します) | 公正 - 貧しい(最も湿気を吸収する) |

| PA11 | 11-アミナウンドカノ酸 | - [nh–(ch₂)₁₀– co]n | 10 | 50–60 | 200–300 | 〜0.9 | 中程度(柔軟) | 〜0.25(飽和時に最大2.5) | 〜188 | 素晴らしい;優れた炭化水素と耐薬品性 | 優れた(最小限の腫れ) |

| PA12 | laurolactam(またはhmda + dodecanedio酸) | - [nh–(ch₂)₁₁– co]n | 11 | 50–70 | 200–300 | 〜1.4 | mod – high(非常に延性) | 〜0.25(飽和時に〜1–2まで) | 〜178 | 素晴らしい;燃料、溶剤、天気に非常に耐性があります | 優れた(最も寸法的に安定している) |

| PA6/10 | ヘキサメチレンジアミン +セバチン酸 | - [nh–(ch₂)₆– nh – co–(ch₂)₈– co]n | 6、8 | 60–70 | 〜150 | 〜2.1 | ハイ(寒いのは難しい) | 〜1.5(低) | 220–225 | 優れた化学および塩抵抗 | 良い(低湿気の取り込み) |

| PA6/12 | ヘキサメチレンジアミン +ドデカネディオ酸 | - [nh–(ch₂)₆– nh – co–(ch₂)₁₀– co]n | 6、10 | 60–65 | 〜200 | 〜2.2 | mod – high(タフ) | 〜0.25(非常に低い) | 215–218 | 素晴らしい;燃料、油に非常に耐性があります | 優れた(湿度が非常に安定している) |

注記

引張値と伸長値は、非強化ナイロン(おおよその範囲)の場合です。水分吸収は、〜50%の相対湿度(おおよそ)の平衡状態で与えられ、ほとんどのナイロンでは全水飽和値が高くなっています。 「耐衝撃性」とは、ノッチの衝撃(IZOD/Charpy)を指します。すべてのナイロンは、オイル、グリース、炭化水素に対する良好な耐薬品性を持っています。違いは、重要な場合にのみ注目されます。

ナイロンの名前の数字は、分子ビルディングブロックについて説明します。単一の数(たとえば、ナイロン6、11、または12)は、ラクタムまたはアミノ酸のリングオープン重合から来ています。その数は、モノマーの炭素原子に等しくなります。 2つの数値(たとえば、ナイロン6/6、6/12、4/6、または6/10)は、ジアミン(最初の数=その炭素数)と二酸(2番目の数=炭素数)の間の凝縮反応を指します。

平均-CH –セグメントの長さ(n)は、アミドリンク間の間隔と、単位長さあたり形成できる–NH··オー= C-水素結合の数の両方を制御します。 Nが大きいことを意味し、メチレンセグメントが長くなり、水素結合密度が低下し、通常は結晶化度が低下します。たとえば、PA12(n = 11)は間隔が最も長く、結晶性が最も低いのに対し、PA4/6(n =(4 + 4)/2 = 4)は、最短セグメント、最も高い水素結合密度、および最大の結晶性を持っています。芳香環、コポリマーブロック、フィラー、またはその他の特殊修飾子を導入すると、これらの構造的変化は規則性を破壊し、結晶性をシフトする可能性があるため、特定のデータシートまたはテストデータを必ず参照して効果を理解してください。

ナイロン6(PA6)

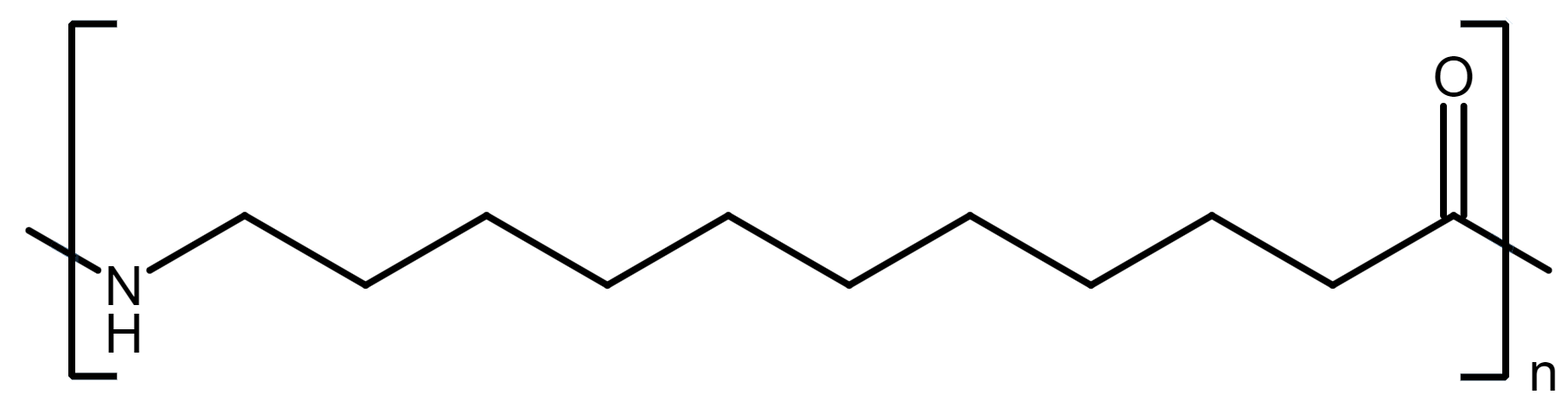

PA6化学組成

PA6化学組成

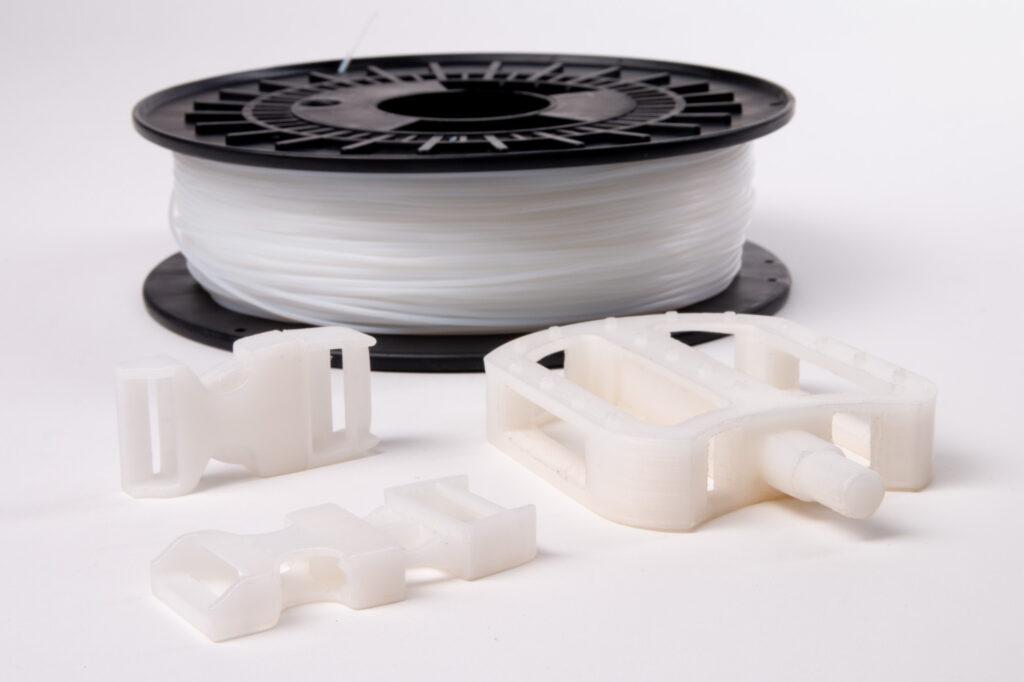

ナイロン6(PA6)は、ε-カプロラクタムのリングオープン重合によって生成される半結晶ポリアミドです。その傑出した特徴の1つは、優れた耐衝撃性です。破壊せずに低温でもショックを吸収することができます。 PA6は、高い引張強度、自己潤滑特性、および優れた耐摩耗性も提供します。その結果、PA6は、強度、耐摩耗性、ギア、ベアリングブッシング、自動車摂取量のマニホールドなどの強度、耐摩耗性、靭性のバランスを必要とする汎用エンジニアリングコンポーネントの選択肢です。ファイバーセクターでは、カーペット、テキスタイル、タイヤコードで広く使用されています。融点は220°C前後で、より緩やかな結晶化により、PA6はPA6/6やPA11やPA12などの長鎖ナイロンよりも処理しやすく、低いカビの収縮と滑らかな仕上げを実現します。この成形の容易さにより、PA6はスタジアムシートや銃器のフレームなどの複雑なまたは薄壁の部品に特に適しています。

PA6は一般的なナイロンの間で最も高い水分吸収を持っているため、湿度の変化にさらされる精密な部品には理想的ではないかもしれません。タイトトレランスアプリケーションの場合、シーリングまたは事前乾燥が推奨されます。PA6は、コスト、加工性、パフォーマンスのバランスをとるため、ナイロンファミリーのジェネラリストです。

ナイロン6/6(PA6,6またはPA 66)

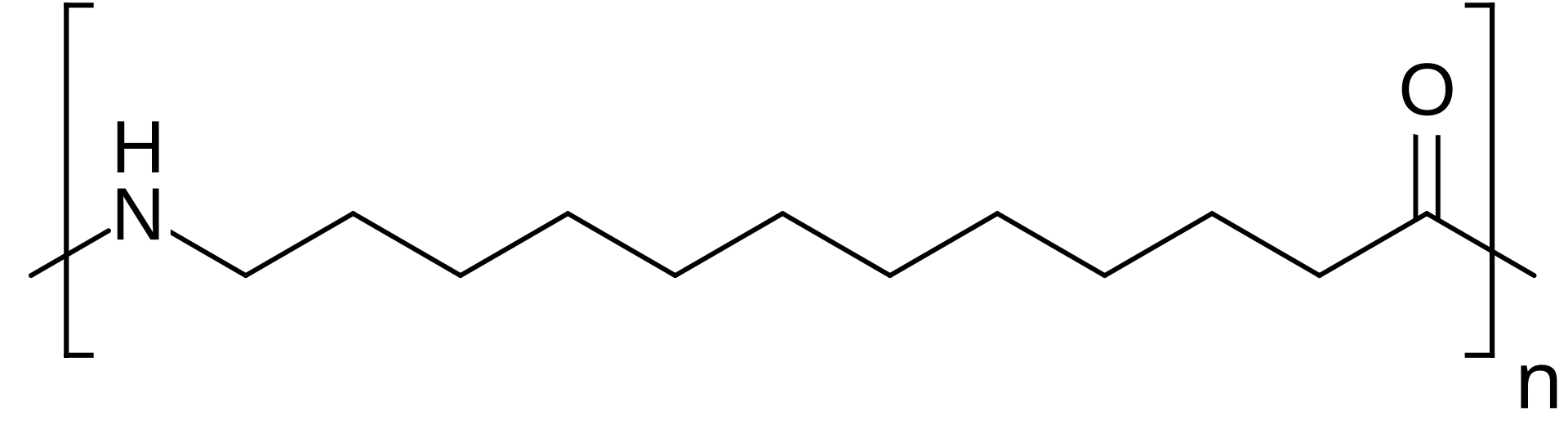

PA66化学組成

PA66化学組成

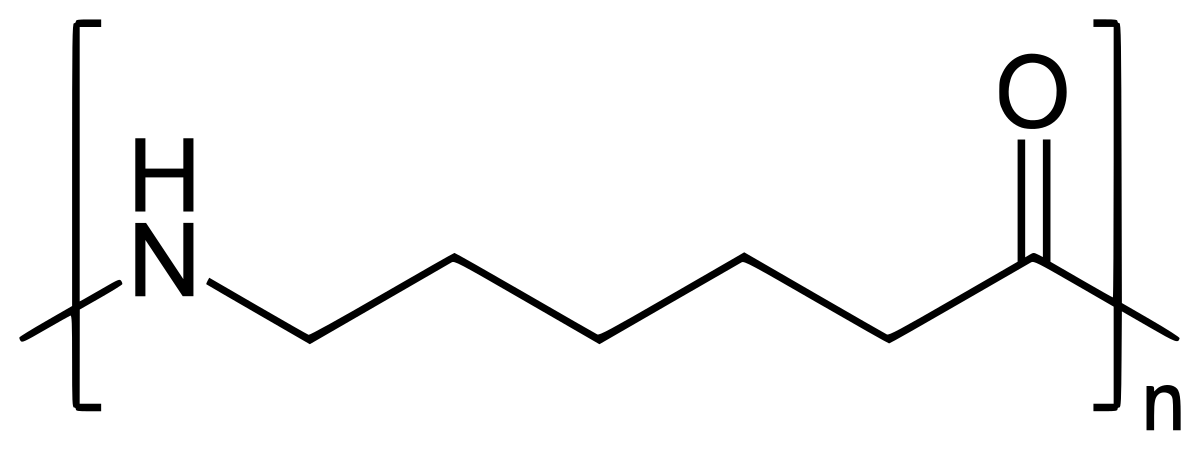

ナイロン6/6(PA66)はオリジナルのナイロンの1つであり、多くの点でナイロン6に非常に似ていますが、より高度に結晶性ポリマー鎖があります。その結果、ナイロン6よりも高い引張強度と剛性を提供します。また、高負荷または高摩擦アプリケーションに利益をもたらす耐摩耗性が高く、耐摩耗性が高くなります。ナイロン6/6の融点は約260°C(500°F) - ナイロン6よりも高く、軟化する前により高い動作温度に耐えることができ、より厳しい熱環境に適しています。トレードオフは処理可能性です。ナイロン6/6は、成形または押し出しが難しく、より高い溶融とカビの温度が必要であり、ナイロン6よりも大きなカビの収縮を示す傾向があります。

ナイロン6/6は、ナイロン6よりも湿気吸収が少ない傾向もありませんが、依然として吸湿性があるため、耐性のある部分では湿度を考慮する必要があります。一般に、ナイロン6よりも耐衝撃性が低くなります。言い換えれば、ナイロン6は衝撃強度または振動抵抗に適していますが、ナイロン6/6は、より高い降伏強度、剛性、耐熱性が最も重要な場合に好まれます。実際には、ナイロン6/6は、追加のパフォーマンスが必要な場合、ナイロン6と同様の用途でよく使用されます。たとえば、高強度の機械部品、ギア、ハウジング、および高温を見る自動車の下部コンポーネントです。また、産業機械、工具、電気部品でも一般的であり、広い温度範囲にわたって強度を保持し、優れた誘電特性を提供します。

ナイロン4/6(PA4/6)

PA4/6化学組成

PA4/6化学組成

別の短鎖脂肪族ナイロンとして、PA4/6は、機械的および熱プロファイルでPA66に最も近いものと一致します。このポリマーには、対称性とジアミンの長さが短いことを示す非常に結晶構造があります。その結果、PA4/6の融点が高く、引張強度が高くなります。脂肪族ナイロンの中で、より専門的なポリマーファミリーに移動する前に、機械的性能のために事実上上部近くにあります。また、より速く結晶化し、より短い成形サイクルと潜在的に高い疲労抵抗を可能にします。 PA4/6の衝撃靭性は、PA66の靭性を超える可能性があります(特にノッチングされたテストでは)。

マイナス面では、PA4/6はPA66よりも多くの湿気を吸収し、生産(および購入)によりコストがかかります。 PA4/6は、水分の安定性とコストを犠牲にしてナイロンのパフォーマンスでバーを上げると言うかもしれません。

ナイロン11(PA11)

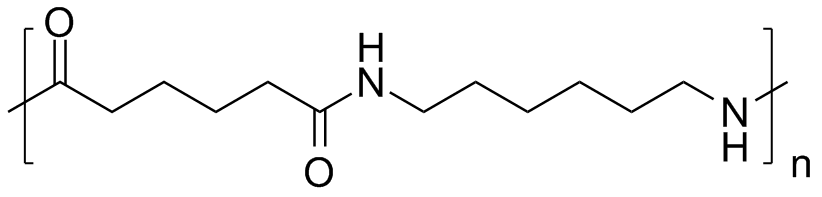

PA11化学組成

PA11化学組成

ナイロン11は、11-アミナウンドカノ酸(ヒマシ油から)の自己凝縮によって生成されるバイオベースの長鎖ポリアミドです。その長いメチレンセグメントは、PA6やPA66などの短鎖ナイロンよりもはるかに少ないため、水分はほとんど吸収されません(周囲湿度では約0.2〜0.3%)、寸法安定のままで、湿気のある環境では電気特性を維持します。機械的には硬くて非常に延性があり(伸びがしばしば200〜300%)、低温でも衝撃と疲労抵抗を保持します。実際には、硬いものよりも柔軟なエンジニアリングプラスチックのように振る舞います。

その長鎖構造の裏側は、引張強度/剛性が低く、耐熱性が低い(融点〜185〜190°C;控えめなHDT)。したがって、PA11は、PA66またはPA4/6が通常指定されている高温で重荷のある構造部品に理想的ではありません。 PA11は、液体接触および屋外サービスに適しています:柔軟な燃料および空気圧ブレーキライン、ホース/クイック接続、ケーブルジャケット、シール、および医療または産業用チューブ。また、SLS 3D印刷用の主食粉で、丈夫で耐えられる部品が必要です。 PA12と比較して、PA11はわずかに高い融点を提供し、通常はUV/ホットエアの老化が優れていますが、PA12は柔らかく柔軟なタッチになる傾向があります。

ナイロン12(PA12)

PA12化学組成

PA12化学組成

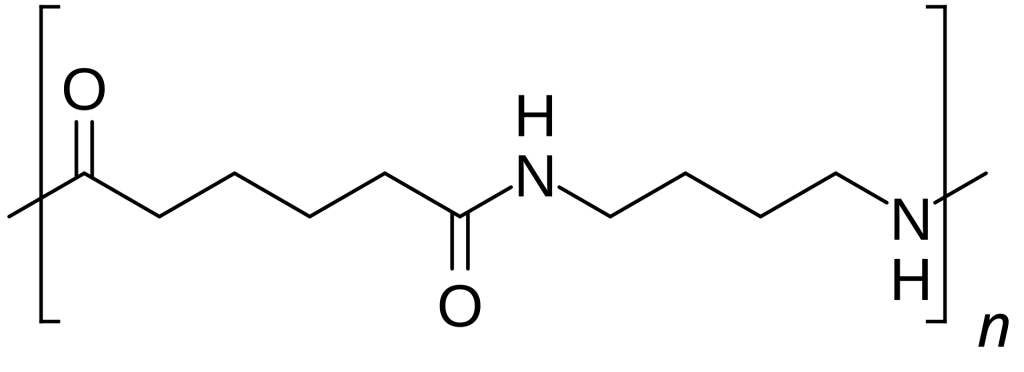

PA12は有名な「長鎖」ナイロンであり、VestamidやGrilamidなどの商品にしばしば関連付けられています。ナイロン12は化学的にナイロン11と非常によく似ており、多くの用途で交換可能と見なされることがよくありますが、微妙な違いがあります。ナイロン12は完全に石油化学的(通常はブタジエンから)ですが、ナイロン11は再生可能キャスターオイルのバイオベースであり、持続可能性が懸念される場合は重要です。 PA11は通常、わずかに高い融点を持ち、温度の上昇で少し優れており、しばしばより良いUV耐性を示します。一方、PA12はわずかに柔軟性が高く(伸長〜300〜400%対PA11の〜200〜300%)、モジュラスがわずかに低いため、少し柔らかく感じます。水分吸収と耐薬品性の場合、それらはほぼ同じです。どちらも素晴らしいです。

注目に値するコスト:PA12は通常、最も高価なナイロンの1つです(Bioベースの原料のためにPA11または少し高くなっています)。そのため、PA12は本当に必要な場合に使用されます。PA6ははるかに安いため、PA6で十分な場合はPA12を選択しません。要約すると、PA12はナイロンファミリーで最良の寸法の安定性と耐薬品性を提供し、凍結状態でも延性があるため、ホース、アザラシ、クイックコネクト、ケーブルジャケット、および濡れた、寒さ、または化学的に攻撃的な環境で失敗してはならない他の部品に最適です。ただし、PA6やPA66ほど強力でも耐熱性ではないため、普遍的な代替品ではなく専門家です。

ナイロン6/10(PA6/10)

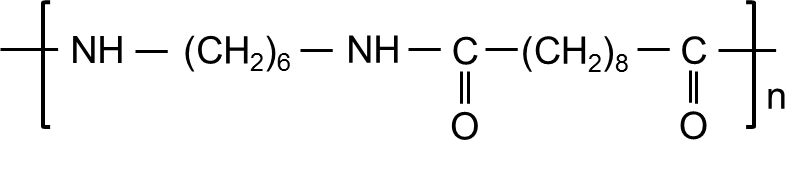

PA6/10化学組成

PA6/10化学組成

ナイロン6/10(PA610)は、PA66の湿度の問題に対処するために開発された初期の「低変動」ナイロンの1つでした。単位の長さあたりのアミド基が少ないため、極性が少なく、PA6の水分の約半分(またはそれ以下)を吸収し、より良い寸法安定性を実現します。また、他の長鎖ナイロンのように良好な伸長を示し、寒さの中で靭性を保持しているため、屋外または低温の部品に適しています。 PA6/PA66と比較して、PA610の引張強度と剛性はわずかに低くなっています。全体として、PA610は、水分の安定性と柔軟性を向上させるために、少し強度と剛性を交換するナイロンと考えてください。

その融点(〜220〜225°C)と中程度の収縮により、PA6に近い成形/押し出し条件があります。化学的には、PA610は優れています。ほとんどの油と溶媒に抵抗し、塩化亜鉛などの塩の存在下での環境ストレス亀裂に特に耐性があります(PA66を積極的に攻撃することができます)。その含有量の一部(セバチン酸)は再生可能なソースから来ているため、より持続可能なナイロンオプションとして販売されることがあります。古典的な用途には、毛やフィラメント(例えば、歯ブラシや産業用ブラシの毛、歴史的にデュポン「Tynex」グレード)、モノフィラメント(釣り糸、雑草のトリマーライン)が含まれます。成形部品では、PA610は電気絶縁体/コネクタ、精密成分、ジッパー要素、および一部の自動車燃料システムコンポーネントに使用されます(ただし、PA12とPA11は連続燃料ラインを支配しています)。 PA12と比較して、PA610は安価で少し強いため、要求の少ない役割でPA12を置き換えることができます。要するに、PA610はニッチを中間ナイロンとして埋めます。PA66のピーク強度の一部を獲得して、PA12の水分安定性の多くを獲得します。特に、寒さの中にプロパティを維持する必要がある半湿った環境や部品に便利です。

ナイロン6/12(PA6/12)

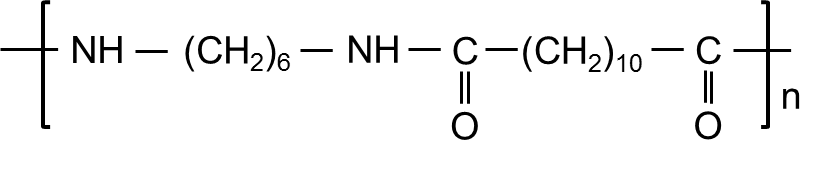

PA6/12化学組成

PA6/12化学組成

PA612(「612ナイロン」と呼ばれることもあります)はPA610と非常によく似ています。どちらもPA6/PA66よりも水分の吸収が少なく、はるかに優れた寸法の安定性があり、屋外および低温の状態を維持し、215〜218°C前後の融点を持つため、成形/押出条件はPA6に近いです。どちらも、流体処理コネクタ、精密電気コネクタ、および緊密な寸法を保持しなければならない湿度露出部品に適しています。

PA612の平衡水分吸収は低く、燃料/水蒸気透過は低く、ウェットステートの特性の漂流は小さくなりますが、通常はコストがかかります。経験則として、長期的な寸法および電気的安定性が重要な湿った環境のPA612を選択してください。 PA610を選択して、塩化亜鉛環境でのストレス亀裂に対する極端な低温靭性または耐性がより重要であり、コストの感度が高くなる場合。

プロジェクトに適したナイロングレードを選択する方法

各ナイロングレード - ナイロン6および6,6から短鎖脂肪族ナイロン4,6および長鎖ナイロン6,10、6,12、11、および12まで、特性の明確なバランスを奪います。ナイロン6と6,6は、高強度と剛性を持つ汎用の主力であり、多くの負荷をかける部分に適していますが、水分に敏感です。ナイロン4,6は、水耐性が高く、高温の高強度を高め、水分の取り込みとコストを高くしていますが、高強度の高強度を保持します。より長いチェーンに移動すると、ナイロン6,10および6,12は水分吸収を減らし、少しの強度を犠牲にして靭性を改善します。最後に、ナイロン11と12は、最高の湿気と化学の回復力と例外的な靭性の中で提供され、流体接触、屋外、および柔軟なアプリケーションを選択することになります。

- 製品開発のためにナイロンを選択するときは、環境、機械的ニーズ、および規制/持続可能性の要因を考慮してください。例えば:

- 乾燥環境での高強度と熱:PA66またはPA46(ナイロン4,6)を選択します。

- 成形の影響と容易さ:PA6が最適かもしれません。

- 湿度が高くなっているか、液体に水没した:PA612、PA11、またはPA12のような長鎖ナイロンは、腫れを防ぎ、特性を維持します。

- ある程度の水分の安定性とバランスの取れたニーズですが、それでもまともな強度:PA610またはPA612を妥協と考えてください。

- 化学物質に接触する柔軟なホース/チューブ:PA12またはPA11(柔軟性のままで、亀裂/吸収に抵抗します)。

構築する準備はできましたか? Chiggoは専門ですCNC加工、3D印刷、およびナイロン部品の射出成形。適切なグレードを選択し、水分/収縮/ワーページのデザインを最適化し、迅速なプロトタイプから生産に届けることができます。CADをアップロードします高速のDFMレビューと引用の場合。