機械加工された部品は、業界全体で一般的です。これらは、厳格な許容範囲に減算的なプロセスによって作成され、複雑なジオメトリ、再現性の高い精度、および優れた表面仕上げを提供する精密工学コンポーネントのカテゴリを表しています。このガイドは、機械加工された部品とコンポーネントの基本をカバーしています。それらが何であるか、生産されている方法、利点、重要なデザインの原則です。また、使用される材料とそのアプリケーションについても学びます。

機械加工部品とコンポーネントとは何ですか?

機械加工された部品とコンポーネントは、固体ブロックまたは「ワークピース」から余分な材料を削除することによって作成された精密オブジェクトです。旋盤、ミル、ドリル、ルーターなどのカッティングマシンは、希望のフォームと仕上げにワークを形作ります。これらの部品は、切断中に寸法の安定性を維持する金属、プラスチック、またはその他の材料から作ることができます。

機械加工は、2つの主な方法で実行できます。

手動加工: ツールの動きを直接制御する熟練した機械工が運営し、多くの場合、手輪やレバーを使用しています。CNC加工: 事前にプログラムされたデジタル命令を使用して完全に自動化され、複雑な形状、再現性、および高効率を可能にします。これは、特にカスタムまたは高精度部品の場合です。

最も複雑なコンポーネントまたはカスタムコンポーネントは、CNCマシンで最大限の精度とスケーラビリティを実現します。それにもかかわらず、手動の機械加工にはまだその場所があります。特に、CNCプログラムを設定するには単に手作業で削減するよりも時間がかかる1つの部品が1つずつ迅速です。

場合によっては、機械加工はセカンダリまたは仕上げプロセスとして使用されます。たとえば、部品は最初にキャスト、鍛造、または注入型が展開され、その後、追加の機械加工を受けて、穴あけ穴、タップされた糸、または製粉された表面などの特徴を改良することがあります。これらはしばしば、部分的に機械加工された部分またはマシン後の部分と呼ばれます。

一般的な機械加工技術とプロセス

単純な穴から複雑な内部形状まで、さまざまな機械加工技術が機械加工された部分の重要な特性を形成します。以下は、最も広く使用されている機械加工方法の一部です。

ミリング: 回転するマルチポイント切削工具を使用して、複数の軸に沿ってワークピースから材料を除去します。このプロセスは、複雑な表面、ポケット、スロット、輪郭の形状を高い精度で作成するのに非常に汎用性があります。一般的なタイプのフライス操作には、フェイスフライス、エンドフライス、スロットミリングが含まれます。

旋回 :

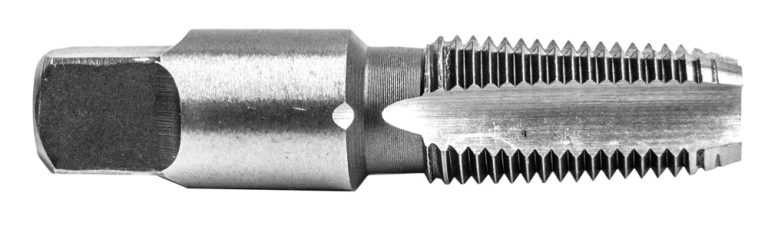

掘削: 回転するドリルビットは、さまざまなサイズと深さの穴を作成します。これは、最も基本的な加工プロセスの1つであり、機械部品のスルーホール、ブラインドホール、およびねじ穴に広く使用されています。

ブローチ: 徐々に大きい歯を持つ歯のあるブローチは、1回のパスで材料を切ります。キーウェイ、スプライン、非丸い穴などの内部機能を切断するのに特に便利です。

研削: 回転する研磨ホイールは、表面のジオメトリを改良し、非常に厳しい許容範囲に終了します。この手法は、多くの場合、高精度部品の最終仕上げステップとして使用されます。

電気放電加工(EDM): 誘電体流体の電気スパークは、導電性ワークピース材料を侵食し、硬いまたは繊細な金属の複雑な形状、鋭い角、深い空洞を作成できるようにします。

レーザー切断: フォーカスされたレーザービームを使用して、材料を溶かしたり、蒸発させたり、燃焼させたりして、正確で接触のない切断を可能にします。特に薄いシートの形で、金属、プラスチック、その他の材料に適しています。

超音波加工: 超音波振動は、ワークピースに対して研磨スラリーを伝達し、熱損傷や機械的応力なしで、脆性または熱敏感な材料(セラミック、ガラスなど)から材料を除去します。

機械加工部品の利点は何ですか?

CNC機械加工部品は、3D印刷および射出成形成分よりもいくつかの重要な利点を提供します。これらの利点は次のとおりです。

最低注文数量なし(MOQ)

機械加工部品の主な利点の1つは、購入するために最小注文数量が必要ないことです。成形部品に必要な費用のかかる時間のかかるツールなしで、単一のプロトタイプまたは非常に少量のオンデマンドを注文できます。これは、在庫とキャピタルの絆を減らし、カスタマイズされた生産をサポートするため、中小企業にとって特に便利です。

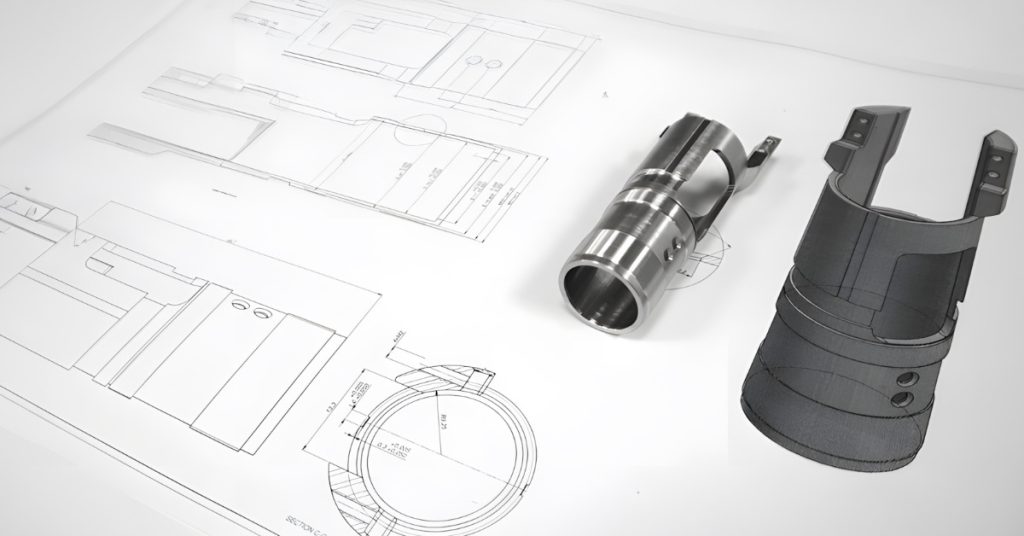

良いプロトタイプ

機械加工部品は、高価なツールと最小注文要件を避けるため、プロトタイプとして適していて手頃な価格です。通常、プログラミングとセットアップには数日しかかかりません。そのため、チームはデザインを迅速に反復し、実際のテストで各バージョンの適合と機能を評価できます。 CNC加工の高精度と優れた表面仕上げにより、複雑な幾何学や複雑な詳細であっても、プロトタイプが最終的な生産部品に非常に似ていることを保証します。

さらに、機械加工は、アルミニウムおよび鋼の合金からまでの幅広い材料をサポートしていますエンジニアリングプラスチック - 開発者は、実際の動作条件下で複数のオプションをテストし、大規模な製造にコミットする前に最適な基質を特定できます。

設計の自由

機械加工は、多軸切削工具を使用して、深いポケット、アンダーカット、鋭いコーナー、複雑な輪郭など、ほぼすべての形状を生成することにより、比類のない設計の自由を提供します。個別の挿入物を設計したり、後で追加したりするのではなく、スレッド、ボス、キーウェイなどの機能を1つのセットアップに統合できます。

対照的に、射出成形には、適切なカビの充填と部分駆出を確保するために、不均一な壁の厚さ、ドラフト角度、一貫したフローパスなど、設計譲歩が必要です。金型が構築されると、デザインには通常、高価なツールの変更や完全な金型再構築が必要であることを変更することができます。

一般的に最高の1つと見なされる3D印刷プロセスでさえ製造プロセス 設計の自由の観点からは、制限があります。ほとんどの加算的方法(特にFDMとSLA)は、サポート構造なしで急なオーバーハングを構築することはできません。これらのサポートは、材料を追加し、印刷時間を増やし、プリント後に削除する必要があります。多くの場合、サンディングやその他の仕上げが必要なマークを残します。大規模または複雑な部品は、層が涼しくなるにつれてゆがむ可能性があり、レイヤーごとのビルドは異方性の強度と垂直面での目に見える「ステッピング」につながります。

強さ

機械加工された部品は、ストックの完全な強度と材料の完全性を保持する固体ビレットから切断されます。これにより、3Dプリント部品よりも構造的に優れており、層間の弱点に苦しむ可能性があります。

より速いリードタイム

機械加工された部品は、型や特別なツールが構築されていないため、はるかに高速に生成されます。 CADモデルの準備ができたら、CAMプログラムを生成し、マシンに直接送信できます。最新のCNCセンターは、最小限の監督で24時間体制で動作でき、わずか数日で部品を製造できます。この速度は、迅速なプロトタイピング、橋の生産、緊急の交換ニーズに特に有益です。

表面仕上げ

機械加工された部品は、成形部品、または3Dプリントのレイヤーラインでよく見られるフローライン、フラッシュ、または分割線なしで滑らかで高品質の表面仕上げを実現できます。高いスピンドル速度、最適化された飼料レート、適切なクーラントを組み合わせることにより、機械加工は日常的に達成できます粗さ(ra) 0.8µm未満、そして細かい仕上げパスを使用して、0.2µm以上まで。

品質

CNCマシンは、緊密な許容範囲を保持し、部品ごとに一貫した結果をもたらすことができます。特定の機能(完全に密封しなければならない精密な穴など)が特別な注意を払う場合、機械工は、残りの部分に影響を与えることなく、追加の時間を費やしたり、その機能に追加の仕上げパスを行うことができます。

対照的に、射出成形部品は、カビの空洞の初期精度に完全に依存しています。数千サイクルの後、ツールの摩耗とわずかなプロセスシフトは、エッジを締めくくり、寸法を変更し、コストのかかる金型調整や二次操作なしでは個々のピースを微調整することはできません。

簡単な変更

CNCパーツはデジタルCADファイルから直接生産されるため、製造が開始されるまで設計変更を行うことができます。これは、R&Dとプロトタイピング中に非常に貴重です。エンジニアは、追加のコストや無駄な材料なしで寸法を微調整したり、複数のバージョンをテストしたりできます。

機械加工された部品を設計する方法は?

機械加工部品を設計する場合、機能性、精度、および費用効率を確保するために、製造用の設計(DFM)の原則に従うことをお勧めします。幸いなことに、機械加工された部品は、キーをフォローするときに設計するのが特に難しくありません設計上の考慮事項を加工します 下に:

壁の厚さ

薄い壁は、機械加工中にたわみと振動を起こしやすく、寸法の不正確さや表面仕上げの不良につながる可能性があります。一般的なガイドラインとして、壁の厚さは金属部品で0.8 mm以上、プラスチック部品で1.5 mm以上でなければなりません。

アンダーカット

アンダーカットは、ジオメトリを妨害するため、標準の切削工具では到達できない凹んだ機能です。 T-SlotやL字型のカッターなどの特殊なツール、および追加のマシンのセットアップやツールの変更が必要です。このため、アンダーカットは、部品の機能に必要な場合にのみ使用する必要があります。たとえば、ロック溝、キーウェイ、またはアセンブリ機能を他の手段では達成できない場合です。

機械加工でアンダーカットを設計するときは、標準のツールサイズに合わせてミリメートル全体で寸法を作成するのが最善です。アンダーカット幅は通常3〜40 mmの範囲で、深さの幅の2倍です。

突起

ボスや投稿など、背が高く、狭い突出した特徴は、正確に機械加工するのが難しく、ツールのおしゃべり、振動、または一部の歪みを引き起こす可能性があります。安定性と精度を維持するために、突出の高さはその幅の4倍を超えてはなりません。さらに、rib骨またはフィレットを追加すると、突出した特徴を効果的に強化し、ストレス集中を減らし、加工プロセス中にそれらをより安定させることができます。

キャビティ、穴、糸

キャビティとポケットは、適切なチップの避難を確保し、ツールのたわみを防ぐために、幅の4倍を超えてはなりません。エンドミルには円形のプロファイルがあるため、内部角には常に半径があります。したがって、完全に鋭利な内側のエッジを指定しないでください。

通常、穴はドリルビットまたはエンドミルで作られています。ドリルビットは標準サイズであるため、可能な場合はいつでも穴の直径を標準のツールに合わせます。また、穴の深さを直径の4倍に制限して、ツールの安定性と掘削精度を維持します。

スレッドは小さなサイズ(M6以下など)に機械加工できますが、強度と効率のバランスをとる必要があります。ガイドラインとして、少なくとも1.5倍の名目直径のエンゲージメント長(直径3倍までの最大最大最大)を使用します。それを超えて、余分なスレッドは、大きな負荷を運ぶことなく機械加工時間とツールの摩耗を追加します。

規模

部品のサイズは、機械加工装置の機能に適合する必要があります。ほとんどのフライス操作では、典型的な部品寸法は400×250×150 mmを超えてはなりません。大規模な部品には、高度な垂直または水平の機械加工センターが必要になる場合があります。特定の5軸フライス加工機は、最大1000×1000 mm以上のコンポーネントを処理できます。標準ターニングプロセスの場合、最大実行可能なサイズは約Ø500mm×1000 mmです。

通常、最小部品サイズは、ツールの直径と機械の精度によって制限されます。たとえば、機能がツール自体よりも小さい場合、機械加工することはできません。標準マシンでは、最小機能サイズは通常0.5 mmから1 mmの範囲です。非常に小さな部品の場合、目的のジオメトリを実現するには、マイクロマシニング機器または超高精度プロセスが必要になる場合があります。

機械加工された部品材料

機械加工部品は、多種多様な材料から作ることができます。選択したCNC加工材料は、強度、重量、腐食抵抗などの機械的特性と、切断速度、ツール摩耗、表面仕上げなどの機械加工特性の両方に影響します。より柔らかい材料は切断しやすいですが、変形する可能性があります。より硬い材料は、より遅い飼料と特殊なツールを必要とします。

以下は、機械加工された部品に一般的に使用されるいくつかの材料です。

金属: アルミニウム 、鋼鉄 、ステンレス鋼 (17-4、インコール625および718)、チタン、銅 、真鍮 、青銅、亜鉛、マグネシウム。プラスチック: 腹筋 、PC、ABS+PC、PP、PS、POM、PMMA(アクリル)、PAGF30、PCGF30、Teflon、DHPE、HDPE、PPS、PEEK、PA GF50、PPS GF50。複合材料: 炭素繊維、グラスファイバー、ケブラーで補強されたエポキシ樹脂セラミック: アルミナ、ジルコニア、炭化シリコン、窒化ホウ素

機械加工された部品表面仕上げ

さまざまな後処理オプションを機械加工された部品に適用して、表面のテクスチャ、外観、パフォーマンスを向上させることができます。以下は、CNCマシンパーツの一般的な表面仕上げです。

マシンさん: 追加の表面処理はありません。それは、機械から直接出てくる部品の自然な表面状態を反映しています。わずかなツールマークと表面のバリエーションが表示される場合があります。それは、内部、非共和性、または純粋に機能的な部分に適しています。

ビーズブラスト: 研磨剤は表面で爆破され、均一なマットなテクスチャーを作成します。それは、バリ、鋭いエッジ、および機械加工マークを取り除くのに役立ちます。ただし、ブラストプロセスにより、部品から少量の材料が削除されていることに注意することが重要です。これは、厳しい許容範囲や繊細な機能に影響を与える可能性があります。

陽極酸化: 腐食と耐摩耗性を改善するためにアルミニウム部品で一般的に使用される電気化学プロセス。タイプIIの陽極酸化により、さまざまな色で利用できる装飾的で耐性耐性コーティングが作成されます。タイプIIIの陽極酸化(硬い陽極酸化)は、より厚く密度の高い層を生成し、より大きな耐摩耗性と耐薬品性を提供します。

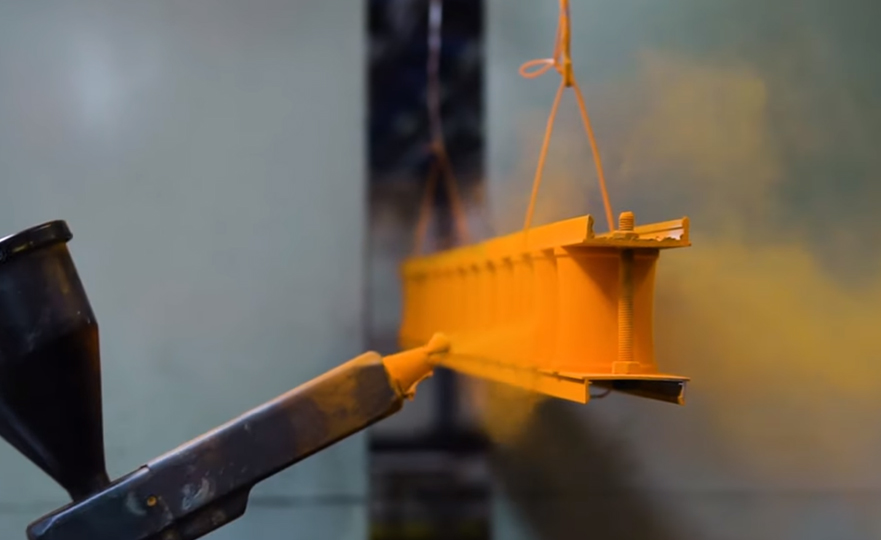

パウダーコーティング: 乾燥粉末は部品の表面に噴霧され、オーブンで熱硬化して、硬い色のコーティングを形成します。この仕上げは、標準的な塗装コーティングよりも耐久性のある、強く、耐摩耗性の、耐腐食性層を提供します。

洗練された: 微細な研磨剤またはバフホイールを使用して、滑らかで反射的な表面を実現する機械的プロセス。研磨は美学を改善し、低摩擦または視覚的魅力を必要とするコンポーネントの表面粗さを減らすことができます。

機械加工された部分公差

機械加工耐性は、寸法偏差の許容範囲であり、完成した部分が名目設計の寸法とどれだけ異なるかを示しています。耐性が厳しいほど、機械加工の精度が高くなり、製造の困難とコストが大きくなります。正確な適合または重要な機能を必要とするコンポーネントは、緊密な許容範囲を必要としますが、非クリティカルな部分は、よりゆるく、より費用対効果の高い許容範囲を作ることができます。

機械加工耐性にはいくつかの国際的な基準があり、ISO 2768は最も広く採用されているものの1つです。この標準は、個々の耐性仕様を必要とせずに、線形および角度の寸法の一般的なメトリック許容度(ミリメートル単位)を提供します。許容範囲を4つのグレードに分類し、製造業者があいまいさを減らし、一貫性を維持し、生産コストを最適化するのに役立ちます。以下の表を参照してください:

mmの基本サイズ範囲 mmの許容偏差 f(罰金) M(中) C(粗い) V(非常に粗い) 0.5から3まで ±0.05 ±0.1 ±0.2 - 3を超える6つ ±0.05 ±0.1 ±0.3 ±0.5 6を超える最大30 ±0.1 ±0.2 ±0.5 ±1.0 30を超える最大120 ±0.15 ±0.3 ±0.8 ±1.5 120を超える最大400 ±0.2 ±0.5 ±1.2 ±2.5 400を超える最大1000 ±0.3 ±0.8 ±2.0 ±4.0 2000年まで1000以上 ±0.5 ±1.2 ±3.0 ±6.0 2000を超える最大4000 - ±2.0 ±4.0 ±8.0

ISO 2768標準あたり、線形寸法の許容クラス指定

mmの基本サイズ範囲(関係する角度の短い側) 程度と議事録の許容偏差 f(罰金) M(中) C(粗い) V(非常に粗い) 最大10 ±1º ±1º ±1º30 ±3º 10を超える最大50 ±0º30 ±0º30 ±1º ±2º 50を超える最大120 ±0º20 ' ±0º20 ' ±0º30 ' ±1º 120を超える最大400 ±0º10 ' ±0º10 ' ±0º15 ' ±0º30 ' 400以上 ±0º5 ' ±0º5 ' ±0º10 ' ±0º20 '

角度/角度寸法の一般的な許容範囲

機械加工部品のアプリケーションは何ですか?

機械加工は、バルブボディ、ギア、ハウジングなど、正確で耐久性のあるコンポーネントを生産するために、業界全体で使用されます。ファスナー 、およびブラケット - プロトタイピングとフルスケールの生産の両方で。以下は、機械加工された部品を使用する重要な産業です。

航空宇宙

航空宇宙産業には、最高のパフォーマンスと安全基準を満たす機械加工部品が必要です。これらのコンポーネントは、最小重量を維持しながら、極端な圧力、温度の変動、および機械的負荷に耐える必要があります。 CNC加工は、この分野で必要な複雑な幾何学とミクロンレベルの許容範囲をサポートします。

典型的なアプリケーション:

タービンブレードとハウジング

燃料システムのコンポーネントとエンジンマウント

着陸装置シャフトと構造サポート

衛星コンポーネントと通信システムハウジング

医学

医療機器の製造において、精度と生体適合性が最も重要です。 CNC加工により、インプラントと高性能手術器具に適した、滑らかな仕上げと緊密な許容範囲を備えた高精度部品の生産を可能にします。また、幅広い認定医療グレード材料もサポートしています。

典型的なアプリケーション:

整形外科インプラント(股関節/膝の交換、骨スクリュー)

手術器具とツール

診断機器ハウジングおよび機械サブシステム

歯科インプラントと口腔内コンポーネント

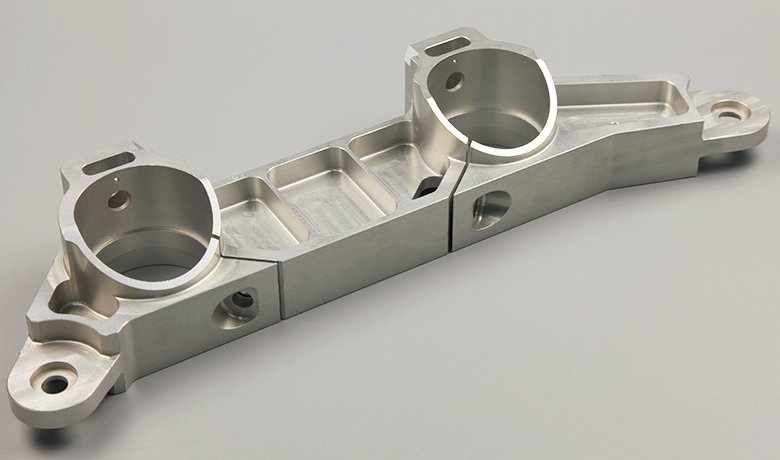

自動車

CNC加工は、自動車工学で広く使用されており、ドライブトレイン、電源システム、シャーシアセンブリ用の信頼性の高い高強度コンポーネントを生産しています。加工により、精密機械部品の大規模な生産をサポートしながら、パフォーマンスの調整とプロトタイピングを迅速に反復することができます。

典型的なアプリケーション:

エンジンブロック、ピストン、シリンダーヘッド

トランスミッションコンポーネント:シャフト、ギア、ハウジング

ブレーキシステムの部品と構造ファスナー

カスタムパフォーマンスまたは復元部品

家電

エレクトロニクス業界では、コンポーネントはコンパクトであり、熱的に信頼できるものでなければなりません。 CNC加工は、多くの場合、低容量生産のために、高次元精度と優れた表面仕上げのエンクロージャー、冷却構造、コネクタハウジングを生成するために使用されます。

典型的なアプリケーション:

ヒートシンクとEMIシールドコンポーネント

精密化されたアルミニウムまたはプラスチックエンクロージャー

コネクタ、スペーサー、取り付けハードウェア

カスタムデバイスプロトタイプ

機械加工されたコンポーネントは、防衛、ロボット工学、再生可能エネルギー、および産業機器にも広く使用されています。それらの強度、精度、および信頼性により、機械的応力、熱変動、および過酷な条件の下で動作する高性能部品に適しています。

機械加工部品サプライヤーを選択する方法は?

全体的な製品品質と設計の精度から、タイトな許容範囲と特殊な材料の詳細まで、適切な機械加工部品サプライヤを選択することは、プロジェクトの成功に不可欠です。このセクションでは、CNC加工サプライヤーを評価する際に考慮すべきいくつかの重要な要因の概要を説明します。

認定: ISO9001を備えたサプライヤーまたは品質管理とプロセス制御を実証する業界固有の認定を探してください。エンジニアリングコミュニケーション: サプライヤーが設計要件をどれだけよく理解しているかを評価します。明確な回答と洞察に満ちた質問は通常、深い機械加工を反映しています。評判と参照: 他の製品チームにサプライヤーの経験について尋ねます。多くの場合、直接フィードバックは最も信頼性の高いフィルターです。施設の透明性: 可能であれば、サプライヤーにアクセスするか、仮想監査を手配して、機器、プロセスの流れ、容量、および品質管理の測定値を評価します。引用とリードタイム: 複数のサプライヤーから見積もり(RFQ)を要求して、特に国際出荷の価格、応答性、柔軟性、リード時間を比較してください。

よりスムーズなコラボレーションを確保するため:

CADモデルのDFM(機械加工の設計)原則をフォローしてください

標準の許容値と表記を備えた詳細な2D図面を含めます

NDAを使用して、独自のデザインを保護します

支払い条件を明確にする - 多くの場合、最初の注文には準備が必要です

カスタム機械加工部品については、Chiggoを使用します

Chiggoは信頼できるパートナーの提供ですCNC加工サービス あなたの迅速なプロトタイピングとオンデマンドの機械加工部品のニーズのために。多様な産業にわたる豊富な経験により、速度と精度の両方の重要性を理解しています。

Our machine shop is equipped with advanced machining centers and supported by a robust quality management system, enabling us to deliver high-quality components at competitive prices and with shorter lead times. 今日お問い合わせください 機械加工された部品を注文してください!