ストレス - ひずみ曲線は、入門材料科学または材料の仕組みで満たす最も一般的なグラフの1つです。その多くのラベル付けされたポイントと領域は、最初は気が遠くなるように見えるかもしれませんが、ストレスと緊張のプロットとマスタリングの両方は、実際には非常に簡単です。この記事では、ストレスとひずみの曲線を詳細に調べて、それをよりよく理解できるようにします。

しかし、始める前に、まずこれらの質問に対する回答を確認しましょう。

1.なぜ力ではなく、ストレスの伸縮で材料の特性を定義するのですか?

力と変位の曲線は、標本のサイズと形状に依存します。厚いまたは長いサンプルは、同じ材料であっても、より多くの力を必要とします(そして異なる変位を受けます)。言い換えれば、力と変位はジオメトリに関連する外因性特性です。

2。ストレスとは何ですか?

静的平衡における連続的で変形可能な成分に外部負荷fが適用されると、成分は、均衡を維持するために適用された負荷に正確に反対する内部力f 'を変形させて発達させます。 fが断面積Aに均一に分布していると仮定すると、単位面積あたりの内部抵抗力は応力として知られており、次のように表現できます。

応力には圧力単位(PAまたはN/m²)があり、変形に抵抗する単位面積あたりの平均内部力を表します。これエンジニアリングストレス式は均一な応力分布を想定しています。大きな変形または非常に不均一な負荷の場合は、使用してください真のストレス(瞬時の領域に基づく)または正確な分析のための完全な応力テンソル。

3。緊張とは

適用された負荷の下で、材料は変形します。さまざまなサイズと形状の標本全体で変形を比較するために、科学者は、相対的な伸長を定量化する株と呼ばれる非次元の尺度を導入します。

元の長さの要素の場合l0長さの変化Δl、エンジニアリング株と定義されています:

エンジニアリングひずみは、小さな変形に対して単純で正確です(通常、最大5%)。

金属形成や非線形FEAなどの大きな変形の場合、あなたは使用しますtrue(対数)ひずみ、継続的に変化する長さを説明します。

ストレス - ひずみ曲線とは何ですか?

応力 - ひずみ曲線は、材料が荷重下でどのように動作するかを示しています。これは、材料の強度、剛性、延性、および故障の制限に関する洞察を提供します。

ストレス - ひずみ曲線はどのように測定されますか?

通常、破壊的な一軸引張試験で測定されます。標準化された「犬の骨」または直線ロッド標本がユニバーサルテストマシン(UTM)で握られます。マシンは、試験片が故障するまで制御された一定速度で負荷を適用します。このプロセス中、UTMの荷重セルは引張力Fを測定しますが、拡張計(またはビデオ/DICシステム)は定義されたゲージ長にわたって軸方向の変形を記録します。力と変位、したがってエンジニアリングストレスとエンジニアリングのひずみは、継続的に記録されています。最後に、力をストレスに変換します(σ= f/a0)およびひずみへの変位(ε=ΔL/l0)、次に、垂直軸上でσ対水平軸上のεをプロットして、応力 - 伸縮曲線を生成します。

応力 - ひずみ曲線の段階

延性材料の応力 - ひずみ曲線は、ストレスが増加するにつれて材料がどのように反応するかを反映する複数のセクションで構成されています。対照的に、脆性材料の曲線ははるかに単純です - 通常、破壊までの直線です。以下では、延性材料のストレス - ひずみの挙動に焦点を当てます。

曲線には3つの主要なステージと5つのキーポイントがあります。

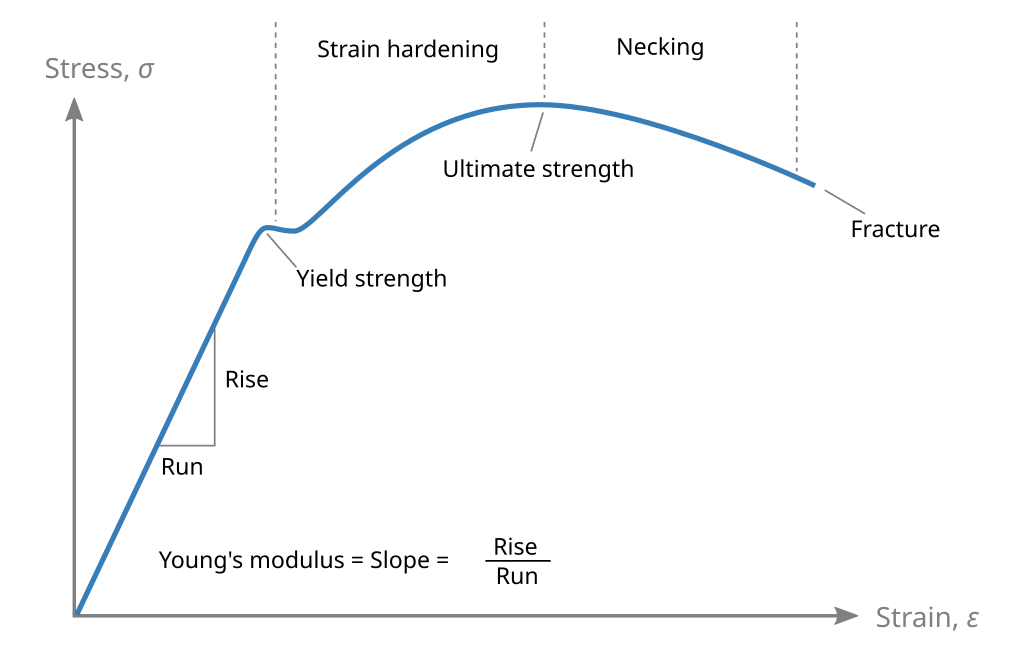

弾性変形:曲線の最初の部分では、フックの法則に従って、ストレスと緊張が完全に比例します。ここでは、材料はスプリングのように振る舞います。負荷を削除し、元の形状に戻ります。この線形領域の勾配はヤングモジュラスであり、材料の剛性を定量化します。

ひずみ硬化:降伏点、およびいくつかの鋼の短いストレスドロップまたはプラトーの後、材料はひずみ硬化段階に入ります。塑性変形はゲージの長さに沿って均一に続き、転位が蓄積して相互作用するにつれて金属がより強くなり、さらに滑りが困難になります。その結果、標本の変形を続けるために必要なストレスは、それが到達するまで上昇します究極の引張強度。

ネッキング:材料が最終的な引張強度に達すると、均一な変形が終了し、1つの領域で「首」が形成されます。その時点から、首のさらなるプラスチックの流れを押すのは力が少ないため、標本が最終的に骨折するまで、エンジニアリングストレス(まだ元の断面領域を使用)が落ちます。

比例制限:スロープを計算することでヤング率を引き出すことができるストレス - ひずみ曲線上の線形部分の端。

弾性制限:変形が依然として完全に回復できる最高の応力。金属では、比例制限とほぼ一致します。

降伏点(降伏強度):永続的な変形が始まる応力。曲線の初期(弾性)部分に平行な線を描画することで発見されますが、0.2%のひずみによって相殺されます。その線と応力 - 伸縮曲線との交点は、降伏強度を定義します。

究極の引張強度:曲線のピークエンジニアリングストレス。これを超えて、ネッキングが始まります。 (注:真のストレスは骨折まで上昇し続けます。)

骨折(破壊)ポイント:材料が最終的に壊れる曲線の終わり。

回復力のモジュラス:材料が永久に変形することなく吸収して放出できる単位体積あたりのエネルギーを表す応力 - 伸縮曲線の弾性部分の下の領域。これは、スプリング、クラッシュにふさわしい構造、およびエネルギーをエラスにして保存して返す必要があるコンポーネントを設計するための重要なパラメーターです。

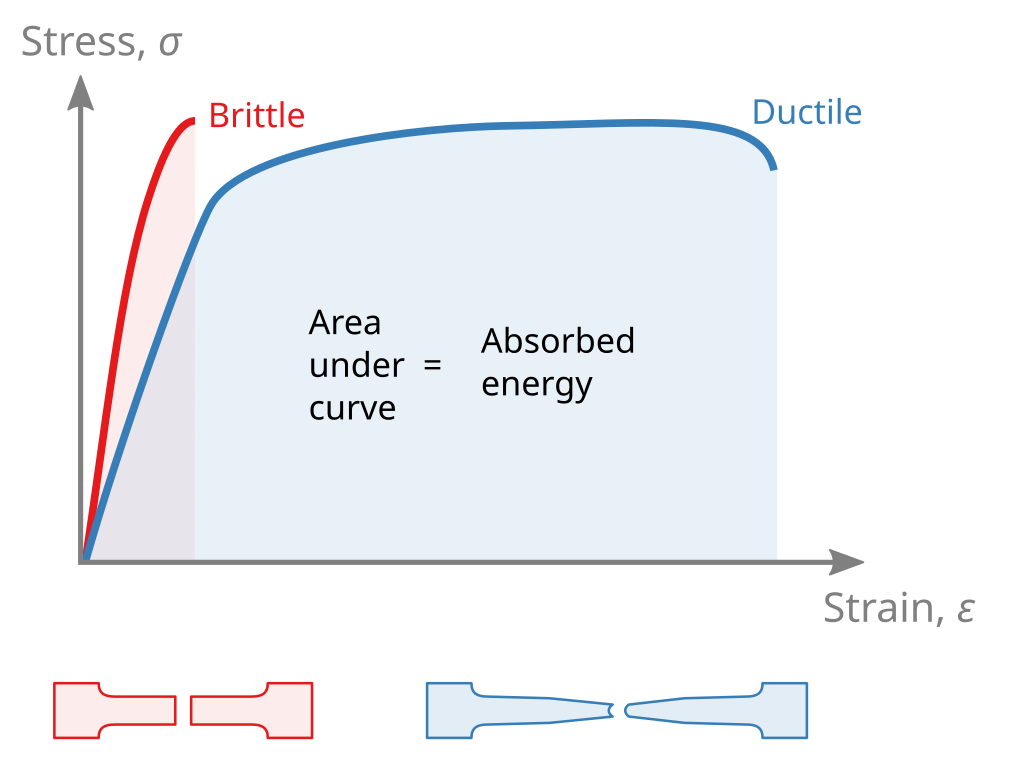

タフネス:材料が破壊する前に吸収できる単位体積あたりのエネルギーを定量化する応力伸縮曲線の下の総面積。タフネスは、自動車の衝突構造や弾道鎧など、衝撃および衝撃に強いアプリケーションのための材料の選択を導きます。

延性:破損時の伸長(骨折時のゲージの長さの割合の増加)と面積の減少(骨折での断面積の減少率)で測定され、延性は、材料が失敗する前にどれだけ粗末に変形できるかを測定します。延性が高くなるのは操作の形成に有利ですが、延性が低いと脆性骨折のリスクが高いことが示されます。

作業硬化(ひずみ硬化):降伏後、真の流れ応力は、均一なプラスチック領域のプラスチックの緊張とともに上昇し続けます。この強化は、より均等に緊張を広げ、ネッキング(より大きな均一な伸長)を遅らせ、金属形成(スタンピング、ローリング、ディープドローイング)とスプリングバックと薄化のFEAの精度を改善します。

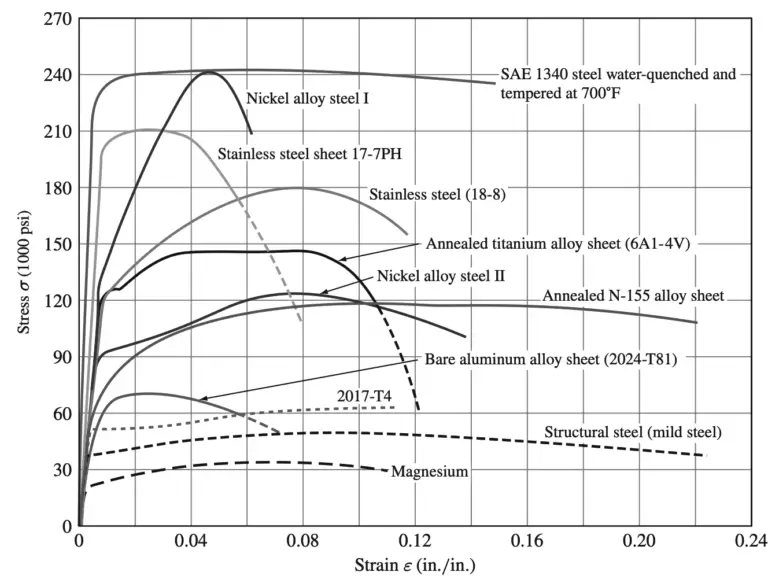

異なる材料のストレスとひずみ曲線

ストレスとひずみ曲線は、材料ファミリーによって大きく異なります。以下の図に示すように、それらは、産業性と脆性の2つのカテゴリに大幅に分割できます。

低炭素鋼、アルミニウム合金、銅、および多くの熱可塑性形成などの延性材料は、多段階の応力 - ひずみ曲線を持っています。初期線形(弾性)領域、透明な降伏点、ひずみ硬化(均一なプラスチック)領域、ネッキング、そして最終的にかなりの伸長後の骨折。故障前に大量のエネルギーを吸収することができます。

鋳鉄、ほとんどのセラミック、ガラス、コンクリートなどの脆性材料は、実質的にプラスチック領域がない骨折までほぼ純粋に直線的な弾性挙動を示しているため、比例制限、究極の引張強度、骨折強度が一致します。

上記の曲線は、それらの特定の材料条件のみを表していることに注意してください。実際の応力 - ひずみの挙動は、組成、熱処理、微細構造、温度、ひずみ速度、およびその他のテストまたは処理パラメーターによって大きく異なります。

エンジニアリングと真のストレスと緊張

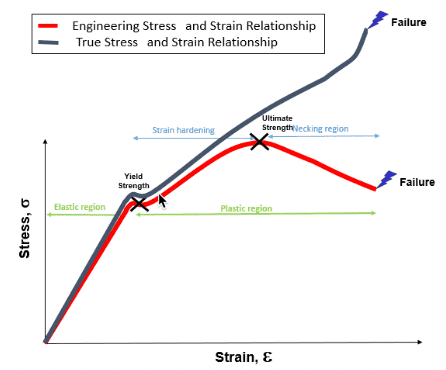

エンジニアリングと真の応力 - ひずみ曲線は、引張テストデータを提示する最も一般的な2つの方法です。

エンジニアリングストレス - ひずみ

標準的な引張試験では、標本の断面が元の領域にとどまると仮定します。0。したがって、エンジニアリングストレスは次のように定義されます。

およびエンジニアリング株としての株:

荷重をかけると、曲線は弾性領域を直線的に上昇し、降伏点を通過して均一な塑性変形に続き、均一な伸長の終わりをマークする究極の引張強度でピークに達します。このピークを超えて、ネッキングは変形を狭窄セクションに集中させます。エンジニアリングストレスはまだ元の領域で分割されているため0、(縮小領域に基づいて)真の応力が登り続けているにもかかわらず、プロットされた応力値は低下します。その結果、図に示されているエンジニアリング曲線は、UTSの後に落ち、骨折するまで下向きになります。

真のストレス - 速度

瞬間的な領域を説明する場合a私各負荷ステップで、あなたは真のストレスを得る:

そして真(対数)ひずみ:

ネッキング中、断面領域は印加された荷重落下よりも速く減少するため、σtエンジニアリングの最終的な引張強度を超えて上昇し続けています。したがって、真の応力 - ひずみ曲線は、ピーク後に低下することなく骨折まで着実に増加します。

エンジニアリングストレスとひずみは、材料データシートで報告され、設計コードで使用される標準データです。彼らは、降伏強度、究極の引張強度、休憩時の伸びなどの馴染みのある特性に迅速にアクセスできるようになり、材料を比較したり、安全因子を設定したり、生産バッチ全体で一貫した品質制御を確保したりできます。

真の応力とひずみは、非線形の有限要素分析と構成モデルの重要な入力です。大きなプラスチック系統を介してネッキングするために、実際の材料の反応を反映することにより、形成プロセス(例:スタンピング、鍛造、押出)の正確なシミュレーション、正確なスプリングバック予測、およびパーツがどこでどのようにローカライズし、最終的に失敗するかの信頼できる予測を可能にします。

結論

ストレス - ひずみ曲線は、材料の動作を構造性能にリンクする不可欠なツールです。弾性弾性率、降伏強度、靭性、およびコンポーネントのサイズと資格を提供するために使用される延性データを提供することにより、設計を通知します。また、形成力、ツーリングジオメトリ、および予想されるスプリングバックを計算するために必要な応力伸縮パスを定義することにより、製造を導きます。

チグゴでは、これらの物質的な洞察を、フルスイートのサービスで適用します。CNC加工および3D印刷板金製造そして、私たちはあなたの次のプロジェクトのために無料の引用と専門家のガイダンスを提供できることを嬉しく思います。