ポリアミドは、アミド結合を含むすべてのポリマーの一般的な用語です。ナイロンはもともと、産業用および消費者用途向けに開発された合成ポリアミドPA6およびPA66のデュポンの商標でした。ナイロンはポリアミドのサブセットですが、2つの用語は完全に交換可能ではありません。この記事では、ポリアミドとナイロンの関係を調査し、それらの重要な特性とパフォーマンスの詳細な比較を提供します。

ポリアミドとは何ですか?

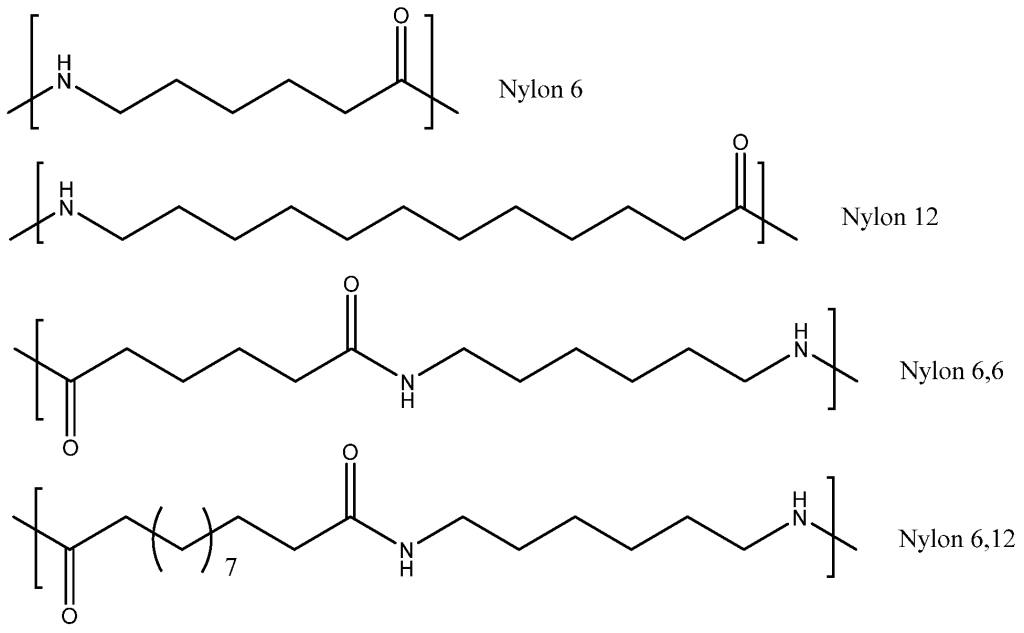

ポリアミド(PA)は、繰り返し単位がアミド(-CO-NH-)結合によってリンクされている高分子量ポリマーのクラスです。ポリアミドは自然または合成のいずれかです。天然のポリアミドには、羊毛、絹、コラーゲン、ケラチンが含まれます。合成ポリアミドは、3つのカテゴリに分類できます。

脂肪族ポリアミド(PA6、PA66、PA11、PA12):一般工学にぴったりです。それらは、強度、靭性、耐摩耗性、および簡単な処理のバランスを妥当なコストでバランスさせます。

芳香族ポリアミド(Kevlar®やNomex®などのアラミド):極端なパフォーマンスに最適です。 Kevlar®のようなパラアミッドは、例外的な引張強度と耐抵抗を提供しますが、Nomex®のようなメタアラミッドは、固有の火炎耐性と熱安定性に充てられています。それらは高価であり、溶融処理できないため、一部の形状と製造ルートはより制限されています。

半芳香族ポリアミド(PPA、PA6T、PA6/12T):高温エンジニアリングを対象としています。それらは、高温の剛性と寸法を維持し、多くの自動車液をうまく処理します。それらは溶融処理(注入/押し出し)を処理することができますが、より高い溶融温度で動作し、慎重に乾燥する必要があります。脂肪族PAとアラミッドの間にはコストがかかります。

それらは、分子鎖間の水素結合による結晶性、良好な熱耐性と耐薬品性、および水分吸収の傾向を高めていますが、これらの特性の程度はタイプによって大きく異なります。それらの機械的特性(引張強度、弾性弾性率、破壊時の伸び)は、鎖の剛性と結晶性に密接に結び付けられています。これらは高いほど、材料が硬くて強くなりますが、より脆弱です。値が低いと、より柔らかく、より丈夫な素材が生じます。

ポリアミドの一般的なグレード

以下は、最も一般的な合成ポリアミドグレード、それらの重要な特性、および典型的なアプリケーションの概要です。

| 学年 | 一般名 | モノマー | 炭素数 | 重合 | 引張強度(MPA) | 弾性率(GPA) | 融解温度(°C) | HDT(°C、乾燥、1.8 MPa) | 水分吸収(%) @50%RH | 耐薬品性 |

| PA6 | ナイロン6(合成) | Caprolactam(ε-Caprolactam) | 6 | リングオープン重合 | 60–75 | 1.6–2.5 | 220–225 | 65–75 | 2.4–3.2(〜9–11%飽和) | 優れたオイル/燃料抵抗;強酸/塩基に敏感 |

| PA66 | ナイロン6,6 | ヘキサメチレンジアミン +アディピン酸 | 6+6 | 凝縮重合 | 70–85 | 2.5–3.0 | 255–265 | 75–85 | 2.5–3.5(〜8–9%飽和) | PA6と同様に、わずかに優れた溶媒耐性 |

| PA11 | バイオベースのポリアミド | 11-アミナウンドカノ酸 | 11 | 自己凝縮 | 50–65 | 1.2–1.8 | 185–190 | 55–65 | 1.5–2.0 | 優れた耐薬品性、塩スプレー、耐性耐性 |

| PA12 | 長鎖ポリアミド | ラウリル・ラクタム | 12 | リングオープン重合 | 45–55 | 1.6–1.8 | 178–180 | 50–60 | 0.5–1.0 | PA11に似ています。優れた耐薬品性 |

| PA46 | 高テンプポリアミド | テトラメチレンジアミン +アディピン酸 | 4+6 | 凝縮重合 | 80–100 | 3.0–3.5 | 〜295 | 160–170 | 2.0–3.0(飽和すると高く) | 優れた高テンプル、オイル、耐摩耗性 |

| ケブラー | パラアミッド | P-フェニレンジアミン +テレフタロイル塩化物 | - | 凝縮重合 | 3000-3600 | 70–130 | 融解なし; 500°Cを超える分解 | 最大300°Cまでのプロパティを保持します。 500°Cを超える分解 | 3–7(水分回復 @65%RH) | ほとんどの化学物質に耐性があります。 UV敏感 |

ポリアミドを識別する方法

簡単なハンズオンテストでポリアミドをすばやくスクリーニングします - 火傷テストで始まります(溶けてから黄色で傾けた青色の炎で燃やし、セロリのような臭いを放ち、硬い黒いビーズを残します)またはホットニードルテスト(同じ匂いできれいに柔らかくなります)。 PA6/PA66(密度≈1.13–1.15 g/cm³)は水に沈み、PA11/PA12(≈1.01–1.03 g/cm³)のような長鎖グレードは水または希釈アルコールに浮かぶ可能性があることに注意してください。決定的なラボIDの場合、FTIR分光法を使用して、特徴的なN – Hストレッチ(〜3300cm⁻¹)およびC = Oストレッチ(〜1630cm⁻¹)を検出し、DSCを使用して融点(PA12≈178°C、PA6≈215°C、PA66≈260°C)を確認します。

ナイロンとは何ですか?

ナイロンは合成ポリアミドの最も有名なサブセットです。実際には、人々がプラスチックやテキスタイルで「ポリアミド」と言うとき、彼らはほとんど常にナイロン型材料を指しています。

最も広く使用されているコマーシャルナイロン - ナイロン6、ナイロン6/6、ナイロン11、およびナイロン12などは、脂肪族ポリアミドです。それらの半結晶性微細構造と強力な水素結合により、一般工学の強度、靭性、耐摩耗性、良好な熱と耐薬品性の優れた組み合わせが得られます。多目的で信頼できる、それらは広範囲の従来の製造および添加剤技術を通じて処理することができ、それらをの家族の長年の主食にすることができますエンジニアリングプラスチック。

ナイロンを識別する方法

全体として、ナイロンとポリアミドを識別するために使用される方法は、フィールドとラボでの両方で、本質的に同じです。主な違いは、ナイロングレードが正確な区別のためにより正確な基準を必要とすることです。実験室の設定では、融点を測定し、特定のグレードを特定するために、微分スキャン熱量測定(DSC)が一般的に使用されます。密度テストは、ショートチェーンナイロン(PA6/PA66)から長鎖ナイロン(PA11/PA12)を分離するための簡単な方法を提供します。さらなる確認が必要な場合、X線回折(XRD)や溶融流量(MFR)分析などの手法を適用して、6シリーズと11/12シリーズの材料をより正確に区別できます。

ポリアミドとナイロンの一般的な特性

「ポリアミド」と「ナイロン」は、しばしば同じ意味で使用されますが、ナイロンはポリアミドの1つのタイプにすぎません。このセクションでは、それらの共通のプロパティについて詳しく説明します。

構成と構造

ポリアミドは、バックボーンでアミド(-CO-NH-)結合を繰り返すことで特徴付けられますが、多くのモノマーから合成できます。脂肪族ポリアミドは、ε-カプロラクタム、ヘキサメチレンジアミンを加えたヘキサメチレンジアミン、または11-アミナウンドカノ酸などの直線鎖ユニットから構築されていますが、芳香族アラミッドは硬いベンゼンリングを連鎖に取り入れています。モノマーと重合法の選択により、鎖の柔軟性、結晶化度、水素結合密度が決定されます。これは、機械的強度、熱安定性、油、燃料、および多くの化学物質に対する耐性に影響を与える要因です。

ナイロンは、狭いモノマーセットから作られた脂肪族ポリアミドのサブセットです。一般的なナイロングレードには、ヘキサメチレンジアミンにアディピン酸を凝縮することにより生成されるPA6とPA6,6が含まれます。それらの均一なチェーンセグメントと強力な水素結合は、引張強度、靭性、耐摩耗性、および中程度の耐熱性のバランスの取れた混合をもたらす半結晶ネットワークを作成します。

融点

ポリアミド(ナイロンを含む)の融点は、モノマーの化学構造、結晶性の程度、水素結合密度、鎖の柔軟性の4つの主な要因によって決定されます。一般に、より多くの定期的に間隔を置いた水素結合とより高い結晶性が融解温度を上昇させます。逆に、結晶の形成を破壊する柔軟なチェーンセグメントが融点を低下させます。たとえば、PA11やPA12などの長鎖、低結晶性ポリアミドは178〜180°C前後に溶け、PA6やPA6/6のような一般的なナイロンは、約215°Cと265°Cの間で溶融し、ケブラーなどの硬質アロマティックポリアミドは500°Cを超えて溶けません。

引張強度と靭性

一般に、ナイロンは強度と靭性のバランスの取れた組み合わせを提供し、他のポリアミドはより広範なパフォーマンスチューニングを提供します。高強度の端で、Kevlar®などの芳香族アラミッドは、最大3.6 GPa(〜3600 MPa)までの繊維引張強度を達成し、弾道衝撃下でのエネルギー吸収に優れています。反対側では、PA11やPA12のような長鎖脂肪族ポリアミドは、優れた延性と高い衝撃耐性のために引張強度(〜45〜60 MPa)を交換します。一般的なナイロン(PA6およびPA6,6)は真ん中に真っ直ぐに横たわっており、約60〜85 MPaの乾燥した引張強度とバランスの取れた耐衝撃性を提供し、耐荷重く衝撃耐性成形部品に人気のある選択肢となっています。

耐摩耗性

ポリアミドファミリー全体は、良好な耐摩耗性を提供します。 Kevlar®などの芳香族ポリアミドは、非常に高い表面の硬度と弾性率を、卓越した摩耗とカット抵抗と組み合わせます。一般的なナイロン(PA6およびPA6,6)は、中程度の硬度ですが、摩擦係数が低く(≈0.2–0.3)、乾燥条件と潤滑条件の両方で優れた耐摩耗性を与えます。長鎖脂肪族ポリアミド(PA11およびPA12)は、より柔らかく、より柔軟な鎖セグメントを持ち、PA6/PA6,6よりも硬度と耐摩耗性をわずかに低くします。ただし、それらの高いタフネスにより、低負荷の高いインパクトアプリケーションで優れた摩耗性能を維持することができます。

耐衝撃性

ポリアミドの耐衝撃性は、大きく鎖の柔軟性、ガラス遷移温度(TG)、および水分の取り込みに大きく依存します。 PA11やPA12などの長鎖グレードは、柔軟なバックボーンと低TGのおかげで、低温でも優れたタフネスを提供します。一般的なナイロン(PA6およびPA6,6)は、バランスの取れた衝撃強度を提供します。これは、水がTgを下げる可塑剤として機能するため、中程度の水分吸収によってさらに改善されます。 Kevlar®などの芳香族ポリアミドは、非常に強力ですが、繊維ではなくバルクまたは複合型で使用する場合、横または高ストレインレートの影響で硬くなり、寛容になります。

耐薬品性

化学耐性は、異なるポリアミド間で大きく異なります。一般的なナイロン(PA6およびPA6/6)は、光炭化水素、オイル、およびほとんどの非極性溶媒に対する良好な障壁を提供しますが、強酸、強い塩基、または硝酸、ブリーチ、クロロ化溶媒などの酸化剤にさらされると、加水分解または分解を起こしやすくなります。長鎖脂肪族ポリアミド(PA11およびPA12)は、石油、燃料、多くの有機溶媒、オイルに抵抗することができ、燃料ライン、燃料タンク成分、ギア、およびスライド部品に好ましい選択肢となります。

芳香族ポリアミド(ケブラー、ノメックスなど)は、実質的にすべての一般的な溶媒と燃料に対して非常に耐性があります。ただし、高温、長期にわたる浸漬、または動的摩耗により、ポリアミド内のマイクロボイドと水素結合ネットワークが化学的侵入の影響を受けやすくなり、性能の低下につながります。

耐水性

23°Cおよび50%RHでは、典型的なナイロン(PA6およびPA6/6)の水分吸収速度は約2〜3%であり、長鎖ポリアミド(PA11およびPA12)は約0.5-1%のみを吸収し、芳香族ポリアミドはさらに少なくなります。湿気の取り込みは材料をわずかに塑性化し、靭性を高め、脆性骨折のリスクを減らします。光学または隠蔽アプリケーションでは、水分補給はナイロンの屈折指数を水の屈折率に近づけ、「不可視」を強化します。これは、ナイロン釣り線の背後にある原則です。

ただし、湿気の吸収は、寸法の腫れを引き起こし、剛性と強度を低下させ、場合によっては加水分解により、最終的に材料のサービス寿命を短縮する可能性があります。

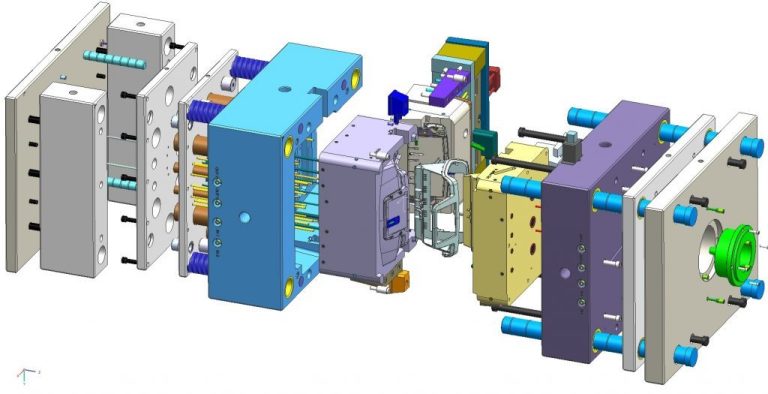

3D印刷用のポリアミドとナイロン:主要な材料と用途

ポリアミドとナイロンは、並外れた機械的強度、熱安定性、および化学耐性を提供するため、優れた3D印刷材料です。これらのポリマーは、幅広い添加剤製造プロセス、リサイクル可能な、および汎用性の高いポストプロセッシングをサポートすることとも互換性があります。ここでは、最も一般的な3Dプリントナイロンおよびポリアミド材料とその用途があります。

1。PA12

3D印刷で最も一般的なポリアミドの1つであるPA12は、水分吸収が低く(〜0.5〜1.0%)、高次元精度、脂肪族炭化水素(燃料、オイル)、多くのアルコール、希釈アルカリに対する優れた耐性を提供します。さらに、他のナイロンパウダーと比較して、耐性耐性と疲労寿命がより良くなります。

2。PA12ガラスビーズ(PA12 GB)

PA12は、剛性、寸法の安定性、および細かいテクスチャの表面仕上げを改善するために、約40重量%のガラスビーズで補強されています。

- プロセス:MJF

- 最適:備品、ツール、ブラケット、ジグ、および海洋部品。

3。PA12ガラス繊維(PA12 GF)

PA12 GBと同様ですが、刻んだガラス繊維(〜35〜40 wt%)で補強されているPA12 GFは、剛性と引張強度が大幅に高くなりますが、通常、歪みの傾向が高く、脆性骨折挙動が増加します。

- プロセス:SLS

- 最適:負荷をかける備品、消費者グレードのハウジング、および高剛性ギア。

4。 PA6

FDMグレードのナイロンは、最も強力で最も衝撃的な一般的なFDM材料の1つと考えられています。優れた摩耗と耐熱性を提供しますが、水分吸収が高い(〜2〜3%)と収縮により、PA12と比較して反りがちです。

- プロセス:FDM

- 最適:ギア、ベアリング、構造部品、機能プロトタイプ。また、後処理のために簡単に機械加工されています。

5。PA11

PA11はバイオベースのナイロンであり、優れた柔軟性、影響耐性、環境安定性を提供します。

- プロセス:MJF

- 最適:コネクタ、補綴物、燃料ライン、およびスナップフィット。

6。PA11難燃剤(FR)

高熱または電子環境で使用するために、三酸化モリブデンまたは三亜水和物のような炎症者の充填剤を追加した修正PA11。

- プロセス:SLS

- 最適:ハウジング、ポンプコンポーネント、電気コネクタを切り替えます。

結論

ポリアミドは、アミド連鎖を備えたすべてのポリマーの傘の用語であり、ナイロンは最もよく知られており、広く使用されている合成バリアントです。並外れた強度、柔軟性、耐薬品性、および設計用途性のおかげで、これらの材料は3Dプリントの世界で傑出した選択となっています。 PA12を精密ハウジング用に、耐衝撃性のあるバイオベースの部品用PA11、または構造用途向けのガラス強化バリアントを使用して作業している場合でも、これらの材料は、航空宇宙や自動車から医療および家電まで、業界全体で新しい可能性を解き放ち続けています。

添加剤の製造、材料の選択、生産グレードの品質管理に関する深い専門知識により、チグゴはあなたのアイデアを高性能で既製の実装ソリューションに変えることに取り組んでいます。お問い合わせそして、あなたのプロジェクトの次の一歩を踏み出してください!

よくある質問

「PA」はPA6またはPA12で何を表していますか?

「PA」はポリアミドの略です。数は、使用されるモノマーの炭素原子の数を示しています。たとえば、PA6はカプロラクタム(6炭素)、ラウリルラクタム(12炭素)からのPA12から来ています。

ポリアミドは身に着けていますか?

はい、ポリアミドは一般に、衣服や織物で使用する場合、ほとんどの人にとっては安全で健康であると考えられています。それは、その軽量、伸縮性、耐久性のある性質のために、アクティブウェア、下着、靴下、水着、アウターウェアで広く使用されています。