CNC 加工は、コンピューター制御のツールを使用して精密部品を作成する多用途の製造プロセスです。多種多様な素材。これらの材料はCNC加工の基礎を構成し、加工結果に直接影響を与えます。したがって、多様な CNC 加工材料を認識し、特定の用途に適切な材料を見極める能力を身に付けることが重要です。

この記事では、CNC 加工に適した一般的に使用される材料に焦点を当て、CNC プロジェクトの材料選択のガイドラインを提供します。より明確な理解を得るために、CNC 材料を分類して、概要を簡単に把握できるようにしました。では、詳しく見ていきましょう!

CNC 加工用のさまざまなカテゴリの材料

CNC 加工材料は、金属やプラスチックから発泡体、木材、セラミック、複合材料まで多岐にわたります。わかりやすくするために、マテリアルの種類を 3 つのカテゴリに分類してみましょう。

カテゴリ 1: CNC 加工用の一般的な金属材料

金属は、強度、耐久性、最新のツールによる急速な材料除去に耐える能力があるため、CNC 加工に最も一般的な材料です。まず、CNC 加工に最も一般的に使用される金属を見てみましょう。

1.アルミニウム

アルミニウムとその合金は CNC 加工に非常に適しており、このプロセスで最も広く使用されている金属の 1 つです。優れた強度対重量比、高い熱伝導率と電気伝導率、および自然耐食性を備えています。アルミニウムは機械加工性に優れているため、より速い加工速度で容易に切断および成形でき、工具の摩耗が軽減され、公差が厳しい精密部品の製造が可能になります。さらに、アルミニウムはスチールやチタンなどの他の CNC 金属と比較して比較的安価です。さまざまなグレードや合金が用意されていますが、すべてが CNC 加工に同様に適しているわけではありません。 CNC 加工で使用される一般的なアルミニウム合金には次のものがあります。

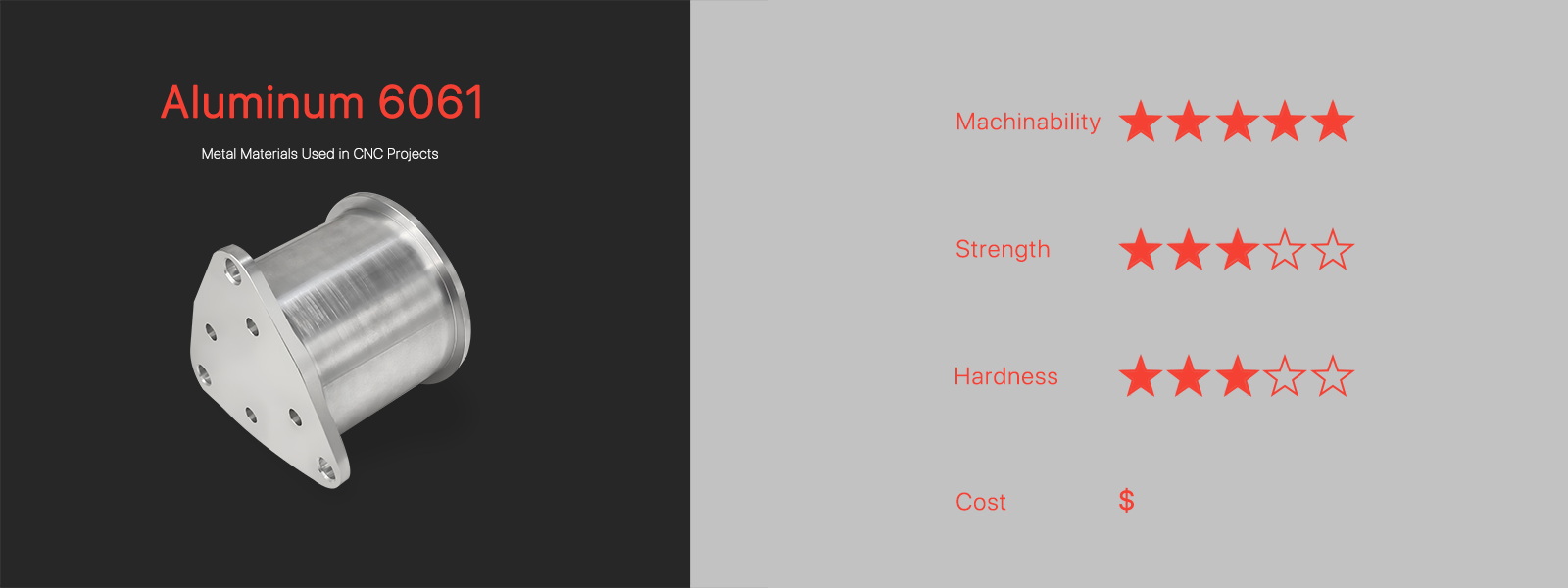

アルミニウム 6061 は、マグネシウム、シリコン、鉄を主な合金元素として含む、最も一般的な汎用アルミニウム合金です。強度、靭性、硬度のバランスの取れた組み合わせを提供します。さらに、機械加工性と溶接性が高く、陽極酸化処理が可能で、大気腐食に対する優れた耐性を備えています。この合金は、自動車部品、自転車フレーム、構造フレームワーク、特定の航空機部品、家庭用電化製品の電子ハウジングに一般的に使用されています。

ただし、6061 は塩水や攻撃的な化学物質にさらされる環境には適しておらず、その場合は 5052 のような合金の方が適しています。また、7075 などの高強度合金と比較して耐疲労性も低くなります。強度を高めるために、6061 は T6 焼き戻しに熱処理されることがよくあります。

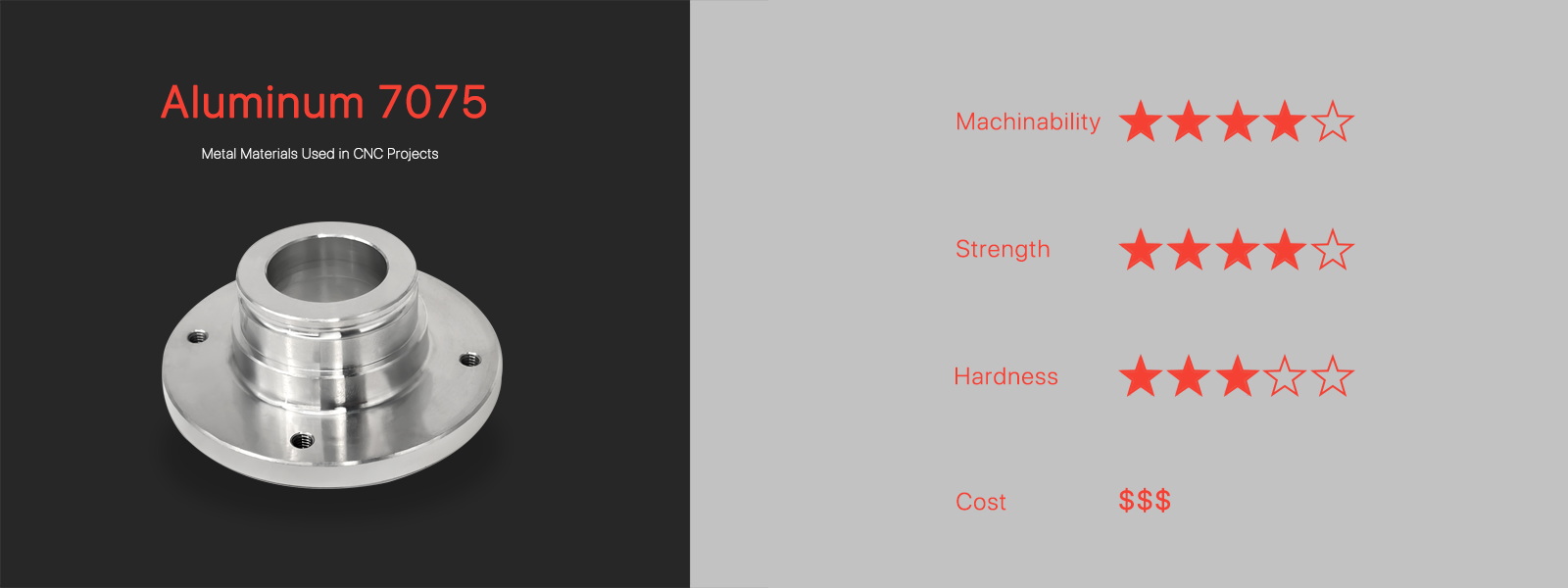

アルミニウム 7075 は、主な合金元素として銅と亜鉛を含み、優れた耐疲労性で知られており、入手可能なアルミニウム合金の中で最も強度が高く、多くの鋼に匹敵します。 7075 は高強度にもかかわらず、良好な機械加工性を維持しており、厳しい公差に合わせて機械加工することができますが、6061 と比較してより多くの電力と特殊な工具が必要です。

7075 は、自動車の高性能部品、自転車や登山用品の高応力部品、軍用機器、高強度を必要とする金型、工具および金型の用途、航空宇宙における重要な構造部品に一般的に使用されています。ただし、7075 は溶接には適しておらず、耐食性も 6061 ほど高くないため、保護コーティングが必要になることが多く、コストが高くなります。

2.ステンレス鋼

ステンレス鋼は、その硬度により機械加工がより困難な材料の 1 つであるにもかかわらず、その独特の特性の組み合わせにより、依然として CNC 機械加工用の人気のある選択肢です。これらには、光沢のある魅力的な外観、高強度、優れた耐摩耗性、耐腐食性、耐熱性が含まれます。ステンレス鋼にはさまざまなグレードと形状があり、見た目は似ていますが、それぞれが異なる特性を持つ特定の目的に合わせて配合されています。 CNC 加工で使用される一般的な材種は次のとおりです。

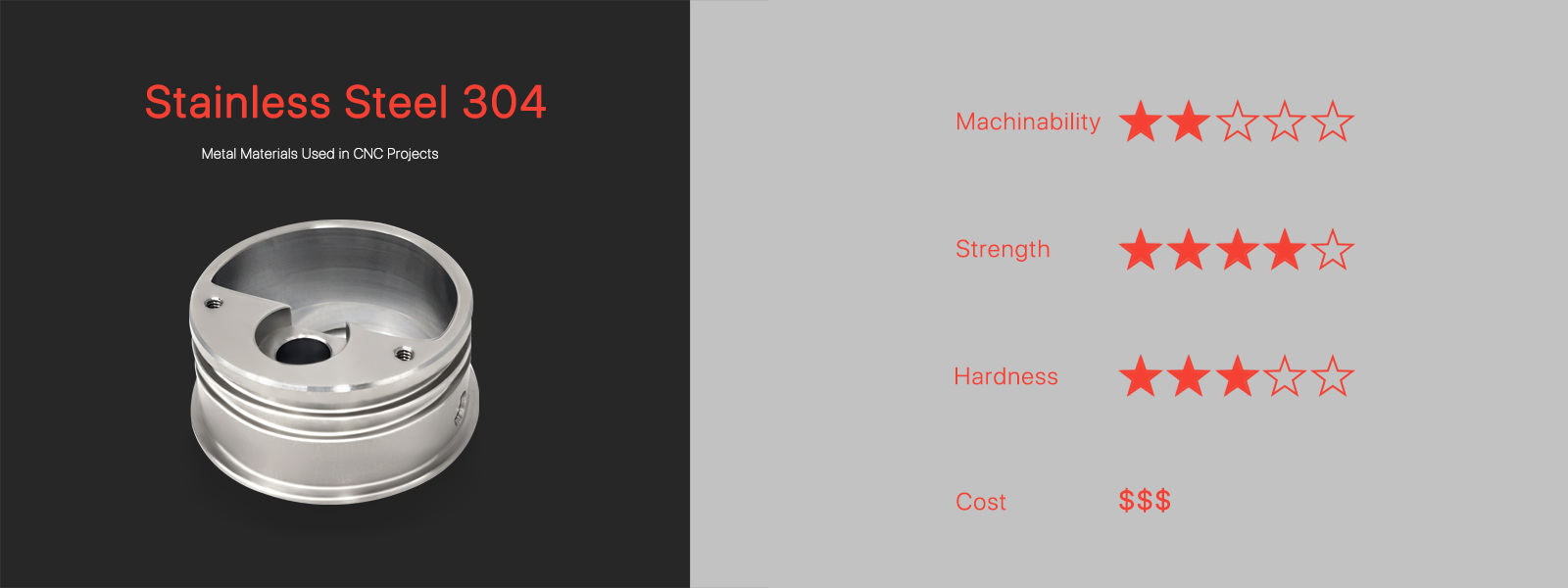

これは最も一般的に使用される汎用ステンレス鋼で、少なくとも 18% のクロムと 8% のニッケルを含む組成のため、18/8 と呼ばれることがよくあります。クロムは強度と硬度を高め、ニッケルは延性と靭性を高めます。この組み合わせにより、特に大気中および軽度の腐食環境において、優れた耐食性を備えた、強力で耐久性があり、溶接が容易な材料が得られます。ステンレス鋼 304 は、厨房機器やカトラリー、食品加工装置、建築構造物、医療機器に使用されるタンクや配管に最適です。

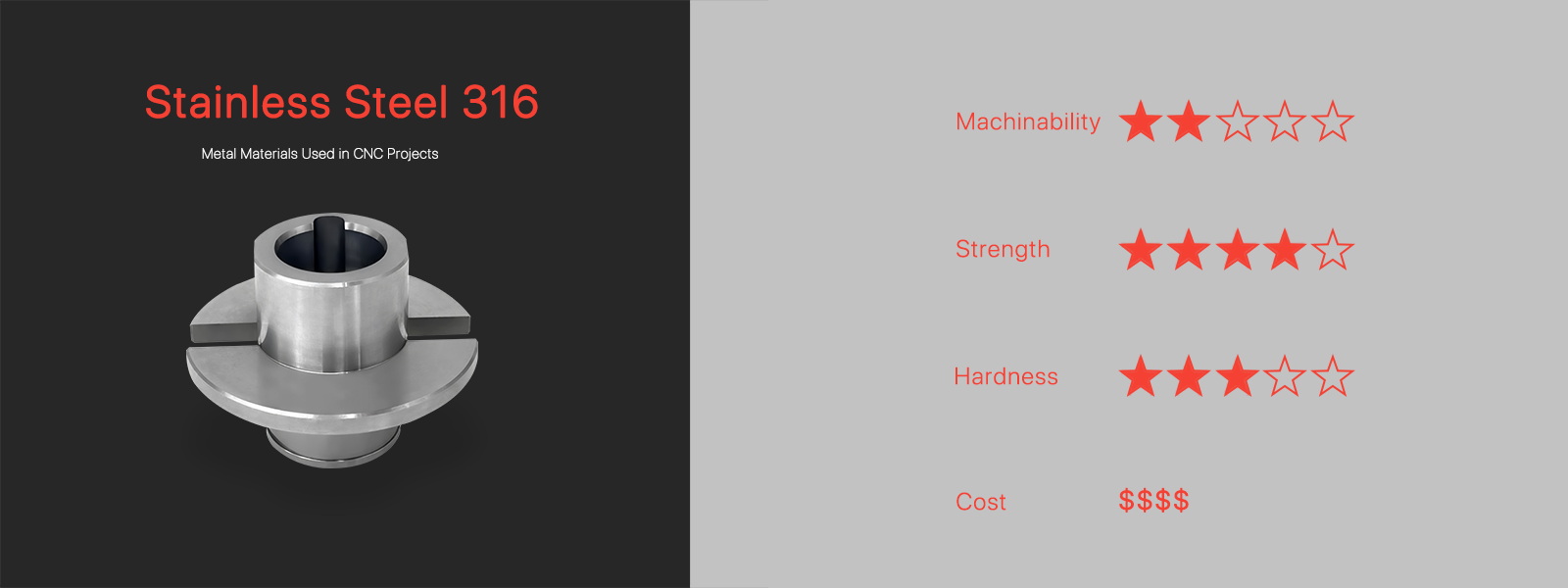

モリブデンの添加により、316 ステンレス鋼は化学環境や海洋環境においても 304 ステンレス鋼よりも耐食性が高くなります。 304 と同様の強度と耐久性を備えていますが、高温でのパフォーマンスが向上します。一般的な用途には、ボートの付属品やハードウェア、化学薬品タンク、熱交換器、外科用インプラント、食品および飲料業界でのさまざまな用途などの海洋機器が含まれます。

最新のステンレス鋼グレードは、機械加工性が向上するように設計されています。グレード 303 はその代表的な例で、硫黄 (0.15% ~ 0.35%) が添加されているため、工具の摩耗が軽減され、より速い加工速度が可能になります。ただし、この添加により耐食性がわずかに低下し、溶接が困難になる可能性があります。グレード 303 は、ステンレスのナットとボルト、ネジ、継手、シャフト、ギアに一般的に使用されます。耐食性が低下するため、船舶グレードの継手には使用しないでください。

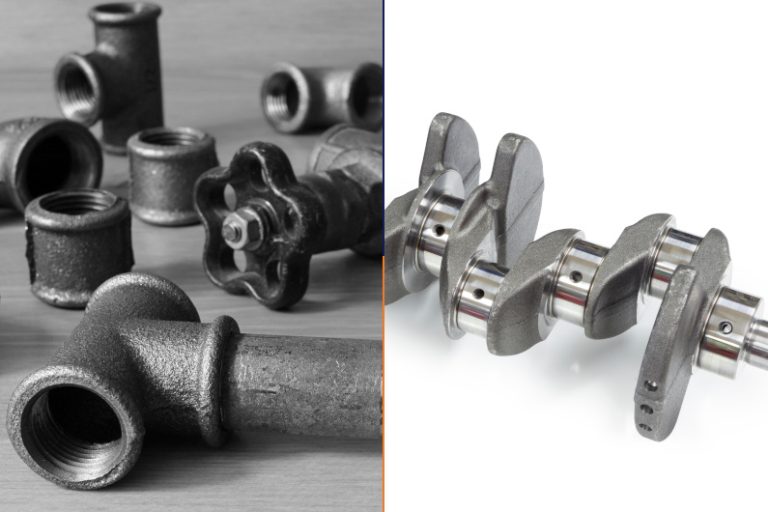

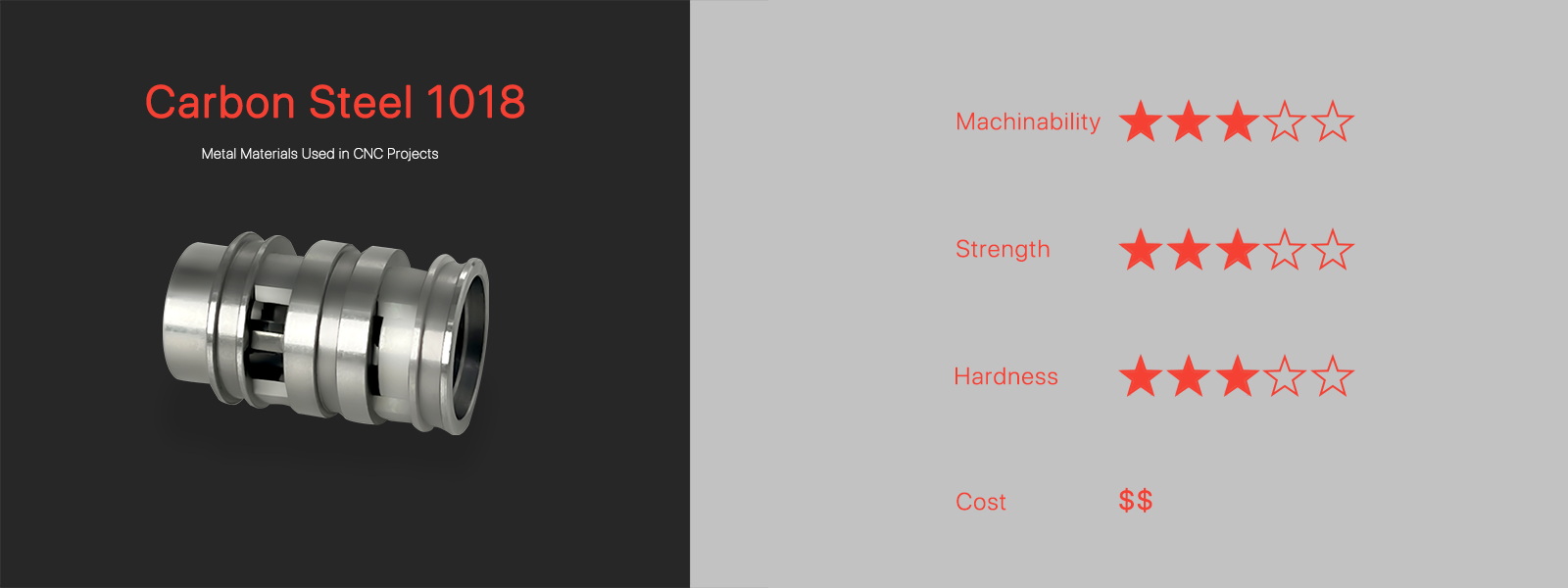

3.炭素鋼および合金鋼

炭素鋼 (通常、高炭素鋼を除く) は、CNC 加工で最も手頃な価格で一般的に使用される合金鋼の 1 つです。その名の通り、鉄に次いで炭素を多く含む合金です。

炭素含有量が0.02%~0.3% の低炭素鋼は、延性と靭性に優れています。機械加工や溶接が容易です。たとえば、AISI 1018 は、ボルト、ナット、構造用鋼板、パイプ、自動車車体の製造に一般的に使用されています。

中炭素鋼は、低炭素鋼よりも硬く、耐摩耗性に優れていますが、靭性はわずかに劣ります。 AISI 1045 は中炭素鋼の一般的なグレードであり、焼き入れや焼き戻しなどのプロセスを通じて特性を向上させることができます。この種類の鋼は、ボルト、スタッド、シャフトなどの頑丈な用途に適しています。

炭素鋼の重大な欠点は耐食性が低いことであり、この特性を改善するには防食処理または合金鋼の使用が必要です。合金鋼は、基本的な炭素鋼に合金元素(マンガン、クロム、ニッケル、モリブデン、シリコンなど)を添加して作られます。これらの元素は、鋼の機械的特性、耐食性、耐摩耗性、および機械加工性を強化します。たとえば、クロム、モリブデン、マンガンを含む 4140 合金鋼は、強度と硬度が向上し、耐衝撃性と疲労性能も向上しています。

4.銅およびその合金

銅とその合金は機械加工で非常に一般的です。 銅は優れた電気伝導体および熱伝導体であり、熱および電気用途では銀に次いで優れています。純銅 (商業的に純度約 99%) は、低温での展性が高く延性が高いため、CNC 加工が困難です。ただし、CNC 加工が比較的容易で、優れているとは言わないまでも同等の熱的または電気的特性を備えた銅合金が多数存在します。

これらの銅合金の 1 つが真鍮です。銅と亜鉛の合金で、金に似た黄金色の外観を持ち、装飾目的で広く使用されています。さらに、機械加工性が良好で、空気および水中での優れた耐食性を備えています。 C36000は黄銅合金の中で最も被削性が高く、快削黄銅とも呼ばれます。消費財、低強度ファスナー、楽器、電気部品、配管継手などによく見られます。

もう一つの銅合金は青銅で、これは銅、錫、その他の元素の合金です。青銅は黄銅よりも硬く、耐摩耗性に優れ、海水や多くの化学環境において優れた耐食性を備えているため、ベアリングやギア、ポンプ ハウジング、インペラなどの頑丈で高速な機械装置に使用されています。海洋および化学環境におけるバルブ、継手。

5.チタン

チタンは比較的新しい金属ですが、その導入により多くの業界に大きな変化がもたらされました。最も注目すべき特徴の 1 つは、高い強度対重量比です。チタンはアルミニウムの約 2 倍の強度がありますが、密度は半分強しかありません。このため、航空宇宙、レース、高性能スポーツ用品にとって非常に望ましいものとなっています。さらに、チタンは耐食性と高温安定性に優れており、海水、酸性、アルカリ性の環境、高温条件下でも優れた性能を発揮します。チタンは、生体適合性が確立されると、人工関節、骨プレート、歯科インプラントなどの医療用インプラントに広く使用されるようになりました。

チタンは熱伝導率が低く、加工硬化する傾向があるため機械加工が困難ですが、機械加工技術、特に工具材料とコーティングの進歩により、チタンでの加工がますます実現可能かつ効率的になりました。

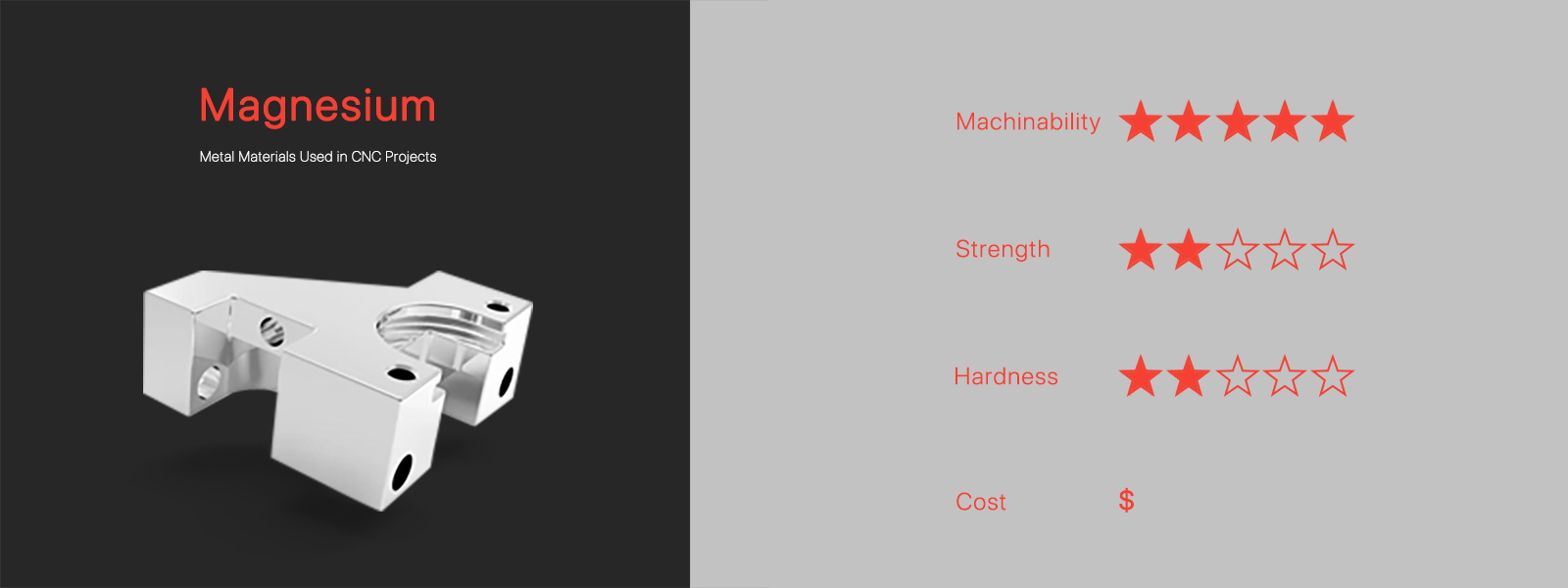

6.マグネシウム

マグネシウムは、機械加工材料ではアルミニウムや鋼ほど一般的ではありませんが、その独特の軽量特性 (すべての構造用金属の中で最も軽く、アルミニウムより約 33% 軽い)、高い強度重量比 (強度はアルミニウムより低いですが) を備えています。鋼や鋼などの金属と同様に、高強度は必要ないが軽量であることが重要な用途で優れた性能を発揮し、優れた機械加工性により、航空機の構造部品、自動車のボディやシャーシ、電子機器の筐体、携帯用医療機器などに広く使用されています。ただし、マグネシウムは粉末状では非常に引火しやすいため、液体潤滑剤を使用して加工する必要があることに注意してください。

| 金属の種類 | 学年 | コード |

| アルミニウム | アルミ1050 | アル1050 |

| アルミニウム1060 | アル1060 |

| アルミニウム2024 | アル 2024 |

| アルミニウム 5052-H11 | アル 5052-H11 |

| アルミニウム5083 | アル 5083 |

| アルミニウム6061 | アル6061 |

| アルミニウム6082 | アル6082 |

| アルミニウム7075 | アル 7075 |

| アルミニウム青銅 | アルミニウム+臭素 |

| アルミニウム-MIC-6 | アルMIC-6 |

| アルミニウム-QC-10 | アルQC-10 |

| ステンレス鋼 | ステンレス303 | SS303 |

| ステンレス304 | SS304 |

| ステンレス316 | SS316 |

| ステンレス410 | SS410 |

| ステンレス431 | SS431 |

| ステンレス440 | SS440 |

| ステンレス630 | SS630 |

| スチール1040 | SS1040 |

| スチール 45 | SS45 |

| スチールD2 | SS D2 |

| 炭素鋼 | 低炭素鋼 | 1018スチール |

| 中炭素鋼 | 4130 スチール |

| 4140 スチール |

| 高炭素鋼 | 1095 ばね鋼 |

| 銅 | ベリリウム銅 | Cu + Be |

| 銅クロム | 銅+クロム |

| 銅タングステン | 銅+W |

| 真鍮 | 真鍮 | 銅 |

| ブロンズ | リン青銅 | Cu+Sn+P |

| 錫青銅 | PVC-白/グレー |

| チタン | グレード 1 チタン | Ti グレード 1 |

| グレード2チタン | Ti グレード 2 |

| グレード5チタン | Ti グレード 5 |

| マグネシウム | マグネシウム | マグネシウム |

| マグネシウム合金 | / |

| 亜鉛 | 亜鉛 | 亜鉛 |

金属の CNC 加工の概要カテゴリー 2: CNC 加工用の一般的なプラスチック材料

プラスチックは一般に、金属と比較して強度と耐熱性の点で制限があり、3D プリンティングでよく使用されますが、優れた耐薬品性、絶縁特性、低密度、コスト効率の良さにより、CNC 加工でも人気があります。以下は、CNC 加工で使用される一般的なプラスチック材料の一部です。

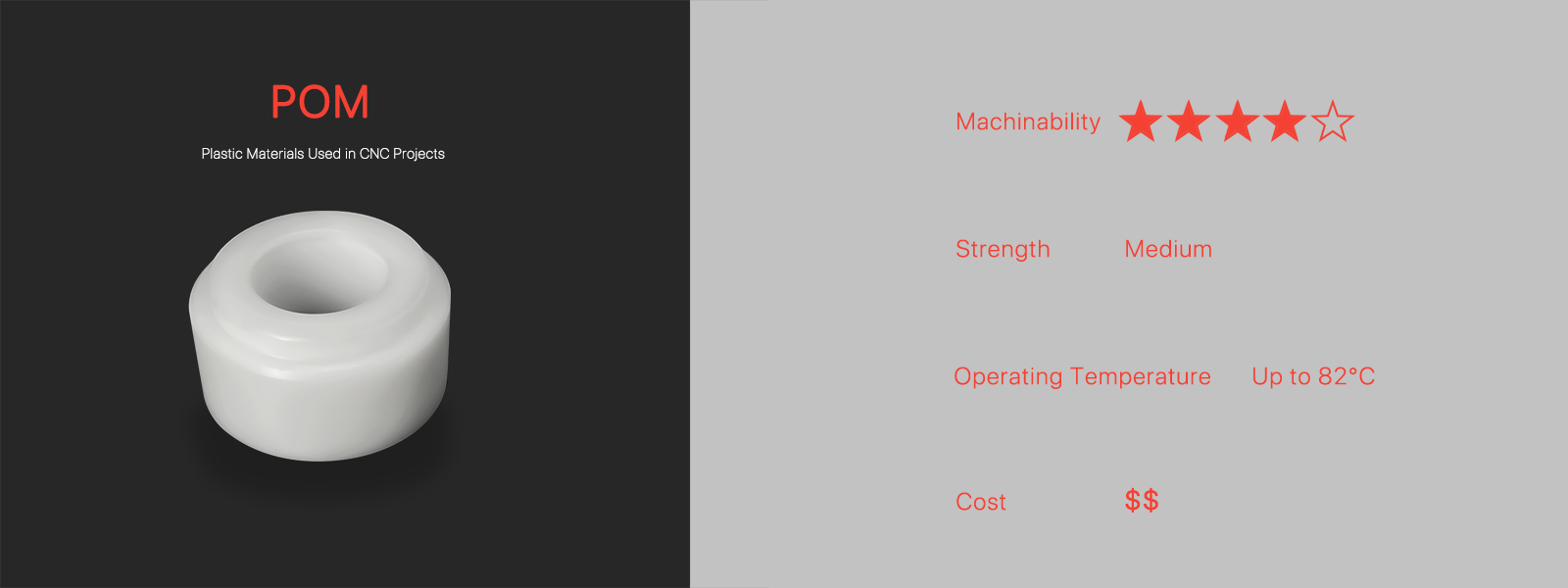

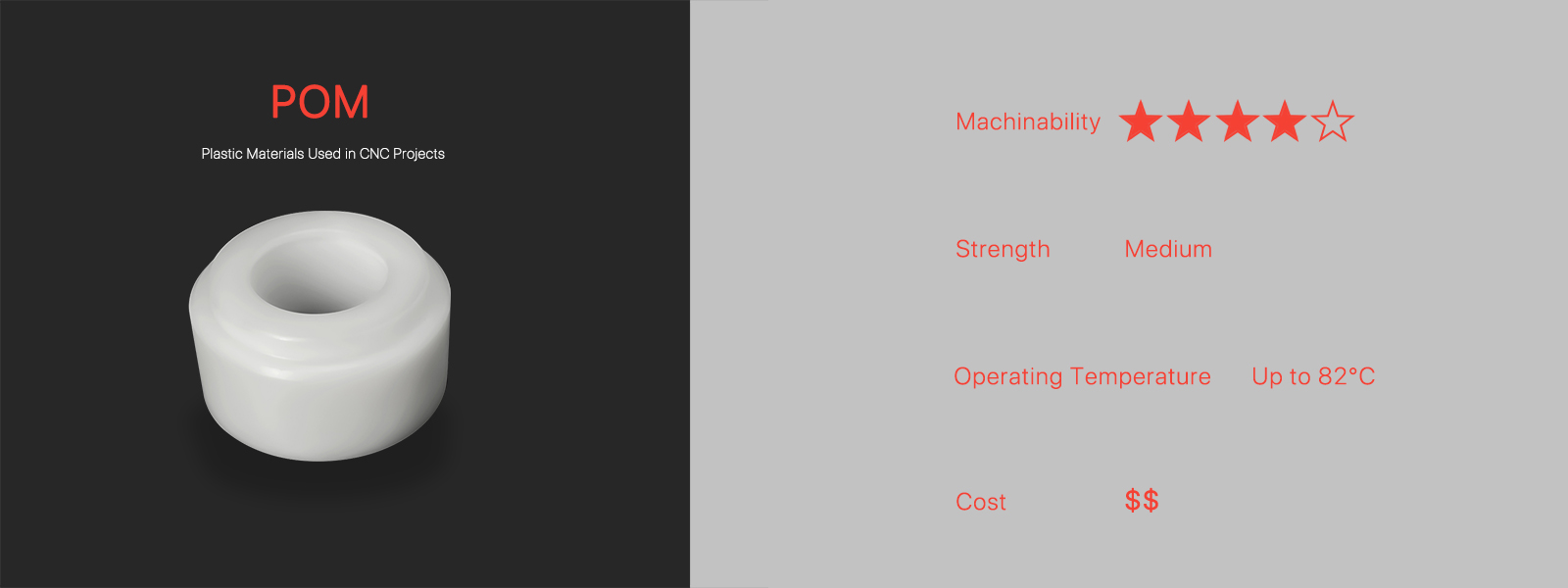

1. POM (ポリオキシメチレンまたはアセタール)

POM は、最も加工しやすい CNC プラスチック樹脂の 1 つです。高い機械的強度(高い剛性、硬度、優れた耐衝撃性)、熱安定性、低吸湿性を備えた材料です。低摩擦と優れた寸法安定性により、より滑らかな表面仕上げが可能です。これらの特性により、ベアリング、ギア、バルブなど、耐久性、精度、低摩擦が要求される用途で優れた性能を発揮します。

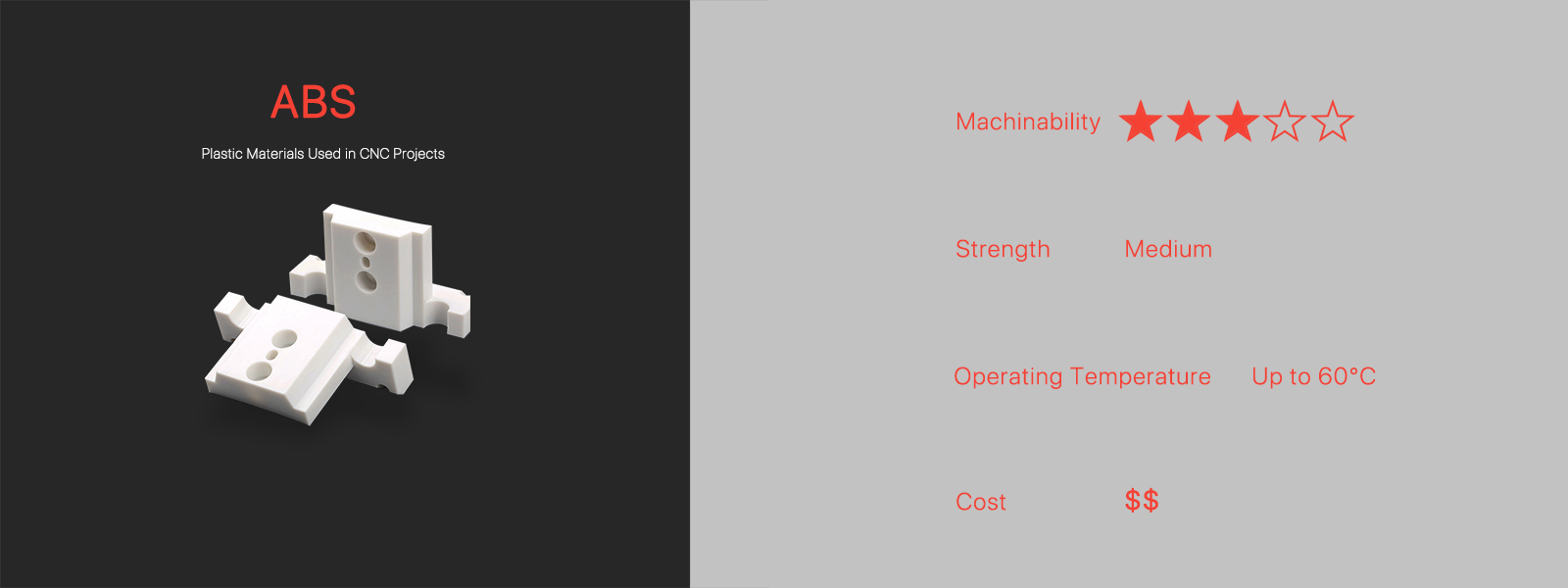

2. ABS (アクリロニトリル・ブタジエン・スチレン)

ABS は POM に比べて剛性と耐摩耗性がわずかに劣りますが、その優れた耐衝撃性と延性により、ABS は複雑な形状の加工による応力をより効果的に処理できます。これはラピッド プロトタイピングに最も一般的に使用されるプラスチックであり、自動車部品、電動工具のハウジング、玩具、保護筐体、その他多くの用途でも頻繁に使用されています。さらに、着色が容易なため、美観が重要な用途に最適です。

3. PP(ポリプロピレン)

PPは耐薬品性に優れ、軽量で、疲労や耐衝撃性に優れています。ただし、高温で軟化する傾向があり、加工温度に敏感であるため、加工の難易度が高くなります。加工プロセス中は、温度管理と装置の選択に特別な注意が必要です。それにもかかわらず、PP の全体的な機械加工性と手頃な価格は、別のプラスチック樹脂である ABS に匹敵するため、PP は包装、医療製品、実験器具に広く使用されています。

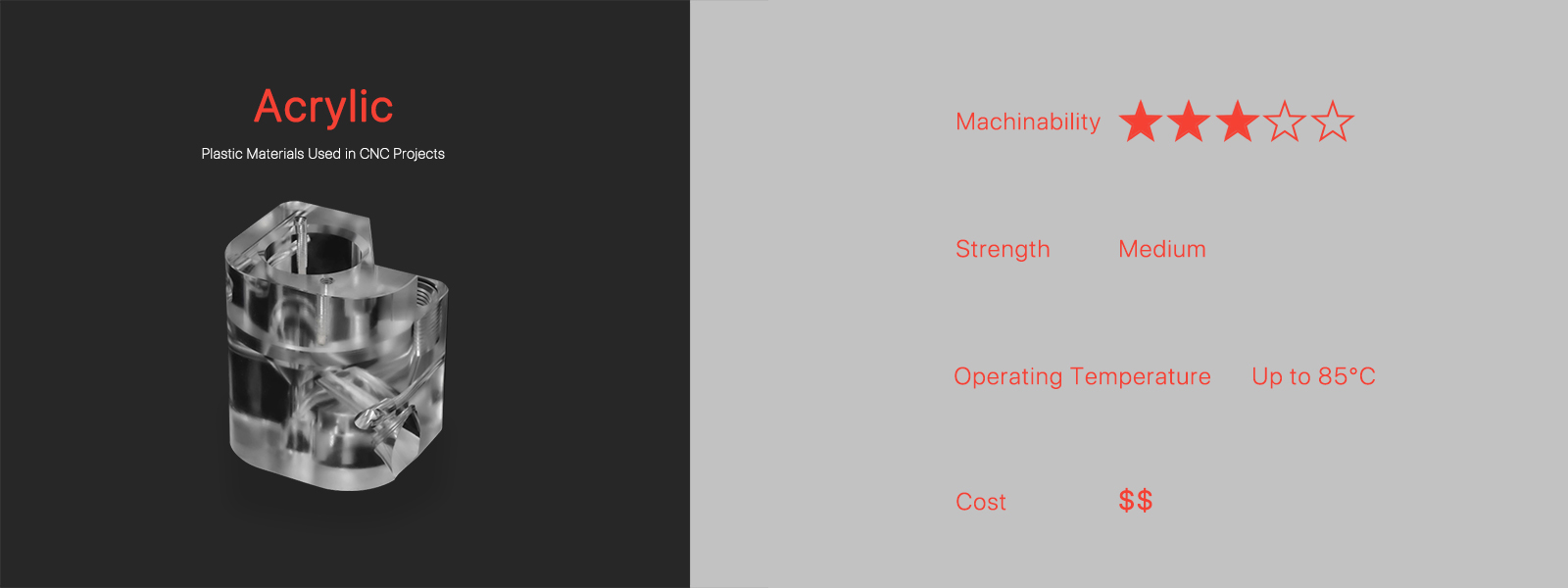

4.アクリル (PMMA - ポリメチルメタクリレート)

PMMA は透明で耐紫外線性の樹脂であり、ガラスの代替品として、または透明な光学部品の製造に一般的に使用されています。 PMMA は PC ほど丈夫ではありませんが、ガラスよりもはるかに耐衝撃性に優れています。熱成型によって様々な形状に加工しやすいのですが、その分熱変形を受けやすいという点もあります。しかし、その優れた機械加工性により、滑らかな表面仕上げを備えた精密なコンポーネントの製造が可能となり、PMMA は CNC 機械加工に適した材料となっています。

PMMA は、ディスプレイや看板、レンズやライト カバー、フロントガラスや窓、額縁、装飾パネル、温室、屋外構造物などに応用されています。さらに、BPA フリーで化学的に不活性な性質により、食品や飲料と直接接触する用途にとってより安全な選択肢となります。

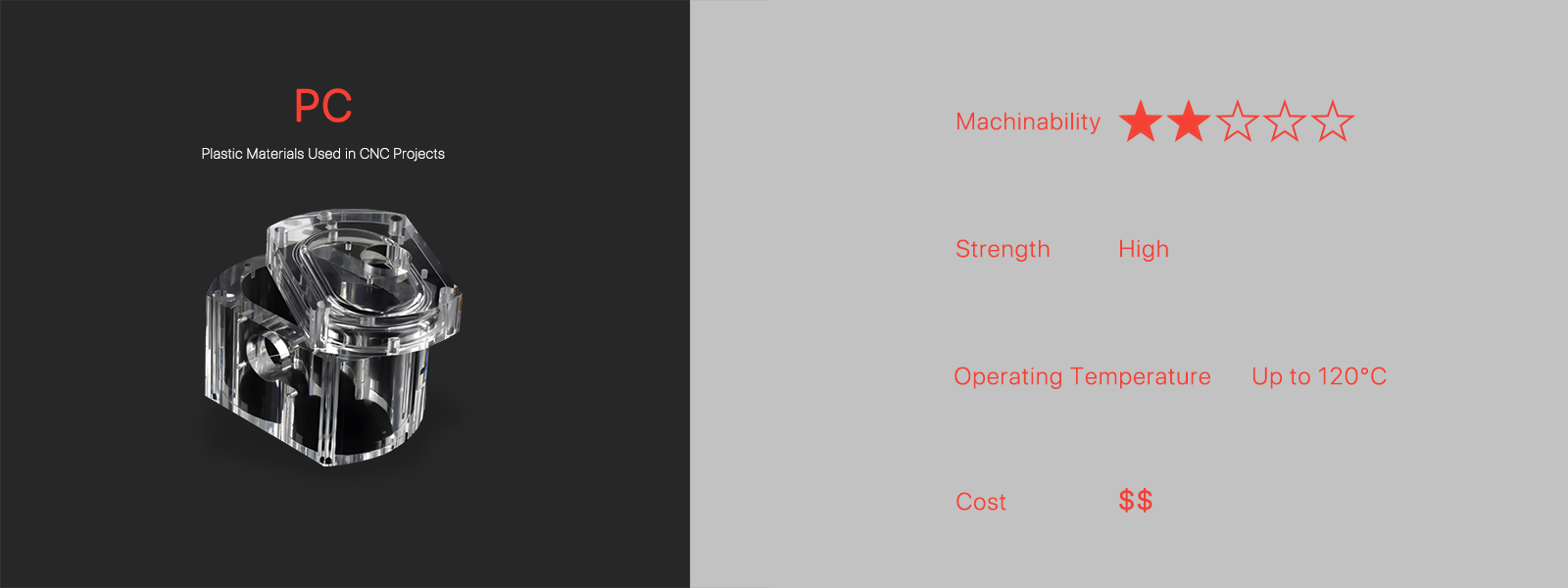

5. PC(ポリカーボネート)

PMMA と同様に、PC も優れた光学的透明性を備えているため、透明性が必要な用途に最適です。ただし、PC は耐衝撃性と耐熱性に優れており、PMMA に比べて大きな利点があります。これらの利点にもかかわらず、PC は傷がつきやすく、自然な耐紫外線性が欠けているため、太陽光にさらされる用途にはあまり適していません。

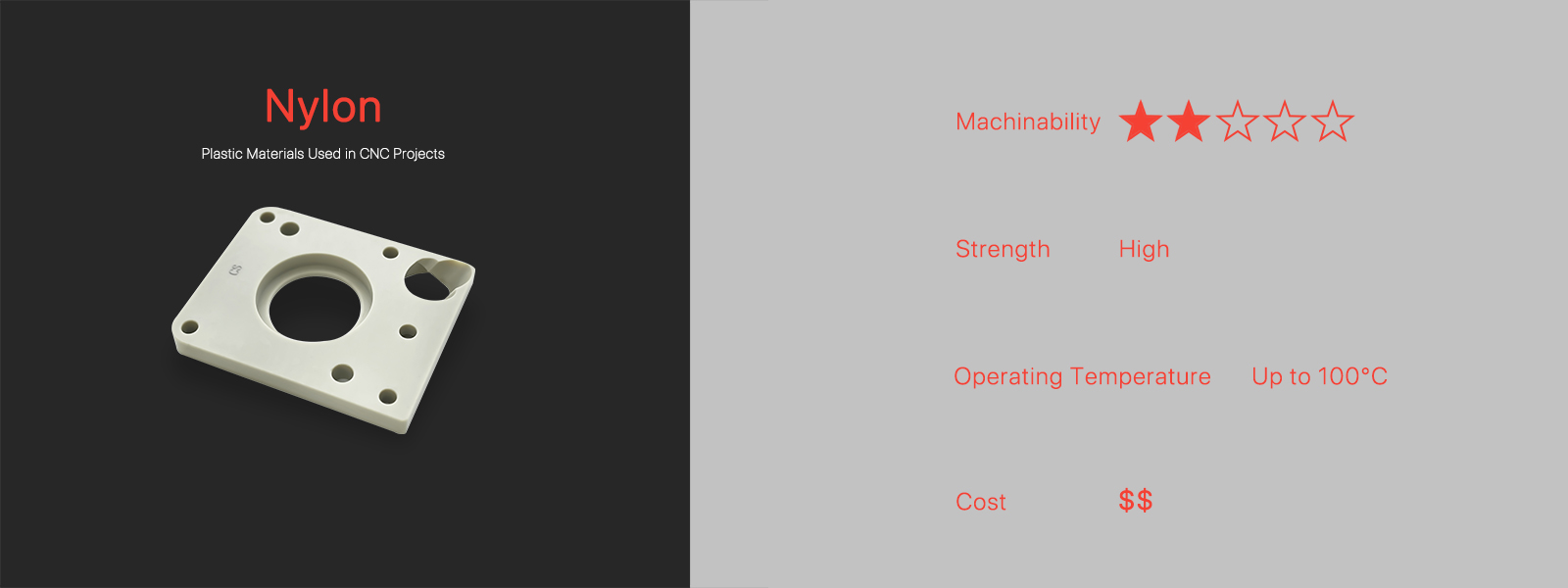

6.ナイロン(ポリアミド)

ナイロンは他の多くのプラスチックと比較して優れた引張強度と靭性を備えており、一般に ABS や PMMA よりも優れた耐摩耗性を備えています。さらに、ナイロンの自己潤滑特性により、ギア、ベアリング、ブッシュなどの用途に最適です。ナイロンは、油、グリース、および多くの溶剤に対する高い耐性があるため、産業および自動車用途に最適です。 ABS 樹脂と同様に、ナイロンはその望ましい特性を高めるためにガラス繊維と混合されることがよくあります。ただし、ナイロンは湿気に弱いため、湿気の多い環境にはあまり適していません。

7. UHMWPE(超高分子量ポリエチレン)

UHMWPE は、高い耐摩耗性と自然に滑らかな表面で知られる非常に丈夫なポリエチレンで、コンベア ベルトの摩耗ストリップやマテリアル ハンドリング システムのガイド レールに最適な素材です。さらに、UHMWPE はドックフェンダーやパイルガードなどの海洋環境にも最適です。医療分野では、UHMWPE はその生体適合性と耐摩耗性により関節置換術に使用されています。さらに、毒性がなく、吸湿性が低いため、まな板、食品加工機器、および食品に直接接触する必要があるその他の用途に適しています。

その耐久性と弾力性により、さまざまな用途で優れていますが、加工には特定の課題もあります。 UHMWPE の利点を最大限に活用し、加工の難しさを克服するには、適切なツールと技術が必要です。

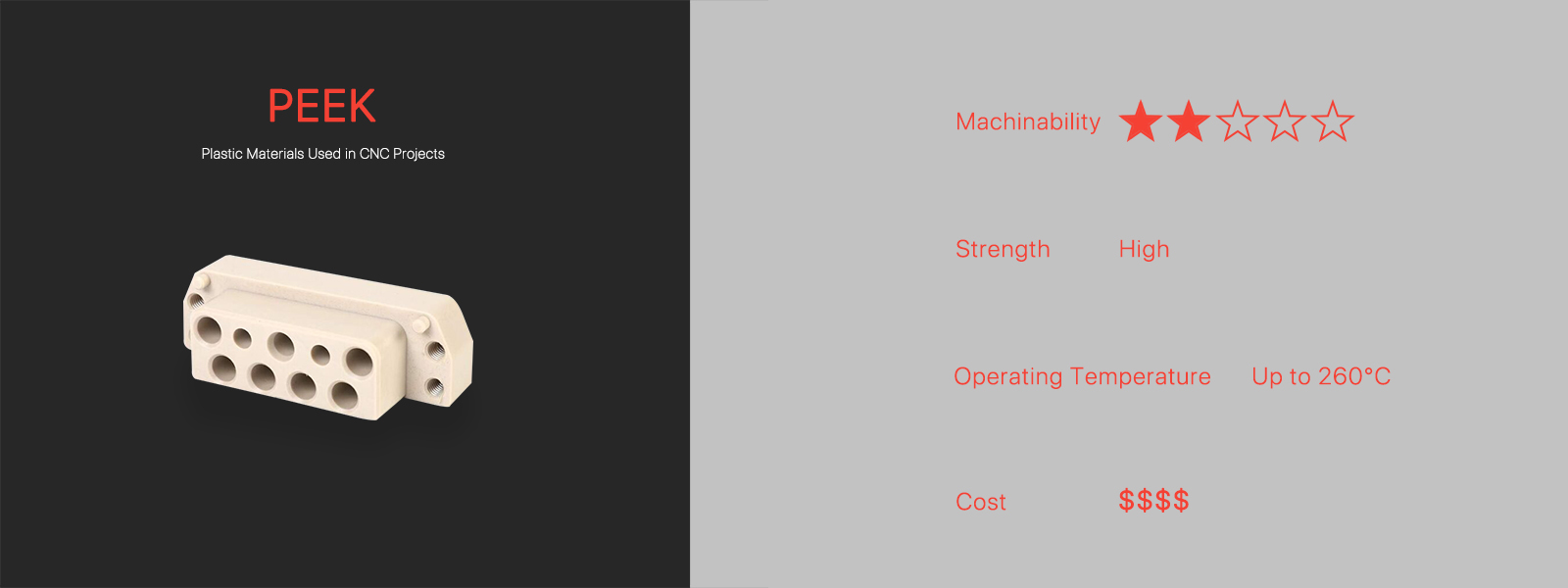

8. PEEK(ポリエーテルエーテルケトン)

PEEK は、他の多くのエンジニアリング プラスチックよりも大幅に高い熱安定性と幅広い化学的適合性を備えた、高強度で安定したプラスチックです。滑らかに加工でき、金属の代替品として機能し、クリープや変形を起こすことなく長時間の高温に耐えます。 PEEK は、ガスケット、シール、ベアリング、ポンプ、バルブなど、高温や過酷な化学物質などの極端な環境にさらされる用途で一般的に使用されます。他の多くのプラスチックと比較してコストが高いため、PEEK は通常、必要な場合にのみ使用されます。他のプラスチックは必要な性能基準を満たすことができます。

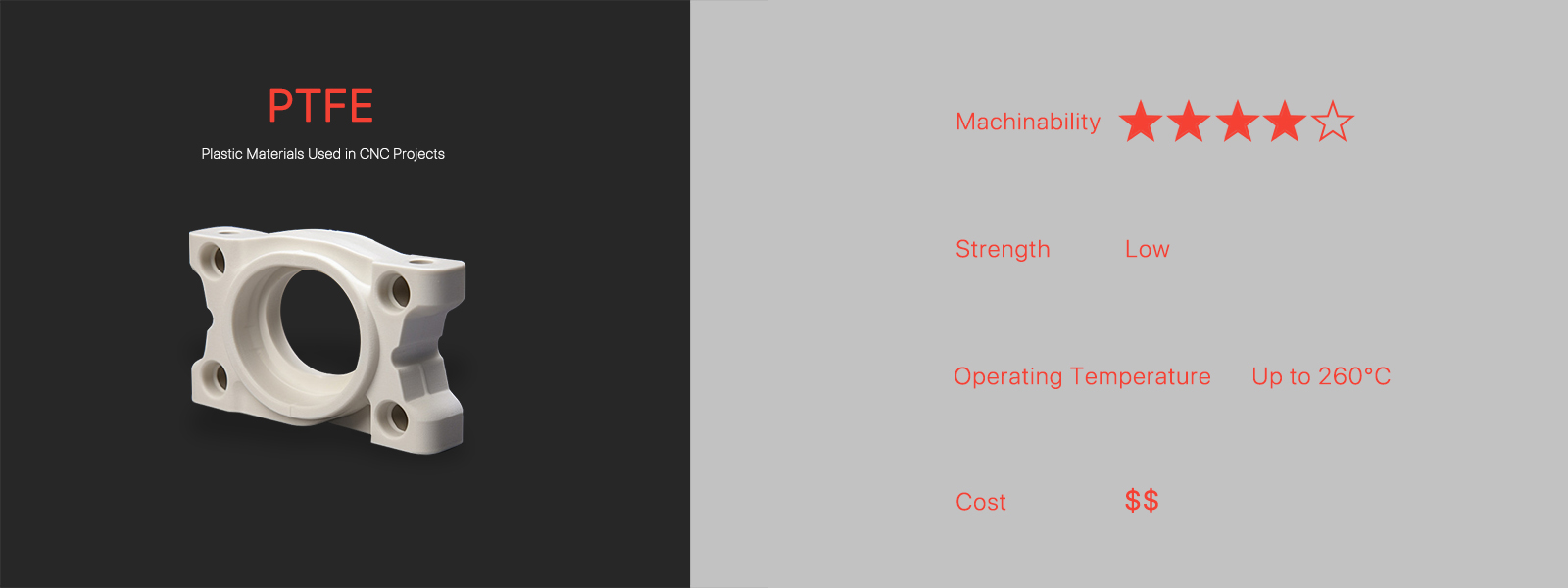

9. PTFE(ポリテトラフルオロエチレン)

PTFE は高温でも特性を維持できますが、熱膨張係数が高いため、加熱すると大きく膨張します。そのため、寸法安定性を確保するには、スムーズな加工を実現するために設計段階でこの課題を考慮する必要があります。これに加えて、PTFE は高い耐薬品性、低摩擦、電気絶縁性などの卓越した特性により、シール、ガスケット、非粘着用途に最適です。

| プラスチック名 | タイプ | コード |

| ポリオキシメチレン | / | POM |

| アクリロニトリルブタジエンスチレン | / | ABS、ABS-高温、ABS-帯電防止 |

| アクリロニトリルブタジエンスチレン+ポリカーボネート | ABS+PC |

| ポリメタクリル酸メチル – アクリル | / | PMMA – アクリル |

| ポリカーボネート | ポリカーボネート | パソコン |

| ポリカーボネート – ガラス充填 | PC+GF |

| ポリカーボネート - 30% ガラス充填 | PC + 30% GF |

| ポリエーテルイミド | ポリエーテルイミド | PEI |

| ポリエーテルイミド + 30% ガラスフィル | ウルテム1000+GF30% |

| ポリエーテルイミド + ウルテム 1000 | PEI + ウルテム 1000 |

| ポリエチレン | / | PE |

| ポリエチレンテレフタレート | / | ペット |

| ポリプロピレン | / | PP |

| ポリフェニレンサルファイド | / | PPS |

| ポリフェニレンサルファイド+ガラスフィル | PPS+GF |

| ポリテトラフルオロエチレン | / | PTFE |

| ナイロン | ナイロン6 | PA6 |

| ナイロン 6 + 30% ガラス充填 | PA6 + 30% GF |

| ナイロン 6-6 + 30% ガラス充填 | PA66 + 30% GF |

| ポリブチレンテレフタレート | / | PBT |

| ポリオキシベンジルメチレングリコール無水物 | / | ベークライト |

| 高密度ポリエチレン | / | HDPE、PEHD |

| ポリフェニルスルホン | / | PPSU |

| ポリ塩化ビニル | / | PVC |

| ポリ塩化ビニル+白/グレー | PVC-白/グレー |

| ポリフッ化ビニリデン | / | PVDF |

CNC 機械加工プラスチックの概要カテゴリ 3: その他

通常、CNC 加工の主な材料として金属とプラスチックが使用されますが、優れた加工性を備えたその他の潜在的な材料も無視すべきではありません。

1.泡

フォームは軽量でクッション性と断熱性に優れた素材です。これらは、保護梱包、断熱材や防音材の構造、シートクッション、スポーツ用保護具などに広く使用されています。

2.ウッズ

木材はその美しさと加工性を考慮して機械加工されています。木材は機械加工が容易で、複雑な細工が可能です。広葉樹と針葉樹の両方を CNC 技術を使用して機械加工できます。これらは、カスタム家具、プロトタイピング、装飾品によく使用されます。

3.セラミックス

セラミックは非常に硬く、耐熱性があり、化学的に不活性です。セラミックの CNC 加工は困難ですが、適切なツールと技術があれば達成可能です。これらは航空宇宙、医療インプラント、および切削工具や絶縁体などの産業用途で一般的に使用されています。

4.複合材

複合材料は 2 つ以上の材料から作られ、それらの特性を組み合わせて活用するため、強度の向上や重量の軽減など、特定の特性に合わせて調整できます。 CNC 加工に適した一般的な複合材料には、カーボン、ガラス、ケブラーなどの繊維で強化された複合材料があり、軽量の航空機部品、高性能レーシングカーの部品、スポーツ用品などに広く使用されています。

適切な CNC 機械加工材料を選択するには?

利用可能な CNC 加工材料は多種多様であるため、それぞれを比較して「最適な材料」を見つけるのは非現実的です。代わりに、プロジェクトの特定の要件と制約を考慮する方が効果的です。適切な材料を選択するには、多くの要素を考慮する必要があります。以下では、CNC プロジェクトに最適な材料を選択する手順を段階的に説明します。

部品の要件を考慮する

製造している部品の特定のニーズを把握することが最初のステップです。これにより、選択された CNC 材料が環境および使用条件を満たしていることが保証されます。以下に重要な考慮事項をいくつか示します。

応力および耐摩耗性: 高応力または高摩耗の用途では、部品には高い強度、靭性、耐摩耗性が必要です。スチール、チタン、特定のプラスチック (ナイロンやアセタールなど) などの材料は、耐久性の点で理想的です。

温度耐性: 高温にさらされる必要がある部品には、セラミックや特定の金属 (ステンレス鋼やインコネルなど) などの熱安定性の高い材料が推奨されます。

耐食性: 部品が水 (高湿度) または化学環境 (油、試薬、酸、塩、アルコール、洗剤) に長期間さらされる場合は、耐食性が強化された材料を選択することが重要です。関連する材料データシートを参照して、腐食性と吸水性が低い材料を選択するか、塗装、メッキ、陽極酸化などの追加の表面処理を検討してください。たとえば、海洋部品には炭素鋼の代わりにステンレス鋼などの耐食性の材料を使用する必要があります。ナイロンなどのプラスチックは水を吸収し、早期に破損する可能性があります。

電気特性: 電気用途の場合は、材料の導電性または絶縁特性を考慮して、特定の要件を満たしていることを確認します。

部品の重量: 部品の重量が主な関心事であるアプリケーションでは、重量のある部品は通常、荷重に耐えられるように、より強力で密度の高い材料 (鋼、ステンレス鋼、ニッケル合金など) を必要とします。軽量部品の場合は、アルミニウムやチタンなどの密度の低い材料を使用して、重量を軽減し、性能を向上させることができます。

精度と公差: 高精度が必要な用途では、一部の材料は他の材料よりも厳しい公差に合わせて機械加工することが難しいことを考慮することが重要です。たとえば、特定の種類のプラスチック (PVC など) など、反りやすい材料では、必要な公差を達成するために、より大きな加工代が必要になる場合があります。

熱伝導率と磁気特性も精度に影響します。銅やアルミニウムなどの熱伝導率の高い材料は熱を素早く放散し、加工時の反りや変形を防ぎます。精度に影響を与える可能性のある磁気干渉を避けるために、チタン、アルミニウム、ステンレス鋼などの非磁性材料が推奨されます。

美観: 消費者向け製品など、外観が重要な部品の場合は、魅力的な表面を提供する真鍮やアルミニウムなどの素材を選択します。あるいは、表面仕上げによって外観を改善できる素材を選択してください。

材料の機械加工性を考慮する

アプリケーションの要件に基づいてさまざまな材料の候補が得られたら、次のステップは各材料の機械加工性を検討することです。これには、材料を最終的な望ましい形状にどれだけ簡単に機械加工できるかを評価することが含まれます。部品製造に機械加工性の高い材料を使用することで、時間とコストの両方を長期的に節約できます。

柔らかい金属やプラスチックは機械加工が容易で、工具の摩耗が最小限に抑えられ、表面仕上げの品質が高くなります。対照的に、カーボンファイバーなどのより硬い材料を加工すると、工具の摩耗が増加し、さらには損傷が生じることがよくあります。

コストを考慮する

最後に、原材料のコストを考慮する必要があります。長期的には、コストを節約するために低グレードの素材を選択することは決して賢明な決定ではありません。代わりに、必要な機能をすべて備えた、予算内で最高の素材を選択してください。これにより、完成部品の耐久性が確保されます。

結論

CNC 加工は、さまざまな材料との優れた互換性により、製造業界で重要な位置を占め続けています。 CNC 旋削またはフライス加工に適した材料を慎重に選択することで、メーカーは最適な結果と望ましい製品品質を達成できます。

この記事が材料選択プロセスの有益なガイドとして役立つことを願っています。ご質問がある場合は、Chiggo までお問い合わせください。私たちは、材料の選択と加工に関する複雑な問題をお手伝いします。さらに、当社は幅広いエンジニアリング金属とプラスチックを提供しており、予算内でプロジェクトに適した材料を推奨できる経験豊富な機械工やエンジニアがいます。

.jpg)