メタル3D印刷は、ビルド速度の向上、より良い材料性能、およびより広いアプリケーションエリアで、迅速に進んでいます。このガイドでは、金属添加剤の製造(AM)を最大限に活用する方法を示します。メタル3D印刷技術の主要なタイプ、一般的な材料、およびそのすべてのコストについて説明します。また、金属AMを減算的なものと比較します(CNC加工 )および形成的(金属鋳造)方法では、自分の部品、予算、およびタイムラインに適したプロセスを選択できます。

メタル3Dプリンティングとは何ですか?

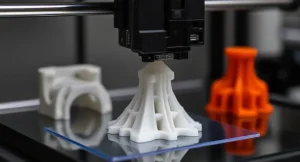

他のすべての3D印刷プロセス(ポリマー3D印刷など)と同様に、金属3Dプリンターは、デジタル3Dデザインに基づいて一度に材料を追加することにより、材料を追加することでパーツを構築します。今回のみ、プロセスはプラスチックの代わりに金属粉末、ワイヤー、またはポリマーに結合したフィラメントを使用します。

これにより、部品は、金型や切削工具などの特殊なツールを必要とせずに、従来の方法で製造することが不可能な形状で構築できます。同様に重要なことは、幾何学的な複雑さの増加がビルドコストにほとんど影響を与えないため、有機的なトポロジの最適化された構造が実用的です。結果として得られる部品は、航空宇宙やその他の高性能フィールドにとって重要であることが多い(通常は25%〜50%の重量削減)、しばしばより硬いです。

この設計の自由は、アセンブリの統合を可能にします。複数のコンポーネント、およびそのすべてのファスナー、ジョイント、および漏れパスは、一度にいくつかの機能を実行する単一の印刷部品になります。労働力の低下、リードタイムの縮小、およびメンテナンスは、組み立て、整列、またはサービスが少ないため、より簡単です。とはいえ、メタル3Dプリントは、多くの従来の方法に比べて依然として高価であり、より高い量でユニットコストで競合していません。

金属3D印刷の簡単な歴史

1980年代後半、テキサス大学のカールデッカード博士は、最初にプラスチック用に設計された最初のレーザー焼結3Dプリンターを開発しました。この技術は、選択的レーザー焼結(SLS)の基礎となりました。これは、後に金属3Dプリントに拡張される方法です。

1991年、MITのEly Sachs博士は、現在バインダーJettingとして知られている3D印刷プロセスを導入しました。この金属バインダー噴射方法は、1995年にエクソンにライセンスされました。

1995年、ドイツのフラウンホーファー研究所は、金属融解(SLM)の基礎を築き、金属3Dプリントの最も広く使用されている方法の1つである金属のレーザー融解のための最初の特許を提出しました。この期間中、EOSやさまざまな大学などの企業は、テクノロジーの開発において重要な役割を果たしました。

金属3D印刷は、機器や材料のコストが高いため、2000年代初頭にゆっくりと成長しました。しかし、2012年頃、SLM、DMLS、EBMなどの主要なテクノロジーの特許が期限切れになり始め、ライセンス料が下がり、新しい競合他社の扉が開かれました。このシフトはイノベーションを引き起こし、GE、HP、DMG MORIなどの企業からの主要な投資を引き付け、コストを削減し、さまざまな業界での採用を促進しました。

今日、優先調査レポートによると 、グローバルメタル3D印刷市場は、2024年に96億6,600万米ドルと評価され、2025年の120億4,000万米ドルから2034年までに8730億米ドルに成長すると予測されており、CAGRは24.63%です。市場は、迅速なプロトタイピング、カスタマイズされた複雑なコンポーネント、航空宇宙および自動車セクターでの使用の増加の需要によって推進されています。

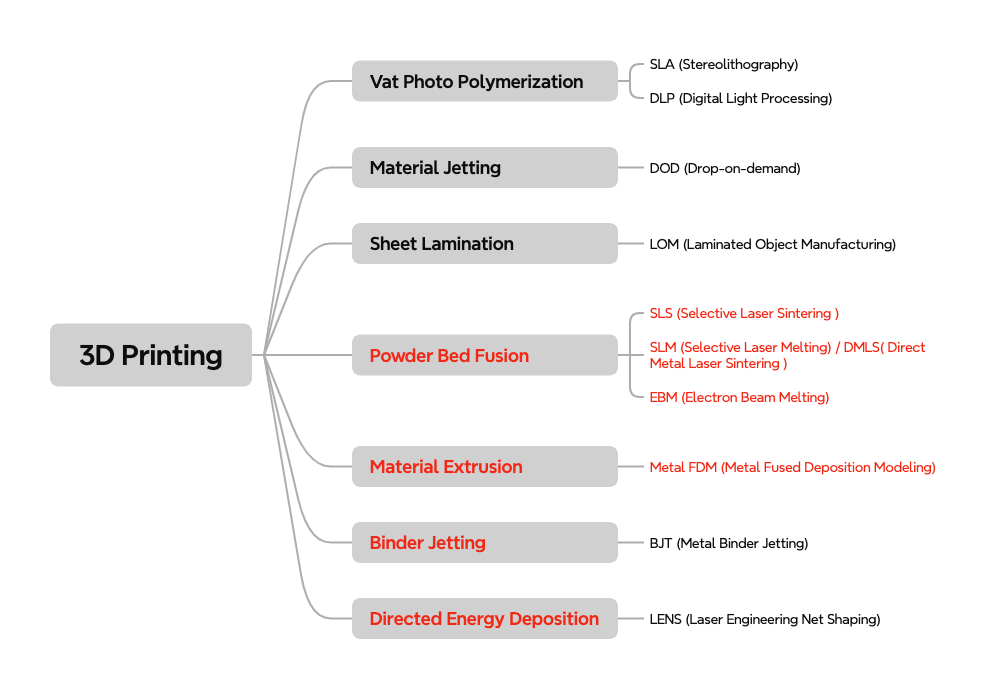

金属3D印刷技術の種類

市場には多くの金属3D印刷技術がありますが、最も広く使用されているのは4つのパウダーベッドフュージョン(PBF)、バインダー噴射、金属融合モデリング(金属FDM)、および指示されたエネルギー堆積(DED)です。概して、それらは融解と焼結の2つのメカニズムに分類されます。

レーザー、電子ビーム、またはアークなどの高エネルギー源を持つPBFおよびDEDメルトメタル原料(粉末またはワイヤー)は、完全に密な部分を生産します。対照的に、メタルFDMとバインダー噴射は、最初にポリマーバインダーを使用して「緑」部品を作成し、次に融点の下で脱いで焼結します。最終密度は通常、完全に溶けたプロセスよりも低く、追加のポストプロセッシングがほとんど常に必要です。

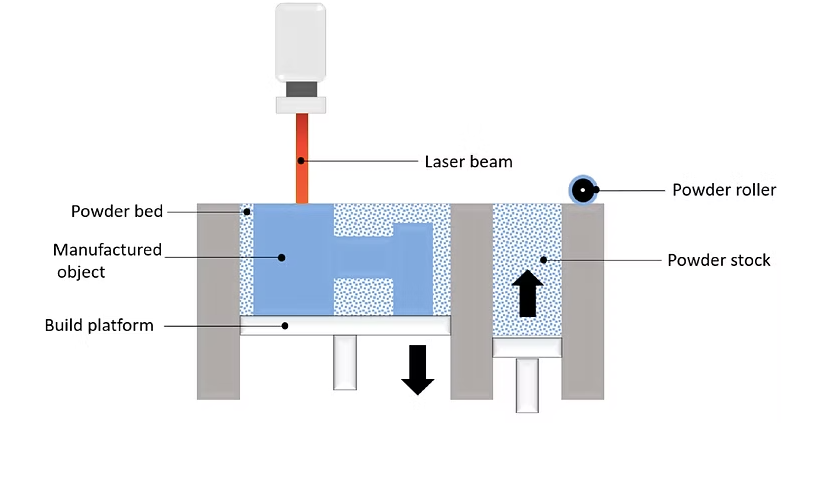

パウダーベッドフュージョン(PBF)

パウダーベッドフュージョン(PBF)は、最も一般的に使用される金属3D印刷ファミリーと広く見なされています。これらの中で、選択的レーザー融解(SLM) そして直接金属レーザー焼結(DMLS) 、20年以上にわたって使用されてきましたが、今日の最も技術的に成熟した金属3D印刷プロセスであり、続いて電子ビーム融解(EBM) 、特に航空宇宙および医療用途のチタン合金に使用されるもう1つの重要な方法。

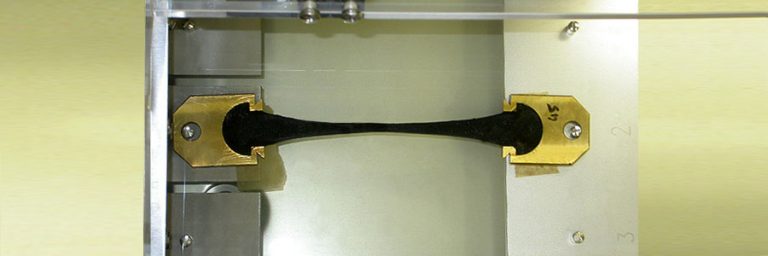

PBFプロセスは、最初に不活性ガスで満たされたビルドチャンバーを最適な温度に予熱することから始まります。その後、金属粉末の薄い層がビルドプラットフォーム全体に広がります。レーザー(SLMおよびDML)または電子ビーム(EBM)は、パウダーベッドに向けられ、部品の設計に応じて粉末粒子を選択的に溶かしたり融合したりします。粒子は融合して最初のレイヤーを形成し、プラットフォームをわずかに下げます。新しい粉末の新しい層が前のものに広がり、プロセスは部品が完全に構築されるまで層ごとに繰り返されます。

ビルド温度は非常に高いため(多くの場合、多くの合金で1000°Cを超えています)、通常、部品を所定の位置に保持し、熱応力による反りを防ぐためにサポートが必要です。冷却後、余分な溶けた粉末が除去され(ブラシ、爆破、または掃除機がかかります)、サポートは切断または切断またはワイヤーEDM。 次に、部分を熱処理して、残留応力を緩和し、材料特性を強化します。最後に、要件に応じて、部品はCNC加工などの追加の仕上げが必要になる場合があります。研磨 、または、望ましい表面の品質と寸法精度を達成するための他の表面処理。

一般的なパウダーベッド融合方法の特性

3つの主要なPBFメタル3D印刷技術の詳細な比較表を次に示します。

財産 選択的レーザー融解(SLM) 直接金属レーザー焼結(DMLS) 電子ビーム融解(EBM) エネルギー源 レーザ レーザ 電子ビーム 使用される材料 単一の融解温度の球状金属粉末。アルミニウム合金、チタン、ステンレス鋼、ツールスチール、および特定の合金を含める 可変融点を持つ球状金属粉末。ステンレス鋼、チタン合金、ニッケル合金、貴金属、ツール鋼を含める チタン合金、コバルトクロミウム合金、ニッケル超合金、その他の高性能材料などの球状金属粉末 プロセス レーザーはパウダーを完全に溶かし、密な部品を作成します レーザー焼結(粉末を溶かしますが、完全に液化しません) 電子ビームは真空環境で粉末を溶かします ボリュームを構築します 通常、小さくから中程度(機械によって異なります) 通常、小さくから中程度(機械によって異なります) 通常、SLM/DMLと比較して利用可能なビルドボリュームが大きいです 速度を構築します 中程度(レーザーパワーと部分的な複雑さに依存します) 中程度(材料とパートサイズによって異なります) 遅い(電子ビームと真空環境の使用のため) 印刷された部品プロパティ 内部多孔性、0.2-0.5%未満。高密度と優れた機械的強度 部品特性はSLMに似ていますが、焼結プロセスによりわずかな気孔率がより顕著になる場合があります 多孔度は一般的に低くなりますが、ビルド速度が遅く、その過程で大きな層の厚さがあるため、SLMよりわずかに高くなる可能性があります。 寸法精度 ±0.1 mm ±0.1 mm ±0.1 mm 典型的なビルドサイズ 250 x 150 x 150 mm 250 x 150 x 150 mm 500 x 500 x 380 mm以上 一般的な層の厚さ 20-50μm 20-50μm 50-150μm サポート 常に必要です 常に必要です 常に必要です 典型的な表面粗さ RA8-10μm RA8-10μm RA20-60μm 部品ごとのコスト $$$$$ $$$$$ $$$$$$ キーアプリケーション 最も要求の厳しいアプリケーションの効率を高めるために優れた材料特性を必要とする高い幾何学的複雑さ(有機、トポロジー最適化された構造)のある部分 SLMに似ています 特に航空宇宙および医療インプラントで強力で回復力のある部品を必要とする高性能アプリケーション。

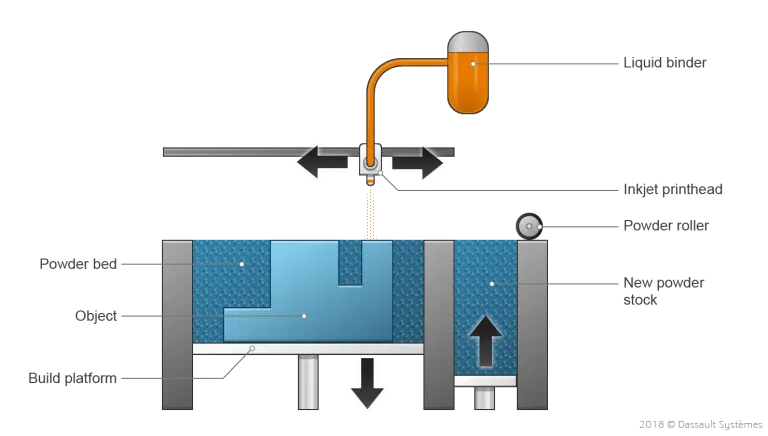

バインダージェット

バインダージェットはもともと、砂岩からフルカラーのプロトタイプとモデルを作成するために使用されていました。時間が経つにつれて、特にバッチの生産機能により、金属部品を製造することで人気が高まっています。金属バインダー噴射プロセス中に、金属粉末の薄い層がビルドプラットフォームに広がっています。インクジェットノズルを装備したキャリッジが粉末床を通過し、結合剤の液滴(通常はポリマーとワックスの混合物)を堆積させて金属粒子を結合します。レイヤーが完了すると、ビルドプラットフォームが下に移動し、新しい粉末の層が適用されます。このプロセスは、部品全体が構築されるまで繰り返されます。

金属バインダー噴射の印刷ステップは室温で発生し、DMLSやSLMなどのプロセスで発生する可能性のあるワーピングや内部応力などの熱効果などの問題を排除します。サポート構造は必要ありません。ただし、印刷された部分は「グリーン」状態のままです。つまり、まだ脆弱であり、さらに処理が必要です。

「グリーン」部分を完全に固体の金属成分に変換するために使用される2つの一般的な後処理ステップがあります。

浸潤: バインダーを除去した後、部品は「茶色」と見なされ、重大な内部多孔性(約70%)があります。次に、「茶色」部分は、溶融点金属(しばしば青銅色)を備えた工業用オーブンで加熱され、内部ボイドを満たし、BIメタリック部分になります。この方法は強度を改善することができますが、その材料特性は完全に焼結部の特性よりも劣り、機械的および熱性能が十分に文書化されていないため、今日はあまり一般的には使用されていません。

焼結: 現在、好ましい後処理である「緑」部分は、バインダーが燃え尽きて、金属粉末粒子が完全に密な成分に溶け込んでいる炉に配置されます。部品は通常、焼結の間に約20%縮小するため、部品はわずかに大きく印刷して補償します。

金属バインダー噴射の特性

財産 金属バインダー噴射 使用される材料 現在、ステンレス鋼(例:316L、17 4PH)、ツール鋼(例:H13)、青銅/銅合金、およびインコルエル625に限定されています 速度を構築します すべての金属3D印刷技術の中で最も速い;ベッドは通常、サイクルごとに多くの小さな部品が密集している 印刷された部品プロパティ 〜1〜2%の焼結の後の残留気孔率。鋳造金属に匹敵する引張強度ですが、内部ボイドのために疲労寿命は大幅に低くなります 寸法精度 ±0.2 mm(試験後±0.1) 典型的なビルドサイズ 250×175×200mm(最大400×300×200mm) 一般的な層の厚さ 初期のシステムは35〜50µm、100µmまでの高スループットシステムを走りました) サポート 必要ありません 典型的な表面粗さ 焼結部分としてのRA10–15µm 部品ごとのコスト $$$(より速いビルド、およびサポートなしの廃棄物) キーアプリケーション スループットと単位コストが最大の機械的パフォーマンスよりも重要な機能的プロトタイプと複雑なコンポーネントの低〜中程度の実行

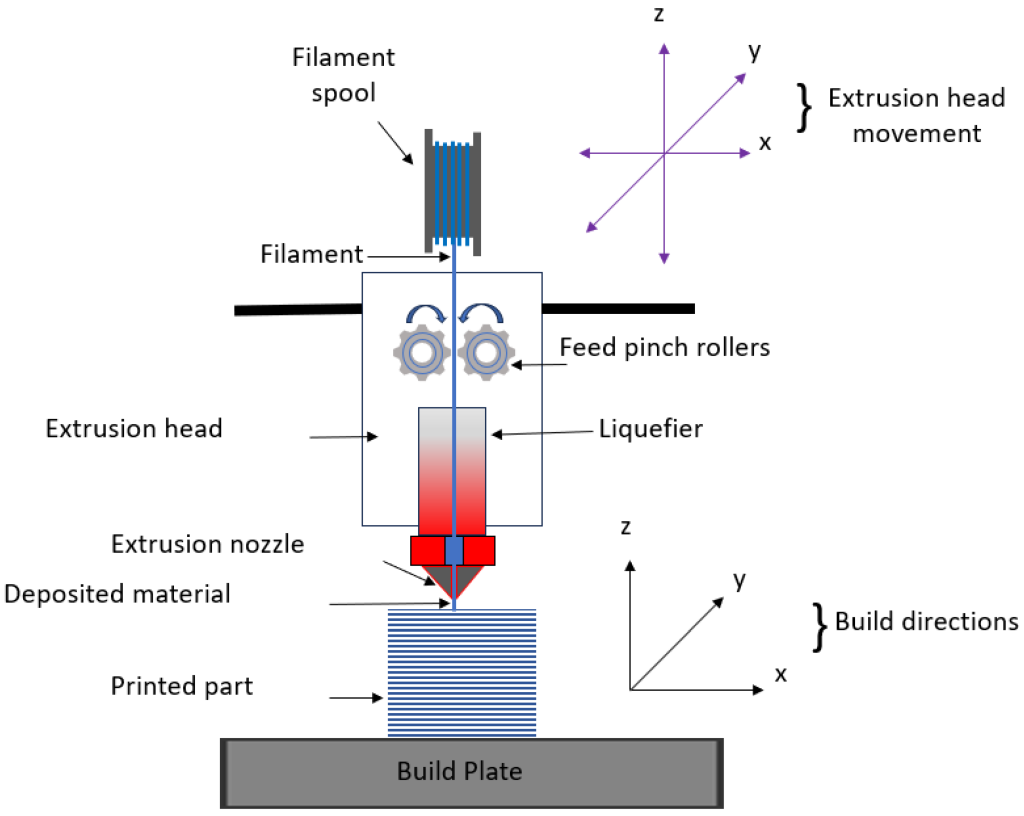

金属融合堆積モデリング(金属FDM)

金属押出は、プラスチック用の古典的なFDMプロセスのバリエーションですが、熱可塑性科学の代わりに、通常、ポリマーやワックスで結合した金属粒子で構成される金属フィラメントまたはロッドを使用するため、フィラメント材料の押し出しと呼ばれることもあります。

このロッドまたはフィラメントは、加熱されたノズルを介して押し出され、レイヤーごとに堆積して、CADモデルに基づいて部品を構築します。同時に、必要に応じてサポート構造が構築されます。サポートとパーツの間のインターフェイスには、セラミックサポート資料が印刷されています。これは、手動で手動で削除するのが簡単です。結果の「グリーン」部分は、バインダー噴射と同様の(同一ではない)ステップを使用して金属になるために後処理される必要があります。 「緑」部分は最初に浸したり、熱的に処理してポリマー/ワックスバインダーの大部分を除去したり(脱debing)し、炉で焼結して金属粒子が密集した完全な金属片に融合します。焼結の際、部品は各方向で約15〜20%縮小するため、CADモデルは事前に拡大され、いくつかの試行調整が必要になる場合があります。

金属融合堆積モデリングの特性

財産 金属融合堆積モデリング 使用される材料 現在、316L、17 4PH、H13、銅/青銅の合金、インコルエル625に非常に限定されています 速度を構築します 適度;バインダー噴射よりも遅いですが、セットアップ/反復はSLMよりも安価でシンプルです 印刷された部品プロパティ 約90〜97%密度(股関節では最大98%);引張強度はほぼmim/castのように、通常は鍛造よりも20〜40%低くなります。疲労強度は、残留気孔率によって減少しました 寸法精度 ±0.30mm典型。 ±0.15〜0.20mmチューニングと収縮補償の後に達成可能 典型的なビルドサイズ 250×220×200mm 一般的な層の厚さ 100〜200µm サポート 必須 典型的な表面粗さ 焼結の表面として10〜20µm 部品ごとのコスト $$(低機械/材料コスト) キーアプリケーション 機能的な金属プロトタイプ、カスタムツール、およびコストとシンプルさがピークパフォーマンスよりも重要な1つのオフ/低ボリュームパーツ

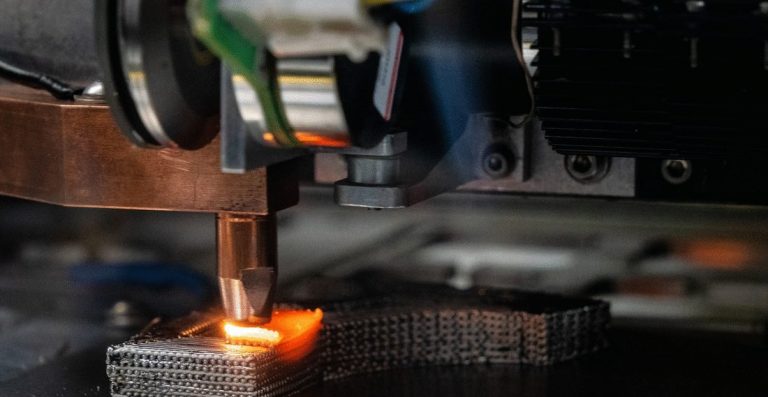

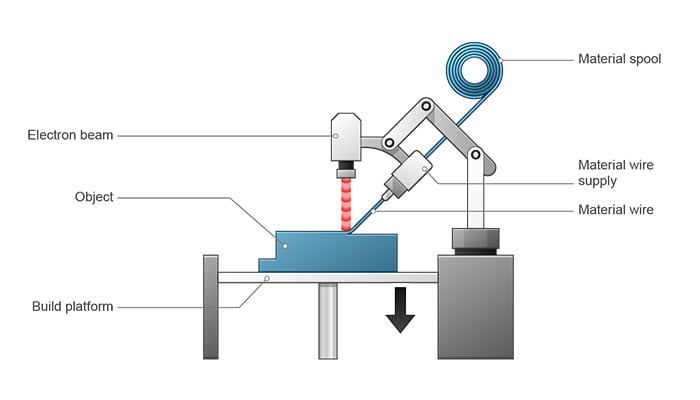

指示されたエネルギー堆積(DED)

方向のエネルギー堆積(DED)は、通常、レーザー、電子ビーム、または電気/プラズマアークを焦点を合わせた熱源を使用して、メタルパウダーまたはワイヤーがビーズで材料ビーズに供給されている間、ワークピースに溶融プールを作成します。プリントヘッドは自由に移動できるため(多軸ガントリーやロボットで)パウダーベッドに限定されていないため、DEDは既存の部品の修理または機能を追加し、大型のネットシェイプコンポーネントを生成するのに適しています。

指向エネルギー堆積の特性(DED)

財産 指示されたエネルギー堆積 エネルギー源 集中レーザー、電子ビーム、または電気/プラズマアーク 使用される材料 SLMと同様の合金範囲。標準の溶接ワイヤと多くの溶接可能な粉末が使用可能です 速度を構築します バインダー噴射に匹敵する(以下) 印刷された部品プロパティ 〜95〜99%密度(粉末よりも高いことが多いワイヤーフィード);方向特性を持つ微細構造のように溶接;引張強度は、適切な熱処理の後に作られたものに近づくことができます 寸法精度 ±0.5–1.0mm典型 典型的なビルドサイズ 通常、4つの最大です 一般的な層の厚さ ノズルとパワーに応じて、0.3〜1.5mm(ワイヤー)または0.2〜0.8mm(パウダー) サポート 一般的に必要ありません。パス計画または一時的な備品を介して処理されるオーバーハング 典型的な表面粗さ RA> 20〜40µm 部品ごとのコスト $$ - $$$(機器は高価ですが、高い堆積率は大きな部品/修理のコストを削減します) キーアプリケーション 修理/改修、機能の追加、大きな構造コンポーネント、その後の機械加工のためのネットシェイプブランクの近く

金属3D印刷用の材料

ステンレス鋼、チタン、アルミニウム合金などの広く使用されているエンジニアリング金属は、金属3Dプリントに利用できますが、従来の製造で使用される他の多くの高性能またはカスタム合金は、AMの調達または資格を取得するのが依然として困難です。印刷可能な粉末は通常、球形、狭いサイズ、酸素が低いように霧化されるため、作るのに費用がかかり、より少ない合金で利用可能であり、比較的低い収量で生成されます。とはいえ、金属3D印刷に利用できる金属の数は急速に成長しています。エンジニアは、今日、ニッケルベースとコバルトクロムシステムを含む合金から選択できます。

以下は、一般的なAM金属の例であり、ステンレス鋼、チタン、アルミニウムが最も広く使用されているものです。

ステンレス鋼

ツール鋼

チタン合金

アルミニウム合金

ニッケルベースの超合金

コバルトクロム合金

銅ベースの合金

貴金属(金、銀、プラチナなど)

エキゾチックな金属(パラジウム、タンタルなど)

金属3D印刷と従来の製造

複雑で高性能の金属部品がいくつか必要な場合、ツーリングベースの方法は遅くコストがかかります。メタル3Dプリントはツールを回避し、複雑なジオメトリを簡単にします。シンプルなデザインまたは大量の場合、CNCの機械加工または鋳造は通常、より安価で高速です。以下は、Metal 3Dプリントが、主要な側面にわたる減算(CNC加工)および形成(鋳造)プロセスと比較される方法の概要です。

側面 メタル3D印刷 CNC加工 金属鋳造 設計の自由 複雑な/内部チャネル、格子、一部の統合に最適です ツールアクセスとカッタージオメトリによって制限されています オーガニックの外部形状に適していますが、ドラフト/コアが必要で、完全に囲まれたチャネルとの闘争 ツーリング /セットアップ 金型や切削工具はありません。スライス/サポートのセットアップのみ 金型はありませんが、フィクスチングとカムプログラミングが必要です カビ/ダイ/コアが必要です。高い前払い時間とコスト リードタイム(プロトタイプ) 時間 - 日 日数(プログラミング +マシニング) 週–月(ツールビルド) ユニットコスト対ボリューム パーツごとにフラット/ハイ。大量のスケールは不十分です ボリュームとともに減少しますが、各部品にはマシン時間が必要です。 大量に非常に低い。ツール後の優れた規模の経済 寸法精度 適度;収縮/熱効果、プロセス依存(PBFで±0.1〜0.3mm典型)。 高い; ±0.01–0.05mm精度の特徴で共通 適度; ±0.1–0.5mm典型(投資<サンド) 表面仕上げ(メイド) 粗い(ra〜5–20+µm);しばしば終了が必要です 良い - 卓越した 公正 - rough;通常、加工/研磨が必要です 機械的特性 適切なHT/股関節の後に錬金術の強度に近づくことができますが、多孔性と表面のために疲労が低下することがよくあります。ストレス緩和/股関節が推奨されます Wrought Stock→予測可能で高い機械的性能を使用します キャスト微細構造;一般的に下の引張および疲労特性は、熱処理(そして時には股関節)で改善することができます 部品サイズ ビルドチャンバーによって制限されています(DEDを除く) 機械エンベロープによって制限されています。大きな工場が存在します 非常に大きなパーツが実行可能(砂の鋳造、投資キャスティング) 材料範囲 成長しているが、まだ少ない資格の合金 ほとんどすべての機械加工可能な金属 非常に広い;ほとんどの合金は鋳造可能ですが、いくつかは難しいです 廃棄物 /材料効率 低い;未使用の粉末はしばしばリサイクルされました 高いチップ廃棄物(個別にリサイクルしない限り) 中程度の廃棄物(ゲーティング/ライザースクラップ) 後処理 サポート除去、熱処理、股関節、耐性のための機械加工 討論、可能性のある熱処理、仕上げ フェトリング、熱処理、最終的な耐性への機械加工 ベストユースケース 複雑で低いボリューム、高価値部品。迅速な反復;内部チャネル/格子 緊密な許容範囲、中程度のボリュームを備えた精密部品 ツーリングコストを償却できる大量または非常に大きな部品

従来の製造よりも金属印刷を選択してください

1。ジオメトリはパフォーマンスを駆動します

内部チャネル、格子インフィル、コンフォーマル冷却経路、および統合されたワンピースアセンブリは、機械または鋳造するのが難しいか不可能です。

2。低い量

プロトタイプ、パイロットラン、またはスペアなどの1〜50個の部品しか必要ない場合、ツーリングベースの方法はめったに報われません。添加剤の製造は金型や死を避け、ユニットコストを非常に低いボリュームで比較的フラットで合理的に保ちます。

3。高速設計反復

CADファイルを更新し、再スライスし、印刷するだけで、新しい備品や金型はありません。 CNCは再プログラムできますが、多くの場合、フィクスチャ/ツールの変更が必要ですが、キャストにはほとんどの場合、新しいまたは変更されたツールが必要です。

4。リードタイムは単位コストよりも重要です

複雑な金属部品は、多くの場合、数日で印刷できます。これは、鋳造ツールを構築および証明するために必要な6〜8週間よりも速いです。 AOG(地上の航空機)の状況または緊急のツーリングの場合、ピースあたりのスピードトランプ。

5.合金を機械加工するのは難しい

Inconel、Co Cr、およびその他のスーパーアロは、カットするのに費用がかかります。それらは硬く、すぐに硬化し、ツールを破壊します。メタル3Dプリントは、ほとんどの切断をスキップし、ツールの摩耗と熱の問題を回避します。 SLMやEBMなどの高エネルギープロセスは、効率的に機械加工することはほぼ不可能なタングステン(3422°C)などの超高融点金属からコンポーネントを構築することもできます。

6.材料の廃棄物を最小限に抑える(フライ比を購入)

従来の機械加工は、航空宇宙ビレットの80〜90%を廃棄することができます。パウダーベッドAMを使用すると、ほとんどの未使用の粉末がふるいにかけて再利用できるため、ネットの形状に近づくことができます。たとえば、チタンブラケットには、〜6倍ではなく、最終質量が約1.2倍しか必要ない場合があります。

7。オンデマンドまたは現場生産

それらを使用する場所でスペアを印刷すると、在庫とロジスティクスがスラッシュされます。オフショアリグは、機械加工された交換を数週間待つのではなく、現場にカスタムステンレスバルブハンドルを印刷できます。

8。既存の部品に機能を修理または追加します

タービンブレードの摩耗したエネルギー堆積を再構築するか、高価な住宅にボスを追加するか、ボスを追加します。堆積後、CNC仕上げは正確なプロファイルを復元します。これは、多くの場合、パーツ全体を再製造するよりも安価です。

9。トポロジの最適化と軽量化

AMは、非負荷ベアリング質量を除去する有機的で最適化された形状を実現できます。格子infillで再設計された航空宇宙ヒンジは、強度を維持しながら重量を約40%減らすことができ、結果は工場や鋳造を実用的ではありません。

10。アセンブリの統合

多くのピースを加工してボルトで締める代わりに、1つの統合部品を印刷します。たとえば、複数のリークパスを備えた12ピースの油圧マニホールドは、内部チャネルを備えた単一の印刷ブロックになる可能性があります。これは、ファスナーが少なく、関節が少なく、組み立て時間が短く、信頼性が高いことを意味します。

11。カスタムまたは段階的な材料

さまざまなゾーンにニッチ合金または異なる特性が必要ですか?一部のAMシステム(特にDED)は、ビルド中にパウダーまたはワイヤーを切り替えて、構成グラデーションを作成できます。研究チームは、骨統合のための柔らかい領域と、すべて1つのビルドで負荷ベアリング用の硬いセクションを備えたTI – NBインプラントを印刷します。

金属3D印刷のコスト

金属3Dプリントは、一般にプラスチックよりも高価です。これは、機器、材料、および後処理作業の3つの領域でコストが高いためです。以下のセクションでは、それぞれ詳細に説明します。

機器のコスト

金属プリンターははるかに複雑です。高出力レーザーまたは電子ビーム、不活性ガスまたは真空チャンバー、マルチレーザースキャンシステム、精密光学系、および制御された粉末送達 - FDMまたはフォトポリマーマシンよりもはるかに高価です。テクノロジーによる典型的な価格の範囲:

SLM / DMLS(レーザーパウダーベッドフュージョン):$ 300,000〜 $ 2,000,000+

指示されたエネルギー沈着(DED):200,000〜1,000,000ドル以上

メタルバインダージェット(プリンタープラスデビンド/焼結ユニット):$ 300,000〜 $ 800,000+

金属FDM /フィラメント材料押し出し(プリンターとデビンド /焼結ユニット):$ 100,000〜 $ 200,000

材料コスト

金属3D印刷材料は、典型的なプラスチックよりも高価です。金属製の原料の中で、霧化した粉末は、球状、狭い粒子サイズの範囲、非常に低い酸素含有量で生成する必要があるため、最も高価です。 DED用のワイヤは通常、粉末よりも安価ですが、ポリマー結合金属フィラメント(金属FDMで使用)はまだ安価です。

アトミオンパウダー(SLM、バインダージェット):合金に応じて、約100ドルから600ドルあたり$ 100〜 $ 600

ワイヤ(DED):約20ドルから80ドルあたり80ドル。パウダー供給DEDは、パウダーベッドの価格に近いものです

ポリマー結合金属フィラメント(金属FDM):1 kgあたり約50〜150ドル

後処理

サポート除去、ストレスリリーフサイクル、股関節、CNC仕上げ、および表面処理により、ビルドまたはパーツごとに数百または数千ドルを追加することができます。バインダー噴射と金属FDMには、炉の時間とコストを追加する脱、焼結も必要です。

以下の表は、典型的なDMLS/SLMコスト貢献者の内訳です。ポストプロセッシングが合計のかなりのシェアを構成する方法に注意してください。

生産ステップ 手術 典型的なコスト* 製造 金属パウダー kgあたり200〜500ドル(材料依存) 機械時間(1つのビルドプレート) 2,000〜4,000ドル 後処理 ストレス緩和サイクル ビルドあたり500〜600ドル 部品/サポート削除 1部あたり100〜200ドル 熱処理 /股関節 ビルドあたり500〜2,500ドル CNC加工 1部あたり500〜2,000ドル 表面仕上げ /コーティング 1部あたり200〜500ドル

*実際の数値は、ジオメトリ、バッチサイズ、材料、地域、およびショップがオーバーヘッドを割り当てる方法によって異なります。単一のビルドプレートには、パーツサイズに応じて1〜12部(またはそれ以上)を保持できます。

さらに、消耗品の不活性ガス、炉とレーザーの出力、粉末のふるいとテスト、粉塵爆発/酸化安全対策、継続的なメンテナンスとキャリブレーションはすべて、金属3Dプリントの動作コストがプラスチック印刷のそれよりも大幅に高くなります。

結論

The potential of metal 3D printing goes well beyond today’s aerospace and medical uses. As more alloys, smarter machines, and easier post�processing come online, companies across many sectors will use it to validate real�world performance and cut costs on customized, complex metal parts. If you’re thinking about expanding your capabilities with metal AM, 連絡してください 。私たちのチームは、いつ、どのように理にかなっているかを決定するのに役立ちます。