銅、真鍮、青銅は一般に非鉄金属に分類され、レッドメタルと呼ばれる同じグループに属します。これらはすべて、耐食性、高い電気/熱伝導性、溶接性などの特徴を備えており、建築、電子、アートワーク、機械などの業界で広く使用されています。

これらの金属は同様の特性を共有していますが、それぞれが特定の用途にとって重要な独自の特性を持っています。プロジェクトに最適なものを選択するには、それらの違いを理解することが重要です。

この記事では、それぞれの異なる特性を示し、銅、真鍮、青銅の違いを明確にします。プロジェクトに適した素材を選択するためのより良い解決策を見つけるためのガイドをさせていただきます。

銅の概要

周期表では Cu と表示されている銅は、独特の赤みがかったオレンジ色を持つ天然に存在する金属元素です。銅は自然界で直接処理できる数少ない金属の 1 つであり、銅の方が純度が高いため、価値が高く、品質を損なうことなくリサイクルすることができます。

銅の性質

銅のグレード

銅は、その純度、その他の添加元素の種類や含有量によってさまざまなグレードに分類されます。以下に銅の一般的なグレードをいくつか示します。

電解タフピッチ (ETP) 銅(C11000): 99.90% 以上の銅を含み、最も一般的な銅のグレードです。最高レベルの熱伝導性と電気伝導性を示すだけでなく、優れた成形性と延性も示します。

無酸素高導電性 (OFHC) 銅 (C10100): 酸素レベルが極めて低い高導電性銅。この特性により導電性が向上し、酸化のリスクが軽減されます。

脱酸素高リン (DHP) 銅 (C12200): 機械的には C11000 と似ていますが、少量のリンが含まれています。この添加により金属から酸素が除去され、溶接性とろう付け性が向上すると同時に、水素脆化も防止されます。

テルル銅 (C14500):少量のテルル (通常 0.4% ~ 0.7%) が含まれています。テルルを添加すると、導電性に大きな影響を与えることなく、機械加工性が向上します。

アプリケーション

- 電気配線と電子機器

- 配管および配管工事

- 熱交換器と HVAC システム

- 手術器具、歯科用器具、インプラントなどの医療用途

真鍮の概要

真鍮は、主に銅と亜鉛と微量の他の金属で構成される合金です。亜鉛とこれらの追加元素の割合は、真鍮の色(濃い赤みがかった銅から明るい黄色の金まで)と機械的特性の両方に大きく影響します。たとえば、亜鉛含有量が増加すると、一般に強度が向上しますが、延性が低下し、合金がより硬くなり、より脆くなる可能性があります。さらに、黄銅には亜鉛が含まれているため、通常、純銅よりも安価になります。

黄銅の性質

- 良好な機械的特性

- 優れた加工性(銅より融点が低く、約900℃)

- 優れた電気伝導性と熱伝導性

- 比較的良好な耐食性

真鍮のグレード

真鍮にはさまざまなグレードがあり、主に銅と亜鉛の割合および他の合金元素の添加に基づいて分類されます。一般的なものは次のとおりです。

カートリッジ真鍮 (C26000): 通常、70% の銅と 30% の亜鉛で構成されているこの合金は、冷間加工に優れ、優れた強度と延性を備えています。弾薬薬莢、ラジエーターコア、熱交換器、コネクタや端子などの電気部品に最適です。

イエローブラス (C27200): C26000 よりも亜鉛の含有量が多く、明るい黄色で成形性が良好です。産業用途や建築用途でよく使用されます。

低鉛真鍮 (C33000): 鉛の含有率が低く、機械加工性に優れたこの合金は、より厳しい環境基準に準拠しているため、飲料水システムなどの継手に最適です。

時計用真鍮 (C35300):その優れた機械加工性により、特に時計や腕時計の製造において精密な機械加工が可能になります。

快削真鍮 (C36000):優れた展性と機械加工性で知られ、はんだ付け、ろう付け、継手、ファスナー、バルブの製造に広く使用されています。最も一般的な真鍮の種類です。

建築用ブロンズ (C38500):優れた加工性と魅力的な外観で選ばれ、建築金物や装飾要素に最適です。

海軍真鍮 (C46400): 少量の錫により、海水腐食に対する優れた耐性を備え、海洋用途や過酷な環境にさらされるコンポーネントに最適です。

アプリケーション

- 装飾用途(金に似た外観でさまざまな色合いがあり、ジュエリー、ドアトリムなどに適用可能)

- 楽器

- 配管継手

- 電子機器および電気端子

ブロンズの概要

青銅は主に銅と錫で構成される金茶色の合金で、アルミニウム、マンガン、シリコン、リンなどの元素が少量含まれています。紀元前 3,500 年の古代文明にまで遡り、何千年も使用されてきました。

ブロンズの性質

- 高い強度と硬度

- 優れた耐食性

- 優れた熱伝導性と良好な電気伝導性

- 低い金属間摩擦

- 脆性の増大

ブロンズのグレード

金属加工技術が進歩し、材料特性の改善に対する要求が高まるにつれ、研究者は青銅の性能を高めるために他の元素を添加することを検討してきました。以下に一般的なブロンズの種類を示します。

高鉛錫青銅(C93200): ベアリング(「ベアリング青銅」と呼ばれることが多い)、ブッシュ、ポンプおよびバルブのコンポーネント、および適度な強度と耐摩耗性が優れた機械用途に一般的に使用されます。涙が必要だ。

アルミニウム ブロンズ(C95400): 青銅の中で最も硬くて強いタイプとして知られ、海水中での耐腐食性が高く、ポンプ、バルブ、船舶の部品に適しています。航空機の着陸装置などの頑丈な用途にも使用されます。

リン青銅 (C51000): リン青銅は、優れた耐疲労性、優れた耐食性、高強度で知られており、バネ、ファスナー、電気コネクタ、ベアリングなどのコンポーネントによく使用されます。繰り返しのストレスや過酷な環境にさらされています。

シリコン ブロンズ(C65500):高強度、特に海洋条件下での優れた耐食性、および良好な機械加工性を備えています。寿命と美的魅力が重要な船舶用ハードウェア、建築用途、ポンプやバルブのコンポーネントに広く使用されています。

アプリケーション

- ベアリングとブッシュ(青銅の最も一般的な用途)

- 船舶用ハードウェア、プロペラ、船舶コンポーネントなどの海洋用途

- 彫像と彫刻

- 電気コネクタとスプリング

銅、真鍮、青銅の違い

それぞれの異なる特性を区別するには、まず以下の表を調べて予備的な比較を行います。

| 財産 | ブロンズ | 真鍮 | 銅 |

| 元素構成 | 銅、錫、その他 | 銅、亜鉛、その他 | 純銅 |

| 色・外観 | 赤茶色 | ゴールドっぽい | オレンジレッド |

| 耐食性 | 素晴らしい | 中級 | とても良い |

| 電気伝導率 | 適度 | 高い | 非常に高い |

| 熱伝導率 | 229~1440 BTU/時-ft²-°f | 64 BTU/時-平方フィート-°f。 | 223 BTU/時-平方フィート-°f |

| 融点 | 約950~1050℃ | 約900~940℃ | 1085℃ |

| 密度 | 7.5~8.8g/c㎥ | 8.4~8.7g/c㎥ | 8.96g/c㎥ |

| 硬度 | 40~420BHN | 55~73BHN | 35BHN |

| 降伏強さ | 125~800MPa | 95~124MPa | 33.3MPa |

| 抗張力 | 350~635MPa | 338~469MPa | 210MPa |

| 被削性 | まあまあから良い | 良いから素晴らしい | 公平 |

| 溶接性 | 貧しい | 良い | 素晴らしい |

次に、元素の組成、外観、耐食性、導電性、密度と重量、硬度、強度、機械加工性、溶接性を具体的に比較してみましょう。

元素構成

銅は純粋な元素金属であり、周期表上の化学記号は Cu、原子番号は 29 です。

銅と亜鉛の合金である真鍮には、銅 (60% ~ 90%) と亜鉛 (10% ~ 40%) が含まれており、場合によっては錫、鉛、アルミニウム、またはニッケルと合金化されます。

青銅は主に銅 (80% ~ 90%) と錫 (10% ~ 20%) で構成され、場合によってアルミニウムや亜鉛などの他の元素が添加されます。

外観

真鍮はその名の通り、金のような見た目をしています。これにより、他の 2 つと区別しやすくなります。青銅と銅は同じような赤茶色をしています。青銅の鈍い金色と比較して、銅は独特の赤みがかったオレンジ色をしています。さらに、ブロンズは表面にかすかなリングを示すことが多く、これが重要な差別化特徴となります。

耐食性

青銅は通常、錫が含まれているため、特に塩水環境において、銅や真鍮よりも優れた耐食性を示します。さらに、アルミニウムやリンなどの添加元素を組み込むことにより、その耐性を高めることができます。

銅は海洋環境では若干耐性が劣りますが、時間の経過とともに緑青の保護層を形成し、さらなる劣化を防ぐのに役立ちます。

真鍮はある程度の耐性はありますが、一般に耐性が低く、特定の化学物質や塩水条件にさらされると腐食が加速する可能性があります。

導電率 (電気および熱)

銅、真鍮、青銅はすべて、その組成が異なるため、さまざまなレベルの電気伝導率と熱伝導率を示します。

電気的には、銅はその優れた導電性で最も有名な金属の 1 つであり、100% の導電率を誇ります。真鍮は銅の約 28% の導電率を示しますが、青銅は約 15% 遅れています。

熱的には、青銅が 3 つの中で最も高い熱伝導率を誇り、銅が 2 位を確保し、真鍮が最も熱伝導率が低くなります。

密度と重量

純粋な元素である銅は、密度が 8.96g/cm3 と比較的高く、3 つの金属の中で最も重い重量を示します。真鍮は銅と亜鉛の合金で、亜鉛の割合が増加すると密度が減少します。これは、亜鉛の密度が銅(7.14 g/cm3)と比較して低いためです。ブロンズは主に銅と錫の合金で、その密度は使用される錫やその他の追加元素(アルミニウム、シリコン、リンなど)の量に応じて異なります。錫の密度は約 7.31 g/cm3 で、銅の密度よりも低くなります。

硬度

ブリグネル硬度スケールの値によると、青銅 > 真鍮 > 銅。

純銅は 3 つの金属の中で最も柔らかいのに対し、青銅は最も硬いものの、より脆いため亀裂が生じやすくなります。

強度(降伏強度と引張強度)

強度とは、外力を受けたときに材料が変形や損傷に耐える能力を指します。硬度と強度(降伏点と引張力の両方)の間には強い相関関係があります。通常、より硬い材料は強度が高くなりますが、延性が劣る場合があります。そのため、強度的には青銅>真鍮>銅となります。

被削性

銅は柔らかいため、機械加工が少し難しいです。一般に、効果的な加工には適切なツールと技術が必要です。加工中に長く糸状の切りくずが生成される傾向があり、適切に管理しないと問題が発生することがあります。

青銅は良好な機械加工性を示します。適度な硬さと強度で変形の心配が少なく、切削などの加工にも耐えられます。さらに、ほとんどの青銅合金は摩耗率が比較的低く、工作機械の耐久性に貢献します。ただし、ハイシリコンブロンズやその他の特殊なブロンズ合金などの一部のブロンズ合金には、機械加工中に工具の摩耗を促進する可能性のある砥粒が含まれている場合があります。

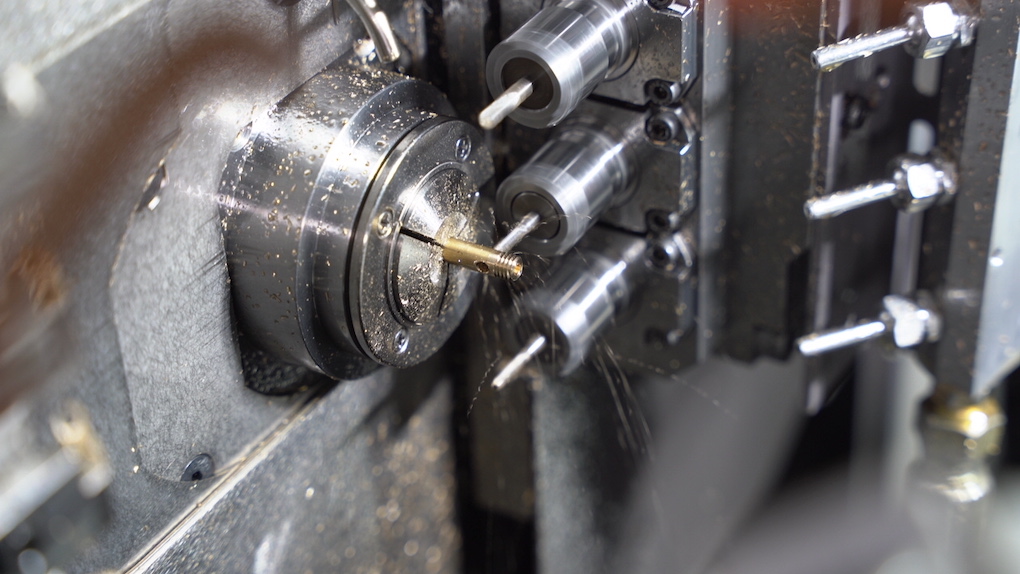

真鍮は銅や青銅に比べて加工性に優れています。切りくずが短くなり扱いやすくなり、加工が容易になります。さらに、黄銅には鉛が含まれる場合があり、これにより被削性が向上します。

溶接性

3 つの金属はすべて溶接可能です。銅は一般に溶接に適していると考えられていますが、熱伝導率が高いため、最適な溶接を行うにはより多くのエネルギー入力が必要になります。しかし、無酸素銅や脱酸銅は溶接時の酸化が少ないため溶接性に優れており、さまざまな用途で愛用されています。

真鍮には銅よりも沸点の低い亜鉛が含まれています。溶接中に亜鉛が蒸発すると、溶接部に気孔が発生し、有害な酸化亜鉛ヒュームが発生する可能性があります。これらの課題を軽減するために、MIG、TIG、特にろう付けなどの技術が一般的に使用されています。

青銅は、熱影響部や気孔が脆くなる場合があります。これらの問題を軽減するために、青銅には TIG 溶接がよく使用されます。

プロジェクトに適した金属を選択する方法

プロジェクトに適切な材料を選択するときは、各金属のすべての特性と、それらがプロジェクトにどのような影響を与えるかを考慮することが重要です。より良い材料を選択するのに役立つ、留意すべき重要なポイントがいくつかあります。

一般的な使用法

青銅は海水腐食に対する優れた耐性があるため、海洋用途に最適です。

真鍮はその金のような外観から、ドアノブや楽器など日常生活の中で広く使われています。

銅は優れた導電性を備えているため、電気配線や熱交換器に不可欠です。さらに、銅は抗菌特性があるため、食品フラスコや食品ヒーターの製造によく使用されます。

多用途性の程度

銅、真鍮、青銅はいずれも耐久性のある金属ですが、汎用性の程度は異なります。

銅はその卓越した延性で際立っており、金属の成形や曲げを含む製造プロセスに優れた柔軟性をもたらします。

真鍮は優れた機械加工性と適度な展性を示し、複雑な機械加工を必要とする装飾部品と機能部品の両方に適しています。

青銅は、優れた機械加工性を備えていますが、銅や真鍮の延性に欠けているため、変形が必要な用途にはあまり適応できませんが、腐食環境にさらされる耐摩耗性の部品やコンポーネントには最適です。

料金

銅、真鍮、青銅の価格は主に成分と加工要件によって決まります。銅は、その組成と元素の割合に関して、3 つの金属の中で最も高価です。これら 3 つはいずれも銅を含んでいますが、真鍮と青銅は合金元素が混合されているため、純銅よりもその割合がはるかに低くなります。これにより、真鍮と青銅のコストが削減されます。

銅、真鍮、青銅の価格は主に成分と加工要件によって決まります。銅は、その組成と元素の割合に関して、3 つの金属の中で最も高価です。これら 3 つはいずれも銅を含んでいますが、真鍮と青銅は合金元素が混合されているため、純銅よりもその割合がはるかに低くなります。これにより、真鍮と青銅のコストが削減されます。

プロトタイピングおよび金属機械加工プロジェクトで Chiggo と協力しましょう

銅とその合金の青銅、黄銅は、さまざまな業界で広く使用されています。金属のプロトタイプや部品を加工するための信頼できるパートナーをお探しなら、Chiggo 以外に探す必要はありません。当社は、高品質の金属部品の製造に合わせた、CNC 加工、板金加工、ダイカストなどの包括的なカスタム金属加工サービスを提供しています。

さまざまな業界向けの金属部品の製造で 10 年以上の経験を持つ当社は、競争力のある価格と短納期を提供します。部品に適した材料と製造プロセスの選択に関する詳細については、お問い合わせください。