私たちは日常生活の中で、さまざまな物体に面取りやフィレットのデザインを目にすることがあります。たとえば、家庭用電化製品、家具、子供のおもちゃには、傷や怪我を防ぐためにエッジに面取りやフィレットが施されているのが一般的です。同様に、私たちが使用する家庭用電化製品にも、視覚的な魅力と触感を向上させるために面取りやフィレットが頻繁に組み込まれています。どちらのプロセスも、安全性、美観、機能性などの理由から、製品のエッジを修正するために製造現場で広く使用されています。

しかし、フィレットと面取りの違いは何でしょうか?ほとんどの人は、この 2 つの幾何学的な違いについて考えます。ただし、エンジニアリング設計と製造では、その区別は単純な形状を超えています。面取りとフィレットを定義するには、面取りが製品の機能、使いやすさ、製造プロセスにどのような影響を与えるかを理解する必要があります。この記事では、それらの違いを詳しく見て、それぞれの機能が最適な設計シナリオを検討します。

VIDEO

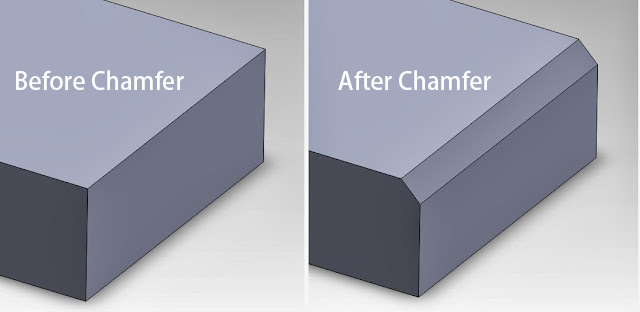

面取りとは何ですか?

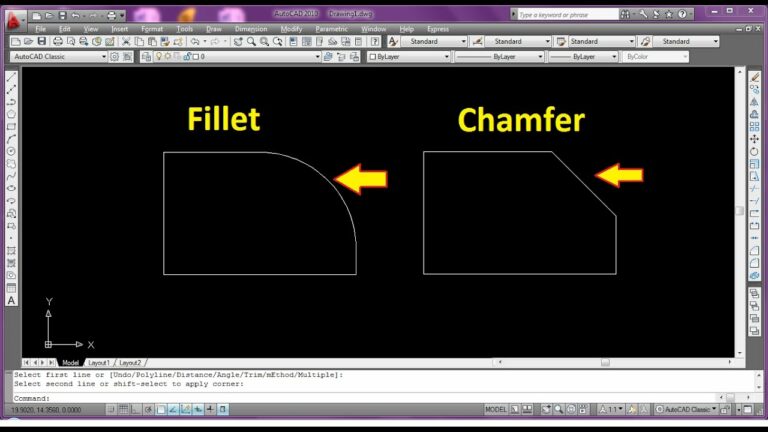

面取りは、部品上の傾斜または面取りされたエッジであり、通常は 45 度の角度またはその他の指定された角度で切断されます。このデザインは鋭い角を取り除き、2 つの表面が交わる場所に平坦で角度のある表面を作成します。

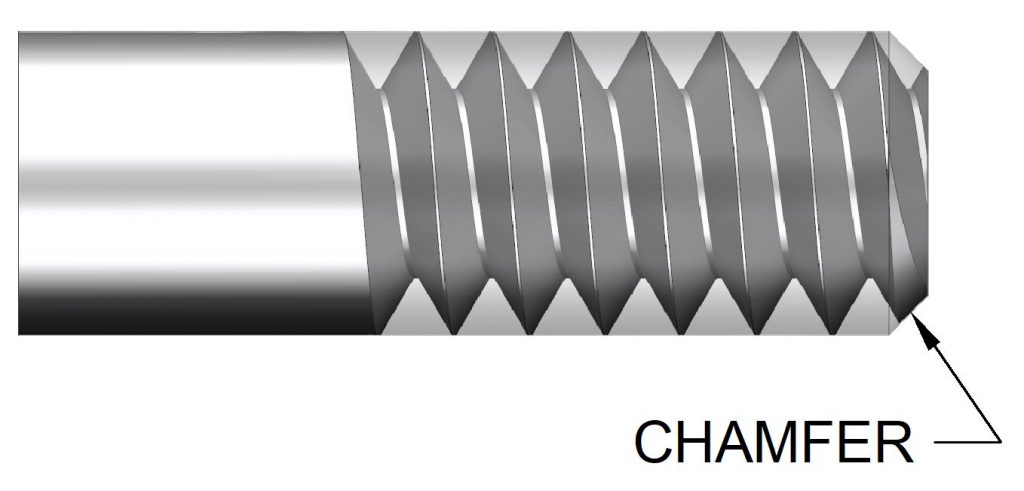

ボルトを手に取り、その端の面取りされたエッジに気づくことを想像してください。これが面取りです。このわずかな角度のカットにより、ボルトの外観がすっきりするだけでなく、怪我の原因となる鋭い角が取り除かれ、取り扱いがより安全になります。面取りされたエッジにより応力集中が軽減され、ボルトに負荷がかかったときの亀裂や破損を防ぎます。また、ボルトをナットやねじ穴にスムーズにガイドし、組み立てを容易にし、すべてが正しく組み合わされるようにします。

面取りは、手動ツールを使用して手動で作成することも、CNC 加工、レーザー切断、研削などの自動プロセスを使用してより正確に作成することもできます。これらは、組み立て中にボルト、ネジ、ピン、ギアなどの機械コンポーネントをガイドし、回路基板、スロット、コネクタなどのアイテムの挿入ガイドとして機能します。溶接、特に V 字型接合の場合、またはより深い溶接が必要な場合、面取りにより溶接材料に余分なスペースが提供され、その結果、溶接が強化され、構造の完全性が向上します。

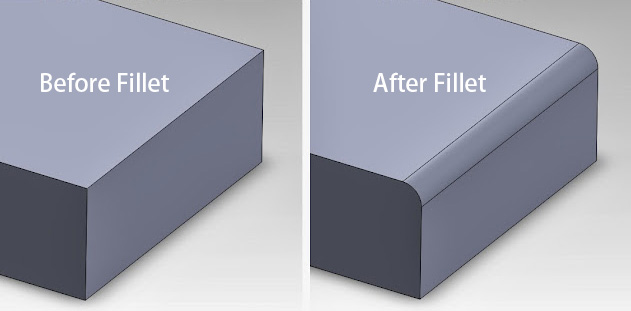

フィレとは何ですか?

フィレットは、交差する 2 つのサーフェス間に滑らかで丸みを帯びた移行を導入するデザイン フィーチャで、内側のコーナーに凹型の曲線、外側のコーナーに凸型の曲線を形成します。

モダンな家具を例に挙げます。多くのテーブルには、テーブルトップと側面が接する部分にフィレットがあり、その結果、エッジが丸くなったり、湾曲したりします。このデザインは、柔らかく魅力的な美しさを加えるだけでなく、特に子供がいる家庭や混雑した環境で怪我を引き起こす可能性のある鋭い角を排除するという実用的な目的も果たします。さらに、フィレットは重量と応力をより均等に分散するのに役立ち、テーブルの構造的完全性を強化し、長期にわたる損傷に対する耐性を高めます。

フィレットはいくつかの主要な方法を使用して作成できますが、最も一般的な方法の 2 つは機械加工と 3D プリントです。機械加工には、フライスや旋盤などのツールを使用して、交差する表面の間に正確な丸いパスをカットすることが含まれます。 3D プリントでは、フィレットの設計がデジタル モデルに直接統合され、プリント プロセス中に形成されます。これにより、後処理の必要性を最小限に抑えながら、さまざまなサイズや形状の複雑なフィレットを作成できます。

面取りとフィレットの違いは何ですか?

これで、面取りとフィレットの外観とその使用方法が理解できました。このセクションでは、部品設計で目的の形状を実現できるように、これらの主な違いについて説明します。

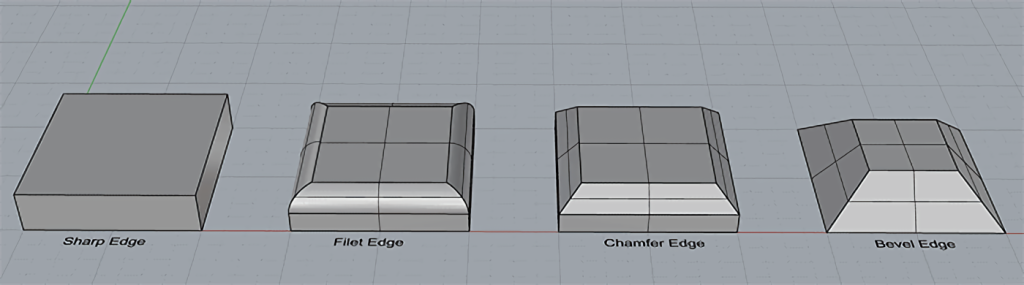

1. 外観

最も顕著な違いはその形状です。面取りには、2 つのサーフェス間に直線の移行を作成する角度のある平らなサーフェスがあり、フィレットには滑らかな曲線の移行が特徴です。面取りは製品に鮮明な幾何学的なエッジを備えたシャープで工業的な外観を与えますが、フィレットは丸みを帯びた輪郭でより柔らかく洗練された外観を与えます。

「ベベル」と「面取り」という用語はしばしば同じ意味で使用されますが、この 2 つの間には明確な違いがあることに注意してください。2 つの平行な表面の間の平面の一部を覆う面取りエッジとは異なり、ベベル エッジは、したがって、面取りされたエッジを作成するには、面取りされたエッジと比較して、通常、より多くの材料が除去されます。

2. 加工コストと複雑さ

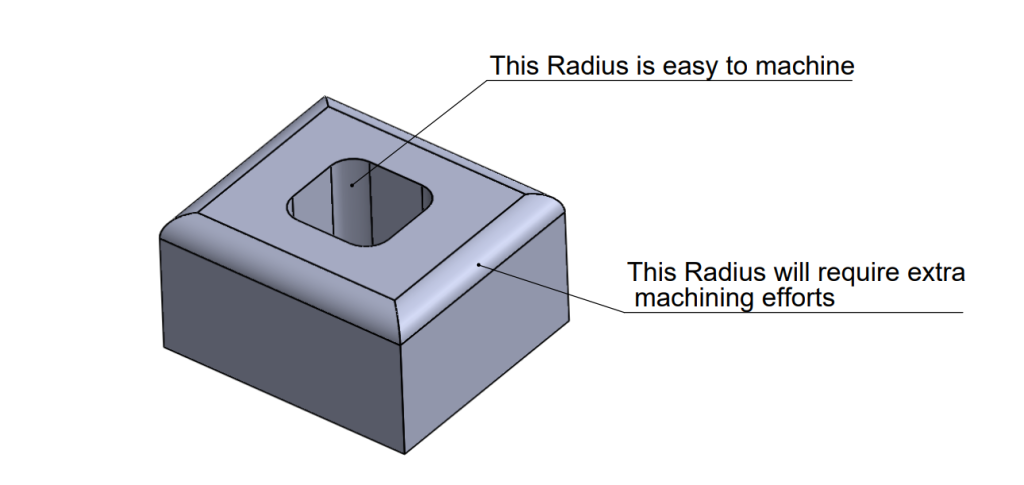

フィレットは、特にフライス加工を使用する場合、曲面半径を切断する必要があるため、通常、製造にコストと時間がかかります。フィレットの作成には半径サイズに基づいた特定のツールが必要になることが多く、半径が異なると異なるツールが必要になるため、製造が複雑になる可能性があります。

対照的に、面取りは通常、より早く、より安価に製造できます。必要なのは直線エッジの切断だけであり、これはより簡単で、多くの場合、基本的な工具を使用するか、手作業でも行うことができます。単一のツールを使用して、切り込み深さやツールパスを調整することでさまざまなサイズの面取りを作成できるため、コストがさらに削減されます。

3. 機能性

▪ 安全性: 面取りは鋭いエッジを和らげますが、特に移行点ではまだ鋭さが残る場合があります。対照的に、フィレットは鋭い角を完全に排除することで、より安全な取り扱いを提供します。

▪ 応力分散: 鋭いコーナーと比較して、面取りは応力をある程度分散するのに役立ちますが、ベベルの角度がどのように変化しても、面取りがパーツの輪郭と接する場所には依然として鋭いコーナーが形成されます。特定の用途では応力が集中し、変形の危険性が高まります。一方、フィレットは応力をパーツ全体に均一に分散させ、材料の変形の可能性を低減するため、高応力領域に最適です。

▪ 流れ力学: フィレットは、滑らかで湾曲した形状をしており、流体がフィレットを通過する際の乱流と抵抗を軽減します。チャネル、パイプ、またはスムーズな流体の流れを必要とするシステムなどの用途では、フィレットは渦と圧力損失を効果的に最小限に抑え、全体的な流れ効率を高めます。対照的に、面取りの平らで角度の付いたエッジでは、より急激な移行が生じ、乱流や不規則な流れが発生し、抵抗が増加する可能性があります。

面取りとフィレット: どのように選択するか?

面取りとフィレットの違いについては学習しましたが、どちらかを選択する必要がある状況についてさらに詳しく見てみましょう。わかりやすくするために、以下の表から始めましょう。

要件/考慮事項 面取り フィレ 組み立て 角度のあるエッジを持つ部品の位置合わせと取り付けが容易になります。 通常、組み立てには使用されません。 応力分布 応力分散の効果が低い。 応力集中を軽減し、滑らかで丸みのある移行により耐久性を向上させます。 美学 シャープな角度でモダンでインダストリアルな外観を作り出します。 滑らかなエッジで、より柔らかく洗練された外観を実現します。 加工の複雑さ 特に大量生産の場合、機械加工が容易になり、コストが下がります。 複雑なツールが必要になり、コストが高くなる場合があります。 エッジセーフティ 鋭利なエッジを取り除き、怪我のリスクを軽減します。 鋭利なコーナーを滑らかにし、快適性と安全性を高めます。 流量効率 流れのダイナミクスにはあまり効果的ではありません。 スムーズな移行により流体またはガスの流れが改善されます。 加工費 一般に安価です。手作業で部品を切断する場合、面取りのコストはわずかに安くなります。 フライス加工の場合、フィレットのコストは面取りのコストよりも相対的に高くなります。

フィレットと面取りのどちらを選択するかは、CAD 製図や機械設計における設計、機能、製造および組み立ての考慮事項に関連するさまざまな要因によって決まります。ここでは、プロジェクトや意思決定に役立つ一般的な状況をいくつかまとめました。

面取りを使用する状況 ▪ アセンブリと嵌合部品が関係します: 面取りエッジは、部品を他のコンポーネントと正確に組み合わせる必要がある場合に使用する方法です。これらは嵌合部品をガイドし、シームレスな接続を保証します。たとえば、面取りされた穴により、ピン、ネジ、ボルト、その他の留め具をよりスムーズに挿入できます。

▪ コスト効率が優先されます: 面取りされたエッジは、一般にフィレットよりも製造コスト効率が高くなります。フィレットは、より単純なツールを使用して 1 回の動作で加工できますが、フィレットは多くの場合、目的の曲線を実現するために特殊なツールと複数のパスが必要です。これは特に外面や平面に当てはまり、シンプルさとコスト効率の点で面取りが好まれます。

ただし、内部の空洞の場合はフィレットが好まれることが多いことに注意することが重要です。これは、エンドミルなどの切削工具では当然コーナーにアールが残るため、内部キャビティの面取りには、正確な鋭いエッジを実現するために EDM (放電加工) などのより複雑で高価な技術が必要になる場合があるためです。

▪ 鮮明な幾何学的なエッジを備えた工業的な外観が求められます。 面取りは機能的なだけでなく、製品の視覚的なデザインにも貢献します。それらは多くの場合、シャープで角張った変化を特徴とする、モダンまたはインダストリアルな美学を与えます。これらの鮮明なエッジは幾何学的なデザインを強調し、明確で目的のあるフォルムをもたらします。これは、スマートフォンやラップトップなどの家庭用電化製品で特に顕著であり、ケースやボタンに沿って面取りされたエッジが一般的です。

フィレットを使用する状況 ▪ 重い荷重に耐える部品: 部品に重い荷重がかかる、または高い応力がかかることが予想される場合は、フィレットの方が適しています。フィレットは応力をより広い領域に均等に分散するのに役立ち、亀裂や変形のリスクを軽減し、部品の耐久性を高め、より大きな荷重に耐えられるようにします。

▪ パフォーマンス上の利点がコストを上回る: フィレット エッジは製造コストが高くなりますが、その利点がアプリケーションにとって不可欠である場合には、フィレット エッジの方が良い選択肢です。たとえば、流体またはガスの流れシステムでは、フィレットは滑らかな曲線の移行を提供して乱流と抵抗を軽減し、滑らかな流れが重要なパイプ、チャネル、その他のコンポーネントの流れ効率を向上させます。

▪ より柔らかく、より洗練された外観が望まれます: 丸みを帯びたエッジは、より美しく、プロフェッショナルなものとして認識されることがよくあります。これらは、消費者製品や工業デザインの目に見える部品としてよく選ばれており、柔らかい外観が製品全体の外観と感触を向上させることができます。

▪ 安全が最優先: 鋭いエッジがユーザーやオペレーターに安全上のリスクをもたらす状況では、フィレットが推奨されます。丸みを帯びたエッジにより、取り扱いや組み立て中に怪我をするリスクが軽減されるため、フィレットは手動工具、消費財、および安全性が重要な機器で一般的な機能となっています。

▪ 保護コーティングと耐食性が重要: フィレットによりコーティングやペイントを均一に塗布できるため、より良好な被覆率と腐食からの保護が保証されます。曲面により、コーティングが薄かったり不均一な場合に鋭いエッジが形成されるのを防ぎ、湿気や化学物質にさらされる環境でのフィレットの選択に適しています。

結論

面取りかフィレットかにかかわらず、適切なエッジ処理を選択することは、部品設計における重要な決定です。面取りは製造と組み立てが容易なため、コスト管理や迅速な生産が不可欠な場合に最適です。対照的に、フィレットは応力分散が改善され、耐久性が向上するため、高い応力や複雑な条件に耐える必要がある部品に最適です。これらの機能と製造上の考慮事項のバランスをとることが、効率的でコスト効率の高い部品を設計するための鍵となります。

Chiggo はこの決定の重要性を理解しており、お手伝いをさせていただきます。設計に面取り、フィレット、または両方の賢い組み合わせが組み込まれているかどうかにかかわらず、当社は柔軟に対応できます。 設計をアップロード すると、迅速な見積もりと無料の製造可能性設計 (DFM) 分析が可能になります。