プラスチック製造は、現代の世界を形作り、生のポリマーを使い捨てパッケージから精密航空宇宙コンポーネントに至るまであらゆるものに変換します。ただし、すべてのプラスチックが平等に作成されるわけではありません。コモディティとエンジニアリングプラスチックは、2つの一般的なタイプの熱可塑性科学物質であり、溶かし、再形成され、繰り返し固化することができます。コモディティプラスチックは、費用対効果の高い大量の日常品の生産用に設計されていますが、エンジニアリングプラスチックは、要求の厳しいアプリケーションに優れたパフォーマンスを提供します。この記事では、それぞれのユニークな特性、メインタイプ、およびアプリケーションについて説明します。

コモディティプラスチックとは何ですか?

商品プラスチックは日常生活の中で私たちの周りにあります。冷蔵庫やキッチンで簡単に見つけることができます。 Grand View Research によると、世界的な商品プラスチック市場は2024年に498.2億米ドルで評価され、2025年を含むCAGRのCAGRを含むCAGRを含むと予測されています。フィルムのしがみつき、ビニール袋、飲料ボトル、使い捨ての食器、医療用手袋などの一般的なアイテム。これらに加えて、コモディティプラスチックは、子供のおもちゃ、電子機器のケーシング、アプライアンスハウジングなど、基本的な機械的強度と熱安定性を必要とする他の日常の消費財で広く使用されています。それらは費用対効果が高く、処理が容易であるため、非常に大量に生産されることがよくあります。

さまざまな種類の商品プラスチックがあり、それぞれに独自のプロパティとアプリケーションを備えています。以下は最も一般的なものです。

ポリエチレン(PE)

ポリエチレン(PE)は最も一般的に使用されるプラスチックであり、2024年にさまざまな業界で34.4%の大きな収益分配を占めていることが報告されています。 PEの需要は、主に、フィルム、バッグ、容器などのパッケージングでの使用、その軽量、耐薬品性、加工の容易さ、リサイクル性のために推進されています。

さらに、進歩により、PEにはいくつかのパフォーマンスバリエーションがあります。低密度のポリエチレン(LDPE)はより柔らかく、より透明であり、包装フィルムやビニール袋に適しています。高密度ポリエチレン(HDPE)は、高強度のボトルと容器、または地下排水システム用のパイプ、タンク、コンポーネントに一般的に使用される、より強く密度が高いです。線形低密度ポリエチレン(LLDPE)は、LDPEの柔軟性とHDPEの強度を組み合わせて、涙抵抗と穿刺抵抗を強化し、農業フィルムとカバー材料で一般的に見られる。

ポリプロピレン(PP)

ポリプロピレン(PP)およびポリエチレン(PE)は両方ともポリオレフィンです。それらは、良好な耐薬品性、低密度、低吸収など、同様の特性を持っています。しかし、PPには耐熱性が向上しており、電子レンジセーフ容器、温水パイプ、自動車エンジンカバーなどのアイテムに選択されています。

PPもより硬く、疲労抵抗が良くなっています。自動車のインテリア、工業用エンクロージャー、および生きているヒンジで使用されています。さらに、PPは透明性が高くなっています。医療分野では、シリンジ、IVボトル、医薬品包装、および外科用ガウンやマスクフィルターメディアなどの使い捨て保護具に使用されます。

塩化ポリビニル(PVC)

PVCは、低コストの長年に設定されたコモディティプラスチックです。分子鎖に塩素があり、それがいくつかの火炎耐性特性を与えます。これは、電気および建設産業の耐火性アプリケーションにとって重要です。 PVCは、押し出し、射出成形、ブロー成形、カレンダーなど、さまざまな方法で簡単に処理できます。また、可塑剤、安定剤、潤滑剤、フィラー、および顔料を加えて、その特性を変化させることで修正することもできます。

PVCには2つの形式があります。 rigid PVC(UPVC) には、可塑剤がほとんどまたは含まれていないため、硬く、硬く、耐衝撃性があります。適切な安定剤を使用すると、気象抵抗と紫外線の安定性もあります。 UPVCは、パイプ、ウィンドウフレーム、クレジットカードで一般的に使用されています。 可塑化または柔軟なPVC は、より多くの可塑剤を追加することで柔らかくなります。これにより、ガラス遷移温度(TG)が低下し、材料の柔軟性がより柔軟で曲がりやすくなります。柔軟なPVCは、多くの場合、ケーブル断熱材、床、膨張式のおもちゃ、医療用チューブに含まれています。ただし、健康と環境に影響を与える可能性のある可塑剤の潜在的な移動と蒸発に注意を払う必要があります。

ポリスチレン(PS)

ポリスチレン(PS)は、当然、非常に透明でガラスのような固体として現れます。それはやや硬直していますが、影響力が低く、簡単に壊れる可能性があります。ゴムを添加するなど、他のポリマーと混合または共重合すると、衝撃強度と靭性が向上するように、ポリスチレン(hip)が高くなります。このフォームは、家電、コンピューター、おもちゃ、標識で広く使用されています。

PSは、膨張したポリスチレン(EPS)や押し出しポリスチレン(XPS)などのフォーム型でも利用できます。これらの軽量の泡は、優れた熱断熱、衝撃耐性、クッション性、および音の吸収を備えています。彼らは、断熱材、保護包装、断熱材の構築に使用されています。ただし、PSは簡単に生分解性ではなく、廃棄物のリサイクルと再利用のプロセスは非常に困難です。

エンジニアリングプラスチックとは何ですか?

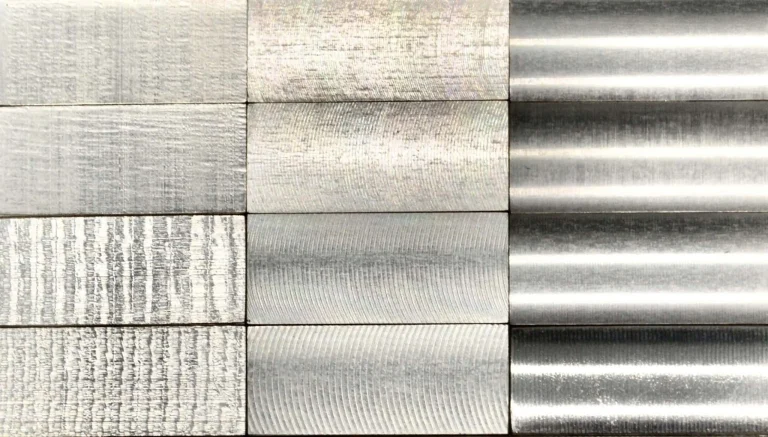

エンジニアリングプラスチックは、日常的なアイテムのために経済的で大量生産されているコモディティプラスチックとは異なり、商品プラスチックが対処しない機械的および環境的条件に耐えるように設計されています。それらは通常、半結晶です。つまり、剛性、強度、耐熱性、化学的安定性、時には自己潤滑さえ改善しました。ただし、それらはより高価であり、通常、特定のビジネス要件または高性能の目標を達成するために少量で生産されます。

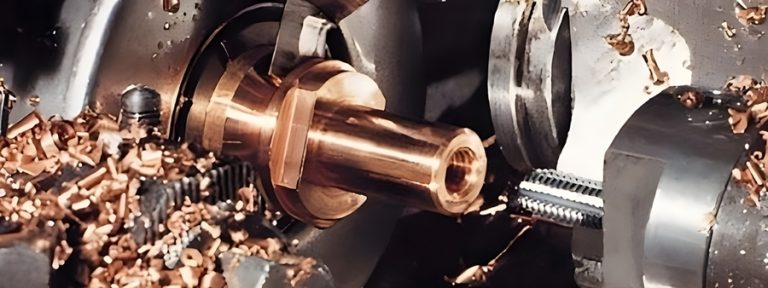

エンジニアリングプラスチックはコモディティプラスチックよりも一般的ではありませんが、伝統的に金属や他の材料に依存していた用途に侵入するにつれて、その使用が成長しています。したがって、機械加工プロジェクトに適した素材を選択することは依然として困難です。ただし、プラスチック製のプロトタイピングオプションを使用して、より良い選択をすることができます。次に、いくつかの一般的なタイプのエンジニアリングプラスチックを見てみましょう。

ポリカーボネート(PC)

ポリカーボネート(PC)は、その化学構造に炭酸塩基を持っています。これは、ポリマー鎖の間に硬い結合を形成し、材料をより強く硬くします。これが、PCが防弾ガラス、ヘルメット、自動車のフロントガラスなどの安全性や耐衝撃性のある製品に適している理由です。炭酸塩の結合は、高温での変形にも抵抗し、PCは良好な寸法安定性を与えます。

アモルファスエンジニアリングの熱可塑性砕屑性として、ポリカーボネートは非常に低い吸水性と高い光学透明度を持ち、光レンズ、眼鏡レンズ、LED光カバーに適しています。さらに、PCは簡単に機械加工または希望の形状になります。ただし、紫外線に敏感で、長期の屋外での使用には追加のUV安定剤が必要になる場合があります。

ポリメチルメタクリレート(PMMA) /アクリル

PMMAは、アクリル科で最も初期のエンジニアリングポリマーの1つです。 PCと同様に、透明ですが、優れた光感染を提供し、多くの場合最大92%に達します。これにより、ガラスに代わる軽量になり、軽いパイプ、光学レンズ、ディフューザー、天窓、高品質のディスプレイで広く使用されています。ただし、PMMAの比較的不十分なスクラッチ抵抗は、安全に透明な表面が不可欠であるフロントガラスなど、視覚的なアプリケーションの懸念事項です。それは最も硬いポリマーの1つであり、屋外での使用でうまく機能する天候抵抗が良好です。 PMMAは硬く、張力強度が良好ですが、適切に設計されていないと高ストレスや衝撃の下で亀裂が生じ、亀裂が生じる可能性があります。

ポリオキシメチレン(POM) /酢酸

POMは、強度、剛性、靭性の優れたバランスを提供する高度に結晶性で線形の熱可塑性になります。特に50〜120°Cの温度範囲での剛性と強度は、他のほとんどの熱可塑性植物のものよりも大きくなります。室温では、POMは約8〜10%の伸びで明確な降伏点を示します。この点の下では、繰り返しストレスを繰り返した後でも弾力的に回復し、スナップ留め具に優れたスプリング容量と適合性を提供します。

さらに、POMには良好な摩耗抵抗、低動的摩擦係数、および好ましい電気特性があります。一般に、クリープやほとんどの有機溶媒に耐性があります。その高熱歪み温度により、高温ではうまく機能することができますが、温度は–40°Cという低い温度では有効です。

これらの特性の組み合わせにより、POMは、時計部品、ローラー、ベアリング、ギアホイール、ハウジングパーツ、ポンプ部品、バルブ、ギアなどの精密成分に特に適しています。さらに、POMファミリーは、ベースポリマーの機械的特性をさらに強化するために、ガラス繊維で強化されることがよくあります。

ポリアミド(PA) /ナイロン

ポリアミド(ナイロン)は、さまざまな「グレード」で利用できる多用途のエンジニアリングプラスチックで、それに応じて適用されます。 PA 6/6 は、融点が高く、機械的強度が強く、耐摩耗性が優れています。ギア、ベアリング、ファスナーなど、繰り返し摩擦やストレスに直面する部分で使用されます。 PA 6 は、より良い形成性と低コストで流れを提供します。その融点と機械的強度はPA 6/6よりわずかに低いですが、PA 6は繊維の形成に特に効果的です。これにより、テキスタイル、カーペット、衣類、漁網、歯ブラシの毛、ロープ、ナイロンバッグなどの日常的なアイテムに人気があります。

ナイロンはある程度油と溶媒に抵抗しますが、酸や塩基にあまり耐性はありません。また、水分を吸収し、そのサイズに影響を与え、その特性の一部を弱める可能性があります。場合によっては、安定した性能を確保するために、湿度を制御するか、材料を変更する必要があります。

ポリエーテルケトン(ピーク)

Peekは、航空宇宙、自動車、医療、および食品加工部門で使用される非常に高性能のプラスチックです。その重要な利点の1つは、最も一般的なプラスチックの熱制限をはるかに超える高温(最大250°C)に耐える能力です。また、ほぼすべての化学物質に対して非常に耐性がある一方で、優れた引張強度、剛性、耐摩耗性と疲労に対する抵抗を提供します。さらに、Peekは水分吸収が低く、生体適合性があります。ただし、原材料コストが高く、その機械加工プロセスの複雑さにより、ほとんどのCNCプラスチックよりも高価です。

ポリエチレンテレフタレート(PET)

ペットは、優れた耐薬品性を備えた強力で透明な半結晶プラスチックです。これは、衣類や家の織物で使用されるポリエステル繊維の主要な材料です。 PETはまた、ガスや水分に対する優れたバリア抵抗を提供し、酸素や湿度が入るのを防ぐことで、飲み物や腐りやすい食品を新鮮に保つのに役立ちます。さらに、PETは確立された閉ループシステムを通じて広くリサイクルされており、環境に優しいパッケージにとって魅力的なオプションとなっています。

ポリブチレンテレフタレート(PBT)

PBTの構造はPETと類似していますが、バックボーンに追加 - (ch₂)₂–グループが含まれています。この長い脂肪族セグメントにより、PBTは機械的強度、剛性、水分吸収の低下、およびPETに比べてより良い寸法の安定性を改善します。また、優れた電気断熱と耐薬品性もあります。これらのプロパティは、より高いパフォーマンスが必要なコネクタ、ギア、精密部品などの自動車、電気、および工業部品にPBTを人気にします。

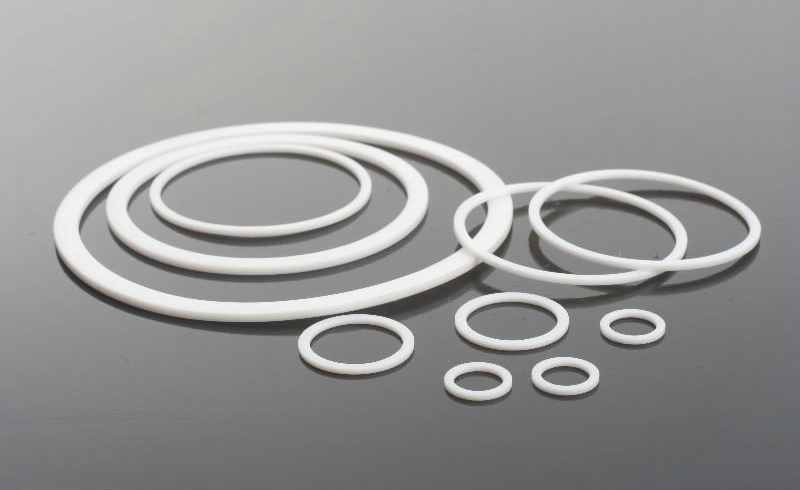

ポリテトラフルオロエチレン(PTFE)

PTFEには、固体の中で最も低い摩擦係数の1つがあります。これは、PTFEから作られたベアリング、シール、スライドパーツなどのコンポーネントが通常、追加の潤滑剤を必要としないことを意味します。その自然な非焦げ表面は、調理器具や他のアプリケーションでも問題がある他の用途でも広く使用されています。さらに、PTFEはほぼすべての化学物質に対して非常に耐性があり、260°C(500°F)までの温度への連続的な曝露に耐え、優れた耐熱性を提供します。また、効果的な電気断熱を提供します。ただし、PeekやPOMなどの他のエンジニアリングプラスチックと比較して、PTFEは比較的柔らかく、引張強度が低く、一定のストレス下で変形する傾向があります。

結論

コモディティプラスチックは、基本的な強度、熱、化学的特性を備えた費用対効果の高い材料です。それらは、包装、使い捨て製品、家庭用品、日常の消費財で広く使用されています。対照的に、エンジニアリングプラスチックは、優れた機械的、化学的、電気的、光学的特性を提供し、要求の厳しい用途で金属やセラミックなどの材料を交換するための好ましい選択肢となっています。プラスチック材料に関してさらに質問や製品の要件がある場合は、お気軽にお問い合わせください !

よくある質問

1。エンジニアリングプラスチックと専門プラスチックの違いは何ですか?

エンジニアリングプラスチック は、要求の厳しい用途に高強度、耐熱性、化学的安定性を提供する高性能材料です。一般的な例には、PC、PMMA、およびPOMが含まれます。

Specialty Plastics は、極端な耐薬品性、優れた光学明瞭度、特殊な電気特性、例外的な環境安定性など、固有の特性を必要とする特定のニッチアプリケーション向けに設計されています。液晶ポリマー(LCP)、ポリイミド(PEI)、およびエポキシ樹脂のような高性能熱セットが典型的な例です。

2。最も強力なエンジニアリングプラスチックは何ですか?

強度は特定の特性(引張、曲げ、衝撃など)と使用条件に依存するため、全体的に単一の「最も強力な」エンジニアリングプラスチックはありません。ただし、ポリアミデイミド(PAI) は、非強化された熱可塑性プラスチックの中で最も高い引張強度を持っていると見なされ、約21,000 psiに達します。この高性能材料は、優れた摩耗と放射線耐性、低い可燃性と煙放出、および高い熱安定性も備えています。 PAIは、ジェットエンジン、内燃エンジン、スラストワッシャー、プリント回路基板、ならびにバルブ、ギア、ベアリング、電気コネクタ、およびその他の重要な機械コンポーネントで広く使用されています。

3。最も広く使用されているコモディティプラスチックは何ですか?

ポリエチレン(PE) は、最も広く使用されているプラスチックであり、2024年の総プラスチック生産の34.4%以上を占めています。これは、包装、消費者製品、産業用途の主食になる費用対効果の高い熱可塑性ポリマーです。 LDPEやHDPEなどのさまざまな形式は、グローバルな使用をさらに拡大します。