CNC 加工の一種である CNC フライス加工は、多点フライス カッター ツールによる高い切断効率と精度により、製造業で一般的に使用されています。

ほとんどの人は、精密な物理的オブジェクトを作成するための 3D プリントの方が馴染みがありますが、CNC フライス加工ははるかに古くから存在しており、現在でも広く使用されています。 CNC フライス盤は 1952 年に初めて商業的に使用されました。それ以来、より複雑な機械の開発や自動化など、数多くの進歩が行われてきました。

この記事では、CNC フライス加工について詳しく説明します。フライス盤がどのように機能するか、どのような製品を生産できるか、そしてフライス加工が部品にとって正しい選択であるかどうかについて説明します。

CNCフライス加工とは何ですか?

CNC フライス加工は、回転スピンドルに取り付けられた切削工具がワークピースから材料を選択的に除去する製造プロセスです。この操作はコンピュータ数値制御 (CNC) システムによって自動化されています。 CNC 旋削加工(工作物が固定された切削工具に対して回転する)とは異なり、CNC フライス加工では、工作物は固定テーブルにしっかりと取り付けられます。しかし、最新のフライス盤では、このテーブルを直線的に移動したり、異なる平面上で回転したりすることができ、工具をさまざまな角度で作業できるようになります。

5 軸または多軸 CNC フライス盤などの高度な CNC フライス盤は、工具の傾斜やワークピースの回転を通じて機能を強化し、ワークピースを別の機械に移動することなく、複雑な形状をより正確かつ効率的に作成できるようにします。

VIDEO

CNC フライス盤はどのように動作するのですか?

フライス加工プロセスの完全な概要は、それがどのように機能するかの全体像を把握するのに役立ちます。一般的に、プロセスは以下の 3 つのステップに分類できます。

ステップ 1: CAD モデルを作成する

2D 図面または初期設計コンセプトが提供されると、エンジニアは Autodesk Inventor や SolidWorks などの CAD ソフトウェアを使用して部品の詳細な 3D モデルを作成します。この CAD モデルには、寸法、重要な特徴、公差、下書き線、ねじ山表示などの重要な詳細がすべて含まれています。 CAD ソフトウェアを使用すると、設計者は製造プロセスを開始する前に設計を効率的に視覚化し、分析し、改良することができます。

ステップ 2: CAD モデルを CNC 互換形式に変換する

CNC フライス盤は CAD モデルを直接解釈できないため、これらのモデルをマシンと互換性のある形式に変換する必要があります。この変換は、CAD モデルを機械可読命令に変換する CAM ソフトウェアによって行われます。

CAD モデルを CAM システムにインポートすることにより、CNC プログラムが生成されます。このプログラムは、主に主軸速度、移動方向、切り込み深さなどの工具動作パラメータに焦点を当てた G コードと、工具交換、機械の電源オン/オフなどのさまざまなタスクを処理する M コードで書かれることがよくあります。およびその他の補助機能。

多くの CAM ソフトウェア パッケージには、設計者やエンジニアが CNC プログラムを検証し、意図したとおりに動作することを確認できるシミュレーション機能が含まれています。これは、実際の製造が開始される前に潜在的な問題を特定するのに役立ち、最終的には時間とリソースの両方を節約します。

ステップ 3: フライス盤をセットアップし、フライス加工操作を実行する

オペレータは切削工具をスピンドルに取り付け、ワークピースをワークテーブル上にしっかりと配置します。次に、CNC プログラムをフライス盤にインポートし、フライス加工を開始します。最新のフライス盤は高度に自動化されており、多くの場合、自動工具交換装置 (ATC) が装備されており、手動介入なしで操作中に機械が工具を切り替えることができます。これにより中断が最小限に抑えられ、ダウンタイムが短縮されます。

望ましい結果に応じて、プロセスには複数のパスが必要になる場合があります。通常、最初の作業では大きな切削工具を使用して材料を素早く除去し、大まかな形状を実現します。後続の仕上げサイクルでは、より細かい工具とより遅い速度を使用して表面を磨き、部品を最終寸法、表面品質、必要な公差に近づけます。

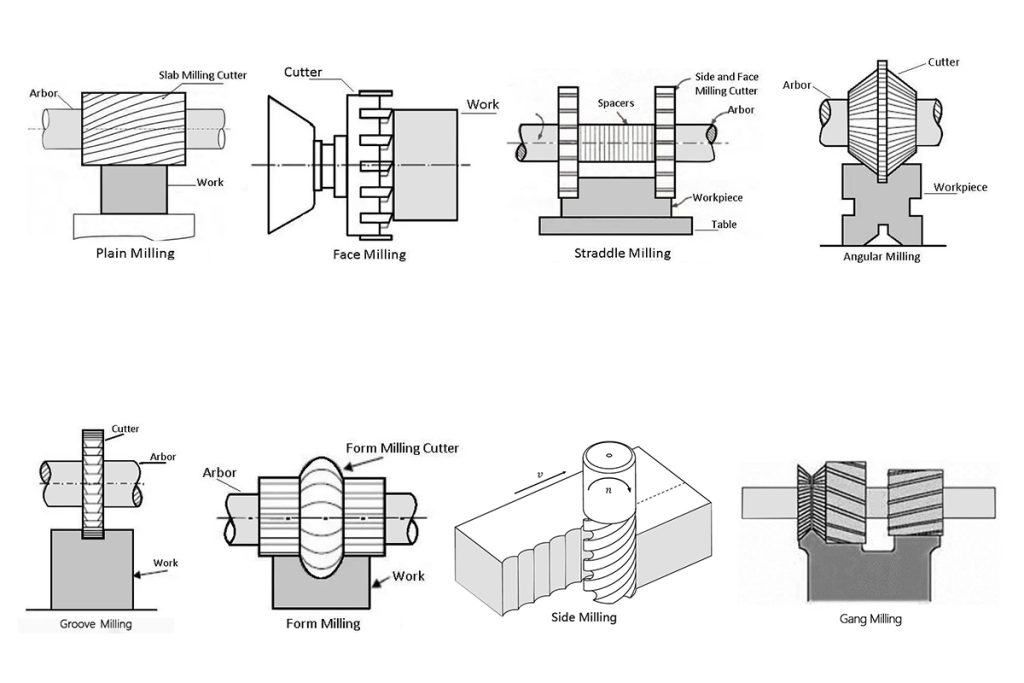

CNC フライス加工の種類

CNC フライス加工は、さまざまな操作を実行してワークピースにさまざまな形状や機能を作成できる多用途のプロセスです。一般的な操作の種類をいくつか次に示します。

プレーンフライス加工

スラブミリングとも呼ばれるプレーンミリングは、作業テーブルと平行な平らな表面を加工するために使用されます。切削動作は主に円筒形カッターの円周上で行われ、幅広で平らな表面の加工に適しています。

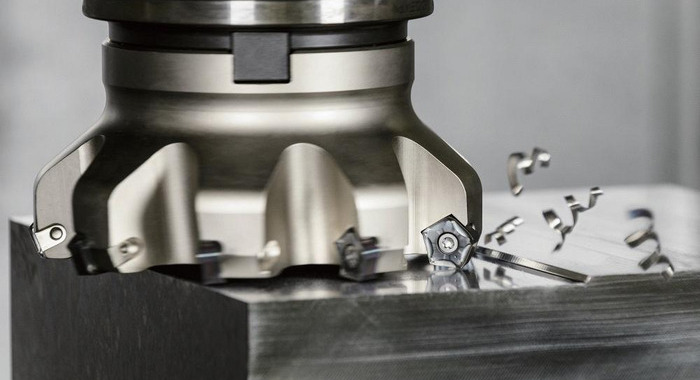

正面フライス加工

正面フライス加工は平面フライス加工と似ていますが、通常は面 (底面) と円周 (側面) の両方に歯のあるカッターを使用します。この設計により、正面フライス加工で材料を効率的に除去し、優れた仕上げを備えた大きくて平らな表面を作り出すことができます。単独で、または平面フライス加工後に使用して、表面仕上げを改善したり、特定の輪郭を実現したりできます。

角度フライス加工

角度フライス加工では、シングル アングル カッターやダブル アングル カッターなど、特定の角度を備えたフライス カッターを使用して、ワークピースに角度のあるフィーチャを加工します。角度フライス加工によって生成される一般的なフィーチャには、ダブテール溝、面取り、およびワークピースの主軸に対して垂直でも平行でもない角度で配向された V 字型スロットが含まれます。

フォームミリング

フォームフライス加工は、特別な形状のカッターを使用して、ワークピース上に輪郭、曲線、溝などの独特のプロファイルを 1 回のパスで加工するプロセスです。通常、歯車の歯や複雑な金型表面などの複雑な形状を作成するために使用されます。

側面フライス加工

これは、部品の側面の平坦な表面または傾斜した表面をフライス加工するプロセスを指します。通常、ワークピースの側面に沿って切断して、垂直面、角度のある面、または輪郭のある面を作成します。

溝またはスロットフライス加工

スロッティングでは、ワークピースに狭いチャネルまたは溝を切り込みます。この操作には通常、エンド ミルまたはスロット カッターを使用して、直線、長方形、V 字形のスロットなど、さまざまな形状やサイズのスロットを作成することが含まれます。スロット フライス加工は、キー溝、ギアの歯、および正確で真っ直ぐな溝を必要とするその他の形状などの用途に広く使用されており、治具やボルトを固定するための T スロット フライス加工などの特殊な形状も含まれる場合があります。

ストラドルミーリング

ストラドルフライス加工は、カラーによって間隔をあけて同じアーバーに取り付けられた 2 つのサイドフライスを使用して、2 つの平行な表面を同時に加工する操作です。これは一般に、ワークピースの反対側を機械加工してそれらが平行であることを確認するために使用され、正方形または六角形の表面を作成するために適用されることがよくあります。

ギャングミリング

ギャングフライス加工は、複数のカッターを同じスピンドルに取り付けて、複数の表面またはフィーチャを単一パスで同時に加工するフライス加工操作です。この方法により、加工時間が大幅に短縮され、複雑な部品形状や複数の表面を処理できます。

CNCフライス加工でどんな製品が作れるの?

CNC フライス加工は自動プロセスであり、一度セットアップすると数日間継続的に実行でき、 部品を一貫して 効率的に 生産します。デジタルテンプレートと自律加工の使用により、人的エラーが最小限に抑えられ、 非常に高い精度 が得られます。最新のフライス盤はますます進歩しており、正方形、面取り、角度、スロット、 複雑な曲線 や円形 さえも作成できます。

さらに、CNC フライス加工は、金属、プラスチック、エラストマー、セラミック、複合材料など、 幅広い 素材 を加工できます。この多用途性により、CNC フライス加工はほぼあらゆる部品の製造に適しています。以下に典型的なアプリケーションの例をいくつか示します。

航空宇宙

CNC フライス加工は、チタンやアルミニウムなどの材料を採用した多くの航空部品の製造に適用できます。これらの素材は軽量で耐久性があります。フライス加工プロセスは、精度と精度に対する厳しい要件を満たすことができます。エンジン部品、着陸装置部品、燃料パネルはこの技術によって製造されます。

自動車

自動車産業では、精度を損なうことなく効率を高める必要があるため、フライス加工が使用されています。したがって、このプロセスを使用して製造されるコントロールパネル、アクスル、自動車金型などの製品に適しています。

エレクトロニクス

CNC フライス盤は高い汎用性と精度を備えているため、エレクトロニクス産業に最適です。 CNC フライス盤は、伝送に必要な導体と金属を成形するだけでなく、これらの導体を収容するポリマー基板も成形します。

医学

CNC フライス加工により、メスやインプラントなどの医療機器の製造によく使用されるさまざまなグレードのチタンやステンレス鋼から部品を製造できます。プロテーゼなどの医療部品には、正確かつ独自の設計が必要です。したがって、このような部品には CNC フライス加工が適した方法です。

試作・金型製作

フライス加工は、精度、柔軟性、効率が高いため、プロトタイピングや金型の作成に最適です。 CNC フライス盤はさまざまな複雑な形状や材料を処理でき、正確な加工結果が得られます。これにより、設計者はアイデアを物理的なプロトタイプまたは金型に迅速に変換し、さらなる評価と最適化が容易になり、製品開発プロセスがスピードアップされ、製造コストが削減されます。

CNC フライス盤は汎用性が高いですが、制限 もあります。おそらく最大の欠点はコストです。大量生産に適した最も基本的な CNC マシンであっても高価であり、マシンが高度になるにつれて、購入とメンテナンスの両方の面でコストは増加するばかりです。

もう 1 つの制限は、パーツのサイズと形状に関連しています。部品のサイズは CNC 機械の寸法によって制限され、形状は切削工具の物理的能力によって制限されます。たとえば、部品表面の下のアンダーカットや凹み領域などのフィーチャを実現するには、特別なツールや高価な多軸機械が必要です。

CNC フライス加工にも人為的ミスがまったくないわけではありません。これらのハイテク機械の操作にはスキルが必要であり、特定の作業用にフライス盤をセットアップするには時間がかかり複雑で、経験豊富なオペレーターが必要となる場合があります。

CNC フライス加工はあなたの部品にとって正しい選択ですか?

CNC フライス加工について一般的に理解できたところで、次の疑問が残ります。CNC フライス加工はプロジェクトにとって正しい選択ですか?決定に役立つ重要な側面を詳しく見てみましょう。

部品の形状

CNC フライス加工は、複雑で非対称な形状の作成に優れています。部品に複雑な形状、鋭角、または複数の表面の特徴がある場合は、CNC フライス加工が適している可能性があります。ただし、円形または対称の部品の場合は、CNC 旋削の方が効率的である可能性があります。

生産量

CNC フライス加工は小規模から中規模の生産に最適です。プロジェクトにカスタム部品、プロトタイプ、または数量限定が含まれる場合、CNC フライス加工が経済的で効率的なオプションと考えられることがよくあります。ただし、生産量が多い場合は、射出成形やスタンピングなどの他の方法の方がコスト効率が高い場合があります。

材料の選択

CNC フライス加工は多用途であり、金属、プラスチック、セラミック、複合材料などの幅広い材料に使用できます。プロジェクトでさまざまな材料を正確に切断する必要がある場合、CNC フライス加工が信頼できるソリューションとなります。

予算に関する考慮事項

CNC フライス加工は高い精度と柔軟性を提供しますが、特に単純な設計や大量生産の場合、コストが高くなる可能性があります。プロジェクトの複雑さと必要な数量に基づいて、費用対効果の比率を比較検討することが重要です。

許容差の要件

CNC フライス加工の主な強みの 1 つは、±0.01 mm (±0.0004 インチ) までの高精度と厳しい公差を実現できることです。ただし、許容値が高くなると、より多くのエンジニアリング リソースが必要になり、コストも増加するため、プロジェクトで実際にこのレベルの精度が必要かどうかを検討することが重要です。

CNC フライス加工が部品にとって正しい選択かどうかを評価するときは、特定の用途について考えてください。たとえば、部品がスタンドアロンであり、他のコンポーネントと統合する必要がない場合、極端に厳しい公差は必要ない可能性があります。このような場合、3 軸フライス盤を使用して標準化された公差を選択すると、よりコスト効率の高いソリューションとなる可能性があります。一方、プロジェクトに精度が最優先される航空宇宙、医療、自動車などの業界が含まれる場合は、たとえ最小の偏差であっても問題ありません。機能障害を引き起こす可能性があります。このような場合、多軸フライス盤を使用する方が適切な場合があります。

部品の公差要件が不明な場合は、経験豊富な CNC 加工パートナーと協力することで、正しい決定を下すことができます。プロジェクトの目的と仕様について詳細に話し合うことで、不必要な精度に過度の費用をかけることなく、理想的な許容差を決定できます。

Chiggo は、カスタム CNC フライス加工および機械加工の信頼できるオーダーメイド製造パートナーです。 3 軸、4 軸、5 軸フライス盤を使用して、競争力のある加工コストでラピッドプロトタイピング、ツーリング、最終用途の生産を提供します。今すぐ CNC フライス加工の見積もりをリクエストしてください。当社のチームが 12 時間以内に返答いたします。

CNCフライス盤の種類

いくつかの CNC フライス盤から選択でき、それぞれが異なるタスクに適しています。デザインと機能に基づいて、主に次の 2 つのタイプがあります。

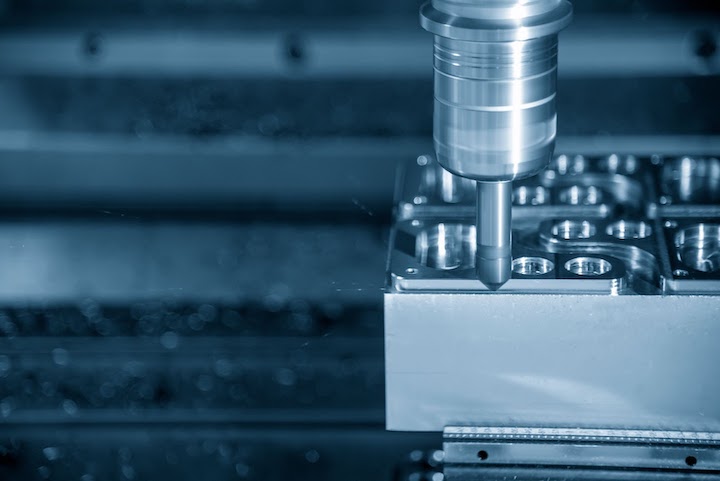

立型フライス盤

立形フライス盤では、切削工具を保持するスピンドルが垂直に向けられています。この構成により、加工中の視認性が向上し、小さな部品や細かい精度が必要な作業に最適です。垂直フライス盤は、より一般的なタイプの CNC フライスで、スロット切断、穴あけ、輪郭加工によく使用されます。

初期購入と継続的なメンテナンスの両方の観点から、設置面積が小さく、コストが低くなります。ただし、縦型ミルは非常に大きな部品や重い部品の処理に苦労する可能性があり、高精度は得られますが、大規模生産の場合は横型ミルよりも遅くなる可能性があります。

横型フライス盤

横型フライス盤は、縦型フライス盤と同じ操作の多くを実行できますが、構成が異なります。主軸は水平に配置されており、より重いワークの加工に適しています。水平スピンドルの安定性により重切削が可能となり、大量の材料を迅速に除去できます。このため、横型フライス盤は比較的単純な部品の大量生産に最適です。さらに、優れた切りくず除去能力により、より良い表面仕上げが実現され、工具寿命が延長されます。ただし、横型フライス盤は高価であり、小規模な機械工場では設置が困難な場合があります。

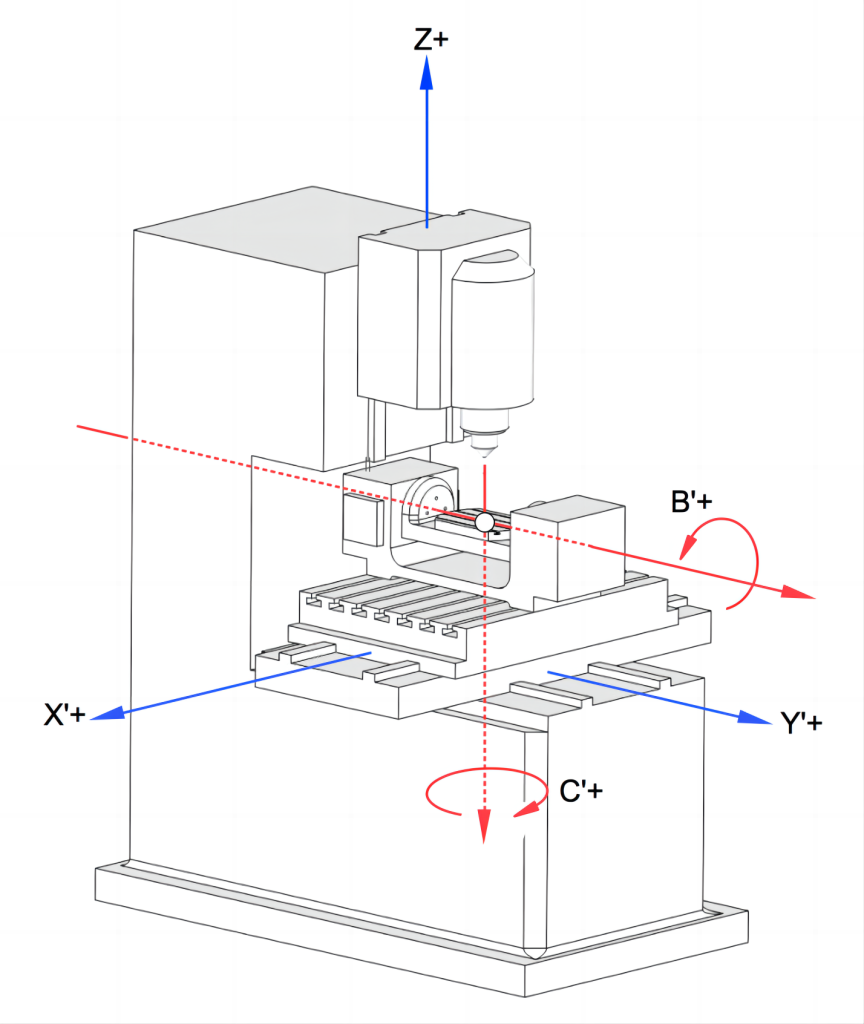

CNC ミルは、移動できる並進軸と回転軸の数 (自由度とも呼ばれます) によっても分類できます。 CNC フライス盤の一般的なタイプは次のとおりです。

3軸フライス盤

3 軸フライス盤では、切削工具が X、Y、Z 軸に沿って移動できます。このタイプの加工は、初期コストが低く、使いやすいため、最も一般的です。ほとんどの標準的な形状を作成でき、プログラムと操作がより簡単です。動作が比較的単純であるため、複雑な形状を必要とせず、高い部品スループットとプロセス効率の恩恵を受ける多くのプロジェクトに適しています。

4軸フライス盤

4 軸フライス盤は 3 軸フライス盤のすべての機能を備えており、A 軸として知られる 1 つの軸が追加されています。これにより、A 軸を中心に切断するためにワークピースを回転させることができます。これは、円筒またはピースの側面の周囲で部品を切断する必要がある場合に特に役立ちます。

5軸フライス盤

これらの機械は 3 つの直線軸 (X、Y、Z) に沿って動作し、さらに 2 つの回転軸 (A、B、C 軸から選択) を追加して、機械ベッド、ツール ヘッド、またはその両方を回転させることができます。この機能により、複数のセットアップが不要になり、1 回のセットアップで 5 つの面の加工が可能になります。その結果、5 軸フライス盤は非常に複雑な形状を高精度で製造できるため、航空宇宙部品、チタン部品、医療機器、ガス タービン部品に最適です。

CNC フライス加工の回転軸と直線軸とは何ですか?

L線形軸:

CNC フライス盤の直線軸は、直線経路に沿った切削工具の移動を担当します。あなたが機械に向かうオペレーターであると想像してください。

X 軸は体と平行に伸び、左から右に移動します。

Y 軸は自分に対して垂直で、前後に移動します。

Z 軸はスピンドルと平行で、上下に移動します。

回転軸:

A 軸は、X 軸を中心とした回転運動を指し、切削工具またはワークピースを水平に回転させることができます。

Y 軸を中心に回転する B 軸により垂直回転が可能になり、より柔軟な加工角度が可能になります。

C 軸により Z 軸を中心に回転する機能が追加され、工具またはワークピースに Z 軸に垂直な面内での完全な回転機能が与えられます。

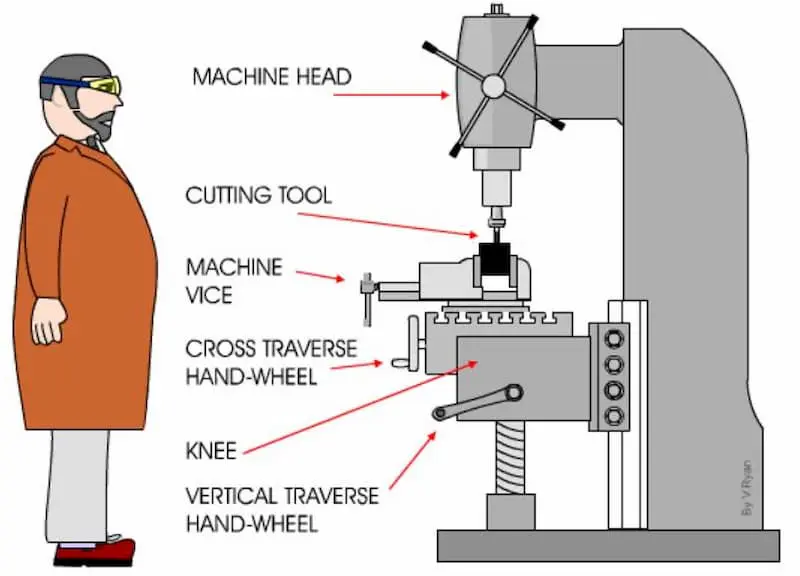

CNC フライス盤のコンポーネント

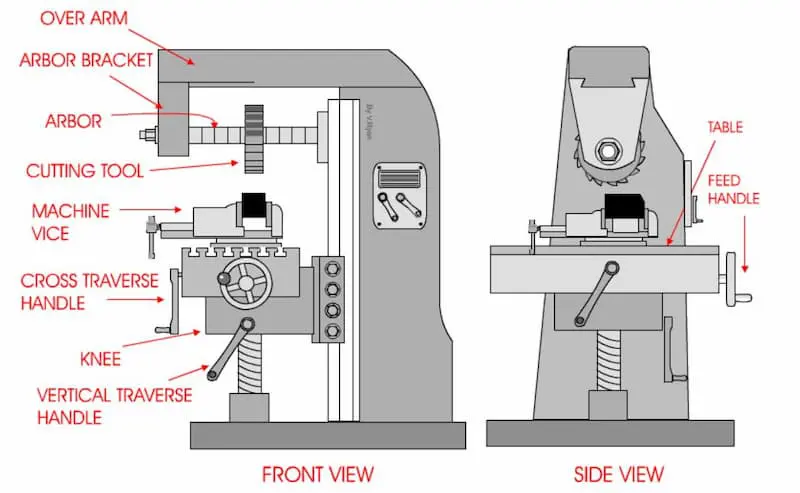

CNCミルの基本部品

フライス盤の種類に関係なく、標準の CNC フライス盤を構成する重要なコンポーネントは次のとおりです。

マシン ベッド: マシン ベッドは、マシンの他のすべてのコンポーネントが取り付けられるベースです。通常、安定した基礎を提供し、振動を吸収するために重い鋼鉄または鋳鉄で作られています。

ワークテーブル: CNC ミルのワークテーブルはマシン ベッド上にあります。加工中にワークピースを所定の位置に固定します。標準的な CNC ミルには X 方向と Y 方向に移動するワークテーブルが付いていますが、一部の高度な 5 軸 CNC ミルはベッドを回転させて、より高度な加工操作を容易にすることができます。

駆動コンポーネント: 駆動コンポーネントは、さまざまな機械要素に電力を供給し、その動きを制御する役割を果たします。これらのコンポーネントには、サーボ モーターまたはステッピング モーター、ボールネジ、リニア ガイドが含まれます。サーボ モーターは、ドライバーを介して電気エネルギーを機械的な動きに変換し、機械の軸に沿ったワークテーブルまたはスピンドルの正確な動きを可能にします。ボールネジとリニアガイドにより、この動きがワークテーブルと切削工具に正確に伝達されます。

冷却システム: 冷却システムは、冷却液 (通常は水溶性油や切削液などの液体) を切削領域に供給することにより、加工中の温度を調整するように設計されています。このシステムは、切削工具とワークピースから発生する熱を低減し、工具の摩耗やワークピースの熱変形を防ぎます。さらに、クーラントは切削ゾーンから切りくずや破片を洗い流すのに役立ち、全体的な加工品質を向上させ、工具寿命を延ばします。

スピンドル : スピンドルには、ツール ホルダーが配置されるテーパー部分が含まれています。また、回転アセンブリと切削工具を取り付けるためのシャフトも含まれています。スピンドルは切削工具を所定の位置に保持し、動作中にその動きを制御します。

ツール ホルダー: ツール ホルダーは油圧を使用してスピンドルにクランプされ、ツールをクランプするように設計されています。

インターフェイス: CNC ミルのインターフェイスは通常、機械に取り付けられた画面と入力デバイス (キーボードやタッチスクリーンなど) で構成されます。このインターフェイスは機械を直接制御するために使用され、一部の基本的な CNC プログラミングもそれを通じて実行できますが、より複雑なプログラミングは通常オフラインで行われます。

CNC ミルのアドオン

CNC フライス盤の基本コンポーネントに加えて、高度な CNC フライス盤には、効率を大幅に向上させるさまざまな追加機器が組み込まれていることがよくあります。一般的なアドオンには次のようなものがあります。

自動工具交換装置 (ATC): 自動工具交換装置は、加工プロセス中にさまざまな切削工具を自動的に切り替える装置です。工具を交換するために機械を手動で停止する代わりに、ATC は工具ライブラリから適切な工具を選択し、必要に応じてスピンドルに取り付けます。これにより、加工プロセスが高速化され、ダウンタイムが短縮され、より複雑な操作を手動介入なしで効率的に完了できるようになります。

切りくず管理システム: 切断領域から切りくずや破片を効率的に除去するために、コンベアや送風機などの切りくず管理システムが追加されることがよくあります。これにより、作業エリアを清潔に保つことができ、CNC マシンを手動清掃のために頻繁に停止することなく継続的に稼働させることができるため、加工稼働時間が向上します。

ロボット アーム: ロボット アームは人間の腕の動きと機能を模倣し、原材料の積み込み、完成部品の取り外し、ワークピースの位置変更、治具や工具の交換など、さまざまな作業を自動化するために使用されます。ロボット アームを CNC 操作に統合することで、メーカーは反復的なタスクを自動化し、生産効率を向上させ、完全無人製造を可能にし、手動介入の必要性を減らすことができます。