CNC フライス加工は、最も広く使用されている自動サブトラクティブ製造技術の 1 つです。このプロセスでは、自動工具交換装置がさまざまなフライスをシームレスに切り替えて、ワークピースから材料を高精度に除去します。効率、精度、高品質の結果を達成するには、各タスクに適切なフライスを選択することが重要です。

この包括的なガイドでは、一般的なフライスカッターの主な機能、さまざまなタイプのフライス工具、フライス加工に使用される材料、フライス加工に最適なカッターを選択するための実践的なヒントについて説明します。

フライスカッターの詳細: 主な特長

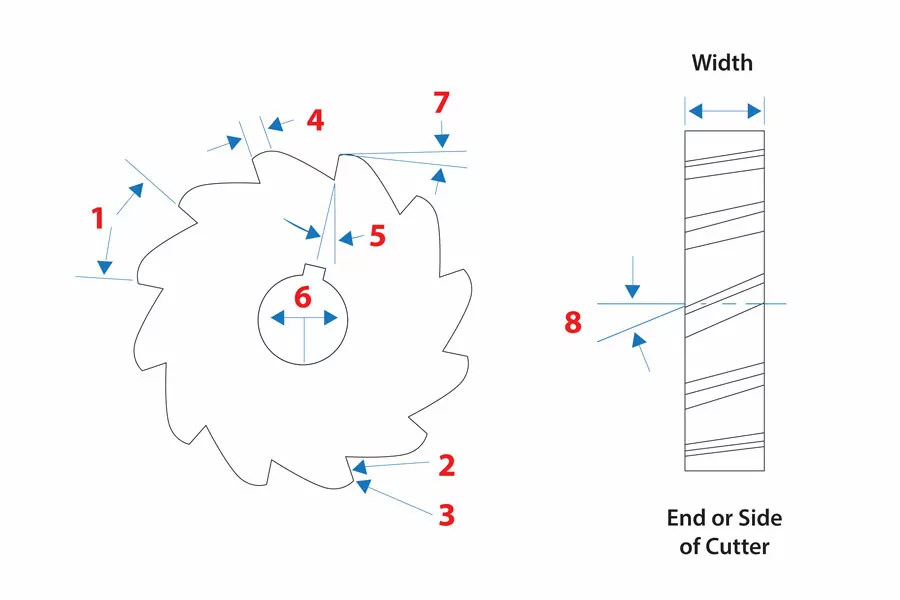

写真は標準的なフライスです。その構造を観察すると、ほとんどのフライスが同様の重要な機能を共有していることがわかります。

1.ピッチ:歯間の角度距離。歯の数によって決まります。ピッチが大きいほどカッターの歯が少なくなり、ピッチが小さいほどカッターの歯が多くなります。

2. 歯面: 歯面は切れ刃の前向きの面であり、切りくずを切削ゾーンから遠ざけ、スムーズな切削を助け、切りくずの蓄積を防ぎます。

3. 刃先: 材料を切断する各歯の角度のある部分。摩耗を最小限に抑え、工具寿命を延ばしながら材料を効率的に除去できるように設計されています。

4. ランド: ランドは、切削加工中に歯を支え、強化する刃先の後ろの平らな面です。

5. すくい角: すくい角は、歯面とカッターの中心線の間の角度です。この角度は切りくず形成と切削効率に重要な役割を果たします。

6. 穴の直径: 中央の穴の直径。これにより、カッターの取り付けに必要なアーバーまたはスピンドルのサイズが決まります。

7. 一次逃げ角: 刃先におけるカッターの中心線に垂直な線から測定したランドの角度。この角度 (通常は 5 ~ 7 度) は、歯がワークピースにこすれるのを防ぎ、切りくずの排出に役立ちます。

8. スパイラルまたはヘリカル歯: これらの歯はヘリカル パターンに配置されており、通常は幅の広いカッター (3/4 インチ以上) で使用されます。特に断続面や凹凸のある材料において、よりスムーズな切削動作を実現し、切削抵抗を軽減し、表面仕上げを改善します。

フライスカッターにはどのような種類がありますか?

フライスカッターの一般的な機能について説明しました。このセクションでは、利用可能なさまざまなタイプについて説明します。フライスにはさまざまな形状、サイズ、デザインがあり、それぞれが特定の切断作業に適しています。プロジェクトに適切なカッターを選択するには、さまざまなタイプを理解することが重要です。概要を簡単に理解するために、以下の概要表を確認することから始めましょう。

| カテゴリ | ツールの種類 | 主な特長 | 使用法 |

| エンドミルカッター | スクエアエンドミル | 鋭い90度の切れ刃を備えたフラットエンド | プランジング、プロファイリング、スロット加工などの汎用フライス加工、特にポケットやスロットなどの角底フィーチャー |

| ボールエンドミル | 丸い刃先を備えた半球状の端 | 特に複雑な表面や曲面上での 3D 輪郭加工と細かい仕上げパス |

| コーナラジアスエンドミル | 角の応力を軽減するために丸みを帯びた刃先を備えたフラットエンド | 内部および外部パーツ エッジにフィレット エッジと小さな半径のトランジションを作成する |

| ラウンディングエンドミル | 丸みを帯びた刃先 | 丸みを帯びた外部エッジを機械加工し、バリ取りし、部品エッジの美観と安全性を向上させます。 |

| アンダーカットエンドミル | ネックが延長された球状または湾曲したカッティングヘッド | アンダーカット、溝、オーバーハング、または内壁の裏側の加工。凹んだ形状や届きにくい形状の複雑な部品に特に役立ちます |

| 正面フライス工具 | フェイスミル | 外周に沿って複数の交換可能な切削インサートを備えた大径カッター | 部品やワークピースの上部などの広くて平らな表面から材料を素早く除去します。 |

| 溝入れカッター | Tスロットカッター | T型カッティングヘッド | 治具、吊り金具用のT字溝の作成 |

| ウッドラフ (キー溝) カッター | 直線またはわずかに凹面の刃先を備えた小さな円盤状のカッター。 | ウッドラフキーのキー溝をカットします |

| スリッティングソーカッター | 細かい間隔で密に配置された薄い丸鋸刃 | 材料の精密なスリットや細い溝の切断。多くの場合、部品の分離や狭いスロットの切断のための金属加工に使用されます。 |

| フォームフライス | ギアフライスカッター | 特定の歯車の歯形に一致する歯を使用して設計されています | 平歯車、はすば歯車、かさ歯車の切断 |

| コンベックスフライス | 凸型(外側に湾曲した)切れ刃 | 凹型の溝または湾曲したプロファイルの作成 |

| 凹面フライス | 凹型(内側に湾曲した)切れ刃 | 凸状のプロファイルまたは丸みを帯びたエッジの作成 |

| ねじ切りフライスカッター | ねじ状の形状を持つ多刃切削工具 | 精密な内ねじ・外ねじの切断 |

| ハエカッター | ハエカッター | 回転アーバーに取り付けられた一点切削工具 | 軽切削フライス加工や試作で滑らかな仕上げを実現 |

次に、各タイプのフライスについて詳しく説明します。

エンドミルカッター

エンドミルカッターは多用途の工具であり、最も一般的に使用されるタイプのフライスカッターの 1 つです。ドリルのようなものですが、ドリルが軸方向にしか切れないのに対し、エンドミルは端と側面の両方に切れ刃があり軸方向と横方向の両方を切ることができます。

メーカーは通常、プランジ加工、溝加工、プロファイリング、穴あけ、 輪郭加工などのさまざまな加工作業にこれらを使用します。

▪ スクエア エンド ミル: フラット エンド ミルとも呼ばれ、鋭い 90 度の切れ刃を備えた平らな端を備えています。これらの工具は、プランジング、プロファイリング、溝加工などの汎用作業に最適で、特に角底のスロットやポケットを製造する場合に役立ちます。

▪ ボール エンド ミル: 先端が半球状で、刃先が丸くなっています。これらは、3D 輪郭加工、特に金型や金型などの複雑な形状や曲面の細かい仕上げパスに一般的に使用されます。

▪ コーナー ラジアス エンドミル: スクエア エンド ミルに似ていますが、切削コーナーに鋭い 90 度の角度ではなく丸みを帯びた半径が付いているのが特徴です。この設計は応力集中を防ぎ、コーナー欠けのリスクを軽減し、 工具寿命を延長するのに役立ちます。これらはフィレットエッジの作成に最適であり、 一般に両方の内部で小さな半径の遷移を生成するために使用されます。そして、 外側パーツのエッジ。

▪ ラウンディング エンド ミル: 刃先に沿って特定の半径をもつように設計されており、通常は部品の外側の丸いエッジを加工するために使用されます。バリ取りや部品エッジの安全性と美観を向上させるためによく使用されます。

▪ アンダーカット エンド ミル: ロリポップ カッターとしても知られ、ロリポップに似た球形または湾曲したカッティング ヘッドを備えて設計されています。拡張されたネックにより、アンダーカット、溝、オーバーハング、内壁の裏側などの加工など、標準のエンドミルでは到達できない深い領域やアクセスが困難な領域に到達することができます。

正面フライス工具

端面と側面の両方の切削を実行し、主に詳細な切削、輪郭加工、溝加工、または深い切削に使用されるエンドミル カッターとは異なり、 正面フライス工具は端面切削、 大きく平らな表面の加工に重点を置いています。フェースミルは水平に切断され、通常は直径が大きいため、広い表面積を効率的にカバーできます。多くの場合、 複数の交換可能なインサートを備えており(シェルミルなど)、広い表面の素早い荒加工が可能で、仕上げ用インサートを使用すると滑らかな仕上げが得られます。

溝入れカッター

スロッティングおよび溝入れカッターは、スロット、溝、 キー溝を切断するための特殊なツールであり、挿入されたコンポーネントに対応する機能を備えています。これらは通常、薄くて円盤状であるか、特殊な形状をしているため、狭くて正確な切断が可能です。

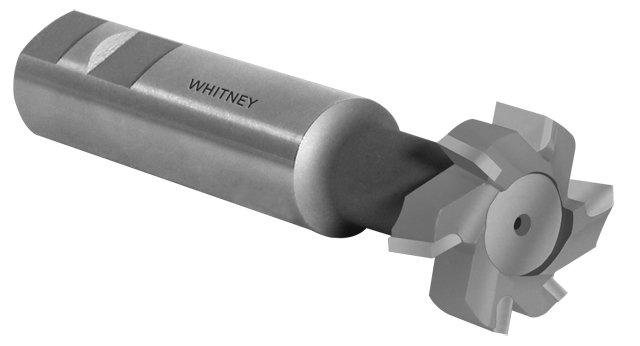

▪ T スロット カッター: 外径に対して垂直な歯が特徴で、T 字型スロットを切断するように特別に設計されています。これらのスロットは一般に、ボルト、固定具、または正確な取り付けと組み立てが必要なその他のコンポーネントをしっかりと保持するために使用されます。

▪ ウッドラフ カッター (キー溝カッター): キー溝を切断するために設計された小さな円盤状のカッターです。キー溝は、シャフトやギアなどの回転部品を接続する溝であり、滑りを防止し、確実にフィットします。

▪ スリッティング ソー カッター: 薄い刃が特徴のこれらのカッターは、正確なスリット、分割、または深くて狭い溝の切断によく使用されます。

フォームフライス

フォームフライスは特定のプロファイルで作られているため、1 回のパスで複雑な輪郭を正確に加工できます。歯車、ねじ、その他の複雑な部品の製造に効率的です。

▪ 歯車フライス: 平歯車 (真っすぐな歯)、はすば歯車 (角度のある歯)、かさ歯車 (円錐形の歯) など、さまざまな種類の歯車を製造するために使用されます。

▪ 凸面フライス: ワークピース上の外向きに湾曲した丸いプロファイル、通常は半円形または円弧形の輪郭を加工するのに最適です。

▪ 凹面フライス カッター: これらのカッターは、丸みを帯びた内向きの切れ刃を備えており、滑らかな凹面の輪郭や溝を作成できます。

▪ ねじ切りフライス: ねじ切りフライスは、ワークピースに雌ねじと雄ねじの両方を作成するために使用されます。タッピングなどの従来のねじ切り操作は、通常、ボール盤で実行されます。ただし、ねじ切り加工では、ねじの直径とピッチをより正確に制御できるため、さまざまな作業環境での安定性が向上し、制限が少なくなります。

ハエカッター

フライカッターとフェイスミルはどちらもワークピースの平面を加工しますが、設計と用途が異なります。フライカッターは通常、アーバーに取り付けられたシングルまたはダブルの切削ツールを備えており、より手頃な価格です。これらは、軽量フライス盤、試作機、および手動フライス盤に最適であり、低速での軽い切削で優れた表面仕上げを実現できますが、重切削や高速加工には適していません。

フライスに使用される材料

フライス工具はさまざまな材料から作られており、それぞれがさまざまな加工ニーズに適した明確な利点を提供します。フライスカッターの製造に使用される最も一般的な材料は次のとおりです。

ハイス鋼(HSS)

高速度鋼 (HSS) の名前は、モリブデン、タングステン、クロム、場合によってはバナジウムやコバルトなどの合金元素により、高い切削速度でも硬度と耐摩耗性を維持できることに由来しています。ただし、HSS は約 600 ~ 650°C で硬度が低下し始めるため、アルミニウム、鋼、プラスチックなどのより柔らかい材料の汎用フライス加工により適しています。これは、中程度の切削条件下で切れ味を維持する必要がある工具に一般的に使用され、メーカーは過熱を防止して工具寿命を延ばすためにクーラントを使用することがよくあります。コバルトを添加すると (5 ~ 8%)、得られる HSCO は耐熱性と硬度が向上し、より要求の厳しい用途に適したものになります。

超硬合金

超硬合金は、金属結合剤 (通常はコバルト) で結合された炭化タングステン (WC) 粒子で構成される複合材料です。炭化物は非常に高い硬度を提供し、バインダーは脆性を軽減するために靭性を追加します。この組み合わせにより、硬度が高く、耐摩耗性があり、最大 1000°C の切断温度に耐えることができる材料が得られます。

超硬合金は高速度鋼 (HSS) と比較して非常に硬く、より高い切削速度で優れた性能を発揮します。そのため、ステンレス鋼、鋳鉄、非鉄金属などの硬質材料の加工に一般的に使用されており、フライス工具、ドリル、インサートなどに広く使用されています。

セラミックス

セラミックフライスは超硬合金よりもさらに硬く、耐熱性に優れていますが、靭性は劣ります。これらは主に高速加工、乾式加工、および焼入れ鋼、鋳鉄、超合金などの硬くて耐熱性の材料の加工に使用されます。セラミック工具は脆いため、断続的な切削ではなく連続的な切削作業に最適です。

多結晶ダイヤモンド (PCD)

PCD はダイヤモンド粒子から作られており、入手可能な材料の中で最も硬いものの 1 つです。これにより、脆くなる傾向がありますが、優れた耐摩耗性が得られます。 PCD 工具は主に、アルミニウムや銅などの非鉄金属、炭素繊維やガラス繊維、プラスチックなどの複合材料の加工に使用されます。

ただし、高温でダイヤモンドが鋼中の炭素と化学反応を起こし、工具の早期破損につながる可能性があるため、PCD 工具は鋼の加工には適していません。さらに、PCD ツールは非常に高価です。

コーティング超硬

コーティングされた超硬工具は、窒化チタン (TiN)、炭窒化チタン (TiCN)、酸化アルミニウム (Al2O3)、窒化アルミニウムチタン (AlTiN) などの耐摩耗性材料の 1 つ以上の層でコーティングされた超硬合金ベースで構成されています。これらのコーティングにより、耐熱性、硬度が向上し、摩擦が軽減されるため、工具はより硬い材料をより高速かつより効率的に切断できるようになります。

適切なフライス工具を選択するにはどうすればよいですか?

前のセクションでは、さまざまなタイプのフライスとその独自の特性について説明しました。エンドミル、フェースミル、スロッティングカッター、フォームカッターなどのさまざまな工具は、荒加工から仕上げ、複雑な輪郭加工まで、さまざまな目的に使用できます。情報に基づいた意思決定を行うには、各カッターの特性が特定のフライス加工ニーズにどのように適合するかを理解することが重要です。簡単な概要については、前述のツール タイプの表を参照してください。

もちろん、実際のアプリケーションでは、特定のフライス加工要件を満たすために、速度、コスト、品質のバランスなど、追加の要素を考慮する必要があります。以下は、十分な情報に基づいた意思決定を行うための重要なヒントです。

1. 被削材の材質と加工要件を考慮する

▪ 被削材の材質: 作業している材質に基づいてフライスを選択します。ステンレス鋼、チタン、または硬化合金などのより硬い材料の場合は、優れた硬度と耐摩耗性を備えた超硬合金製の工具が必要になります。一方、アルミニウムや銅などの柔らかい材料は、高速度鋼 (HSS) カッターを使用すると効率的に加工でき、安価ですが摩耗が早くなります。

▪ 機械加工要件: 精度、表面仕上げ、生産効率など、プロジェクトの具体的なニーズを評価します。粗加工の場合は、大量の材料を迅速に除去するために、粗い歯のカッターを選択してください。精密な仕上げを行うには、より多くの歯とより細かい切削形状を備えたツールを使用すると、よりスムーズな結果が得られます。

2. 工作機械と加工条件の評価

▪ 工作機械の互換性: 工具の電力要件がフライス盤の電力容量内に収まることを確認してください。一般に、大きな工具はより多くの電力を必要としますが、より小さな工具は、より高い速度で効率的に切断できるように機械の最大回転速度に適合する必要があります。さらに、機械のスピンドルとクランプ システムが工具のサイズと設計を適切にサポートできることを確認してください。

▪ クランプと安定性: 機械のクランプ能力と治具の安定性を確認します。治具を適切にセットアップすると、振動が軽減され、切削中に工具がワークピースと一貫した係合を維持できるようになります。

3. 特定のカッターパラメータを決定する

▪ カッター直径: フライスカッターの直径は、速度と精度の両方にとって重要です。直径が大きいカッターは材料をより迅速に除去できますが、複雑な作業や狭いスペースには適さない場合があります。正面フライスの場合は、式 D = 1.5d を使用します。ここで、「d」はスピンドルの直径です。剛性の低いセットアップや小さな部品を扱う場合は、制御を維持したわみを減らすために、より小さな直径の工具が望ましいことがよくあります。

▪ 歯の数 (フルート): 歯の数は、切削の滑らかさと動力要件に影響します。荒加工には歯数が少ないほど適しており、仕上げ加工には歯数が多いほど適しています。ただし、歯数が多いと切りくず排出量が減少する可能性があるため、適切なクーラントと切り粉の除去を考慮する必要があります。

▪ 工具コーティング: 窒化チタン (TiN) や窒化アルミニウムチタン (AlTiN) などのコーティングは、特に研磨材を扱う場合や高速で作業する場合に、工具の耐摩耗性、耐熱性、寿命を延ばすことができます。コーティングされた工具は過酷な条件下でより優れた性能を発揮する傾向がありますが、初期費用が高額になるため、工具の寿命と作業要件とのバランスを考慮してください。

▪ カッターの形状: すくい角、刃先の傾斜、逃げ角などのパラメーターを考慮します。これらのパラメーターは、カッターとワークピースの材質、および加工条件と一致する必要があります。アルミニウムなどの柔らかい材料には急なすくい角が理想的ですが、スチールなどの硬い材料では切削の安定性を高めるために浅い角度が必要な場合があります。

▪ ツール ブレードの選択: 荒加工では、プレス ブレードの方がコスト効率が高くなります。仕上げの場合、研削ブレードを使用すると、寸法精度が向上し、表面がより滑らかになります。パフォーマンスを最適化するために、ブレードのタイプが加工タスクに一致していることを常に確認してください。

4. 経済性と実現可能性を考慮する

最後に、フライスを選択する際は、コスト、工具寿命、交換頻度のバランスを考慮してください。輸入されたカッターはより優れた性能と長寿命を提供する可能性がありますが、小規模なプロジェクトやそれほど要求の厳しい作業では国産ツールの方がコスト効率が高い可能性があります。場合によっては、特に大規模な運用の場合、より高性能のツールを選択すると、ダウンタイムと交換コストが削減され、長期的に大幅な節約につながる可能性があります。

結論

フライス工具は、多彩なフライス加工を実現し、多様な形状の製品を作成する上で重要な役割を果たします。種類が豊富なので、さまざまな切断作業に適応できます。適切なツールの選択がまだわからない場合は、専門家に相談して専門的なアドバイスを受けることをお勧めします。

Chiggo では、専門エンジニアがお客様のプロジェクトに最適なフライスカッターの選択をお手伝いいたします。また、CNC 加工サービス、3D プリンティング、ラピッド プロトタイピングなどを含む、お客様のあらゆるニーズを満たすカスタマイズされた製造サービスと包括的な製造ソリューションも提供します。ファイルをアップロードして始めましょう!