剛性の弾性率と呼ばれることもあるせん断弾性率は、せん断力にさらされたときに材料がどれほど硬くなるかを測定する基本的な材料特性です。日常的には、ある部分が別の部分に平行にスライドすると、変化を形作る物質がどれほど耐性があるかを説明します。この記事では、せん断弾性率、それがどのように計算されているか、それが他の弾性係数とどのように比較されるかを、それを明確にするための実際のエンジニアリングの例を説明します。

せん断弾性率とは何ですか?

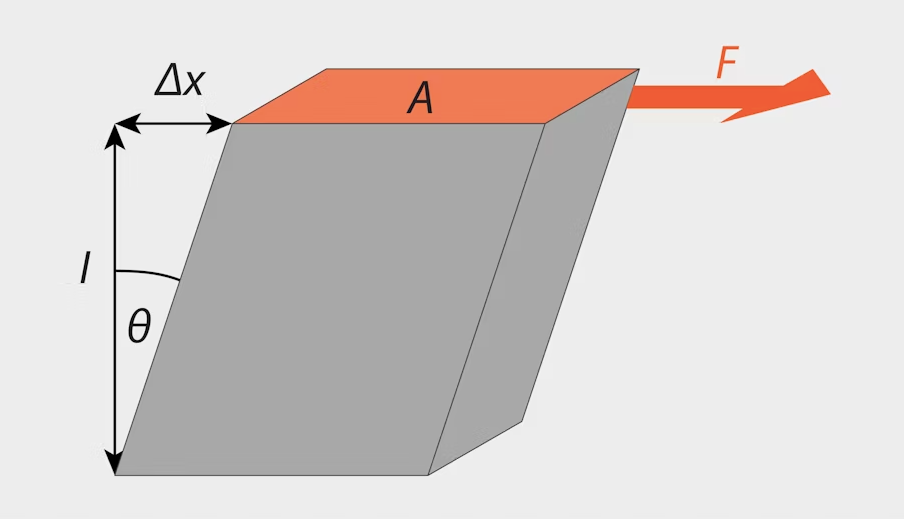

図では、ブロックは下部に固定され、力Fは上面に平行に適用されます。この力は水平変位Δxを引き起こし、ブロックは斜めの形状に変形します。傾斜角θは、形状がどれだけ歪んでいるかを記述するせん断ひずみ(γ)を表します。

せん断応力(τ)は、力が作用する表面積Aで分割された適用力です。

τ= f / a

せん断ひずみ(γ)は、ブロックの高さに対する水平変位の比率です。

γ=Δx / L(小角の場合、ラジアンのθ≈γ)

μまたはSで示されることもあるせん断弾性率(g)は、このタイプの歪みに対する材料の耐性がどれほど耐性であるかを測定します。せん断ストレスとせん断ひずみの比として定義されます。

g =τ /γ=(f / a) /(Δx / l)=(f・l) /(a・Δx)

SIシステムでは、せん断弾性率の単位はPascal(PA)であり、1平方メートルあたり1つのニュートン(n/m²)に等しい。 Pascalは非常に小さなユニットであるため、固体材料のせん断弾性率は通常非常に大きいです。このため、エンジニアと科学者は通常、Gigapascals(GPA)でGを発現します。ここで、1 GPA = 10〜Paです。

せん断弾性率

以下の表は、一般的な材料の典型的なせん断弾性率を示しています。

| 材料 | せん断弾性率(GPA) |

| アルミニウム | 26–27 |

| 真鍮 | 35–41 |

| 炭素鋼 | 79–82 |

| 銅 | 44–48 |

| 鉛 | 5–6 |

| ステンレス鋼 | 74–79 |

| 錫 | 〜18 |

| チタン(純粋) | 41–45 |

| コンクリート | 8–12 |

| ガラス(ソーダ - ライム) | 26–30 |

| ウッド(ダグラスファー) | 0.6–1.2 |

| ナイロン(未熟練) | 0.7–1.1 |

| ポリカーボネート | 0.8–0.9 |

| ポリエチレン | 0.1–0.3 |

| ゴム | 0.0003–0.001 |

| ダイヤモンド | 480–520 |

これらの数字は、剛性がどれだけ異なる材料が異なるかを示しています。金属は、数十のギガパスカルにせん断弾性率を持っている傾向があります。セラミックとガラスは同様の範囲にありますが、コンクリートはやや低いです。プラスチックには通常、約1 GPA以下があります。さらに柔らかいのはゴムとエラストマーであり、せん断弾性率はメガパスカルの範囲にのみです。最上部では、ダイヤモンドは何百人ものギガパスカルに到達し、最も硬い既知の材料の1つです。

高せん断弾性率を持つ材料は、変形またはねじれを強く抵抗します。これが、橋、建物、航空機のフレームなどの構造に鋼とチタンの合金が不可欠である理由です。それらの剛性は、梁とファスナーが重い負荷の下で曲げたりせん断したりしないようにします。ガラスとセラミックは、脆弱ですが、比較的高い弾性率を持っていることからも恩恵を受けます。レンズや半導体ウェーハなどのアプリケーションで正確な形状を維持するのに役立ちます。非常に高いせん断弾性率を持つダイヤモンドは、大きな力の下でもほとんど弾性ひずみを受けません。これが、ダイヤモンド切削工具が鋭いままである理由です。

一方、柔軟性が利点である場合、低せん断弾性率を持つ材料が選択されます。ゴムやその他のエラストマーは、振動ダンパー、アザラシ、および地震ベースのアイソレーターに使用されます。これにより、柔らかさが簡単にせん断し、エネルギーを吸収できるためです。ポリエチレンやナイロンなどのポリマーは、柔軟性と強度のバランスをとっています。そのため、軽量構造と衝撃耐性部品で広く使用されています。木材のような天然素材でさえ、強い方向性の違いを示しています。穀物全体で、そのせん断弾性率はそれに沿ってはるかに低く、ビルダーはせん断力の下での分割を避けるためにこれを説明する必要があります。

せん断弾性量計算

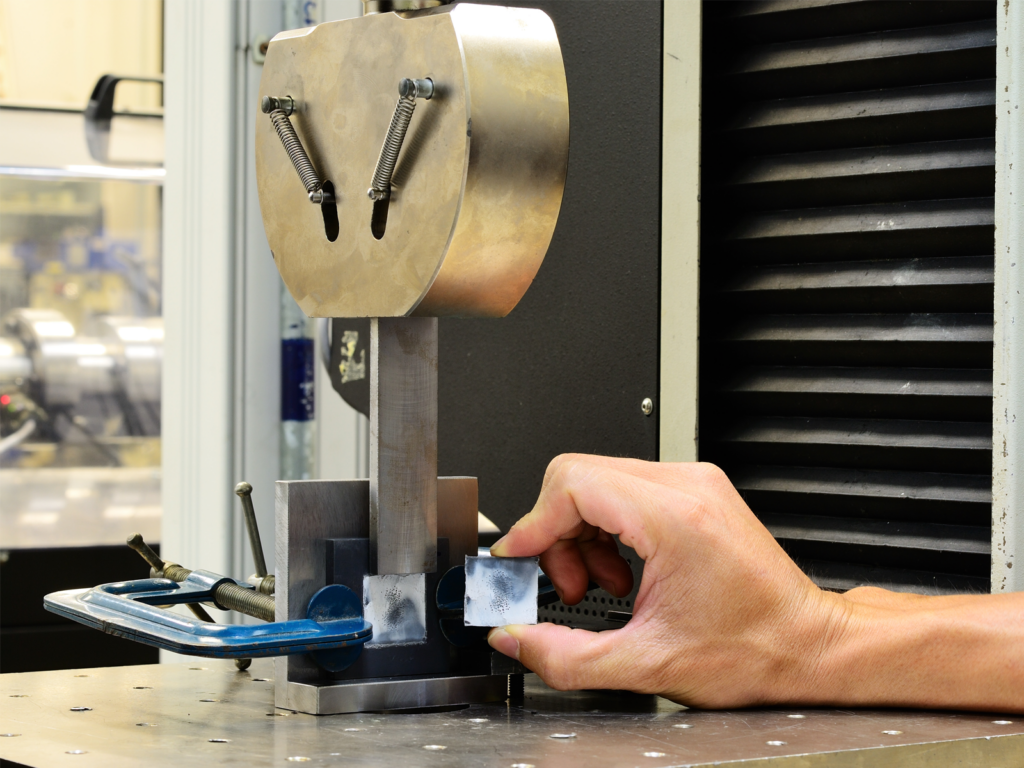

さまざまな試験方法を使用してせん断弾性gを決定することができ、選択は材料と静的値または動的値が必要かどうかに依存します。金属およびその他の等方性固体の場合、一般的なアプローチは、ロッドまたは薄壁のチューブでの静的ねじれテストです。ねじれの角度と適用トルクの勾配により、Gが与えられます。ASTME143は、構造材料の室温手順を指定します。

動的測定のために、ねじれ振り子を使用できます。標本質量システムの振動期間を測定し、(複雑な)せん断弾性率に関連付けます。 ASTM D2236は、プラスチックのこのアプローチを説明するレガシー基準です。

繊維強化複合材料の場合、ASTM D5379(IOSIPESCU)やASTM D7078(V-Notched Rail Shear)などのVノッチングメソッドで面内せん断弾性率が得られます。 ASTM D4255(レールせん断)は、ポリマーマトリックス複合材料にも広く使用されています。

ASTM A938は、ねじれ性能(延性など)を評価することを目的とした金属ワイヤのねじれテストであることに注意してください。 Gを決定するための標準的な方法ではありません。

Gが直接測定されず、他のデータから計算される場合があります。等方性材料の場合ヤングモジュラスeポアソンの比率ν、

せん断弾性率対ヤング率とバルク弾性率

これらの3つの定数は、伸縮、せん断、絞り、固体が変形に抵抗する主な方法を捉えています。ヤングモジュラス(E)単一の軸に沿って張力または圧縮下の剛性を測定します。せん断弾性率(g)材料の層が互いに滑り落ちるときの形状変化に対する抵抗について説明します。バルクモジュラス(k)材料が均一な圧力下での体積の変化に強く抵抗することを特徴づけます。

多くの等方性、線形弾性固体の場合、3つはポアソンの比率(ν)によってリンクされています。

e = 2g(1 +ν)= 3k(1 - 2ν)

この関係は広く使用されていますが、木材や複合材料などの異方性材料、または時間と温度の影響が重要なポリマーやゴムなどの粘弾性材料には適用されません。

典型的な値はその違いを示しています。鋼の場合、E≈210gpaおよびν≈0.30、G≈81gpaおよびk≈170gpaを与えます。 E(〜70 GPA)が低いアルミニウムは、20S中期GPA範囲にせん断弾性率を持っています。対照的に、ゴムはほぼ非圧縮性です(ν→0.5):kは非常に大きくなり、EとGは小さくなります。

実際には、エンジニアは使用しますeバーやビームがどれほど硬直しているかを知る必要があるときは、緊張、圧縮、または曲げにかかっています。gねじれ、せん断、またはシャフト、接着層、または薄いウェブなどの面内歪みが重要な場合に選択されます。k圧力がボリュームの変化を引き起こす場合に関連します。これは、流体システム、音響、または高圧容器で特に重要です。

せん断弾性率のアプリケーション

せん断弾性率の役割は、実用的なエンジニアリングの例を通じて最もよく理解されています。

市民および構造設計では、材料はしばしばせん断力に直面しています。超高層ビルを押すと、フレームにせん断が誘発され、橋に荷重がかかってビーム断面内にせん断を引き起こします。エンジニアは、過度の変形や故障を防ぐために、十分なせん断剛性のある材料に依存しています。

古典的なケースは、背の高い建物での構造鋼の使用です。スチールには高いせん断弾性率(〜75〜80 GPA)があり、形状の変化に対して非常に硬直しています。高層ビルは、ヤング率と、せん断ストレスやねじれ応力を生成する風や地震などの横荷重を伴う垂直荷重に耐える必要があります。スチールの高いGは、建物が揺れたりねじれたりするのに役立ち、安定しています。

コンクリートビームもポイントを示しています。プレーンコンクリートには中程度のせん断弾性率(〜21 gpa)がありますが、脆いため、引張強度だけでなくせん断能力を改善し、脆性せん断障害を防ぐためにも鋼の補強が追加されます。ブリッジは同様に機能します:移動車両の下で、ビームセクションはせん断を経験します。高いせん断弾性率は、レイヤー間を滑るのではなく、主に曲げによって橋をそらすことを保証します。ゴムで作られた橋を想像してみてください。非常に低いGでは、負荷の下でひどく歪むでしょう。

興味深いことに、低せん断弾性率も有利です。地震ベース隔離システムは、建物の下で積層ゴムベアリングを使用します。ゴムの低いG(0.001–0.01 GPA)により、地震中にベースがせん断し、上記の構造から地下動きを分離します。ゴムがせん断変形を吸収するため、建物はより穏やかに地震を乗り出します。これは、高せん断弾性率も低いか低いかは本質的に良くも悪くもないことを示しています。これは、設計が剛性か柔軟性を必要とするかによって異なります。