今日のペースの速い製造環境では、プラスチック製のプロトタイピングは、アイデアを具体的でテスト可能な製品に変えるための不可欠なステップになりました。本格的な生産に取り組む前に、企業はプロトタイプに依存して設計意図を検証し、機能を評価し、後の生産段階での費用のかかる間違いのリスクを最小限に抑えます。多くの場合、よく実行されたプラスチックプロトタイプは、概念と商業的に実行可能な製品の間の重要な橋渡しとして機能します。

では、プラスチック製のプロトタイプをどのように作成しますか?スマートデザインの決定、適切な資料、適切なものが含まれています製造方法 - この記事では、すべて段階的に分類されます。

プラスチックプロトタイピングとは何ですか?

プラスチックプロトタイピングは、プラスチック材料を使用した製品の初期の物理モデルまたはサンプルを作成するプロセスです。これらのプロトタイプは、製造業者が本格的な生産前に製品のフォーム、適合、機能、美学をテストおよび改良するのに役立ちます。このプロセスにより、エンジニアリングチームは設計の概念を検証し、潜在的な問題を特定し、ユーザーのフィードバックを収集し、製品が製造準備ができており、市場のニーズに合わせていることを確認できます。

デザインの成熟度に応じて、プロトタイプは最終製品のように見える、機能する、または非常に似ている場合があります。しかし、プロトタイプを分類する唯一の方法ではありません。以下は、それらを分類するために使用される追加の一般的な用語です。

- 視覚/触覚プロトタイプ:機能や詳細な外観を考慮せずに、製品のサイズや形状などの基本的な機能を表示するために使用される予備バージョン。 FDMまたはSLA 3D印刷は、一般にこれらのプロトタイプを迅速かつ費用効果的に生成するために使用されます。

- 機能プロトタイプ:作業プロトタイプとしても知られており、最終製品のコア関数を複製するための主要な機能と資料が含まれています。フィット感、機械的性能、使いやすさのテストを可能にします。食品の安全性、明確さ、圧力抵抗などの特別な要件には、機械加工や鋳造などの方法が必要になることがよくあります。

- 高解像度のプロトタイプ:外観、機能、仕上げの最終製品に非常に似ている近いバージョン。利害関係者のプレゼンテーション、ユーザーテスト、マーケティング、またはプロダクション前の承認に最適です。 SLA、ポリジェット、または真空鋳造などの高決定的な技術が一般的に使用されています。

これらのプロトタイプがより洗練されると、複数のテスト段階を経て、生産の準備ができます。これらのテスト段階は、設計の完全性、パフォーマンス、製造可能性を検証するために重要です。

一般的に使用されるテストには3つのタイプがあります。

- エンジニアリング検証テスト(EVT)通常、プロトタイピングの初期段階で行われ、製品のコア関数が意図したとおりに機能するかどうかを確認します。このフェーズは、基本的な設計上の欠陥と潜在的な問題を特定し、さらなる設計改善のための貴重なフィードバックを提供することに焦点を当てています。

- 設計検証テスト(DVT)通常、初期設計の検証と最適化の後に実行されます。製品の機能を検証するだけでなく、その使いやすさ、信頼性、規制や基準のコンプライアンス、その他の側面を包括的にテストします。

- 生産検証テスト(PVT)製品設計がほぼ完成し、大量生産に近づいているときに実行されます。これは、パイロットの実行から本格的な製造への重要な移行です。 PVTは、生産ラインのセットアップ、製造プロセス、および機器のキャリブレーションの検証に焦点を当てています。これには、生産テスト、最初の記事検査(FAI)、および製品が一貫した品質で大規模に構築できることの確認が含まれます。

プラスチックプロトタイピングの一般的な方法

初期の概念検証からプロダクション前のテストまでの製品開発サイクルでは、多様な目標を達成するために違いのない手法が採用されています。迅速な反復を優先する方法もあれば、最終製品の品質とパフォーマンスを再現することを目指している方法もあります。プラスチックプロトタイピングでは、4つの広く使用されている製造方法が、独自の利点と汎用性に対して際立っています。

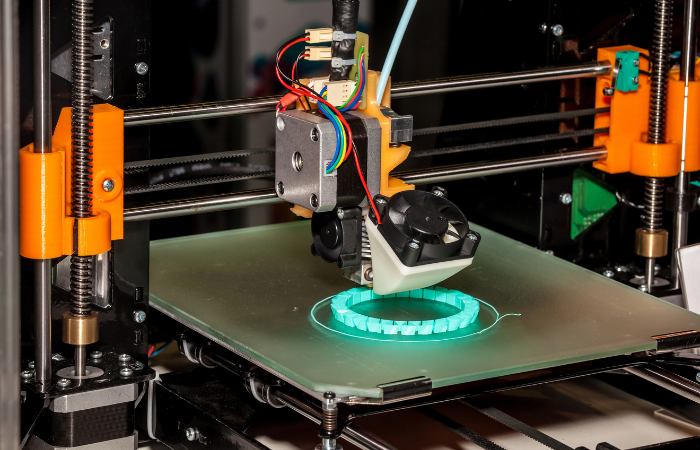

3D印刷

3D印刷、または積層造形は、デジタルモデルから層ごとに材料層を追加することにより、3次元オブジェクトを構築するさまざまな手法を含む傘の用語です。これらの手法は、迅速なプロトタイピングと複数の反復をサポートし、金型やカスタムツールを必要とせずに複雑なジオメトリを生成できます。以下は、プラスチックプロトタイプを製造するための最も一般的な方法の3つです。

- 融合堆積モデリング(FDM):初期段階の概念モデルと単純な機能プロトタイプに広く使用されている低コストの3D印刷方法。加熱されたノズルを介して、PLA、ABS、またはPETGなどの熱可塑性フィラメントを押し出し、層ごとに材料層を堆積させます。ただし、FDM部品には、目に見える層ラインがあり、構造の完全性が低下する可能性があります。

- ステレオリソグラフィ(SLA):UVレーザーを使用してVATで液体樹脂を硬化させ、高精度と優れた表面仕上げの部品を生成します。これにより、視覚モデル、高解像度のプロトタイプ、およびプレゼンテーショングレードのパーツに最大の選択肢となります。ただし、SLAは一般に特殊な樹脂と機器のために高価であり、その印刷された部品は通常、熱可塑性科学よりも脆いです。しばしば、完全な機械的強度を達成するには、後の硬化が必要です。

- 選択的レーザー焼結(SLS):強力なレーザーを使用して、ナイロンやTPUなどの粉末プラスチックを固体層に融合し、耐久性のある機能的なプロトタイプを生成します。印刷中に絡み合った粉末が部品を囲むため、サポート構造は必要ありません。複雑なジオメトリ、内部チャネル、囲まれた機能に適したSLSを適切に作成します。ただし、印刷された部品はしばしばわずかに粒子の粗い表面仕上げであり、より滑らかな外観のために後処理が必要になる場合があります。

真空鋳造

ウレタン鋳物としても知られる真空鋳造は、シリコン型とポリウレタン樹脂を使用して、高い表面の品質と細かい細部を備えたプラスチック部品を生産する低容量の製造方法です。このプロセスは、高品質の3Dプリントされたマスターモデルから始まります。これは、複雑なジオメトリと微妙な表面の特徴を複製できる柔軟なシリコン金型を作成するために使用されます。

この手法は、通常、設計が成熟し、一貫したプロトタイプの小さなバッチが必要な場合の後のプロトタイピング段階で使用されます。特に、機能的なプロトタイプ、プレゼンテーションモデル、およびケーシング、ハウジング、カバーなどのフィットチェックコンポーネントを作成するのに適しています。

特に、真空鋳造は、エンジニアリング検証テストのために10〜100ユニットを生産するための費用対効果の高いソリューションです。複数の同一の部品が必要な場合、特に短期レプリケーションの場合、3D印刷よりもユニットごとのコストが低いことがよくあります。さらに、シリコン型は金属型よりも安価ですが、寿命は限られており、通常は金型あたり20〜25部が生成されます。

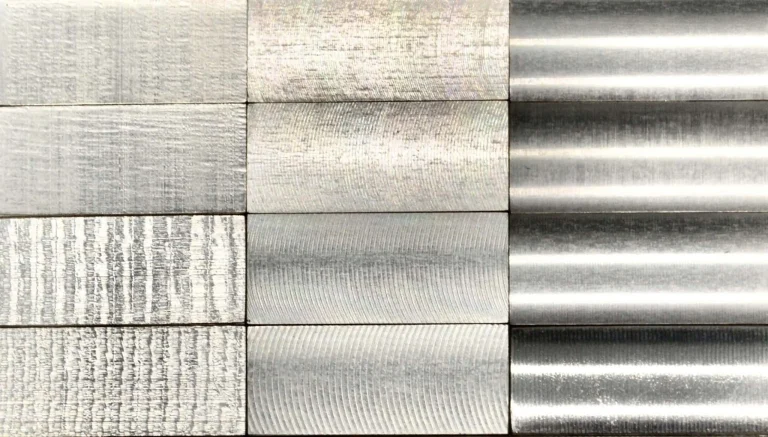

CNC加工

CNC加工プラスチックコンピューター制御の工作機械を使用して、固体ブロックから材料を除去します。このプロセスは、緊密な許容範囲をサポートし、優れた再現性を提供し、細かいスレッド、アンダーカット、その他の複雑な機能など、複雑なジオメトリの作成を可能にします。

CNC加工は、多くの場合、高精度と強度を必要とする中間から副次的な段階の機能プロトタイプに使用されます。信頼できるフィット感、フォーム、および機能テストのための均一な材料特性を提供します。これは、層間の弱点に苦しむ可能性のある3D印刷のようなものではありません。また、このプロセスにより、さまざまな材料を使用することもでき、特定のニーズに最適なオプションを選択できる柔軟性が得られます。利用可能なサービスには、製粉、ターニング、ギアホブが含まれます。

射出成形

射出成形は通常、プロトタイピングの最初の選択肢ではありません。なぜなら、それは長い時間がかかり、より多くの費用がかかるからです。ただし、Chiggoは、PVT(生産前の最終テスト段階であるPVT用のスチール型)を迅速かつ費用対効果的に生成できます。T1サンプル(生産ツールから生産された最初の部品)は10日間速く利用可能です。

さらに、100個以上のプラスチックプロトタイプを生産する場合、標準の金型ベースを備えたアルミニウムまたは3Dプリントされた金型を使用したクイックターンメソッドは、品質を犠牲にすることなく時間とコストの両方を削減できますが、通常は低精度を提供し、スチール型ほど耐久性がありません。

プラスチックプロトタイプ用の一般的な材料

集合的に、4つのプラスチックプロトタイピング方法は、幅広いプラスチック樹脂材料をサポートしています。ただし、以下の表に示すように、各メソッドがサポートするものには違いがあります。

| 材料 | 3D印刷 | 真空鋳造 | CNC加工 | 射出成形 |

| 腹筋 | 良い | 良い | 素晴らしい | 素晴らしい |

| ポリカーボネート(PC) | 公平 | 良い | 良い | 素晴らしい |

| ポリプロピレン(PP) | 公平 | 公平 | 公平 | 素晴らしい |

| ナイロン | 素晴らしい | 良い | 良い | 良い |

| アクリル(PMMA) | 良い | 素晴らしい | 公平 | 良い |

| ポリエチレン(PE) | 貧しい | 公平 | 公平 | 素晴らしい |

| ポリラトン酸(PLA) | 素晴らしい | 公平 | 公平 | 公平 |

| 熱可塑性ポリウレタン(TPU) | 良い | 良い | 貧しい | 良い |

| ポリエーテルエーテルケトン(ピーク) | 良い | 貧しい | 素晴らしい | 素晴らしい |

| 酢酸(POM) | 公平 | 良い | 素晴らしい | 素晴らしい |

| ポリエチレンテレフタレート(PET) | 良い | 公平 | 良い | 素晴らしい |

| 塩化ポリビニル(PVC) | 公平 | 良い | 公平 | 素晴らしい |

それを覚えておいてください:

1.真空鋳造定格は、ベースポリマーの直接鋳造ではなく、類似のPU樹脂の実現可能性を反映しています。

2。3D印刷評価は、各材料の最も成熟した費用対効果の高い添加物プロセスに基づいています。

- FDM/FFF:ABS、PLA、PETG、TPUに適しています(低温から中温プラスチック)。それは、高い収縮pp/peと闘っています。高温マシンはピークを印刷できますが、厳しいプロセス制御が必要です。

- SLS/MJF:ナイロンPA11/PA12とその複合材料は優れています。専用のPPパウダーは公正です。 PE、PVC、TPUはニッチまたは実験的なままです。

- SLA/DLP:アクリルのような、ABSのように、PPを印刷し、優れた明瞭さと表面仕上げを備えたフォトポリマーのようなPPですが、機械的特性はネイティブプラスチックの後ろに遅れています。 POMやPeekなどの半結晶工学プラスチックには適していません。

3.同じ素材は、メソッドに応じて異なる動作をすることができます。たとえば、CNCによって作成されたABS部分は、構造的な違いのために注入型の強度または仕上げと一致しない場合があります。

4.材料の選択と製造方法を常に現在のテストフェーズとパフォーマンスの目標に合わせてください。

プラスチック製のプロトタイプを作成するための段階的なガイド

次に、プラスチックのプロトタイプを構築する方法を段階的に説明し、途中で重要な考慮事項を強調します。

ステップ1:必要なプロトタイプのタイプを明確にします

技術的なプロセスに入る前に、プロトタイプの目的と意図を特定することが重要です。アプリケーションは、どのタイプのプロトタイプが最も適しているかを決定します。

- 初期のアイデア段階にいて、機能を心配することなく、製品のフォーム、サイズ、または人間工学を探求または提示する必要がある場合は、概念モデルが適切です。

- 目標が機械的動作をテストしたり、部品の相互作用を評価したり、ユーザーエクスペリエンスをシミュレートすることである場合、機能的なプロトタイプが正しい選択です。

- 視覚的検証、利害関係者のプレゼンテーション、またはマーケティング資料のために、高解像度のプロトタイプは、必要な洗練された外観と正確性を提供します。

- 大量生産の準備をしており、材料、製造可能性、業界基準の遵守を検証する必要がある場合、生産レベルのプロトタイプは準備に役立ちます。

ステップ2:CADモデルを準備します

必要なプロトタイプのタイプを明確にしたら、2番目のステップは、プロトタイプのデジタル青写真として機能するCAD(コンピューター支援設計)モデルを作成することです。 CADモデルは、部品のジオメトリ、寸法、およびアセンブリインターフェイスを定義します。明確で適切に準備されたCADファイルは、あいまいさを減らし、生産エラーを最小限に抑え、プロトタイピングプロセスを加速できます。

製造可能性を確保するために、以下のポイントに従うことができます。

- 特に可動部品やインターフェイスの重要な寸法と公差を定義します。

- 製品がマルチコンポーネントの場合は、アセンブリ関係を含めます。

- 成形技術の使用を計画している場合は、ドラフトの角度、壁の厚さ、アンダーカットを検討してください。

- 必要に応じて2D図面を準備して、3Dモデルでは明らかではない可能性のある重要な仕様を強調します。

ステップ3:適切なプロトタイピング方法を選択します

設計が完成したら、タイムライン、予算、材料のニーズ、パフォーマンス要件に合ったプロトタイピング方法を選択します。それぞれの方法は、独自の強みとトレードオフを提供します。一部の方法は急速な反復を支持しますが、他の方法は機能テストまたは生産の検証に優れています。以下の表は、あなたが決定するのに役立つさまざまな開発段階のコスト、リードタイム、および適合性に基づいて、4つの一般的なプロトタイピング方法を比較しています。

| アイテム | 3D印刷 | 真空鋳造 | CNC加工 | 射出成形 |

| ツーリングコスト | n/a | 低い | n/a | 高い |

| 単位コスト | 適度 | 高い | 高い | 低い |

| 数量 | 1-50 | 5-100 | 1-50 | 100以上 |

| リードタイム | 数時間から数日 | 1〜2週間 | 3〜7日 | 2週間以上 |

| プラスチック材料オプション | 適度 | 良い | 良い | 素晴らしい |

| 初期段階のプロトタイプ | 素晴らしい | 適度 | 良い | 貧しい |

| 美的 | 良い | 素晴らしい | 良い | 素晴らしい |

| プロトタイプを形成し、適合します | 適度 | 良い | 良い | 素晴らしい |

| 機能プロトタイプ | 適度 | 良い | 素晴らしい | 素晴らしい |

チグゴでプラスチックのプロトタイプを作成します

プラスチックプロトタイピングは、設計を生産に橋渡しする重要なステップです。これは、デザインの問題を早期に特定し、リワークを最小限に抑え、高価なツーリングの変更を回避することでコストを削減するのに役立ちます。 Chiggoでは、単一のプロトタイプ、小規模なカスタマイズされた生産が必要な場合でも、本格的な製造に移行する準備ができている場合でも、カバーしています。経験豊富なエンジニアとデザイナーは、デザインを最適化し、スムーズに製造できるようにするために、お客様と緊密に協力しています。さらに、最低注文要件はありません。考えを考えていますか?今日お問い合わせくださいそして、それを生き返らせましょう!