研磨ブラストは、で広く使用されている費用対効果の高い表面仕上げ技術です製造プロセス。これには、砂、ガラスビーズ、酸化アルミニウム、鉄のショット/グリットなどのさまざまな種類の媒体を推進し、3Dプリントまたはカスタム機械加工部品の表面を滑らか、清掃、または仕上げます。

この記事では、最も一般的なメディアブラスト方法の1つであるビーズブラストに焦点を当てています。ビーズブラストが何であるか、それがどのように機能するか、その長所と短所、実用的なヒントなどを学びます。

ビーズブラストとは何ですか?

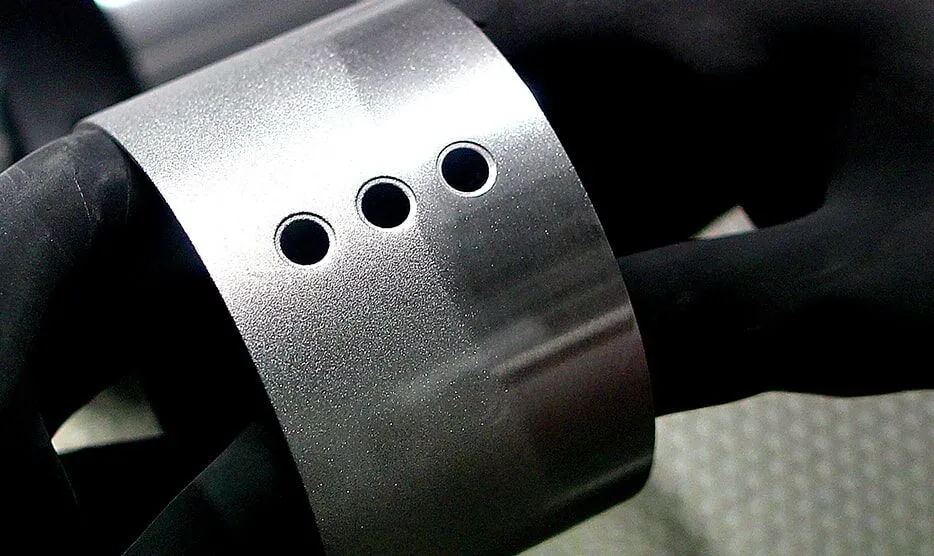

ビーズブラストは、小さな球状研磨剤(最も一般的にはガラスまたはセラミックビーズ)が表面に対して高圧で推進されるプロセスです。塗料や錆の厚い層を迅速に除去して粗い仕上げを残す、ジャグ付きまたは角張ったメディアを使用する、より積極的な研磨ブラスト法とは異なり、ビーズブラストは通常、滑らかで均一なサテンのマットな外観を最小限に除去または表面損傷します。

ビーズブラストはどのように機能しますか?

ビーズブラストは、他の研磨ブラスト技術と同様に機能します。チグゴビーズがカスタムパーツを爆破する方法は次のとおりです。

- 準備:すべての汚染物質を排除するために、脱脂、錆の除去、および事前洗浄から始めます。次に、適切なビーズメディアを選択し、爆破パラメーター(圧力、ノズルへのノズル、アングル)をパーツの素材と仕上げに設定します。

- セットアップ:部品を爆風チャンバーに置き、しっかりと密封し、必要な圧力に合わせてチャンバーを持ち上げます。

- ブラスト:ノズルにビーズを供給します。加圧された空気は、それらを表面に対して加速してきれいにしたり仕上げたりします。

- 洗浄後:爆破が完了したら、圧縮空気、柔らかいブラシ、または超音波クリーナーを使用して、残りのビーズと残留物を片付けます。

ビーズブラスト仕上げに使用されるツール

最良の結果を達成するには、最も効果的なツールを使用することが重要です。それでは、最高品質の成果を達成するために必要なツールを見てみましょう。

ビーズブラストメディア

ビーズブラストメディアはプロセスの中核であり、ガラスビーズは最も一般的なタイプです。鉛フリーのソーダライムグラスから作られたこれらは、化学的に不活性であり、遊離シリカを含まないため、環境に優しく使用しても安全です。適切に使用すると、これらのビーズは最大20〜30回再利用できます。彼らは衝撃に変色をしないため、ガラスビーズは材料のベース色を維持するのに役立ちます。さらに、#40–60、#60–100、#100–170、および#170–325が最も一般的なさまざまなメッシュサイズで利用できます。

穏やかで制御可能な衝撃により、ガラスビーズは、光の表面洗浄、半研磨、さらにはライトショットの覗き見に最適です。ただし、非常に丈夫な材料にはあまり適しておらず、塗料の準備や重い塗料や錆の除去のために表面をエッチングするのに効果が低いです。

スチールショットは、通常、高炭素または合金鋼で作られたもう1つの一般的な爆破メディアです。硬度は40HRCから62HRCまでの範囲で利用でき、数百から数千サイクルで非常に耐久性があり、再利用可能です。粒子サイズは一般に#16から#80メッシュの範囲です。

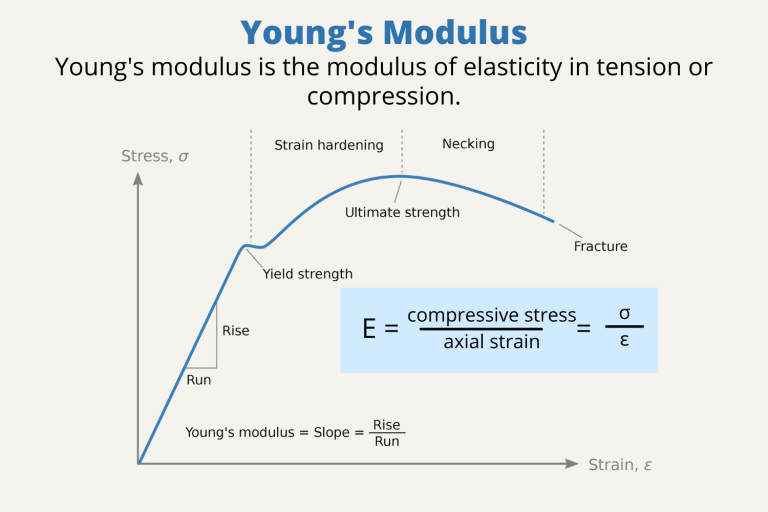

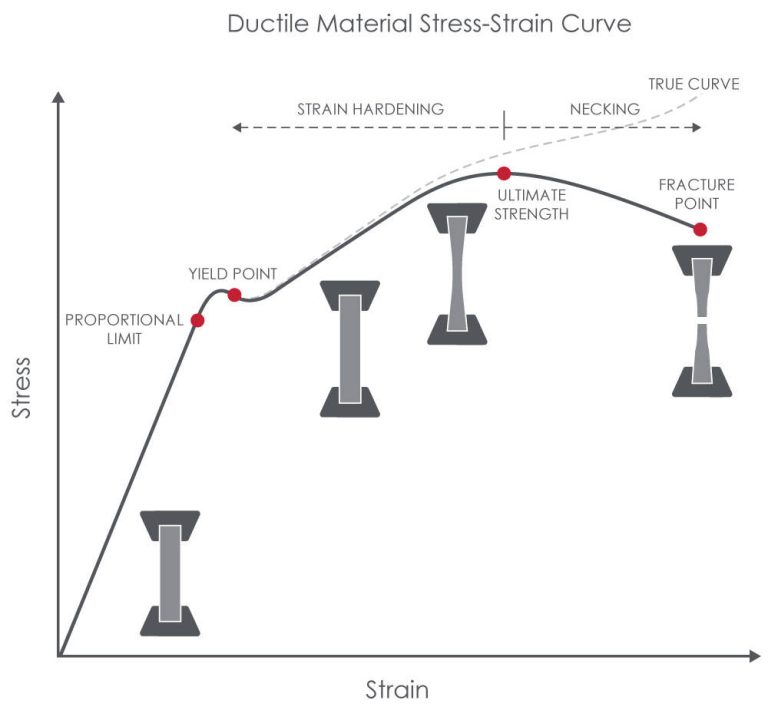

ヘビーデューティアプリケーションに最適なスチールショットは、鋼や鋳鉄などの工業部品や討論やプロファイルの表面に錆、スケール、および古いコーティングを迅速に除去するために最もよく使用されます。ショットピーニングに使用すると、金属表面に圧縮応力を誘発する可能性があります。金属の疲労を防ぐためにそれらを緩和し、強化します。

セラミックビーズは、通常、酸化アルミニウム(al₂o₃)、酸化ジルコニウム(zro₂)、または両方の焼結コンポジットで作られています。それらは化学的に不活性であり、化学攻撃に抵抗します。それらの硬さは、ガラスビーズとスチールショットの間にあり、50〜150サイクルで再利用できます。優れた球形で、それらは厳密に制御された表面仕上げを必要とするアプリケーションに適しています。

アクリル、ナイロン、ポリエステルなど、複数の種類のプラスチックブラストメディアがあります。それらは他のほとんどの研磨剤よりもはるかに優しいもので、非常に再利用可能で、軽量です。これにより、基質を引っ掻いたり変形させたりせずに、柔らかく脆い材料、繊細な部品の表面洗浄、非難、および前処理に適しています。

ビーズブラストキャビネット

ビーズブラストキャビネットは、爆破プロセスが行われる場所です(大部分または大量の部品の場合、これは多くの場合、専用の爆風部屋で発生します)。

機器を選択するときは、一貫したブラスト結果を提供し、オペレーターの安全性を保証する高品質のキャビネットを選択します。優れたビーズブラストキャビネットには、次の重要な機能を含める必要があります。

ビーズブラストキャビネットの場合、頑丈な構造が重要です。ヘビーゲージスチールは耐久性があり、時間の経過とともに激しい爆破圧力の下でもその強度を維持するため、素晴らしい選択です。同様に重要なのは、脚やフレームのいずれであっても、爆発中に生成された振動を減衰させながら、キャビネット、メディア、ワークピースの重量を運ぶ固体サポート構造です。サポートが不十分な場合、ぐらつき、摩耗の増加、安全上の危険につながる可能性があります。

- 効率的な換気を伴うシームレスなキャビネットシーリング

適切に設計されたキャビネットには、ほこり、破片、研磨剤が逃げるのを防ぐ気密シールが必要で、それによりオペレーターと周囲のワークスペースが保護されます。また、空中粒子を迅速に除去し、視聴ウィンドウを透明に保ち、ドアが開くたびに爆破を無効にする安全インターロックを組み込んだ堅牢な塵の収集と抽出システムを含める必要があります。

ブラストプロセスのリアルタイム監視には、明確でかなりの耐久性のある視聴ウィンドウが不可欠です。ただし、時間の経過とともに曇り、引っ掻き、または穴を開ける傾向があります。これを克服するには、透明度を維持するために、交換可能な保護フィルムを使用する必要があります。キャビネット内の適切な照明も重要です。照明は、ワークのすべての詳細を強調するのに十分な明るくなければなりませんが、まぶしさや影を避けるために戦略的に位置しています。

爆破手袋は通常、キャビネットに統合されます。それらは、爆破プロセス中に高速研磨媒体と鋭いエッジによって引き起こされる擦り傷からあなたの手を守ります。彼らはまた、爆破することによって生成される振動を減衰させ、長期使用よりも手の疲労を減らします。さらに、テクスチャードデザインは強力なグリップを提供し、コントロールと精度の両方を強化します。

ビーズブラストガン

ビーズブラスターガンは、画家にとって絵筆が不可欠であるように、もう1つの重要なコンポーネントです。アプリケーションに応じて、いくつかのタイプから選択できます。高効率とディープクリーニングのための圧力爆破銃、またはより軽い、より正確な作業のための吸引/重力供給銃。

どのタイプを選択しても、耐久性、オペレーターの快適性、安全性は重要な要件です。ビーズブラストガンは、手術モードと足操作モデルに操作モードによって分類されます。手術用の銃は、精密な作業には非常に貴重ですが、フット式の銃は、長時間の操作または両手を使用するためにワークを操作する必要があるタスクに適しています。

ビーズブラストのアプリケーション

機能アプリケーション

- のぞき - 金属が疲労に耐えるのを助け、ひび割れを防ぎます。

- deburring - 部品が切断または刻印された後、金属の粗いエッジまたは尾根を滑らかにします。

- 化粧品仕上げ - 表面の美学を改善するか、機械加工された部品から機械加工マークを削除します。

- 表面の準備 - 基質を効果的にクリーニングし、塗料の接着を促進する制御されたテクスチャを作成し、パウダーコーティングや塗装などの二次仕上げの表面を準備します。

- 研磨 - 一般的に鏡のような輝きではなくマット仕上げを生成しますが、このプロセスは、アルミニウム、ステンレス鋼、鋳鉄などの材料に効果的な微妙なポリッシュを提供します。

- 掃除と修復 - 金属表面から塗料、錆、スケール、およびその他の汚染物質を除去し、使用済み部品を改装するために準備するのに適しています。

産業アプリケーション

- 自動車:ビーズブラストは、新しい塗料のために車のボディパネルとフレームを準備します。

- 航空宇宙:エンジンケースは、極端な動作条件から保護する高性能コーティングのために爆破されます。

- 製造:レンチのようなツールは、グリップと外観を高める均一なマット仕上げのために爆破されます。

- エレクトロニクス:携帯電話のようなデバイス用の金属ケーシングは、望ましいテクスチャのために爆破されます。

- 医療製造:手術器具は、非反射性を達成し、手術室でのまぶしさを減らし、処置中の視覚的な明快さを高めるために爆破されます。

- 軍事&防衛:銃器の部品は掃除され、爆破で改装されます。

ビーズブラスト仕上げの長所と短所

その有用性と汎用性にもかかわらず、ビーズブラストにはいくつかの欠点があります。次に、プロジェクトに使用することの利点と短所を要約しましょう。

長所

- ラウンドメディアを使用して、部分寸法または形状に最小限の影響を与える薄い表面層のみを削除します。

- 鋭いプロファイルや埋め込まれたグリットのない均一なマット仕上げを生成します。

- ワークピースのベースカラーを変更せず、しばしば明るい仕上げになります。

- 多くのビーズブラストプロセスは、リサイクル可能なメディアを使用し、廃棄物を削減し、仕上げコストを削減しています。

- 他の多くの研磨剤よりも空中粉塵が少なくなり、職場の安全性が向上します。

- 攻撃的なメディアが部品を損傷する複雑な幾何学、小さな穴、薄い壁に最適です。

- コンポーネントの特定の領域の選択的なマスキングを可能にし、爆破プロセスに触れられないようにします。

短所

- より丈夫な材料を爆破するのに時間がかかり、重い錆や厚い塗料には効果がない場合があります。

- 多くの場合、手動操作、労働時間の増加とサイクル時間が必要です。

- 非常に厳しい許容範囲を必要とするアプリケーションには適していない場合があります。

- ガラスビーズは、強力なコーティングの接着に必要なアンカープロファイルを生成しない場合があります。

高品質のビーズブラスト仕上げのためのベストプラクティスのヒント

希望する表面仕上げを実現するために、考慮すべき実用的なヒントをいくつか紹介します。

ビーズブラスト前の徹底的な表面の準備

表面に残っている汚れやコーティングは、爆破メディアに干渉し、不均一な仕上げにつながります。たとえば、残留油やグリースにより、メディアが固執し、斑点が作成されたり、研磨剤が一部の領域に到達しないようにします。同様に、ブラスト中に基板に埋め込まれないように、ゆるい破片をスクラブまたは吹き飛ばします。

ビーズブラスト、特にガラスビーズのような細かいメディアを使用して、重い錆、ミルスケール、または厚い塗料を切断するのに効果的ではありません。部品に重い腐食または丈夫なコーティングが示されている場合は、ビーズブラストの前に、より積極的な方法または媒体(例えば、酸化アルミニウムグリット、ガーネット、またはサンドペーパーステップ)を使用して最初に除去します。

きつい表面の粗さのコールアウトは避けてください

ビーズブラストメディアがどれほど素晴らしいかに関係なく、プロセスは必然的に最終的な粗さに影響を与える小さな表面の不規則性を導入します。非常にタイトで達成します表面の粗さ要件は実際には困難な場合があります。ほとんどのアプリケーションでは、32μinra以下の表面粗さを指定することをお勧めします。

重要な機能についてマスキングノートを追加します

研磨剤にさらされるべきではない領域をマスクします。これには、ねじ穴またはシャフト、耐電子、洗練または高い耐性表面、シールエリアなどが含まれます。適切なマスキング材料を使用します。一般的な選択には、高強度テープ(ダクトテープ、ゴリラテープなど)、穴のゴムまたはシリコンプラグ、糸のキャップのネジ、または目的の爆風マスキングフィルムが含まれます。マスクが爆風の影響に耐えることができることを確認してください:厚いゴムまたはビニールテープはよく持ち上げられ、薄い塗料のマスキングテープは重い爆破下で引き裂かれる可能性があります。

繊細または精密な表面の場合は、穏やかな接着層(青い画家のテープなど)から始めて、その上に強いテープを塗ります。そうすれば、外側のテープを取り外すと、残留物を離れたり、下にある表面を持ち上げたりすることなく、きれいに剥がれます。

素材とメディアに従って爆発圧を設定します

より硬い金属または頑丈な洗浄にはより高い圧力が必要ですが、より柔らかい材料または細かい仕上げには低い圧力が必要です。たとえば、繊細なアルミニウムまたはプラスチック部品は30〜40psiで爆破することができますが、鋼からミルスケールを除去するには80+PSIが必要になる場合があります。まだジョブを効果的に完了させる最低の圧力の側では常に誤りを犯してください。

実際には、ビーズブラストプロセスは通常、アプリケーションに応じて30〜100psi(2〜7bar)の間で実行されます。細かいガラスビーズ仕上げは、穏やかなサテンマット仕上げを実現するために40〜60psiで行われます。ガイドラインとして、50psiは、ビーズを粉砕することなくきれいなポリッシュを手に入れるためのガラスビーズブラストの良い出発点です。より高い圧力(80〜100psi)は、より丈夫な媒体を使用したより積極的な爆破またはコーティングの剥離に使用されます。疑わしい場合は、希望する仕上げを達成するまで、低く開始し、圧力を徐々に上げます。

一貫した距離と正しい角度を維持します

ノズルを一貫したスタンドオフ距離に保ちます。これは、同様に6〜12インチ(15〜30 cm)です。ノズルを近くに保持しすぎて、爆風が小さな領域に集中し、表面を掘るか、表面を掘り下げることができます。遠すぎてメディアは有効性を失い、より軽い仕上げを与えます。

表面に対するノズル角も一定のままでなければなりません。角度の変動は、粗さや明るさに違いをもたらす可能性があります。ほとんどの高品質の仕上げには、ほぼ総節(90°)の角度が推奨されます。

メディアのクリーニングと交換

リサイクル可能なシステムでは、定期的にメディアをふるいにかけてほこりや壊れた粒子を除去します。多くのキャビネットには、このためのサイクロン分離器が組み込まれています。細かいほこりは、爆破の有効性を低下させるだけでなく、ワークピースに再び再配置する可能性があります。メディアを清潔に保つことで、すべての研磨粒子が有用な作業を行うことが保証されます。

研磨メディアが特定のポイントを過ぎて故障したら、新しいまたはフィルター処理されたメディアに交換または更新して、仕上げの品質と処理速度を維持します。

爆破メディア選択チャート

メディアの選択は、希望する仕上げを達成するために重要です。以下のブラストメディア選択チャートは、プロジェクトに最適なタイプを選択するのに役立つ一般ガイドとして提供されています。ただし、ブラスト圧力、ワークピースの硬度、メディアの形状、オペレーターの手法などの要因は、チャートが示すものを超えてメディアのパフォーマンスに影響を与える可能性があります。

| 特性 /メディア | ガラスビーズ | 鋼鉄 ショット | セラミックショット | 酸化アルミニウム | プラスチックメディア | ガーネット |

| クリーニング /削除 | ✔✔️ | ✔✔️ | ✔✔️ | ✔✔️ | ✔✔️ | ✔✔️ |

| のぞき | ✔✔️ | ✔✔️ | ✔✔️ | - | ✔✔️(光) | - |

| 表面エッチング | - | - | - | ✔✔️ | - | ✔✔️ |

| リサイクル性 /メディアライフ | ミディアム

(20〜30サイクル) | 非常に高い

(> 500サイクル) | high

(> 150サイクル) | Med-High

(50-100サイクル) | ミディアム

(20-40サイクル) | Med – High

(50〜80サイクル) |

| 材料除去の確率 | 非常に低い | 高い | 医療高 | 中くらい | 非常に低い | 中くらい |

| Mohsの硬度 | 5.5 | 6-7 | 7 | 9 | 2-3 | 7-8 |

| 典型的な爆風圧(psi) | 20-55 | 20-90 | 20-90 | 20-90 | 20-60 | 30-80 |

| メディアの形 | ⬤ | ⬤ | ⬤ | ▲ | ▲ | ▲ |

| ✔✔§=適切な;⬤ =球状;▲=角度 |

結論

ビーズブラストは、さまざまな材料でうまく機能し、幅広い製造プロセスをサポートする多目的な表面仕上げ技術です。費用対効果が高く、環境にやさしく、部分的に磨かれたサテンのような仕上げを達成するのに理想的です。

チグゴでは、包括的なものを提供しています表面仕上げサービス競争力のある価格で製品の品質と外観を向上させるため。今日お問い合わせください専門家のアドバイスや見積もりについては、次のプロジェクトを成功させましょう!

ビーズブラストフィニッシュFAQ

ビーズブラストとサンドブラストの違いは何ですか?

サンドブラストとビーズブラストは、どちらも研磨型ブラスト技術です。それらの選択は、材料と望ましい効果に依存します。それらの間の重要な違いは次のとおりです。

- 研磨性:サンドブラストはより研磨性で攻撃的で、錆や古い塗料の除去などの頑丈なクリーニングタスクに適しています。ビーズブラストは穏やかで、元の表面に損傷を与えません。

- 表面の品質:ビーズブラストは通常、サンドブラストと比較してより滑らかな仕上げになります。

- 材料適合性:サンドブラストは、より硬い表面に適しています。ビーズブラストは、アルミニウムやプラスチックなどの柔らかい材料や繊細な材料に適しています。

- 健康と環境への影響:サンドブラストは、シリカへの曝露により、より厳しい規制と制御措置が必要であるため、より大きな健康リスクをもたらします。

Glass Bead Blastingは安全ですか?

特に、シリカ砂を使用する研磨型ブラスト技術と比較すると、ガラスビーズブラストは一般に安全であると考えられています。ただし、Glass Bead Blastingはより安全な代替品ですが、オペレーターの保護を確保するために、個人用保護具(PPE)や適切な換気などの適切な安全対策が必要です。