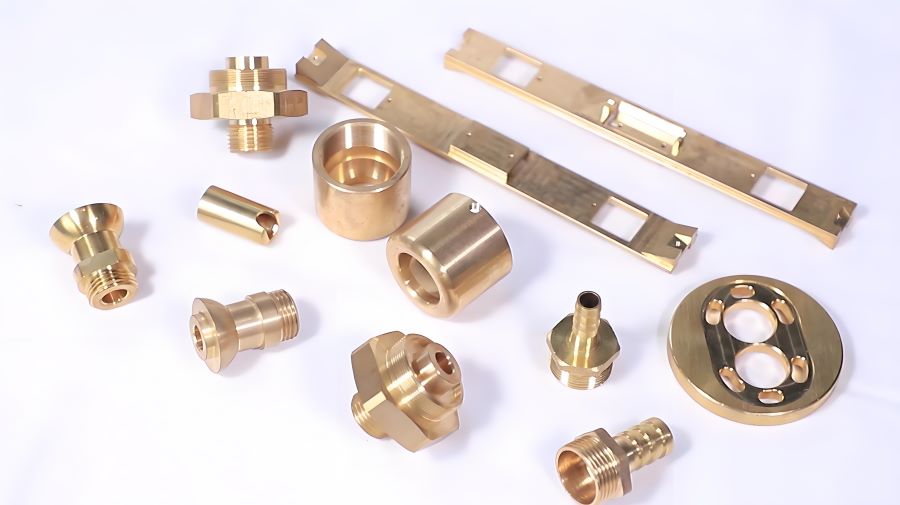

真鍮はです非鉄金属さまざまな目的でさまざまな業界で一般的に使用されています。複雑な電子コネクタや耐久性のある配管継手から高性能の自動車および航空宇宙コンポーネントまで、真鍮はほぼどこにでもあります。高精度で機械加工する能力は、製造業の最大の選択となります。

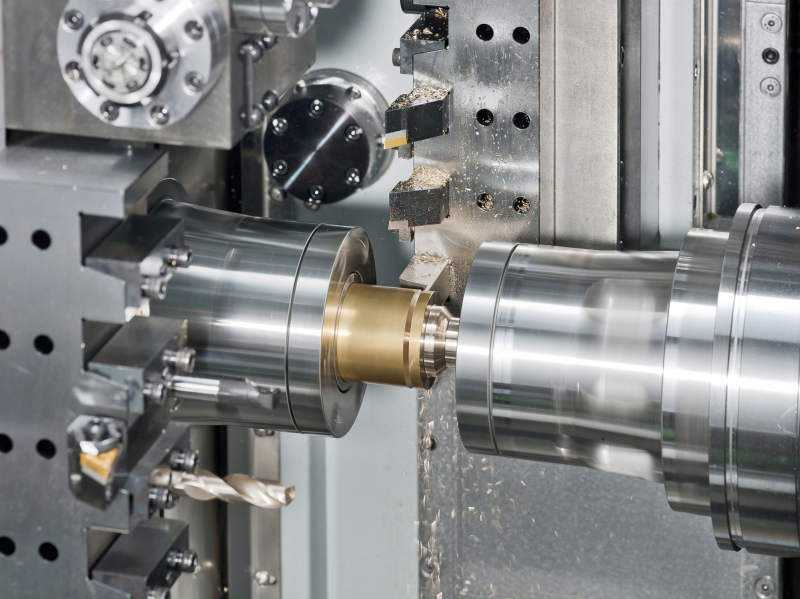

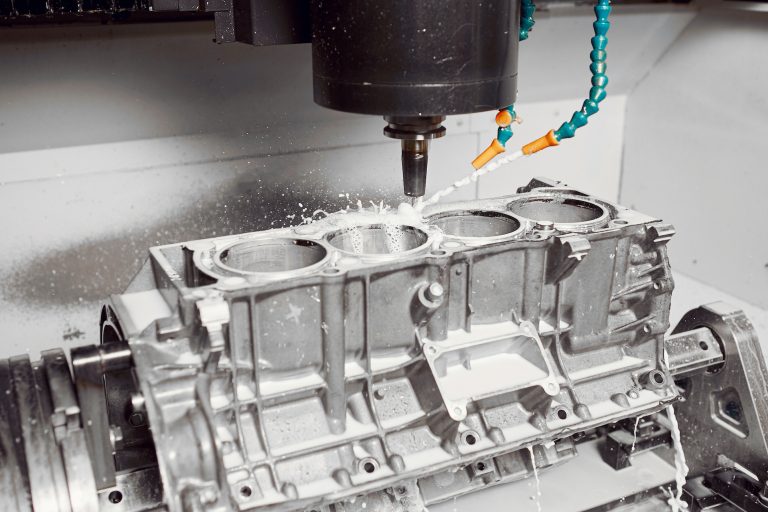

しかし、これらの複雑な真鍮の部分は、このような精度と一貫性でどのように生成されますか?答えは、CNCの機械加工にあります。これは、真鍮を顕著な精度と効率で形作る自動化されたプロセスです。

このCNC Machining Brass Guideでは、真鍮の特性、カスタムパーツのさまざまな真鍮グレード、利用可能な仕上げを調べ、優れた結果のプロセスを最適化する方法を調べます。

真鍮のCNC加工とは何ですか?

真鍮CNC加工は、コンピューター数値制御(CNC)マシンを使用して、材料を除去して真鍮のワークを正確にカット、形状、ドリルする規模の製造プロセスです。材料除去率(MRR)は、スピンドル速度、飼料速度、切削工具の選択などの要因に依存します。適切なパラメーターの選択と剛性固定具合により、CNC加工は±0.001 "のタイトな許容範囲を達成できます。

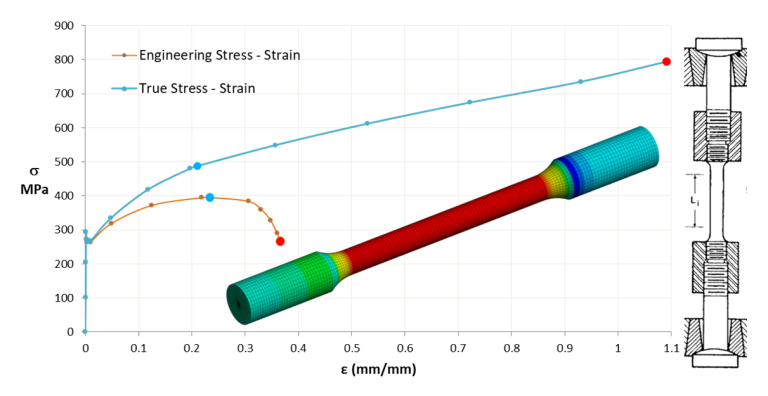

真鍮は銅と亜鉛の合金であり、最高の1つですCNC材料その高いため加工性と延性。また、良好な電気導電率と熱伝導率、良好な腐食抵抗、抗菌特性、および美的魅力があります。さらに、その機械的特性は、銅、亜鉛、およびスズ、鉛、またはアルミニウムなどの微量元素の割合を変更して、幅広い硬度と丈夫さを可能にすることで調整できます。

ブラスのどの特性がCNCの機械加工に適していますか?

次に、真鍮をCNCの機械加工に非常に適している重要なプロパティを詳細に見てみましょう。

高度に機密性があります

真鍮は、機械の最も簡単な金属の1つです。その比較的低い硬度と優れた延性は、切断力を低下させ、滑らかなチップ形成を可能にしますが、α+βデュアル相微細構造は自然にチップの破壊と避難を促進します。合金の高い熱伝導率は、切断ゾーンから熱を急速に放散し、ツールの寿命を延ばします。

C360などの自由な切断グレードでは、鉛または硫黄添加剤が摩擦係数をさらに低下させ、ツールの接着と摩耗を最小限に抑えます。一緒に、これらの特性により、鋼鉄やステンレス鋼に使用されるものよりもはるかに高い切削速度と飼料速度で真鍮を機械加工することができ、維持中により高い材料除去速度(MRR)を達成します表面仕上げ(RA)および寸法精度。

耐食性

真鍮は非鉄銅亜鉛合金であるため、鉄ベースの金属のような「さび」を生成しません。その腐食抵抗は、主に表面上の密な自然に形成された酸化物または炭酸層層に依存しており、水分と酸素を効果的にブロックし、下にある金属をさらなる腐食から保護します。

合金組成は腐食性能に大きな影響を及ぼします。アルミニウム真鍮(C687など)は、その表面に安定した酸化アルミニウム膜を形成し、海水やさまざまな化学環境で優れた耐性を提供します。逆に、亜鉛含有量が過度に高い真鍮は、塩化物や硫黄化合物を含む環境での脱zifisificationをより影響を受けやすく、局所的な多孔性と機械的強度の低下につながります。

閉鎖性

閉鎖性とは、亀裂なしに圧縮または形成中に変形する金属の能力です。銅含有量が高い真鍮は、銅の顔を中心の立方結晶構造を継承し、延性が優れています。低亜鉛の真鍮合金(亜鉛≤35%)は、深い描画、曲げ、および伸縮プロセス中に滑らかで亀裂のない形成を達成できます。ただし、亜鉛含有量が増加するにつれて、延性を犠牲にして合金の強度が向上します。さらに、冷静な作業により作業硬化が発生します。延性を回復し、さらに強化するために、アニーリングは通常、400〜650°Cの範囲で実行され、穀物構造を改良し、ストレスを緩和し、その後の形成プロセスがスムーズに進行するようにします。

強さと硬さ

真鍮ですが強さそして硬度しばしば見落とされているため、合金化することで正確に制御できます。亜鉛含有量を増やすことで、アルミニウム、スズ、またはニッケルを追加することで、耐摩耗性と負荷容量をさらに高めることができます。その結果、真鍮は細かく機械加工された装飾部品と要求の厳しい構造コンポーネントの両方に適しています。

CNC加工では、高速鋼(HSS)ツールで標準的な真鍮グレードを効率的かつ正確に機械加工できますが、高強度または合金グレード(C280、C464、C687など)は、ツールの寿命を延ばし、切断速度を向上させるための炭化物ツールの恩恵を受けます。

審美的な魅力

赤みがかった金、明るい金、銀色の白など、幅広い色のバリエーションがある真鍮は、照明器具、ドアハンドル、引き出しプル、絵画などの装飾品で広く使用されています。真鍮の正確な色合いは、銅と亜鉛の比に依存します。銅含有量が多いほど、暖かい赤みがかった金色のトーンが生成されますが、亜鉛レベルが高いほど、より軽い、黄色がかった、または銀色の外観が得られます。

電気的および熱伝導性

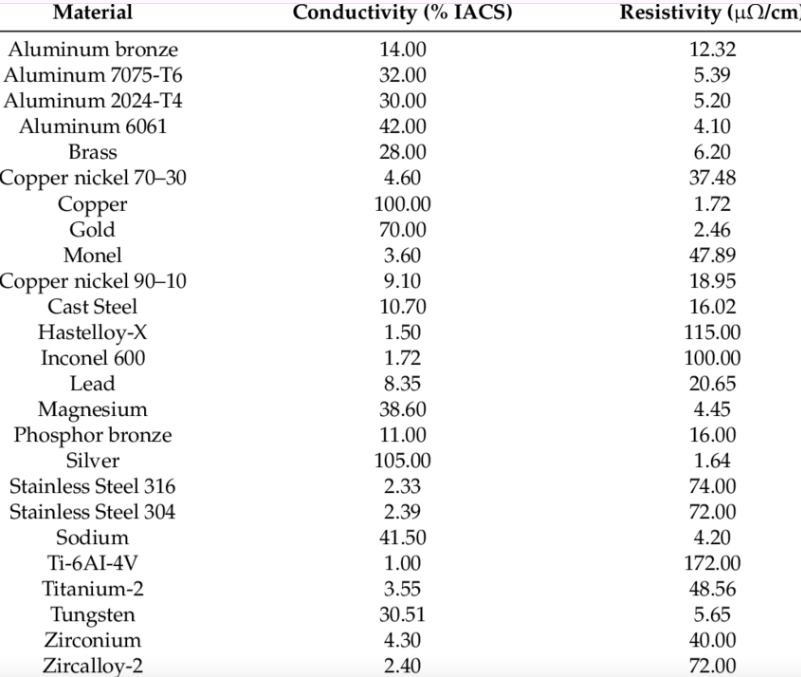

ブラスは通常、15〜28%のIAC(国際アニール銅標準)の間の電気伝導率を持っています。これは、純粋な銅(100%IAC)よりもはるかに低いが、ステンレス鋼または炭素鋼のそれよりもはるかに高い。その熱伝導率は一般に約100〜125 w/m・Kの範囲で、純粋な銅の約25〜30%(約400 w/m・k)の範囲です。亜鉛含有量が増加すると、電気伝導率と熱伝導率の両方が徐々に減少します。まともな導電率と強度、腐食抵抗、および機械性のバランスをとる材料が必要な場合、真鍮は理想的な妥協です。これが、電気コネクタ、接地コンポーネント、熱交換器、およびHVACバルブボディに広く使用されている理由です。実際、ほぼすべてのワイヤEDM電極ワイヤは真鍮製です。

CNC加工のための真鍮グレードの種類

以下は、CNCショップで遭遇する最も一般的なブラスグレードの一部と、その主要なプロパティと典型的な用途とともに次のものです。

C360(自由カット真鍮)

C360は、一般的な目的のCNC作業のためのGOへのGOであり、約60〜63%の銅(CU)、34〜37%の亜鉛(ZN)、および2.5〜3.7%の鉛(PB)を含みます。鉛を追加すると、チップの破壊が改善され、ツールの摩耗が減り、高速加工が可能になります。

利点:

- すべての真鍮合金の中で最高の機械加工可能性(多くの場合100%の評価)

- 優れた寸法精度と表面仕上げ、高精度コンポーネントに適しています

- 優れた切断効率のため、大量生産に費用対効果が高い

短所:

- 重い負荷または高温の下での強度は限られています

- 環状負荷下でマイクロクラックを獲得し、高周波往復成分に適していない

- 海水または塩化物が豊富な環境における脱Zificationに対する耐性が低い

- リードは、ROHSコンプライアンスの問題により、食品および医療用途での使用を制限します

アプリケーション:

- 配管とバルブフィッティング:ボールバルブコア、バルブステム、コネクタ

- 精密機器コンポーネント:機器ダイヤル、ミニチュアギア、センサーアセンブリ

- 電気コネクタ:ターミナル、バスバー、プラグハウジング

- ファスナーと装飾的なハードウェア:ナット、ボルト、家具継手

C280(Muntz Metal)

C280には、約60%の銅、亜鉛が40%、0.07%未満の鉄が含まれています。通常、独特の建築的青銅色を持ち、装飾的で構造的なアプリケーションでの魅力を高める明るい反射仕上げを実現するために簡単に磨くことができます。このグレードの真鍮は、亜鉛含有量が低いよりも強く、硬く、より硬く、約40%(C36000で100%)でマシンリティがあります。

利点:

- C360よりも高い強度と硬度

- 耐摩耗性と摩耗に対する抵抗性

- 荷重下でも緊密な耐性と安定した寸法を保持します

短所:

- 自由な切断ブラスよりも低い機密性が低く、処理中に硬化する傾向があります

- 延性の低下は、大規模な形成または深い描画を必要とするプロセスへの適合性を制限します

アプリケーション:

- 産業および構造コンポーネント:ギア、シャフト、バルブ、ベアリングハウジング

- 自動車コンポーネント:ラジエーター部品とヘビーデューティーコネクタ

- アーキテクチャアプリケーション:装飾パネルとエレベータードア

C464(海軍の真鍮)

C464は、約60%の銅(Cu)、39%亜鉛(Zn)、および1%スズ(SN)で構成される銅亜鉛ティン合金です。スズを添加すると、海水腐食に対する耐性が改善され、脱Zificationが防止され、海洋環境に適しています。そして、その加工性は、C360に比べて約30%です。

利点:

短所:

- 自由カットの真鍮グレードと比較して、より低い機械性

- スズの含有量による材料コストが高くなります

アプリケーション:

- マリンハードウェア:プロペラシャフト、ターンバックル、ファスナー

- 建築および水処理システム:パイプ、バルブ、フィッティング、および関連する機器

- 熱交換器と冷却システム

- 医療機器コネクタとハウジング

C687(アルミニウムブラス)

C687は、通常76〜79%のCu、20〜22%Zn、および1.8〜2.5%ALで構成される銅 - 亜鉛 - アルミニウム合金に加えて、脱Zincを阻害する小さなヒ素添加(〜0.03%)で構成されています。アルミニウム含有量は、合金表面に密な酸化膜を形成し、高速または高速海水での腐食と侵食に対する例外的な耐性をもたらします。

利点:

- 高速海水、塩スプレー、微生物活性、および脱Zifificationに非常に耐性

- C280よりわずかに低いものの、低亜鉛の真鍮よりも高い強度と硬度

- アニールされた状態では、薄い壁のチューブを生産するために冷たく転がったり、描かれたり、拡張したりすることができます

短所:

- その加工性は、C360の加工性の約30%です

- 他の真鍮よりも電気伝導率(〜23%IAC)が低くなります

アプリケーション:

- 海洋&輸送:コンデンサーチューブ、高速海水ポンプ、および消防給水ライン

- 発電 /石油化学:発電機クーラー、蒸発器、および冷却水のための熱交換器

- 海水淡水化:マルチステージフラッシュ(MSF)または逆浸透(RO)予熱器チューブ

C260(カートリッジブラス)

「70/30」(70%Cu、30%Zn)とも呼ばれるC260は、クラシックで温かい黄金色のトーンを備えた鉛フリーの真鍮合金です。真鍮合金の中で、C260は最高の延性を提供し、深い描画、ストレッチ、曲げ操作を受けることができます。その優れた形成性は、亀裂を防ぐのに役立ち、複雑な形のパイプと装飾的なコンポーネントを生産するための一般的な選択肢になります。

利点:

- 優れた延性と寒い形成性

- 大気曝露、水、およびほとんどの軽度の化学環境による腐食に耐性

- 装飾仕上げに適した明るい金のような外観

短所:

- その加工性定格はC360の約30%に過ぎず、絡みになりやすい長く糸状のチップを生成する傾向があります

- アンモニアまたは酸性環境での脱Zificationおよびストレス腐食の影響を受けやすい

- アニール状態では比較的低い強度

アプリケーション:

- 深く描かれ、紡がれたコンポーネント:弾薬カートリッジケース、ランプシェル

- 自動車ラジエーターと熱交換器チューブ

- 楽器の真鍮、ヒンジ、スプリング、リベット

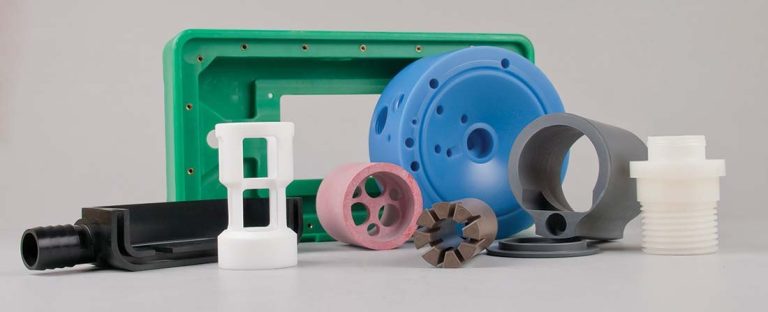

CNC機械加工真鍮部品の表面仕上げ

機械加工された真鍮は通常、自然な金色の表面を持っており、独自の仕上げとして機能します。ただし、ニーズに応じて、追加の表面仕上げが必要になる場合があります。以下は、CNC機械加工真鍮のオプションです。

機械加工されています

真鍮のマシン化された仕上げは、追加の表面処理なしで、CNC加工から直接表面を表します。この仕上げにはマシンマークや粗さがある場合がありますが、変更せずに元の寸法と機能を維持します。これは、機能性と高速なターンアラウンドが美学よりも優先される内部真鍮コンポーネントまたはプロトタイプ部品に最適です。ただし、そのような部品は、表面保護がないために損傷を受ける可能性が高くなります。

研磨

研磨は、機械的または化学的および電気化学的方法を使用して、真鍮の部分から機械加工マークと表面の不規則性を除去します。このプロセスは、照明器具、楽器、家具ハードウェアなどの装飾的な真鍮のアイテムに特に望ましい滑らかで鏡のような仕上げを作成します。

磨かれた表面は、摩擦を減らし、汚れや水分の蓄積に抵抗し、腐食を防ぎます。さらに、研磨により、わずかな表面の歪みを排除することにより、部品の真の寸法精度が明らかになります。ただし、ポーリングを過剰にすると、寸法の変化や表面損傷を引き起こす可能性があります。研磨後でも、真鍮の部品は時間の経過とともに変色する可能性があるため、保護コーティングまたはシーラントを適用すると、仕上げを維持し、部品のサービス寿命を延長することができます。

パウダーコーティング

粉末コーティングは、乾燥ポリマーベースの粉末が真鍮表面に静電的に塗布され、その後熱の下で硬化する耐久性のある仕上げプロセスです。これにより、従来の液体塗料よりもチッピング、スクラッチ、フェードに耐性がある厚く均一な層が作成されます。コーティングは真鍮を完全にカプセル化し、水分、化学物質、紫外線に対する優れた障壁保護を提供します。パウダーコーティングには、さまざまな色とテクスチャが用意されているため、メーカーは自然な真鍮のトーン以外の異なる視覚効果を達成できます。

電気めっき

このプロセスは、電気分解を使用して、別の金属分子を真鍮の表面に結合します。最も一般的です電気めっき金属には、腐食と耐摩耗性のニッケル、耐摩耗性と腐食抵抗が高い光沢のある表面のクロム、優れた導電率のための金、酸化抵抗、ハイエンドの装飾、および電気性能と美学の向上のための銀が含まれます。

CNC加工真鍮を成功させるための役立つヒント

- 真鍮は機械加工中、特に継続的なカットでは作業中に硬直する傾向があり、その結果、ツールの性能が低下する可能性があります。炭化物ツールは、耐久性と、真鍮に典型的な高い切断速度に耐える能力に好まれることがよくあります。より柔らかい真鍮合金(C260カートリッジ真鍮など)の場合、高速鋼(HSS)ツールも効果的です。

- 真鍮は、鋼や硬い金属と比較してより高いスピンドル速度を可能にし、サイクル時間を短縮します。特定の真鍮合金に適切にスピンドル速度(RPM)とフィードレート(IPM)を適切に設定してください。

- スピンドルライナーとコレットを使用して、バーストックをサポートし、振動を最小限に抑え、表面仕上げを改善します。クリアランスを減らし、剛性セットアップを使用して、精度に悪影響を与える可能性のあるバーホイップを防ぎます。

- 長くて薄い真鍮の部分については、尾ストックまたは安定した休息を使用して安定性を高めることを検討してください。

- たとえば、適切なGコードを使用して、真鍮の切断のためのツールパスを最適化し、アイドル動きを減らし、冗長なパスからのツール摩耗を防ぐために、適切なGコードを使用して、適切なプログラミングが不可欠です。

- 真鍮は熱を効果的に放散するため、定期的な機械加工ではクーラントが不要になることがよくあります。あまり要求の少ない操作では、クーラントは混乱や酸化を引き起こすことさえあります。ただし、摩擦を軽減し、ツールの寿命を強化し、表面仕上げを改善するために、深い掘削、高速切断、または大量の切断など、特定の機械加工操作で適切なクーラントまたは潤滑剤を使用することが不可欠です。冷却が必要な場合、水溶性クーラントまたは軽オイルはうまく機能します。

結論

真鍮は非常に機械加工可能で費用対効果の高いCNC金属であり、精密CNC加工に最適な選択肢です。適切な真鍮グレードを選択し、機械加工パラメーターを最適化し、適切な表面仕上げを適用することにより、高品質の高性能ブラス製品を実現できます。

10年以上の製造経験により、Chiggoは信頼できるCNC加工プロバイダーであり、当社のサービス専門家は、製造プロセス全体を通じてお客様を支援し、精度、効率、および一貫性を保証します。私たちとチャットします私たちの詳細を学ぶためにCNC加工サービス。

よくある質問

真鍮はアルミニウムよりも機械加工しやすいですか?

一般に、多くのフリーマシンブラス合金はアルミニウムよりも機械加工するのが簡単です。なぜなら、真鍮は清潔で制御可能なチップを生成する傾向があり、ツールの摩耗が少ないため、アルミニウムは柔らかさにもかかわらず、表面仕上げに蓄積されたエッジを形成します。

なぜアルミニウムの真鍮(C687)がアルミニウム合金ではなく真鍮ファミリーに属しているのですか?

C687は、銅ベース(76〜79%Cu)であり、亜鉛が一次合金要素として、アルミニウムはベースメタルではなく腐食抵抗を改善するためのわずかな添加物(約2%)であるため、真鍮合金に分類されます。他の真鍮合金と機械的特性、加工性、および業界の分類を共有しています。

さらに、C687は、アルミニウム合金標準ではなく、真鍮合金標準(ASTM B111、UNS C68700)に従います。