ファスナーは、ほぼすべての業界で不可欠なコンポーネントであり、材料を結合して耐久性と信頼性の高いアセンブリを作成します。ネジ山に依存して取り外し可能な接続を作成するネジやボルトとは異なり、リベットは尾部を変形させて永久的な接合部を形成することで材料を固定し、大きな応力や振動の下でも接続が強力に保たれるようにします。しかし、なぜリベットが目立つのでしょうか?接合部の片側しかアクセスできない場合でも、金属、プラスチック、木材などの異なる材料をどうやって接合することができるのでしょうか?

この記事で答えが見つかります。リベットの長所と短所、さまざまな種類と用途など、リベットについて詳しく説明します。リベットの定義と動作メカニズムから始めましょう。

リベットとは何ですか?またどのように機能しますか?

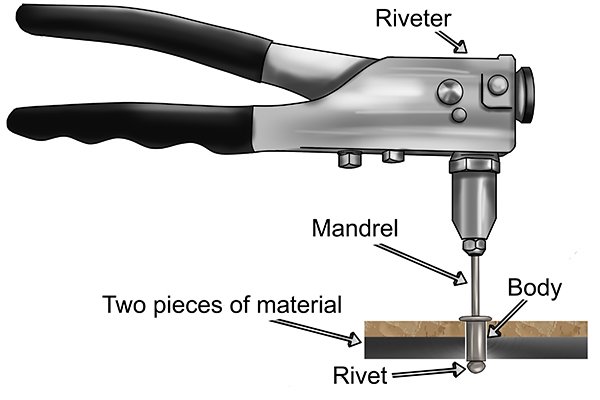

リベットは、2 つ以上の部品を一緒に保持することによって永久的な接合を作成するように設計された機械的留め具です。通常、ヘッド、シャンク、テールで構成されます。ブラインド リベットなどの一部のタイプにはマンドレルも含まれています。リベットは通常アルミニウムまたはスチールで作られていますが、銅などの他の材料も使用されます。

リベットは、ヘッドが材料のアクセス可能な側に配置された状態で、少し大きめの事前に開けられた穴またはセルフピアス穴に挿入されて取り付けられます。次に、ハンマー、リベットガン、油圧プレスなどの工具を使用して、リベットの尾部を変形させます。この変形により、材料の反対側に 2 番目のヘッド (ショップ ヘッドまたはバックテールと呼ばれる) が作成されます。

テールが変形すると拡張し、2 つのヘッドの間に材料をしっかりとクランプし、堅牢で永久的な接続を形成します。ブラインド リベットの場合など、場合によっては、リベットを通してステムを引っ張って接続を拡張して固定するプロセスが必要になります。

リベットの利点

リベットは多用途で信頼性の高い締結ソリューションであり、いくつかの重要な利点を提供します。

高強度

リベットは、特にせん断荷重や動的荷重下での重大な応力や振動に耐えることができる、永続的で耐久性のある接続を作成します。ネジやボルトとは異なり、リベットは振動や疲労によって時間の経過とともに緩む可能性が低く、高ストレス環境でも長年にわたって使用できる安全で信頼性の高い接合部を提供します。

迅速なインストール

多くの種類のリベットは、素早く簡単に取り付けられるように設計されています。たとえば、ブラインド リベットは、空気圧式または手持ち式リベットガンを使用すると、多くの場合、わずか数秒で取り付けられます。ブラインド リベット、ドライブ リベット、セルフ ピアス リベットなどの特定の種類のリベットは、両側または接合面へのアクセスが必要な他の多くの接合方法とは異なり、接合部の片側のみへのアクセスを必要とします。

低コスト

リベットは通常、ボルト締め接続よりも安価であり、ねじ山の摩耗が発生しません。多くの場合、特に永久的な接続が必要な場合、ボルトの低コストの代替品となります。さらに、設計と設置が簡単であるため、人件費と材料費の削減に役立ちます。

リベットのデメリット

制限のない解決策はほとんどなく、リベットも例外ではありません。リベットには多くの利点がありますが、考慮すべき欠点もいくつかあります。

柔軟性が限られている

取り付け後に(締めたり緩めたりすることで)調整できるボルトやネジとは異なり、リベットにはこのような柔軟性がありません。一度取り付けると、簡単に取り外したり再利用したりすることはできません。取り外しが必要な場合は、リベットに穴を開ける必要がありますが、時間がかかり、周囲の材料を損傷する可能性があります。さらに、リベットは厚い材料や非常に高い強度が要求される用途にはあまり適応できませんが、多くの場合、ボルトの方が適切な解決策となります。

材質を弱める可能性

リベットを取り付けるには材料に穴を開ける必要があり、その穴によって周囲の領域が弱くなる場合があります。これは、脆い材料や応力下で亀裂が発生しやすい材料では特に懸念されます。

漏れ防止ではありません

ほとんどのリベット、特に標準リベットやブラインド リベットは、溶接のような継ぎ目のないシールを提供しません。防水を実現するには、追加のシーリング材や処理が必要になることがよくあります。

関節重量の増加

リベットジョイントは通常、重ねジョイントやカバープレートの重量が追加されるため、溶接またはろう付けジョイントよりも重くなります。これは、重量を最小限に抑えることが重要なアプリケーションにとって課題となる可能性があります。

リベットの種類とは何ですか?

上記のことから、リベットについて一般的に理解できました。利用可能なリベットにはいくつかの種類があり、それぞれが特定の用途向けに設計されています。以下は、製品設計と組み立てにおいて最も一般的に使用される 7 つのリベットです。

ソリッドリベット

ソリッド リベットは最も古いタイプのリベットで、頭部と円筒状のシャンクからなる最も基本的な構造をしています。頭部は、丸型、円錐形、皿頭、平ら、または楕円形にすることができます。取り付けるには、中実リベットを事前に開けた穴に配置し、ハンマーまたはリベットガンを使用して穴の反対側のリベットの尾部を永久に変形させます。この変形により 2 番目のヘッドが形成され、2 つの材料がしっかりとクランプされます。場合によっては、リベットが真っ赤になるまで加熱されて変形と拡張が促進され、しっかりとフィットし隙間がなくなります。

ソリッドリベットは頑丈で、強力で耐久性のある接続を提供します。航空機、橋、船舶など、安全性と耐久性が求められる過酷な用途に使用されています。構造用鋼骨組みや歴史的な鎧の修復にも使用されます。

チューブラーリベット

管状リベットは中実リベットに似ていますが、片側が中空のシャンクを備えています。このユニークなデザインは断面積が小さいため、ソリッドリベットに比べて変形に必要な力が少なくて済みます。ジョイントを固定するには、中空シャンクの薄壁のみを外側に広げる必要があります。しかしながら、管状リベットは一般に中実リベットよりも強度が低い。

管状リベットには、完全管状と半管状の 2 つの一般的なタイプがあります。 フルチューブラー リベットはシャンクが完全に中空になっているため軽量ですが、他のタイプのリベットに比べて耐荷重能力が低下します。これらは、宝石、看板、衣服の付属品など、軽量で装飾的な用途によく使用されます。部分的に中空のシャンクを備えた半管状リベットは、完全な管状リベットよりも強力な接合を実現しながら、取り付けに必要な力が少なくなります。そのため、中程度の強度と迅速な組み立ての用途に最適です。半管状リベットは、HVAC システム、軽機械、家具でよく見られます。

分割リベット

分割リベットは、短い本体 (頭部を含む) と 2 つ以上の脚に分割された尾部の 2 つの部分で構成されます。事前に開けられた穴に脚を挿入した後、ハンマーを使用して脚を曲げて背面材に対して平らにし、ジョイントを固定します。これらは軽量リベットで、プラスチック、繊維、薄い金属シートに適しています。

ブラインドリベット

ブラインドリベットはPOPリベットとしても知られ、その名前が示すように、接合部の片側のみにアクセスして取り付けることができるファスナーの一種です。中空構造という点では管状リベットと同様ですが、ブラインド リベットはマンドレル (リベットの中心を通る金属棒) が組み込まれている点が異なります。取り付け中、リベットガンまたは特殊なツールがマンドレルを引っ張り、リベットの尾部が拡張して 2 番目のヘッド (バックヘッド) を形成します。取り付け中、リベットガンまたはその他の特殊なツールを使用してマンドレルを引っ張ると、リベットの尾部が拡張して 2 番目のヘッド (バックヘッド) が形成されます。所望の締め付け力に達すると、ステムが折れて「ポン」という音が聞こえます。そのため「ポップ リベット」と呼ばれています。

一般に、ブラインド リベットの接続強度はソリッド リベットや管状リベットほど高くありませんが、スペースが限られている、または裏側へのアクセスが不可能な多くの軽量用途や環境に対して、実用的でコスト効率の高いソリューションを提供します。

ドライブリベット

ブラインドリベットと同様に、ドライブリベットは片側から取り付けることができるため、裏側にアクセスできない場合に便利です。ただし、マンドレルは必要ありません。取り付け中、リベットは打撃またはハンマーで打ち込まれ、テールが拡張して接続を固定します。

ドライブ リベットには特殊な工具は必要なく、取り付けプロセスはシンプルでコスト効率に優れています。このため、電子エンクロージャの固定などの迅速な組み立て用途に人気があります。ただし、強度と耐荷重能力が限られているため、ドライブ リベットは高強度の接続には推奨されません。

セルフピアスリベット

セルフピアスリベットは、事前に開ける穴を必要とせず、第 2 の素材を完全に貫通しないという点で独特です。先端が面取りまたは面取りされているため、材料の上層を貫通し、下層で部分的に変形します。取り付け中、据え込みダイ (または「ダイ アンビル」) がリベットの尾部を拡張し、層をしっかりと結合するための薄型ボタン (またはショップ ヘッド) を形成します。

この迅速かつ効率的な取り付けプロセスにより、多くの場合防水性または気密性を備えたシールされた接合部が作成されます。そのため、特に航空宇宙などの業界で、高いシール基準が必要な用途に適しています。さらに重要なのは、セルフピアスリベットは高応力用途に適しており、スチールやアルミニウムなど、溶接がほとんど不可能な異種材料を一体に保持できることです。

フラッシュリベット

皿リベットとも呼ばれるフラッシュリベットは、標準的なソリッドリベットと同等の強度を持っています。特徴的なのはヘッドの円錐形のデザインで、一度取り付けると材料の表面と同じ高さに収まります。この設計により空気抵抗が軽減され、美観が向上するため、航空宇宙産業や高性能自動車産業など、滑らかな表面や最適化された空気力学を必要とする用途でフラッシュ リベットが非常に価値のあるものになります。他のリベットと比較して、フラッシュリベットの取り付けには材料の皿穴加工が必要であり、より高い精度と技術的専門知識が必要です。

リベットの材質

リベットは、強度、耐久性、耐食性、重量の考慮など、特定の用途のニーズを満たすためにさまざまな材料から製造されています。材料の選択は、リベットの種類とリベットが直面する使用条件によって異なります。リベットの製造に最も一般的に使用される材料は次のとおりです。

アルミニウム

アルミニウムは、軽量で耐食性があり延性が高いため、リベットに最も広く使用されている素材の 1 つです。アルミニウム製リベットは取り付け時に変形しやすいため、最小限の労力で素早く確実に接合できます。たとえば、アルミニウム製のブラインドリベットは、手動のリベットツールを使用して取り付けることができます。

ステンレス鋼

ステンレス鋼のリベットは優れた耐食性を備えており、海洋、化学、屋外での用途に適しています。アルミニウムや銅などの柔らかい素材に比べて変形しにくいですが、引張強度が高いため、高応力または高振動の環境でもリベットがしっかりと固定されます。

低炭素鋼

低炭素鋼、または軟鋼は、手頃な価格、強度、加工性により、リベットの製造によく使われる材料です。炭素含有量が 0.25% 未満であるため、高炭素鋼よりも柔らかく展性があり、信頼性の高い構造性能を提供しながら、リベット留めプロセス中に変形しやすくなります。湿った環境では腐食しやすいですが、防錆性を高めるために亜鉛などのコーティングが施されることがよくあります。

銅

銅は、その高い電気伝導性と熱伝導性のために選ばれています。さらに重要なことは、銅は柔らかく延性があるため、取り付け中に簡単に変形でき、繊細な素材や薄い素材でもしっかりとフィットすることが保証されます。

真鍮

真鍮は銅の耐食性と亜鉛の強化された強度を兼ね備えており、耐久性と展性の両方が高い材料となります。変形しやすいため確実に設置でき、魅力的な金色の外観は家具や建築パネルなどの装飾用途に最適です。さらに、その非火花特性は可燃性物質のある環境に適しています。

結論

リベットはボルト、ナット、ネジ、溶接に代わる信頼性の高い代替品であり、さまざまな業界に多用途性を提供します。航空宇宙におけるアルミニウム リベットの軽量効率から、海洋用途におけるステンレス鋼の耐食性耐久性まで、リベットは、特に恒久的な設置において、プロジェクトの多様な要求を効果的に満たします。その成功は、適切な素材と信頼できるメーカーの選択に大きくかかっています。

Chiggo では、幅広い CNC 加工金属リベットを提供し、特定のプロジェクトのニーズに合わせてカスタマイズされた精密 CNC 加工サービスを提供します。 。当社の熟練したエンジニア、機械工、品質管理の専門家が協力して、お客様の製品を正確かつ効率的にお届けします。最高の CNC 加工金属リベットと精密機械加工ソリューションについては、今すぐ Chiggo にお問い合わせください - 私たちはあなたのプロジェクトに命を吹き込むためにここにいます!