特定の用途向けに強力な金属材料を選択する場合、チタンとスチールが最優先の選択肢とみなされることがよくあります。それぞれの金属は強度の違い以外にも、さまざまな用途に適した独自の特性を持っています。あなたのプロジェクトにとって正しい選択はどれですか?この記事では、これら 2 つの金属の概要を説明し、その主な特性を比較します。始めましょう。

チタンの概要

チタンは、周期表上の化学記号 Ti、原子番号 22 を持つ天然に存在する非磁性元素です。多くの場合、FeTiO3 などの酸化物の形で存在し、さまざまな化合物や鉱物に含まれています。 1940 年代に、ウィリアム J. クロールは四塩化チタンをマグネシウムで還元することでチタンの抽出を改善し、商業生産を可能にするクロールプロセスを開発しました。

チタンは銀色の光沢のある遷移金属であり、高い強度対重量比を備えています。耐食性や生体適合性にも優れています。チタンは他の金属に比べて比較的新しい材料であるにもかかわらず、特にコストが大きな問題ではない場合、航空宇宙、医療機器、自動車エンジン、船舶用機器、産業機械、宝飾品などの多くの用途に不可欠なものとなっています。

商業用純粋 (CP) チタンは高い耐食性を備えていますが、融点が高い (1,668 ℃) ため、機械加工や加工が困難です。したがって、鉄やアルミニウムなどの他の金属と組み合わせて使用されるチタン合金がより一般的に使用されます。

鉄鋼の概要

鋼は、鉄と炭素に、マンガン、クロム、シリコン、ニッケル、タングステンなどの微量の他の元素を加えた合金です。鉄鋼生産の最も古い証拠は、アナトリア (現在のトルコ) で紀元前 1800 年頃まで遡ります。紀元前 1200 年頃までに鉄器時代が始まり、製鉄はヨーロッパとアジアに広がり、将来の鉄鋼生産の進歩の基礎が築かれました。

鋼は緻密で堅牢な性質にもかかわらず、非常に展性が優れています。熱処理によく反応して構造を強化し、硬度を高めます。ただし、腐食しやすいという欠点は、ステンレス鋼が克服しました。

鋼は、化学組成、微細構造、加工技術、用途などのさまざまな要因に基づいて分類できます。一般的な鋼の種類には、炭素鋼、合金鋼、ステンレス鋼、工具鋼などがあります。鋼はより手頃な価格の合金として、建設、機械、自動車、家庭用品、その他多くの産業で広く使用されています。

チタンとスチールの違い

次に、チタンとスチールの違いをより深く理解し、情報に基づいた選択ができるように、チタンとスチールの特定の特性を比較します。

元素組成と結晶構造

チタンは、純粋な形状と合金の形状の両方で入手可能な化学元素です。市販の純チタンは主にチタンで構成され、窒素、水素、酸素、炭素、鉄、ニッケルなどの他の元素の組成は 0.013% ~ 0.5% です。チタン合金の中でも、Ti-6Al-4V が最も一般的で、主にチタンとアルミニウム、バナジウムで構成されています。対照的に、鋼は主に鉄と炭素からなる合金です。鉄と炭素の比率とさまざまな合金元素の組み込みにより、さまざまな種類の鋼が生成されます。

チタンとスチールの結晶構造には大きな違いがあります。チタンはHCP(六方最密充填)構造をとり、スチールはBCC(体心立方体)構造をとります。この基本的な違いは、チタンの低密度と優れた強度対重量比に寄与する重要な要素の 1 つです。

重さ

チタンは密度が低いため、スチールよりも約 43 % 軽量です。チタンはその驚くべき軽さと強靭な特性により、航空宇宙用途に適した素材です。

対照的に、鋼は強いですが重いです。軽量さが優先事項ではない場合は、コストが低いため、多くの用途にはスチールの方が適している可能性があります。

硬度

全体として、スチールは一般にチタンに比べて硬度が優れています。低炭素鋼の硬度は比較的低いですが、通常は純チタンの硬度よりも高いです。 Ti-6Al-4V などの特定のチタン合金はより高い硬度を示し、ロックウェル硬度スケール (HRC) で 30 ~ 35 に達します。ただし、これは、60 HRC を超える可能性がある工具鋼や焼き入れ高合金鋼などの一部の高硬度鋼の硬度よりはまだ低いです。

耐摩耗性

純チタンは硬度が低いため、耐摩耗性が比較的低いです。チタン合金は適度な耐摩耗性を持つように設計できますが、通常は高硬度鋼の耐摩耗性を超えることはありません。これらの鋼は、切削工具、金型、ベアリングなど、高い耐摩耗性が必要な用途によく選択されます。チタンの利点は、その優れた強度重量比、耐食性、生体適合性にあります。

強さ

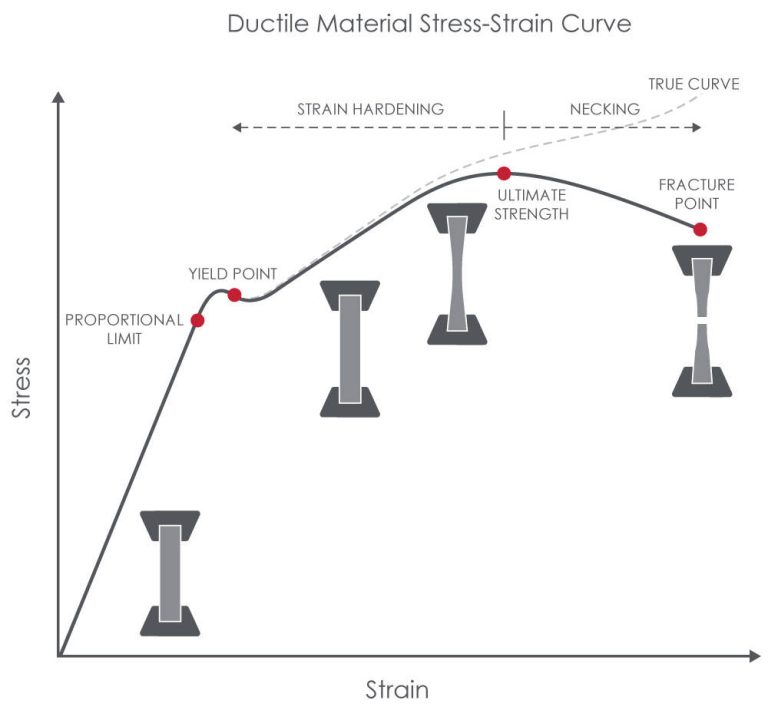

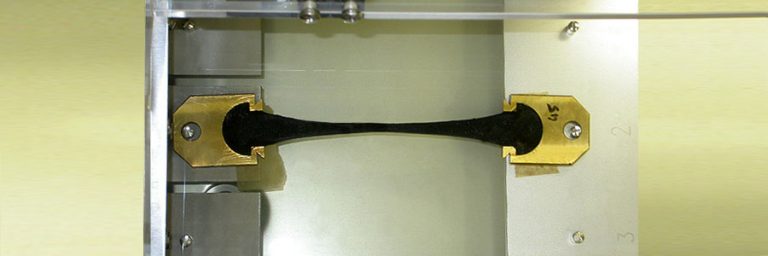

チタンとスチールはどちらも丈夫で高応力に耐えることができるため、高強度が重要な要素となる用途に最適です。ただし、どの材料がより強いかを判断するのは簡単ではありません。チタンや各種鋼(ステンレスなど)の強度は、その成分、熱処理、製造工程などにより異なります。

非合金チタンは、低炭素鋼と同様の引張強度を持っています。ただし、高強度低合金鋼は、一般にチタンよりも高い引張強さと降伏強さを持っています。それにもかかわらず、チタンは軽量であり、通常は疲労耐性が優れているという点で際立っています。

耐食性

チタンは表面に保護酸化膜があるため、耐食性に優れています。この酸化層は自己修復性があるため、ある程度損傷しても、 自己修復メカニズム により、保護効果が持続します。

スチールは一般にチタンよりも耐食性が劣ります。ステンレス鋼などの一部の鋼はクロムの添加により耐食性が向上しますが、チタンの耐食性に匹敵するものではありません。

可塑性

チタンは優れた可塑性を持っていますが、この点では鋼に劣ります。このため、チタンは、特に合金化された形状において、形成および成形がより困難になります。逆に、鋼、特に低炭素合金の形状では顕著な弾性を示し、変形中に破損することなく大きな歪みに耐えます。これにより、鋼は曲げ、圧延、絞りなどの幅広い製造プロセスでの加工が容易になります。

導電率 (電気的および熱的)

チタンの電気伝導率は銅のわずか約 3.1% と低く、電気を通しにくい性質があります。スチールはチタンよりも優れた導電性を持っていますが、銅やアルミニウムなどの金属と比べると依然として導電性が劣ります。鋼の正確な導電率はその組成によって異なります。たとえば、炭素鋼は一般に一部の合金鋼よりも導電率が低くなります。

熱的にも、チタンは鋼よりも伝導率が低いため、熱の伝達効率が低くなります。鋼は熱伝導率が高いため、より早く熱を放散できますが、この点では銅やアルミニウムなどの金属にはまだ劣っています。

被削性

チタンは熱伝導率が低いため加工が難しく、刃先が高温になり、工具と材料の両方に損傷を与える可能性があります。さらに、チタンは加工硬化する傾向があり、切断される領域がより硬くなるため、プロセスはさらに複雑になります。さらに、チタンは加工後にスプリングバックが発生し、加工後に元の形状にわずかに戻り、精度に影響を与える可能性があります。したがって、チタンを効果的に加工するには、特殊な工具と加工技術が必要です。

対照的に、鋼は一般に機械加工性が優れています。低炭素鋼は比較的柔らかく、機械加工が容易ですが、一部の合金鋼は硫黄や鉛などの元素を組み込むことで機械加工性を向上させるように設計されています。ステンレス鋼は炭素鋼よりも機械加工が難しい場合がありますが、それでもチタンよりは機械加工が可能です。

溶接性

スチールはチタンよりも優れた溶接性を示します。また、金属イナートガス溶接 (MIG) やタングステンイナートガス溶接 (TIG) などの一般的な方法で溶接できます。チタンとその合金は、高温下では酸素、窒素、水素によって汚染されやすいです。そのため、溶接プロセスにはより厳格な規制と特殊なツールが必要です。採用されている溶接方法はガスタングステンアーク溶接(GTAW)と真空電子ビーム溶接(VEBW)です。

価格

チタンはスチールよりもはるかに高価です。このコストの高さは、いくつかの要因によるものです。まず、チタン鉱石自体が高価です。さらに、チタンの抽出と精製に関わるプロセスは複雑で、エネルギーを大量に消費します。さらに、チタンは機械加工が難しいため、特殊な工具や技術が必要となり、価格がさらに上昇します。対照的に、鉄鋼は鉄鉱石が豊富に存在し、製造プロセスが単純であるため、比較的安価な材料です。

チタン vs. スチール:どちらを選択しますか?

上記の詳細な比較を通じて、チタンとスチールの違いを包括的に理解できるようになりました。ニーズに最適な金属をより直観的に選択できるように、以下の表を参照して、その明確な利点、制限、および主な用途を確認することができます。

利点 制限事項 主な用途 チタン ▪Excellent corrosion resistance ▪High cost ▪Aerospace components 鋼鉄 ▪Cost-effectiveness ▪Construction and infrastructure

チタンとスチールは、他の金属の中でも際立った利点があり、広く使用されています。費用対効果と資源の入手可能性を考慮すると、鋼は多くの場合、特に次のシナリオでチタンの実用的な代替品として機能します。

コストは重要な考慮事項です。

用途には、加工、機械加工、溶接が容易な金属が必要です。

鋼には特定の特性を持つ幅広い合金グレードが用意されているため、大量の材料が必要になります。

しかし、チタンには鋼にはないいくつかの利点があります。その軽量な性質と生体適合性により、医療用インプラントや航空宇宙用ファスナーなどの用途に理想的な選択肢となります。さらに、優れた耐食性と高温耐久性により、過酷な環境でも優れた性能を発揮します。

チタンとスチールのどちらを使用するかの選択は、プロジェクト固有の要件のバランスをとり、コスト、強度、重量、耐食性、製造の容易さ、合金のオプションを考慮したトレードオフ分析を実施することによって決まります。

最適なパートナーをお選びください

設計の具体的な要求によっては、チタンかスチールかの議論でどちらかの側を選択することになるかもしれません。ただし、最終的な決定を下す前に、プロジェクトの要件と各金属の利点と制限の間のバランスをとることが重要です。このプロセスは簡単に見えるかもしれませんが、複雑になる場合があります。心配しないでください。Chiggo がガイドします。

Chiggo はカスタム製造 と製造を提供します。 サービス。ご注文の規模に関係なく、正確な公差と優れた表面仕上げ を備えた高品質のコンポーネントを提供できます。設計、製造、材料の使用に関する指導や専門的なアドバイスが必要な場合は、お問い合わせ ください。

チタンは鋼よりも強いですか?

チタンは優れた重量対強度比を示し、鋼と比較して単位質量あたりの強度が高くなります。ただし、全体的な強度を考慮すると、依然として鋼が優れた選択肢です。

チタンと鋼の強度特性は、特定の合金組成と意図した用途によって異なります。場合によっては、チタン合金は特定グレードの鋼の強度を超える可能性があるため、航空宇宙工学など、軽量化が重要な用途に適した材料となります。それにもかかわらず、スチールは、最大の強度と耐久性を必要とする用途向けの非常に堅牢な材料としての地位を維持しています。