3D プリンターのフィラメントは、FDM (溶融堆積モデリング) 印刷で使用される消耗材料 (通常はプラスチック) です。これらはスプールで供給され、プリンターの押出機に供給されます。そこで材料が溶かされ、加熱されたノズルを通して堆積され、層ごとにオブジェクトが構築されます。

フィラメントが異なれば特性も異なるため、どのようなものを作成するかによって適切な選択が異なります。この記事では、最も一般的な 3D プリンティング フィラメントから始めて、より高度な特殊なオプションを見て、プロジェクトに最適な材料を選択するのに役立つ実践的なヒントで終わります。

一般的な 3D プリント用フィラメント

最も一般的なフィラメントの種類から始めましょう。印刷が簡単で、日常のプロジェクトに多用途に使用できるため、人気があります。

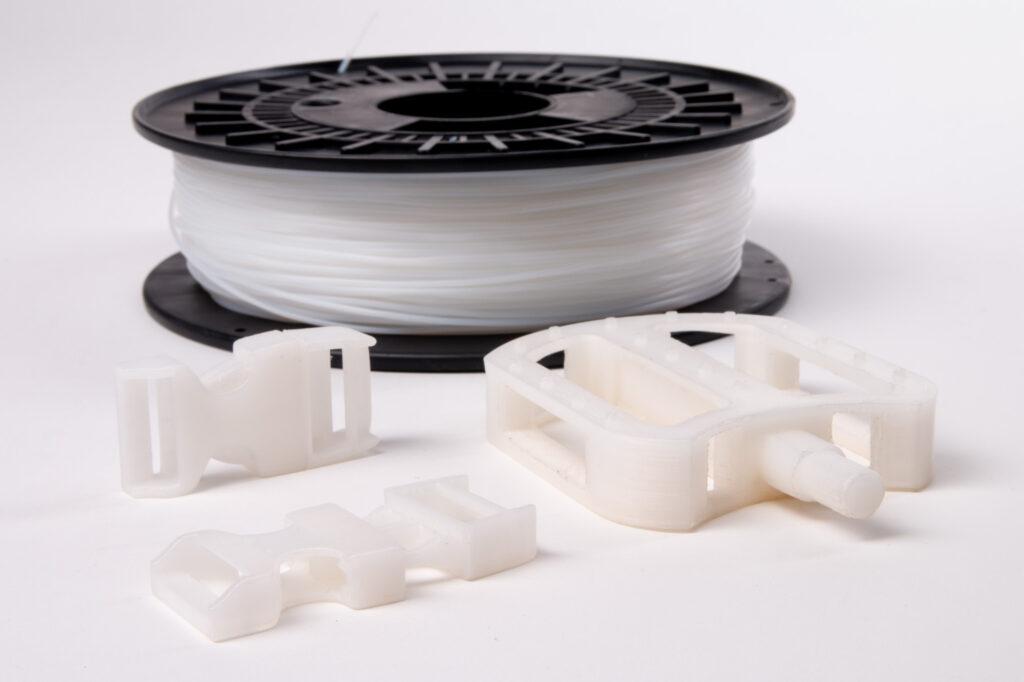

PLA(ポリ乳酸)

PLA は初心者や愛好家にとって頼りになるフィラメントです。コーンスターチなどの再生可能資源から作られた生分解性プラスチックなので、石油由来のプラスチックよりも環境に優しいです。人民解放軍も最も手頃な価格のフィラメントの 1 つ そして入ってきます幅広い色 そのため、プロトタイプや装飾的なプリントに人気があります。通常は加熱ベッドを使用せずに比較的低温で印刷され、収縮や反りはほとんどありません。そのため、寸法精度が高く、印刷時の臭いもほとんどなく、最も使いやすい素材の一つです。

ただし、PLA は硬いですが脆く、柔軟性が低いため、応力がかかると折れる傾向があります。また、耐熱性が低く、50 ~ 60 °C 付近で部品が柔らかくなり始めるため、高温の車内や直射日光にさらされるとプリントが反ることがあります。さらに、PLA は紫外線にさらされると劣化するため、屋外での長期使用には適していません。

用途: 極度の強度よりも印刷のしやすさや細部の美しさが重視されるプロトタイプ、ホビーモデル、フィギュア、装飾部品に最適です。コスプレの小道具、ストレスの少ない筐体、および新規ユーザーの学習教材として一般的です。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~53~65MPa ~3.6~3.8 GPa 190~220℃ 45~60℃

ABS(アクリロニトリル・ブタジエン・スチレン)

ABS は、最初に広く使用された 3D プリント プラスチックの 1 つで、レゴ ブロックの素材としても知られています。 3D プリントでは、PLA と比較してその靭性と高い耐熱性が評価されています。プリントは強く、耐久性があり、耐衝撃性が高く、約 100 °C まで形状を保持します。 ABS は後処理にも適しています。研磨したり、アセトン蒸気で滑らかにして光沢のある仕上がりにすることができます。

ただし、ABS は印刷が困難です。反りや割れを軽減するには、より高い押出温度、加熱ベッド、そして理想的には密閉型プリンターが必要です。また、顕著な煙も発生するため、十分な換気が重要です。

用途: 機械部品、自動車部品、ツールハンドル、スナップフィットエンクロージャなど、靭性や耐熱性が必要な機能的なプロトタイプや最終用途の部品に適しています。ドローンのフレームやRCカーの部品にもよく見られます。屋外での使用には、多くの場合、PLA よりも ABS (またはその耐紫外線性の ASA) が適しています。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~40~50MPa ~2.0~2.5 GPa 220~250℃ 90~110℃

PETG(ポリエチレンテレフタレートグリコール)

PETG は PLA と ABS の長所を組み合わせたもので、PLA よりも強く、耐衝撃性と耐熱性に優れていますが、ABS よりも印刷が容易です。通常、プリントはわずかに光沢のある仕上がりで、層の接着力が強く、耐薬品性に優れ、ナイロンよりも吸湿性が低いため、ほとんどの環境で安定します。 PETG は、純粋な形でも食品に安全です。ただし、PETG はフィラメントに粘着性があり、プリント ベッドへの粘着力が強すぎるため、印刷時に糸引きが発生することがあります。

用途: 機能的なプロトタイプ、コンテナ、スナップフィット部品、および PLA では失敗する屋外用途に最適です。これは、ブラケット、保護ハウジング、ドローン部品、耐水性プリントによく使用されます。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~50~60MPa ~2.0~2.2GPa 220~250℃ 70~90℃

TPU(熱可塑性ポリウレタン)

TPU は、プラスチックというよりもゴムに近い柔軟なフィラメントです。曲げ、伸ばし、圧縮しても割れず、また、割れずにたわむことで衝撃を吸収するため、優れた耐衝撃性を示します。 TPU は耐摩耗性があり、油やグリースにも強いため、シール、ガスケット、自動車部品などに使用されます。

TPU の印刷は難しい場合があります。その柔らかさはボーデン押出機での供給の問題を引き起こす可能性があり、一貫した結果を得るには遅い印刷速度が必要です。通常、ベッドの接着は簡単で、反りも最小限に抑えられますが、設定を調整するには忍耐が必要です。

用途: 電話ケース、ガスケット、シール、ショックアブソーバー、RC タイヤ、ウェアラブル ストラップなどの柔軟な部品に最適です。弾力性と耐衝撃性が必要な場合は、TPU が最適な選択肢です。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~30~55MPa ~25 ~ 75 MPa (非常に低く、非常に柔軟) 210~240℃ 20 ~ 60 °C (多くの場合はオプション)

特殊および高度なフィラメント

上記の標準的なプラスチック以外にも、より丈夫で、より要求の厳しい、またはより審美的な用途向けに設計された特殊フィラメントが数多くあります。ここでは、最も注目すべき高度なオプションとその主な特徴をいくつか紹介します。

ナイロン(ポリアミド)

ナイロンフィラメントは強く、丈夫で、耐摩耗性があります。脆い PLA とは異なり、半柔軟性があり、非常に壊れにくいです。応力がかかると、ナイロンは折れるのではなくわずかに曲がったり変形したりするため、耐衝撃性に優れています。また、融点も比較的高く、その靭性と柔軟性により、薄い部分はリビング ヒンジとして機能します。

とはいえ、ナイロンはプリント用の先進的な素材です。反りを軽減するには、高い押出温度、加熱ベッド、および多くの場合密閉されたビルド チャンバーが必要です。もう 1 つの大きな課題は、ナイロンは非常に吸湿性が高いことです。空気中の湿気をすぐに吸収します。濡れたフィラメントは印刷中に弾けたり、ジュージューと音を立てたりして、弱い欠陥のある部品を生成します。これを避けるために、ナイロンは乾燥剤と一緒に保管し、使用前に頻繁に乾燥させる必要があります。また、PLA や ABS よりもコストが高く、安定したベッド接着力を得るのが難しい場合があります。

用途: 強度、靱性、低摩擦が要求される機能部品およびエンジニアリング部品。典型的な例には、ギア、ブッシュ、ナットとボルト、ヒンジ、ブラケット、ドローン フレームなどがあります。ナイロンの耐久性は、PLA や ABS が故障するような高応力のプロトタイプや摩耗しやすいコンポーネントにも適しています。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 40~85MPa 0.8~2GPa 225~265℃ 70~90℃

ポリカーボネート(PC)

ポリカーボネートは工業用グレードの熱可塑性プラスチックであり、デスクトップ機で印刷できる最も丈夫な素材の 1 つです。耐衝撃性に優れ、わずかに曲がっても割れず、高温環境でも強度を維持します。

ポリカーボネートの印刷は難しく、通常は専門家の努力が必要と考えられています。非常に高い押出温度、加熱されたベッド、そして理想的には深刻な反りを防ぐために加熱された筐体が必要です。また、この素材は湿気を素早く吸収するため、乾燥した状態に保つ必要があり、高温に耐えられる全金属製のホットエンドが必要です。また、PC は標準のフィラメントよりも高価であり、高度なセットアップにより適しています。

用途: 熱や衝撃に耐える高性能機能部品。例としては、産業用備品、安全装置ハウジング、工具部品、要求の厳しいプロトタイプなどが挙げられます。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~72MPa 2.2~2.5GPa 260~310℃ 80~120℃

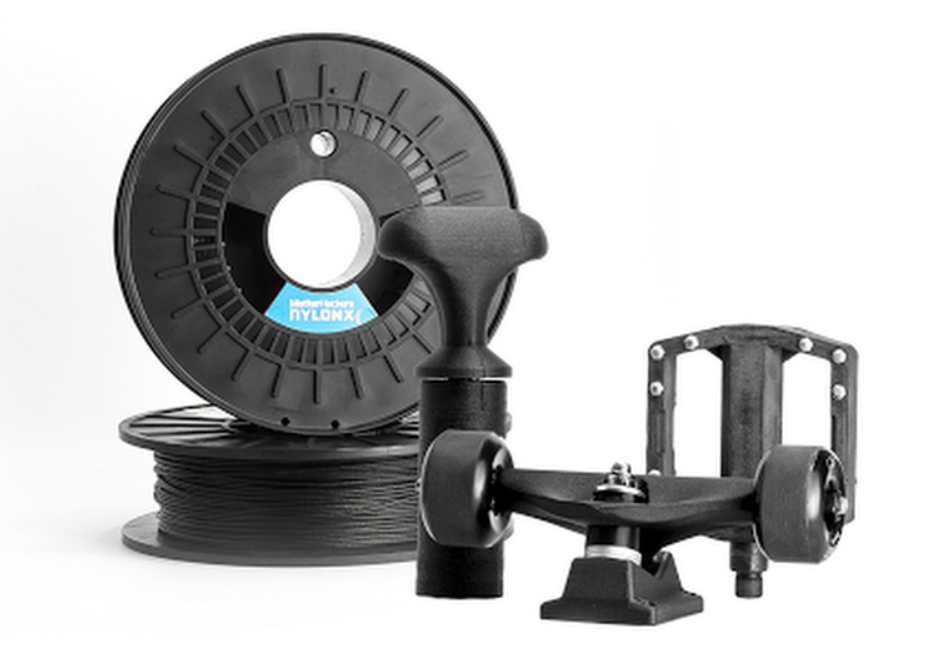

炭素繊維強化フィラメント

「カーボンファイバー」フィラメントは純粋なカーボンファイバーではありません。これは、通常、PLA、PETG、ナイロン、ABS などのベース プラスチックに、細かく刻んだ炭素繊維を混合した複合材料です。カーボンファイバーを追加すると、材料の剛性が大幅に向上し、寸法の安定性が高まり、引張強度もわずかに向上します。ナイロンや ABS などの反りやすい素材では、カーボンファイバーが収縮や変形を軽減します。

炭素繊維はフィラメントを研磨するので、硬化鋼またはルビーのノズルを使用する必要があります。そうしないと、真鍮のノズルがすぐに摩耗してしまいます。部品はより硬く、より強力になりますが、大きな衝撃を受けると曲がらずに折れてしまう、より脆い傾向もあります。印刷設定は基材の設定に近いままですが、コストも高くなります。完成したプリントはマットな表面を持ち、多くのユーザーがこれを追加の利点として認識しています。

用途: ドローンフレーム、RCカーシャーシ、ブラケット、ツーリング治具、機能プロトタイプなど、曲がってはいけない強力かつ軽量な部品に最適です。エンジニアは、軽量と高剛性を組み合わせる必要がある部品にカーボンファイバー ナイロンを選択することが多く、場合によってはアルミニウムの代替品として使用されることもあります。

基材 抗張力 曲げ弾性率 印刷温度 プリントベッド温度 人民解放軍CF ~50~65MPa 4.5~6.0GPa 210~230℃ 55~65℃ PETG CF ~45~60MPa 3.5~5.0GPa 230~250℃ 70~90℃ ナイロンCF ~50~80MPa 5.0~7.0GPa 250~280℃ 90~120℃

金属充填フィラメント

金属充填フィラメントは、微細な金属粉末をベースプラスチック (通常は PLA) に混合します。一般的なタイプには、青銅、銅、真鍮、スチール入り PLA などがあります。金属含有量が追加されると、プリントに金属的な外観と顕著な重量が加わります。プリンタから出したばかりのパーツは通常、粗いマット仕上げになっており、本物の金属の輝きを引き出すにはサンディングや研磨などの後処理が必要です。

これらのフィラメントは、標準的な PLA よりも印刷が困難です。多くの場合、詰まりを防ぐために、印刷速度を遅くし、ノズル温度を高くする必要があります。カーボンファイバーと同様に、金属粒子は研磨性があるため、硬化鋼またはルビーのノズルを強くお勧めします。また、プリントは脆くなる傾向があり、剛性は増しますが靭性は失われます。また、材料は一般に一般的なフィラメントよりも高価です。

用途: リアルな金属の外観と重量が重要なコスプレ小道具、彫像、ジュエリー、装飾品、コンセプトモデルに最適です。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 PLA と同等 (わずかに脆い) PLAより高い(硬い) 200~230℃ 50~70℃

PEEK(ポリエーテルエーテルケトン)

PEEK は、3D プリントに使用できる最も先進的な熱可塑性プラスチックの 1 つとみなされています。これは、優れた機械的強度、耐摩耗性、耐薬品性、固有の難燃性を備えた高性能熱可塑性プラスチックとして認識されています。優れた強度対重量比のおかげで、PEEK は厳しい環境において金属の代わりに使用できる場合があります。また、生体適合性があり滅菌可能であるため、医療および科学の分野で価値があります。

ただし、PEEK を使用した印刷は非常に困難です。非常に高い押出温度を維持できる特殊な装置、加熱されたチャンバー、反りを防ぐための高温の造形面が必要です。材料が亀裂を生じずに適切に結晶化するように、プロセスを注意深く制御する必要があります。これらの厳しい要件のため、PEEK に適しているのは産業用機械または高度なプロフェッショナル プリンターだけです。さらに、フィラメント自体は標準的なプラスチックよりも大幅に高価であるため、その使用は専門的および産業的な用途に限定されます。

用途: 絶対的に最高の性能が必要な場合にのみ選択される PEEK は、航空宇宙部品、高性能自動車部品、医療用インプラント、石油およびガス用途に使用されています。

抗張力 曲げ弾性率 印刷温度 プリントベッド温度 ~90~100MPa 3.5~4.0GPa 380~420℃ 120~230℃

適切なフィラメントを選択するためのヒント

プロジェクト要件の特定

パーツの重要なプロパティを定義することから始めます。高い強度と耐久性、柔軟性、または熱や屋外天候への耐性が必要かどうかを検討してください。たとえば、PLA は単純なプロトタイプに適していますが、ABS または PETG は耐久性のある耐荷重コンポーネントに適しています。ガスケットや携帯電話のグリップなど、曲げる必要がある部品には、TPU またはその他の柔軟なフィラメントをお勧めします。

プリンターの機能を考慮する

プリンターのホットエンドと加熱ベッドが必要な温度を達成できることを確認します。ナイロンやポリカーボネートなどの材料は、より高い押出温度と加熱された筐体を必要とすることがよくあります。カーボンファイバーや金属が充填されたバージョンを含む研磨フィラメントは、摩耗を防ぐために硬化ノズルを使用して印刷する必要があります。

環境と動作条件を考慮する

最終用途に適した材料を選択してください。屋外での使用の場合、PETG または ASA は、耐紫外線性と耐候性により優れた性能を発揮します。高温環境では、ABS、PETG、ナイロン、またはポリカーボネートが必要になる場合があります。食品と接触する部品の場合は、認定された PLA または PETG のみを考慮する必要があります。高精度のフィーチャーには、PLA や PETG などの低収縮材料を使用します。

仕上げ要件の評価

PLA と PETG は滑らかな表面を作り出すことができ、ABS は化学的に滑らかにすることができ、木材や金属が充填された特殊なフィラメントにはサンディングや研磨が必要になることがよくあります。希望の仕上がりを実現するために追加の後処理の準備ができているかどうかを検討してください。

コストと可用性を考慮する

PLA と ABS は安価で広く入手可能です。 PETG と TPU は手頃な価格で入手しやすいのに対し、ナイロン、ポリカーボネート、複合材料はより高価です。 PEEK や PEI などの高性能プラスチックは高価であり、主に産業用途で使用されます。

印刷適性とパフォーマンスのバランスをとる

PLA と PETG は使いやすく、ほとんどの初心者に適しています。 ABS と ASA は機械的性能と耐熱性が優れていますが、より慎重なセットアップが必要です。ナイロンやポリカーボネートなどの先進的なエンジニアリング プラスチックは優れた特性を提供しますが、プロ仕様のプリンターが必要です。

Chiggo を使用した 3D プリント

すべての優れた 3D プリントは、適切なフィラメントの選択から始まります。 Chiggo では、お客様のプロジェクトのニーズを満たすために、あらゆる種類のカスタム 3D プリント サービスを提供しています。幅広い材料の選択と専門的な専門知識により、当社は強度があり、正確で、すぐに生産可能な部品をお届けします。今すぐ CAD ファイルをアップロードしてください すぐに見積もりを取得するには。