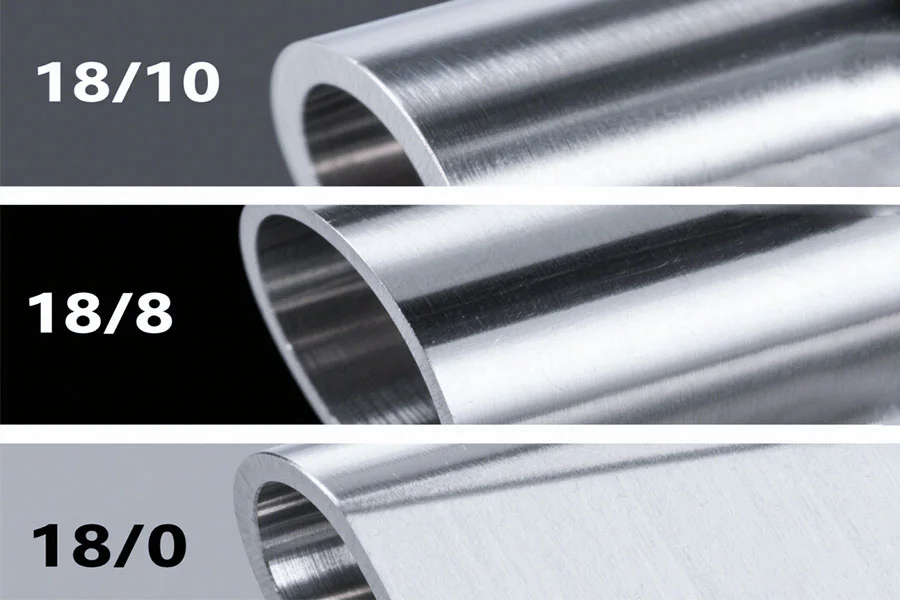

選択するときステンレス鋼キッチン用品とカトラリーでは、18/8、18/10、18/0とラベル付けされた成績がよく見られます。これらの数値は、合金の特性を定義する2つの重要な要素であるクロムとニッケルのおおよその割合を示しています。クロムは、鋼の表面に酸化クロム(cr₂o₃)の保護層を形成し、錆や酸化を防ぎます。ニッケルは、顔中心の立方体(FCC)構造を安定化し、鋼の延性、靭性、および非磁性特性を与えます。また、耐食性を高め、より明るく滑らかな仕上げを提供します。

これらのグレードは似ているように見えますが、そのパフォーマンスは特に独自の構成によって異なります。この記事は、彼らの主な違いを分解して、アプリケーションに適した資料を選択するのに役立ちます。

18/8ステンレス鋼とは何ですか?

18/8ステンレス鋼は通常、タイプ304に分類されます(アメリカのAISIグレードの指定システム)。約18%のクロムと8%のニッケルが含まれており、最も広く使用されているステンレス鋼グレードです。 18/8ステンレス鋼は、オーステナイトスチールファミリー(300シリーズ)に属します。つまり、アニール状態では非磁性であり、このグループに典型的な優れた形成性、衛生、溶接性を共有しています。

18/8は、ほとんどのキッチンおよび食品グレードの用途に適した耐食性を提供しますが、塩水、漂白剤、高塩素洗浄剤などの塩化物が豊富な環境では、孔食と隙間の腐食がやや傾向があります。したがって、海洋用途、スイミングプール、またはその他の過酷な化学的設定には適していません。他のオーステナイトグレードと同様に、18/8は熱処理によって硬化することはできず、強度を得るために冷たい作業に依存しています。

典型的なアプリケーション:調理器具、キッチンシンク、食品加工装置、医療機器、屋外家具。

18/10ステンレス鋼とは何ですか?

18/10ステンレス鋼は、18/8に似たオーステナイト合金ですが、約10%のニッケルを含んでいます。このわずかに高いニッケル含有量は、パッシブ酸化物層を効果的に強化し、18/8グレードよりも塩化物誘導孔に対する耐性がわずかに優れています。ただし、非常に攻撃的な塩化物環境(海洋または重度の塩素化設定など)では、隙間や孔食を吸うことがあります。密度の高いパッシブフィルムは、研磨後、より明るく、より反射的な仕上げを生み出し、フィンガープリントやウォータースポットに対する抵抗を改善します。さらに、ニッケル含有量が高いほど、低温の靭性、衝撃強度、延性が向上し、複雑な形状の深い描画や伸び中にひび割れやスプリングバックの傾向がなくなります。ニッケルは高価であるため、ニッケル含有量が1%増加すると、材料のコストが著しく上昇します。

典型的なアプリケーション:プレミアム調理器具、ハイエンドの平坦な製品、フードサービス機器、さらには装飾的なハードウェア。

18/0ステンレス鋼とは何ですか?

18/0ステンレス鋼にはほとんどニッケルが含まれておらず、通常はタイプ430と同等のフェライトステンレス鋼に分類します。そのフェライトクリスタル構造は、ニッケルを含む合金と同じレベルの耐用性と形成性を欠いていますが、自然に磁気、硬く、よりコスト効率が高くなります。

18/0は乾燥または軽度の腐食性環境でうまく機能しますが、酸、漂白剤、または塩水への継続的な暴露には推奨されません。また、オーステナイトグレードよりも耐熱性が低く、長期にわたる高温下で変形する可能性があります。さらに、18/0は重力の下で曲がったり凹んでいる傾向があるため、シンプルで予算の意識のあるデザインで使用するのが最適です。

典型的なアプリケーション:経済的な平坦な製品、基本的なキッチン調理器具、アプライアンスパネル、誘導互換の調理器具ベース。

18/8、18/10、および18/0ステンレス鋼の比較

直接の概要については、以下のようにクイックテーブルを次に示します。

| 学年 | クロム(CR) | ニッケル(NI) | 一般的なグレードに相当します | ステンレスシリーズ |

| 18/8 | 〜18% | 〜8% | タイプ304 | Austenitic(300シリーズ) |

| 18/10 | 〜18% | 〜10% | タイプ304 | Austenitic(300シリーズ) |

| 18/0 | 〜16-18% | 〜0% | タイプ430 | フェライト(400シリーズ) |

次に、これらの3つのグレードの合金をそれらの特性の観点から区別します。

| 財産 | 18/8ステンレス鋼 | 18/10ステンレス鋼 | 18/0ステンレス鋼 |

| 耐食性 | 非常に良い(ほとんどの食品アプリケーションに適しています) | 優れた(より良い酸と水分耐性) | 中程度(乾燥した低湿度の環境には適しています) |

| 磁気 | 非磁性(アニール状態) | 非磁性(アニール状態) | 磁気 |

| 抗張力 | 〜500–515 MPa | 〜500–515 MPa | 〜450 MPa |

| 硬度(HRB、アニール) | 〜70 HRB | 〜70 HRB | 〜85–89 HRB |

| 延性(伸長) | 〜45% | 〜45% | 〜20–25% |

| 形成性と作業性 | 優れた(深い描画、溶接) | 優れた(18/8でわずかに改善) | 公正(延性が低い;限られた深い絵) |

| 熱処理 | 熱処理できない(勤勉なだけ) | 熱処理できない(勤勉なだけ) | 熱処理できない(勤勉なだけ) |

| 染色感受性 | 低い(良好な汚れ抵抗) | 最も低い(優れた染色抵抗) | 高(湿った状態または酸性条件で染色する傾向があります) |

| 料金 | ミッドレンジ | より高い(ニッケル含有量が多いため) | 低い(ニッケルなし、より経済的) |

耐食性

18/10ステンレス鋼は、3つのグレードの最高の腐食抵抗を提供します。その高いニッケル含有量は、オーステナイト構造をより効果的に安定させ、頻繁な洗浄や軽度の酸性食品との接触に特に適しています。

18/8ステンレス鋼は、ほとんどのキッチンおよび食品加工アプリケーションに非常に優れた一般的な腐食抵抗も提供します。対照的に、18/0ステンレス鋼は、特に湿気、塩分、または酸性の環境で、錆びや染色の傾向があるため、パッシベーションのために〜18%のクロム含有量のみに依存しています。

磁気

18/8と18/10の両方のステンレス鋼は、オーステナイト科に属します。つまり、アニール状態では非磁性です。ただし、コールドワークの後(たとえば、形成または曲げ)、それらはわずかな磁気特性を開発する場合があります。この弱い磁気は、一般に、磁気保持や誘導調理には十分に強くありません。

18/0ステンレス鋼はフェライトで自然に磁気であり、誘導クックトップや磁気アクセサリと互換性があります。この機能は、誘導調理システムを使用する世帯や商業用キッチンにとって実際的な利点です。

機械的特性

18/10の高いニッケル含有量は18/8に対して、腐食抵抗と形成性のわずかな後押しのみを提供しますが、その機械的特性範囲はほぼ同じです。どちらも通常、200〜250 MPaの降伏強度と500〜700 MPaの引張強度を持ち、アニール状態ではロックウェルB70の周りの硬度があります。骨折前の伸長は一般に40%から50%の間で低下し、優れた延性と靭性を反映し、亀裂なしに衝撃エネルギーを吸収できるようにします。

対照的に、18/0ステンレス鋼は、通常は約260〜300 MPa、450〜600 MPaの引張強度がわずかに高い降伏強度を提供します。アニール状態(Rockwell B85–90)では自然に困難ですが、その伸びは約20〜25%に制限されています。この延性が低いことは、18/0が負荷の下で早期に首や骨折する可能性が高いことを意味し、突然のストレス下での脆性不全の影響を受けやすくなります。

形成性と作業性

18/8および18/10のステンレス鋼は、オーステナイト微細構造のおかげで、深い描画、曲げ、溶接に非常に適しています。それらは、ひび割れやしわのリスクを最小限に抑えて、複雑な形に形成できます。さらに、非常によく磨き、装飾的または衛生的な用途向けに魅力的で滑らかな表面仕上げを生み出します。

それに比べて、18/0ステンレス鋼は、硬く、延性が少ないフェライト構造により、より制限された形成性があります。亀裂を避けるために、フォーミング速度とより大きなベンド半径が必要です。溶接可能ですが、穀物の成長を防ぎ、熱の影響を受けたゾーンの強度を維持するために慎重な熱制御が必要です。その表面仕上げは、一般に、オーステナイトグレードの表面よりも光沢が低くなります。ただし、調理器具やトレイなどのより単純な形状で実行可能なままです。

熱処理

これらのグレードはどれも熱処理によって硬化することはできません。それらの機械的強度は、コールドワーキング(たとえば、ローリングや描画)によって増加する必要があります。オーステナイト18/8および18/10は、炭化物を溶解し、作業硬化を緩和し、完全な延性を回復し、アニーリング後の優れた形成性を保持するために、日常的に溶液が鳴り響きます(追放を続けます)。フェライト18/0は通常、ソフトアニール状態(ゆっくりと冷却された約800〜920°C)で供給され、追加の硬化治療なしで受信されたまま使用されます。

染色感受性

18/10ステンレス鋼は、染色に対して最高の抵抗を提供し、繰り返し使用して軽度の酸または洗浄剤にさらされた後でも明るい仕上げを保持します。 18/8はほとんどの条件下でうまく機能しますが、過酷な環境では18/10よりも染色する傾向がある場合があります。ニッケルフリーの18/0は、染色に対する抵抗が最も少なく、適切に維持されていないと、湿った状況または酸性の設定で変色または錆びた場所が発生する可能性があります。

料金

18/0ステンレス鋼は、ニッケルの含有量がゼロのため、最も経済的なオプションであり、予算に配慮したアプリケーションにとって魅力的です。 18/8は、パフォーマンスと価格のバランスの良いバランスを提供し、最も高品質のキッチン用品に対して手頃な価格のままです。

18/10は、ニッケル含有量が高い18/10は、3つの中で最も高価ですが、優れた腐食抵抗、より良い染色抵抗、長期にわたる洗練された外観を備えたプレミアムを正当化します。

適切なステンレス鋼を選択する方法は?

18/8、18/10、および18/0のステンレス鋼の選択は、アプリケーション、予算、および必要なパフォーマンスに依存します。それらの違いを理解することは、あなたがあなたのニーズに最適なオプションを選択するのに役立ちます。

18/10を選択します

- 特にハイエンドの平らまたは調理器具のために、最高の腐食抵抗と耐久性のあるプレミアム仕上げが必要な場合

- 水、軽度の酸、または洗剤と頻繁に接触するとき

- 予算により、材料コストが高くなります

18/8を選択します

- 腐食抵抗、形成性、コストのバランスのとれたバランスが必要な場合

- ほとんどのキッチン用品、シンク、医療ツール、および一般的な食品加工アプリケーションについて

- 塩化物への時折暴露が許容される場合

18/0を選択します

- 磁気特性が必要な場合(たとえば、誘導調理互換性)

- 予算の調理器具やカトラリーなどのより経済的な製品

- 湿度が低く、塩化物が最小限の環境で

結論

18/8、18/10、および18/0ステンレス鋼はそれぞれ、プレミアム調理器具から予算に優しい道具まで、さまざまなアプリケーションに適した独自の利点を提供します。腐食抵抗、強度、磁気、および作業性におけるそれらの区別を理解することは、プロジェクトに適したソリューションを選択するための最初のステップです。

Chiggoでは、物質的な専門知識とAdvancedを組み合わせていますCNC加工サービスデザインを高品質のステンレス鋼部品に変える。プロトタイプから本格的な制作まで、当社の熟練したチームと最先端の機器機器は、次のプロジェクトをサポートする準備ができています。今日お問い合わせください!

よくある質問

1. 18/8または18/10のステンレス鋼はどれですか?

一般に、ほとんどのアプリケーションでは18/10は18/8よりも優れています。余分な2%のニッケルは、オーステナイト構造の安定化に役立ち、より均一なクロム酸化物のパッシブフィルムをサポートし、わずかに優れた腐食と染色抵抗性と、より明るく長持ちする仕上げを与えます。機械的には、18/8と18/10の両方がほぼ同一の強度、延性、形成性を共有するため、コストが重要な要素である場合、18/8は日常のキッチンと食品グレードの使用に優れた、より経済的な選択肢のままです。

2。18/0ステンレス鋼は錆びますか?

はい、18/0ステンレス鋼は特定の条件下で錆びる可能性があります。 18/0ステンレス鋼にはニッケルが含まれておらず、オーステナイト(18/8または18/10)ステンレス鋼よりも安定したパッシブ層を維持する能力が低い。食器洗い機、海の近く、または酸性または塩辛い食品と頻繁に接触すると、18/0は錆や変色を長期にわたって発生させます。