English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

随着我们迎接工业 4.0 时代,CNC(计算机数控)加工已成为现代制造业的基石。这项利用计算机控制机床的技术以其高精度、高效率和一致性彻底改变了传统机械加工。然而,随着对更复杂和更精密部件的需求不断增长,传统的 3 轴或 4 轴 CNC 加工往往无法满足要求。

这就是 5 轴 CNC 加工发挥作用的地方。通过在传统的三个线性轴上添加两个旋转轴,5 轴数控机床允许刀具从几乎任何方向接近工件。此功能显着消除了额外设置的需要,提高了生产效率,并生产美观且复杂的零件,为任何车间释放了令人难以置信的潜力。

本文将重点阐明什么是 5 轴 CNC 加工,解释其工作原理,详细研究其五轴的操作,并分享其优点和局限性。

为了更好地理解 5 轴 CNC 加工,我们首先解释一下 CNC 加工中轴数的含义。轴数是指切削刀具(或工作台)可以移动以创建所需产品的方向数。从本质上讲,机器拥有的轴越多,工具和工作台的运动和旋转范围就越大,最终能够生产更复杂和更精确的部件。

5 轴 CNC 加工涉及切削刀具或零件沿五个不同轴同时移动。与沿 X、Y 和 Z 线性轴移动的传统 3 轴加工不同,5 轴 CNC 机床包含两个额外的旋转轴。这允许在单个设置中处理多个表面。它可以轻松处理复杂的曲线和轮廓,非常适合加工复杂和不规则形状的零件。

现在,我们先来了解一下五轴数控加工中的轴的知识:

标准 3 轴加工沿 X、Y 和 Z 轴进行。这三个线性轴代表主轴或工件可以移动的方向。

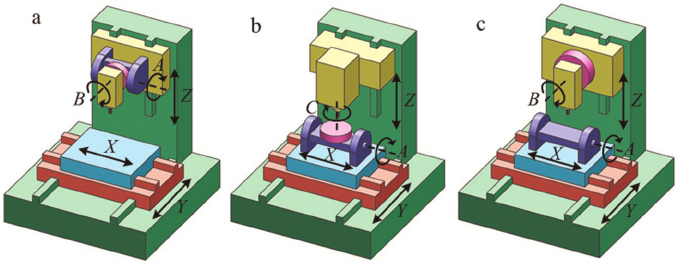

使用旋转轴意味着机器可以围绕先前建立的线性轴之一旋转零件或切削刀具(主轴头)。在 5 轴 CNC 加工中,不同的机器将使用以下旋转轴的不同组合(A & B、B & C 或 A & C)。

5 轴 CNC 加工通过同时沿五个不同的轴移动切削刀具或工件进行操作。三个线性轴和两个旋转轴一起移动以实现所需的加工。

以下是 5 轴 CNC 加工工作原理的分步说明:

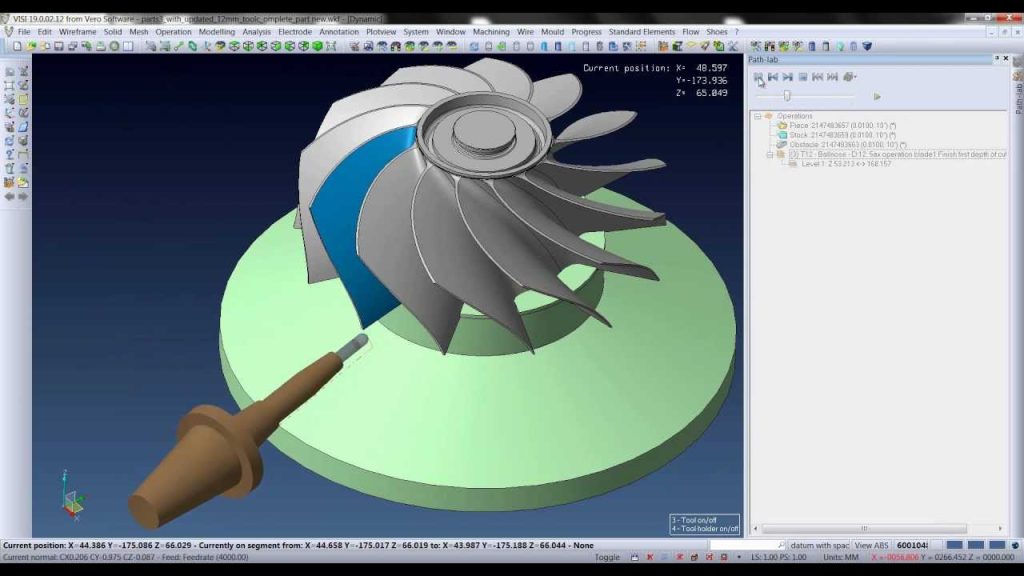

第一步涉及使用 CAD(计算机辅助设计)软件设计要加工的零件。设计师创建零件的 3D 模型,指定所有必要的尺寸、形状和特征。

零件设计完成后,将使用 CAM(计算机辅助制造)软件将 3D 模型转换为机器可读的指令。这包括定义刀具路径、选择适当的切削刀具以及确定切削速度和进给等加工参数。

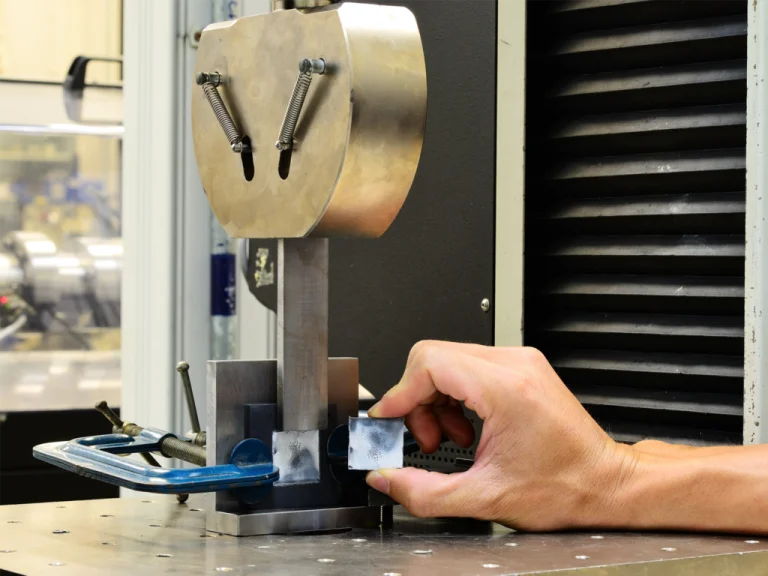

根据零件的要求选择 5 轴 CNC 机床。设计并安装在工作台上的夹具,用于牢固地固定和对准工件。根据材料、所需的表面光洁度和零件复杂性选择切削刀具,然后将其安装在换刀装置中。

将 CAM 生成的程序加载到 CNC 机床的控制系统中。该程序包含机器执行加工操作所需的所有指令。

当机器通电时,程序启动。 CNC 系统控制刀具沿着预定义的刀具路径移动。三个直线运动与传统三轴加工相同:左右(X轴)、前后(Y轴)、上下(Z轴)。至于同时旋转和倾斜运动,如前所述,有以下三种组合:

1. A和B2的旋转运动。 A 和 C3 的旋转运动。 B & C 的旋转运动

这些轴的具体配置根据 5 轴 CNC 机床的类型而有所不同。下图为A&B、A&C、B&C的旋转运动:

操作员监控加工过程,确保一切顺利运行。如有必要,可以调整切削参数或刀具路径以优化加工过程。

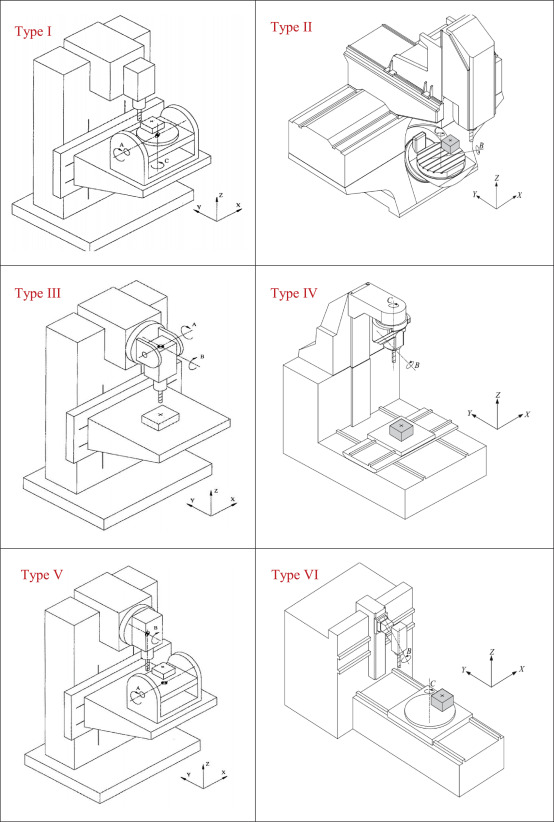

随着需求的不断增长,现在有很多类型的五轴机器。根据两个旋转轴的配置,任何 5 轴铣削中心都可以分为三种主要类型之一:工作台/工作台、头/工作台或头/头。

在此设置中,两个旋转轴均安装在工作台上。这意味着工件固定在工作台上,工作台通过旋转和倾斜实现 5 轴运动。与其他类型相比,表-表配置结构更简单,更易于维护,并且工作范围最小。这使得它对于加工中小型工件,特别是那些形状复杂但尺寸较小的工件非常有效。但其负载能力有限,不适合大型或重型工件。

头/头机床使用主轴头执行所有旋转和枢转运动,而工件本身保持静止。这种设置避免了主轴头与工件之间的干涉,减少了工件移动引起的误差。头/头型数控机床是生产大型零件的理想选择。然而,这种设计在旋转轴方向上的运动范围有限。虽然主轴头可以以各种角度旋转和倾斜,但旋转轴的运动范围相对较小,这可能是某些复杂加工场景的限制因素。

具有头/工作台配置的机器是工作台/工作台和头/头设置的混合。一根旋转轴位于主轴头上,另一根位于旋转工作台上。与头/头配置不同,主轴头上的旋转轴在某些情况下可能会受到物理结构或运动范围的限制,头/工作台配置中工作台上的旋转轴可以自由旋转,允许工件继续旋转。此设置可以更好地接近底切和复杂表面或多面工件。然而,由于工件固定在旋转轴上,旋转工作台的承载能力和旋转能力会限制工件的尺寸和重量。

5 轴数控加工具有多项显着优势,使其成为现代制造中不可或缺的技术,特别是在加工复杂零件和高精度产品时。以下是一些主要优点:

同时移动所有五个轴的能力允许动态调整工具的角度和位置,从而更好地接近工件的难以到达的区域。这使得能够加工高度复杂的几何形状,例如深腔、底切、自由曲面和复杂的轮廓,而这对于传统的 3 轴或 4 轴加工来说是非常困难或不可能的。

高效加工:5 轴加工可在一次设置中完成多面加工,从而最大限度地减少多次设置和重新定位的需要。这种不间断的过程减少了停机时间,提高了总体吞吐量,并加快了生产周期。

高精度:五轴机床可以通过五个自由度控制刀具来实现卓越的精度。这种精确的控制可确保复杂表面的加工达到严格的公差,通常低至微米级。所有五个轴的同时运动可确保切削刀具在整个加工过程中保持最佳定位和方向,从而减少误差并提高精度。

5 轴加工的旋转轴在这方面发挥着至关重要的作用,它允许切削刀具相对于工件表面保持恒定且最佳的切削角度,从而降低刀具颤振的风险并确保更光滑、高质量的表面结束。此外,5 轴加工可以使用较短的切削刀具,从而减少振动和偏转,从而实现卓越的表面光洁度并最大限度地减少额外精加工工艺的需要。

5 轴加工允许通过单次夹紧操作创建复杂的部件。这最大限度地减少了频繁更换夹具和刀具的需要,降低了未对准、错误和潜在工件损坏的风险。优化的刀具路径还旨在帮助减少切削刀具的应力和热量,延长其使用寿命。这可以减少刀具更换或维护的中断,从而实现更加连续和高效的加工过程。

5 轴 CNC 加工技术的多功能性已将其用途扩展到各个行业:

航空航天:广泛用于制造飞机部件、发动机零件和其他高精度、复杂的产品。

军事:对于生产精确武器和设备至关重要,其中准确性和可靠性至关重要。

精密仪器和医疗设备:非常适合制造具有严格精度和表面质量要求的设备和仪器,确保关键应用中的最佳性能和可靠性。

尽管有其优点,5 轴 CNC 加工也有一定的局限性:

5 轴数控机床比传统的 3 轴和 4 轴机床更昂贵,这主要是由于其先进的设计和功能。此外,这些机器的维护成本较高,因为复杂的机械结构和众多运动部件需要定期维修和校准。此外,复杂的控制系统需要专家的关注,进一步增加了运营费用。

它需要先进的 CAM(计算机辅助制造)软件和高技能的操作员来对 5 轴 CNC 加工进行编程。此外,该过程非常耗时,需要详细的规划和验证,以确保准确有效的刀具路径。这种复杂性可能会导致培训成本增加和设置时间更长。

操作员需要接受专门培训才能了解机器及其控制系统的复杂性。对操作员的专门培训又增加了一层成本,因为他们需要熟练掌握这些机器的高级特性和功能。

在某些情况下,5 轴加工可能不可行。例如,当使用短刀具或宽手柄时,5 轴加工技术可能会因倾斜角度发生振动而出现问题。这些振动会对加工精度和表面光洁度产生不利影响,从而使 5 轴加工对于某些任务的效率降低。在这种情况下,3 轴加工可能是更实用的选择,可为 5 轴加工的优势不那么重要的特定应用提供稳定性和精度。

通过本文,相信您对五轴数控加工有了一个全面的了解。这种先进的技术可以生产高度复杂的几何形状,并有助于创建具有卓越表面光洁度的复杂零件。虽然初始成本可能较高,但从长远来看,5 轴加工最终可以节省时间和金钱。为了使您的精密 5 轴加工项目更加高效且更具成本效益,您需要选择可靠的合作伙伴。 Chiggo就是你的最佳选择!

志高是中国领先的数控加工服务供应商之一。凭借高品质的 5 轴数控机床和经验丰富的专家,我们提供高品质的零件、有竞争力的价格和快速的交货时间。此外,我们还提供各种加工选项和按需制造解决方案。如果您对精密五轴加工有任何疑问或需求,请随时联系我们或索取报价。

剪切模量,有时称为刚性模量,是一种基本材料特性,可在受剪切力时测量材料的刚性。用日常的话来说,它描述了一种物质在与另一部分平行滑动时塑造变化的耐药性。在本文中,我们将解释什么是剪切模量,计算方式以及与其他弹性模量的比较以及现实世界工程示例的比较。 什么是剪切模量? 在图中,将块固定在底部,同时平行于顶表面施加力F。该力导致水平位移ΔX,块变形为倾斜的形状。倾斜角θ表示剪切应变(γ),它描述了形状的变形程度。 剪切应力(τ)是施加的力除以表面积A的作用:力的作用: τ= f / a 剪切应变(γ)是水平位移与块高度的比率: γ=ΔX / L(对于小角度,弧度中的θ≈γ) 剪切模量(g)有时用μ或s表示,可以测量材料对这种类型的失真的耐药性。它被定义为剪切应力与剪切应变的比率: g =τ /γ=(f / a) /(Δx / l)=(f·l) /(a·Δx) 在SI系统中,剪切模量的单位是Pascal(PA),它等于每平方米牛顿一个(N/m²)。由于Pascal是一个很小的单元,因此实心材料的剪切模量通常很大。因此,工程师和科学家通常在Gigapascals(GPA)中表达G,其中1 GPA =10⁹PA。 剪切模量值 下表显示了常见材料的典型剪切模量值: 材料剪切模量(GPA)铝26–27黄铜35–41碳钢79–82铜44–48带领5–6不锈钢74–79锡〜18钛(纯)41–45具体的8–12玻璃(苏打石)26–30木材(道格拉斯冷杉)0.6–1.2尼龙(未填充)0.7–1.1聚碳酸酯0.8–0.9聚乙烯0.1–0.3橡皮0.0003–0.001钻石480–520 这些数字显示了刚性有多少材料。金属倾向于在数十千兆内的剪切模量。陶瓷和玻璃的范围相似,而混凝土却低一些。塑料通常大约1 GPA或更少。甚至更柔软的是橡胶和弹性体,仅在巨型范围内具有剪切模量。在最顶部,钻石达到了数百个千斤顶,是最僵硬的材料之一。 具有高剪切模量的材料强烈抵抗变形或扭曲。这就是为什么钢和钛合金在桥梁,建筑物和飞机框架等结构中至关重要的原因。它们的刚度可防止横梁和紧固件在重载下弯曲或剪切。玻璃和陶瓷虽然脆弱,但也受益于相对较高的模量。它可以帮助他们在镜头和半导体晶圆等应用中保持精确的形状。钻石具有很高的剪切模量,即使在大力下,也几乎没有弹性应变。这就是为什么钻石切割工具保持锋利的原因。 另一方面,当灵活性是一个优势时,选择具有低剪切模量的材料。橡胶和其他弹性体用于振动阻尼器,密封件和地震底座隔离器,因为它们的柔软度使它们可以轻松剪切并吸收能量。聚合物(例如聚乙烯或尼龙)在柔韧性和强度之间取得了平衡,这就是为什么它们被广泛用于轻质结构和耐冲击的部分。即使是木材等天然材料也会显示出强烈的方向差异:在整个谷物上,其剪切模量也远低于其沿谷物,并且建筑商需要考虑到这一点,以免在剪切力下裂开。 剪切模量计算 可以使用不同的测试方法来确定剪切模量G,并且选择取决于材料以及您是否需要静态还是动态值。对于金属和其他各向同性固体,一种常见的方法是在杆上或薄壁管上进行静态扭转测试。扭转角与施加扭矩的斜率给出了G。ASTME143指定了结构材料的室温程序。 对于动态测量,可以使用扭转摆:测量样品 - 质量系统的振荡周期,并将其与(复杂的)剪切模量相关联。 ASTM D2236是描述这种塑料方法的旧标准。 对于纤维增强的复合材料,使用V-网状方法(例如ASTM D5379(iosipescu))和ASTM D7078(V-Notched Rail剪切)获得了平面内剪切模量。 ASTM D4255(轨道剪切)也广泛用于聚合物矩阵复合材料。 请注意,ASTM A938是用于评估扭转性能的金属线的扭转测试(例如延性);它不是确定G的标准方法。 有时G不会直接测量G,而是根据其他数据计算得出的。用于各向同性材料杨的模量e和泊松的比例ν, g = e 2 (( 1 + […]

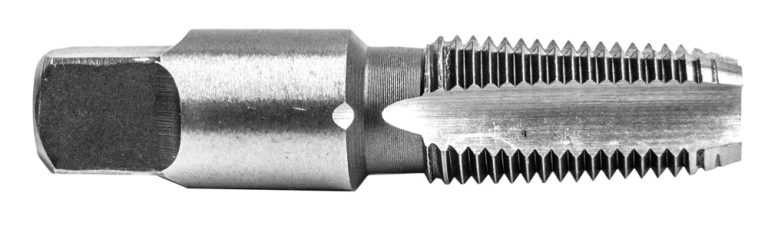

什么是管道线? 管螺纹是螺丝线程专为连接管道和配件而设计。它们允许将管道拧紧在一起,形成一个紧密的压力密封,用于流体或气体。管道线程有两种基本类型: 锥形线直径逐渐减小,形成锥状形状。 平行(直)线沿其长度保持恒定直径。 锥形管螺纹对于实现泄漏密接头尤为重要。当雄性和雌性锥形线被拧紧时,它们会互相楔入并形成压缩拟合度。这种锥形楔子会产生密封和强大的机械固定。但是,即使是经济良好的金属线的间隙也很小,因此通常将密封剂(例如水管工的PTFE胶带或管道涂料)应用于螺纹上,以填充任何空隙并确保完全无泄漏的连接。 另一方面,平行(直(直)管道线不提供密封;他们拧在一起而无需楔入。直线螺纹通常用扁平的洗衣机,O形环或垫圈密封,以防止泄漏。两种类型的线程都是常见的,但是选择取决于应用程序的密封需求。例如,花园软管使用带有橡胶洗衣机的直线来密封,而钢制管道则使用带胶带的锥形线。 什么是Tap Drill图表? Tap Drill图表是一张表格,可以告诉您在敲击线程之前要使用哪个钻头。钻得太大的孔,螺纹将很浅,容易泄漏。钻得太小,在切割过深的螺纹时,水龙头可能会结合甚至破裂。遵循图表可为您提供最佳的线程参与度,通常约为75%,这可以使强度与轻松敲击。换句话说,大约四分之三的全螺纹高度形成,在敲击过程中产生强烈的固定,没有过多的扭矩。在下一部分中,我们将重点介绍北美最常见的管道螺纹标准:NPT:NPT,并为NPT管道TAPS提供全面的Tap Drill图表。 了解NPT(国家管道锥度)线程 NPT代表国家管道锥线。它是美国和加拿大用于管道,空气软管,燃油管线和许多其他应用的标准锥形管线。如果您曾经将PTFE(Teflon)胶带包裹在管道或安装中,那么您很可能已经使用了NPT线。这些线的比例为1:16,这意味着每16英寸长的直径增加1英寸(每英尺约0.75英寸)。相对于管道的中心线,这对应于1.79°半角度。这似乎似乎很小,但是足以确保雄性NPT拟合被拧入女性端口,它们越远,螺纹楔子更紧密,从而产生了自封的干扰。 NPT使用与标准的美国螺纹相同的60°螺纹轮廓,但具有扁平的波峰和根源,以增加强度。在ANSI/ASME B1.20.1中定义了所有临界维度和公差,包括每英寸线(TPI),音高直径限制和线程接合长度。管道尺寸由名义内径(例如½“或¾”)命名,但该数字不能反映实际的外径。例如,¾“ NPT管道的测量约为1.050”。此外,由于诸如BSPT和NP之类的标准共享标称大小,但使用不同的音高或线程表单,因此您必须指定名义大小(以匹配OD)和TPI(以匹配线程螺距)以选择正确的点击或拟合。 为了给出正式的NPT几何感,以½英寸的NPT线程为例:它具有14个TPI和16个锥度的1个。螺纹形式是扁平的60°“ V”,其半角度的圆锥形为1°47'24''(1.7899°),与中心线同样应用于男性和女性线。当您手动安装配件时,大约3-4个线(“ L1尺度长度”)的尺寸很小;然后,使用扳手添加另外1.5-3个“扳手化妆”线以完成密封。 您经常会看到商店的速记,例如“ MIP/FIP”或“ MNPT/FNPT”(雄性/雌性铁管或NPT),以区分外部线和内部线,而ANSI则将其称为外部或内部NPT,但昵称使其很快识别出哪个在商店地面上。 NPT线程如何工作 因为雄性和女性线都是锥形的,因此拧紧它们会产生楔子效果。螺纹侧面互相挤压,形成一个机械强度且非常紧密的关节。您会注意到,只需几回合后,正确收紧的NPT关节就会感到贴合 - 这是锥度完成工作的锥度。不过,NPT线程并不是完全防漏的。螺纹之间存在很小的螺旋间隙,如果您不使用密封剂,则可能会泄漏。这就是为什么安装程序在组装前将雄性螺纹包裹在液体/粘贴密封剂上的雄性线:它可以润滑螺纹并填充微间隙,从而确保气体或水密密封。在燃油气或液压系统中,切碎的胶带可以堵塞阀,技术人员通常更喜欢糊密封剂。 NPT线程的应用 NPT线程在日常和工业环境中无处不在。住宅水和天然气管道依赖于NPT配件来可靠泄漏。气动工具和空气压缩机在软管,阀门和快速连接耦合器上使用NPT连接器。在汽车和重型机械中,NPT配件可为传感器(例如油压发件人)和流体线(制动或冷却液系统)提供,并为其简单起见以及广泛的现成零件而珍贵。由于符合ANSI的水龙头,死亡和配件都遵循相同的规格,因此您可以不用担心混合品牌。这种通用的兼容性使NPT成为北美的首选管道。 NPT Tap Drill图表 当在孔中创建内部NPT螺纹(例如,敲击管道装件或储罐中的一个孔中的孔)时,您必须首先钻一个适当的尺寸孔。由于NPT螺纹是锥形的,因此钻孔通常比水龙头的最大直径小一点,以使水龙头随着锥度的前进而切割锥度。下面是通用管道尺寸的全面NPT Tap钻图: 名义管尺寸(英寸)每英寸线(TPI)点击钻(英寸)抽气钻(mm)线程参与(%)1/16270.2426.15〜75%1/8270.3328.43〜75%1/4180.4375(7/16英寸)11.11〜75%3/8180.5625(9/16英寸)14.29〜75%1/2140.7031(45/64英寸)17.86〜75%3/4140.9063(29/32“)23.02〜75%111½1.1406(1-9/64英寸)28.97〜75%1¼11½1.4844(1-31/64英寸)37.70〜75%1½11½1.7188(1-23/32英寸)43.66〜75%211½2.2188(2-7/32英寸)56.36〜75%2½82.6250(2-5/8“)66.67〜75%383.2500(3-1/4英寸)82.55〜75%3½83.7500(3-3/4英寸)95.25〜75%484.2500(4-1/4英寸)107.95〜75% 笔记: 上面列出的Tap Drill尺寸假定直接敲击而无需转换。线程参与度(%)表示已达到的全线深度的百分比 - 典型的管道螺纹典型,平衡关节强度和敲击扭矩。括号中的钻头大小是标准字母或折射尺寸的标准尺寸(例如1/8-27 NPT使用字母Q钻,0.332“)。 管道水龙头是锥形的,因此您必须深入到足够深的深处以形成正确的螺纹锥度。制造商通常会指定所需的卷入线数,也可以使用NPT插头量表进行验证。定期退缩以清除芯片并在挖掘金属时使用切割液 - 水管水龙头由于直径较大和锥度而去除大量材料。 如果有锥形介孔器,您可以先用1:16锥形铰刀在攻击之前将钻孔钻孔。这会减少敲击扭矩,并可以在孔的末端稍微增加螺纹互动。但是,大多数字段和DIY应用都使用上面显示的直钻和tap方法,该方法提供了足够紧密的接头。 将NPT与其他线程类型进行比较 NPTF(国家管道锥度燃料) 这是一个干密封的锥形管螺纹,通常称为dryseal NPT或管道螺纹燃料。它具有与标准NPT相同的锥度(1:16)和线螺距,也具有60°螺纹角度。关键区别在于螺纹的顶峰和根设计:NPTF线在波峰和根上的间隙为零,从而形成了一种干扰拟合,可将金属对金属固定而无需任何密封剂。这使得NPTF非常适合对超透露率敏感的应用,即使是微小的泄漏或密封剂污染也是不可接受的。尽管NPTF和NPT具有尺寸并将其物理贴合,但仅交配NPTF雄性和女性会产生干密封。 NPTF由ANSI/ASME B1.20.3定义,而标准NPT则使用B1.20.1。 典型用途:高压液压系统;燃料系统;和其他流体功率应用(例如,制动系统组件或燃油轨配件)。 NPS(国家管道直线) 该螺纹标准具有与相应的NPT大小相同的螺纹角,形状和音高,但它是直(平行)而不是锥形的。虽然NPS线将拧到相同尺寸和TPI的NPT拟合上,但其缺乏锥度会阻止楔形密封件,并且可能会泄漏。 NPS线用于机械连接或由O形圈或垫圈等单独元素提供密封的地方。 典型用途:电导管螺纹(通常称为NPSM),消防软管耦合或大型直径水管工会以及燃气灯笼或老式的管道工会,密封垫圈或垫圈会产生密封。 […]

在塑料制造中,热塑性塑料和热固件是两种主要类型的塑料材料,通常用于注射成型,CNC加工,3D打印和挤出。两者都是由聚合物制成的,这些聚合物由分子的长链组成。在显微镜下,热塑性塑料看起来像是纠结的自由流动绳索,而热固件类似于紧密编织的网络。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español