English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

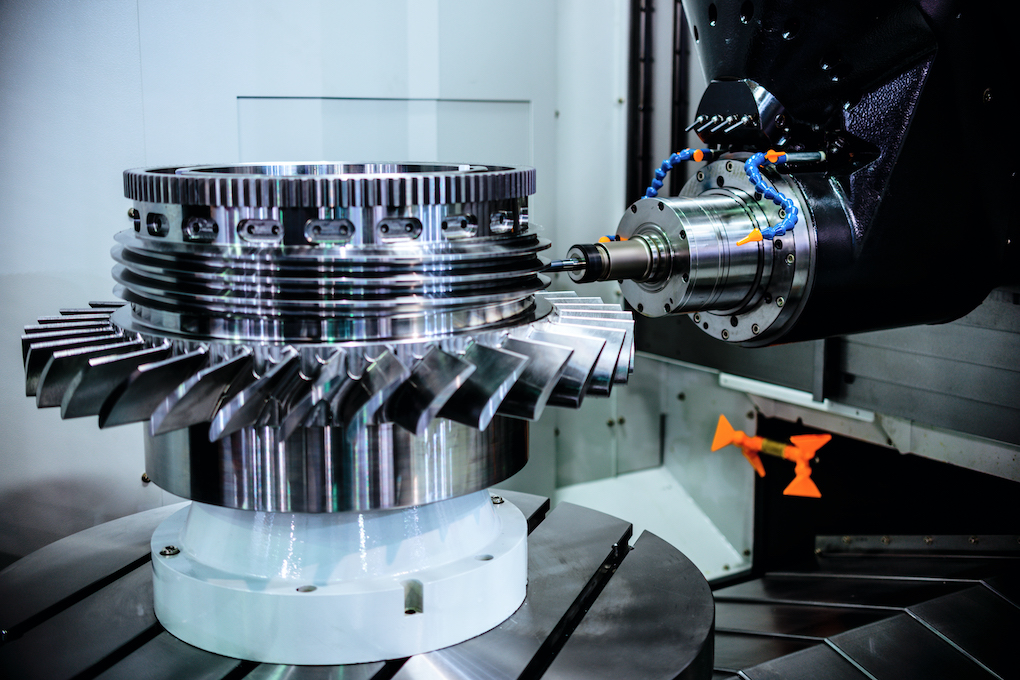

在现代制造业中,数控加工因其精度和效率而受到高度重视。如果您正在考虑对您的产品进行 CNC 加工,一个不可避免的问题是:它的成本是多少?它是否符合您的预算? CNC 加工没有一刀切的价格,因为成本取决于几个可以显着影响最终价格的因素。

本指南将探讨影响 CNC 加工成本的关键因素,并提供实用技巧,帮助您在保持高产品质量的同时降低开支。

CNC 加工成本可能因材料、劳动力、设备和其他项目特定细节等因素而有很大差异。为了简化成本计算,许多公司使用一个基本公式:

总成本=原材料成本+机加工成本+后加工成本+运输成本+利润率

接下来,我们将详细分解每个组件。

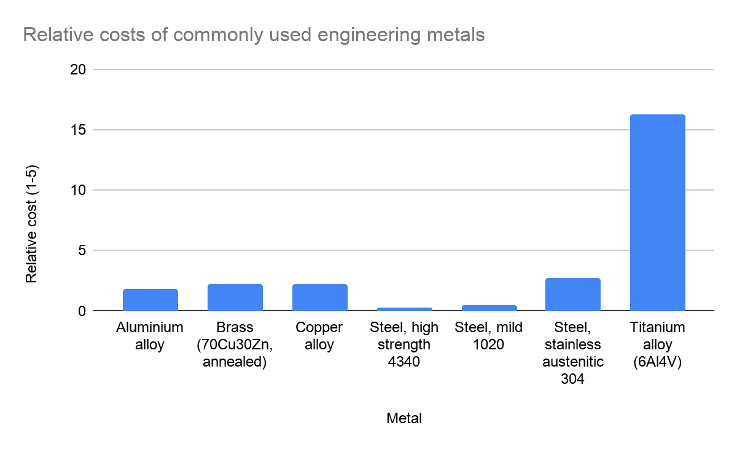

原材料成本构成CNC加工费用的基础。材料的选择显着影响总体成本。以下两点对于理解原材料成本的构成至关重要,并有助于解释为什么某些材料比其他材料更贵:

固有材料成本

它是指材料本身的基本成本,根据用途、市场供求、生产成本等因素而变化。例如,钛合金、不锈钢等优质材料以及 PEEK 和 PTFE 等工程塑料通常比铝、低碳钢或 ABS 塑料等普通材料更昂贵。特殊用途材料,例如航空航天或医疗级材料,由于其严格的质量要求,可能会进一步增加成本。此外,某些材料需要专门的制造或加工技术。例如,PEEK、PTFE等工程塑料往往需要在高温高压下生产,这增加了其生产成本。相比之下,铝和低碳钢等材料受益于更成熟的大规模制造工艺,使其更具成本效益。

材料的机械加工性

机械加工性是指材料在机械加工过程中加工的难易程度。具有良好机械加工性能的材料,例如铝和某些塑料,可以实现高效加工、最小化刀具磨损,并且更容易控制表面光洁度,从而有助于降低机械加工成本。另一方面,钛合金、不锈钢和高强度合金等难加工材料需要更多时间、专用工具和先进工艺,导致加工成本更高。

加工成本一般表示为:加工成本=工时费率x加工时间

每小时费率

CNC加工中的小时费率是指每小时使用机器或设备的成本。该比率通常包括几个组成部分:

在中国,3 轴数控铣床等更简单的机器非常适合完成基本任务,并且每小时的费用通常较低,为 10 至 20 美元。 CNC 车床通常更简单、更易于操作,每小时费用约为 15 美元。更复杂的 4 轴或 5 轴 CNC 机床能够处理复杂的任务,每小时成本为 25 至 30 美元或更高。这些利率在欧洲或美国市场要高得多。因此,将数控加工项目外包给中国是一个具有成本效益的选择。

加工时间

加工时间是指完成一个零件所需的总时间,包括准备时间和实际机器操作时间。这是影响总体加工成本的另一个关键因素。

机械加工后,零件可能需要额外的工艺,例如装配或表面处理(例如抛光、粉末涂层、阳极氧化)。由于涉及额外的劳动力、时间和材料,这些步骤增加了总体加工成本。

将成品零件运输到目的地(包括包装和物流)会增加总成本。更快的运输选择可能会更昂贵,但对于紧急订单来说可能是必要的。

与任何企业一样,供应商和销售商都会有利润率来支付管理费用并确保盈利能力。这一利润率对于维持运营以及未来对技术和能力的投资至关重要。利润率根据市场状况、竞争和项目复杂性而变化。

通常,CNC 加工公司的目标是每笔订单的利润率为 10% 至 20%。然而,供应商之间的这一比率可能存在很大差异。某些零件可能会获得更高的利润,特别是那些需要专业技能或复杂表面处理的零件。例如,由于需要额外的专业知识和精度,高度详细的外观模型通常比标准结构部件具有更高的利润率。最终,供应商必须平衡盈利能力和有竞争力的价格,以继续提供高质量的服务,同时保持市场活力。

现在我们已经介绍了影响 CNC 加工成本的主要因素,很明显有很多方法可以在不影响质量的情况下优化和节省资金。通过关注关键领域,您可以找到减少开支的机会。让我们深入了解一些实用技巧,帮助您降低 CNC 加工成本。

设计优化是降低数控加工成本最有效的方法之一。通过做出深思熟虑的设计选择,您可以显着缩短加工时间,最大限度地减少刀具磨损,并避免与复杂工艺相关的不必要的成本。

在性能要求允许的情况下,应选择机械加工性能好的材料。例如,铝通常因其优异的机械加工性、轻质特性和良好的强度重量比而受到青睐。同样,ABS 和尼龙等较软的塑料易于加工,对于非结构部件来说是一种经济高效的选择。

然而,不锈钢、钛和某些合金等较硬的材料在加工过程中提出了更多挑战。它们往往会更快地磨损工具,并且可能需要专门的切削工具,从而导致更频繁的工具更换和更多的维护。

降低加工成本的另一个有效方法是通过工艺优化。首先,编程有效的刀具路径并优化加工参数(例如切削速度、进给率和切削深度)可以最大限度地减少切削时间并减少刀具磨损。这种方法不仅提高了整体效率,还延长了刀具寿命,从而降低了刀具更换频率并降低了成本。

此外,实施自动换刀装置 (ATC) 和标准化夹具有助于缩短设置和更换时间,加快生产速度并避免在频繁调整上浪费时间。最后,分析和优化整个生产流程以消除瓶颈和低效率,确保操作之间的平稳过渡,进一步提高生产效率并减少停机时间。

避免多次表面处理可以显着降低数控加工成本。在设计阶段,选择具有良好表面光洁度和耐用性的材料(例如铝)可以最大限度地减少额外表面处理的需要。这些材料通常在加工后就具有理想的表面质量,从而减少了额外加工的必要性。如果可能,使用“机械加工”表面处理是最具成本效益的选择,因为它消除了不必要的额外步骤。

虽然可能需要化学电镀、喷砂、电抛光或阳极氧化等表面处理来增强部件的特定性能,但仅应在绝对必要时才应用它们。此外,避免在单个组件的不同部件上使用不同的表面光洁度。在所有表面上保持一致的表面处理标准可以简化设置、减少工艺变化并进一步降低成本。

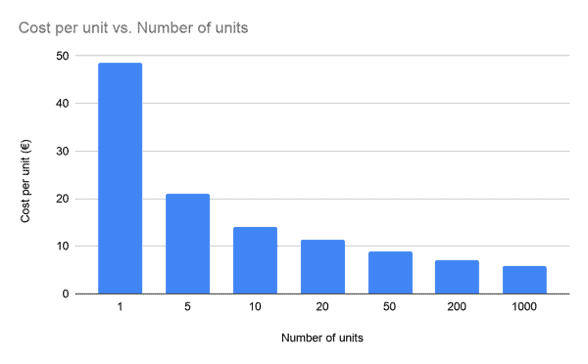

每个 CNC 加工作业都需要一个设置阶段,包括配置机器、准备工具和加载程序。无论您生产的是一个零件还是一千个零件,此设置时间都会产生固定成本。通过选择大批量生产,您可以将设置成本分摊到更多零件上,从而显着降低单位成本。这种方法对于需要专用夹具、固定装置或多台机器校准的复杂设置特别有利。此外,CNC 商店通常为大订单提供批量折扣。批量生产使车间能够更有效地运行机器,最大限度地减少作业之间的停机时间。大订单的散装材料采购还可以节省成本,而这通常会转嫁给客户。

在降低数控加工成本方面,选择内部生产还是外包可能是一个关键因素。内部生产可以更好地控制质量和灵活性,但需要在设备、熟练劳动力和持续维护方面进行大量前期投资。对于大型或长期项目来说,这种方法具有成本效益,这些项目的初始成本可以随着时间的推移进行摊销。

另一方面,外包将设备和劳动力成本的负担转移给专业的服务提供商,使您只需支付所需的加工服务费用。外包对于中小型生产运行或需要专业能力而不需要大量资本投资时特别有利。

选择正确的外包合作伙伴可以在降低 CNC 加工成本的同时确保高质量方面发挥重要作用。 Chiggo 提供精密 CNC 加工服务,具有具有竞争力的价格和卓越的标准。作为中国值得信赖的供应商,我们利用该地区较低的运营成本以仅为发达国家价格的一小部分提供高质量的结果。

在 Chiggo,我们处理从原型设计到大规模生产的所有事务,帮助您简化运营并专注于您的核心业务。我们的专业工程团队会快速审查您的设计并提供宝贵的反馈,以确保项目从开始到结束顺利进行。同时,我们的物流团队确保业内最有效的交货时间,保证及时交付您的产品。立即与 Chiggo 开始您的 CNC 加工项目,享受经济高效且可靠的外包带来的好处。

设计在数控加工中发挥着关键作用,因为它为整个制造过程奠定了基础。众所周知,数控加工使用计算机控制的机器来精确地从工件上去除材料。该工艺具有高度通用性、可重复性和精确性,此外,它还与多种材料兼容,从泡沫和塑料到木材和金属。 实现这些功能在很大程度上依赖于 CNC 加工的设计。有效的设计不仅可以确保零件的质量,还可以节省与 CNC 加工零件相关的生产成本和时间。 在本指南中,我们将讨论设计限制,并为 CNC 加工中遇到的最常见特征提供可操作的设计规则和建议值。这些指南将帮助您获得零件的最佳结果。 CNC 加工的设计限制 为了正确设计数控加工零件,我们首先必须清楚地了解工艺中固有的各种设计限制。这些限制自然是由切割过程的力学产生的,主要涉及以下几个方面: 刀具几何形状 大多数数控加工刀具具有圆柱形形状和有限的切削长度。当从工件上去除材料时,这些切削刀具会将其几何形状转移到零件上。这意味着,无论切削刀具有多小,CNC 零件的内角始终具有半径。此外,刀具的长度限制了可加工的最大深度。较长的工具通常刚性较低,这可能导致振动或变形。 工具访问 为了去除材料,切削刀具必须直接接近工件。切削刀具无法达到的表面或特征无法进行 CNC 加工。例如,复杂的内部结构,尤其是当零件内存在多个角度或特征被另一个特征阻挡或存在较大的深宽比时,可能会使工具难以到达某些区域。五轴数控机床可以通过旋转和倾斜工件来缓解一些刀具访问限制,但它们不能完全消除所有限制,特别是刀具振动等问题。 工具刚度 与工件一样,切削刀具在加工过程中也会变形或振动。这可能会导致公差更宽松、表面粗糙度增加,甚至在制造过程中刀具破损。当刀具长度与其直径之比增加或切削高硬度材料时,这个问题变得更加明显。 工件刚度 由于加工过程中会产生大量的热量和强大的切削力,刚性较低的材料(例如某些塑料或软金属)和薄壁结构在加工过程中容易变形。 工件夹持 零件的几何形状决定了它在数控机床上的固定方式以及所需的设置数量。复杂或不规则形状的工件很难夹紧,并且可能需要特殊的夹具,这会增加成本和加工时间。此外,当手动重新定位工件夹具时,存在引入微小但不可忽略的位置误差的风险。 CNC 加工设计指南 现在,是时候将这些限制转化为可操作的设计规则了。 CNC 加工领域没有普遍接受的标准,主要是因为行业和所使用的机器总是在不断发展。但长期的加工实践已经积累了足够的经验和数据。以下指南总结了 CNC 加工零件最常见特征的建议值和可行值。 内部边缘 建议垂直圆角半径:⅓ 倍型腔深度(或更大) 通常建议避免尖锐的内角。大多数数控刀具都是圆柱形的,因此很难获得锐利的内角。使用推荐的内角半径可以使刀具遵循圆形路径,从而减少应力集中点和加工痕迹,从而获得更好的表面光洁度。这也确保了使用适当尺寸的刀具,防止刀具太大或太小,从而保持加工精度和效率。对于 90 度锐角,建议使用 T 形槽铣刀或线切割,而不是减小拐角半径。 建议地面半径:0.5 毫米、1 毫米或无半径 可行的地面半径:任何半径 立铣刀刀具通常具有平坦或略圆的下切削刃。如果设计的底部半径与推荐值一致,则可以使用标准立铣刀进行加工。这种设计受到机械师的青睐,因为它允许使用广泛可用且易于使用的工具,这在大多数情况下有助于平衡加工成本和质量。虽然球头立铣刀可以适应任何底部半径,但由于其形状,它们可能会增加加工时间和成本。 薄壁 建议的最小壁厚:0.8 毫米(金属)、1.5 毫米(塑料) 可行的最小壁厚:0.5 毫米(金属)、1.0 毫米(塑料) 数控机床在加工非常薄的壁时受到限制,因为减小壁厚会影响材料的刚度并降低可达到的精度,可能会导致加工过程中振动增加。由于材料的硬度和机械性能不同,应根据具体情况仔细评估上述推荐和可行的值。对于更薄的壁,替代工艺(例如金属板制造)可能更可取。 洞 推荐孔径:标准钻头 […]

Fused Deposition Modeling (FDM) is a material-extrusion 3D printing process . It works by feeding a thermoplastic filament into a heated nozzle, where it melts and is deposited layer by layer along a programmed toolpath to build the part. In essence, an FDM printer works much like a computer-controlled hot glue gun, extruding thin beads of molten plastic that quickly solidify to form a three-dimensional object.

数控铣削是应用最广泛的自动化减材制造技术之一。在此过程中,自动换刀装置在不同铣刀之间无缝切换,以高精度从工件上去除材料。为每项任务选择合适的铣刀对于实现效率、准确性和高质量结果至关重要。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español