English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

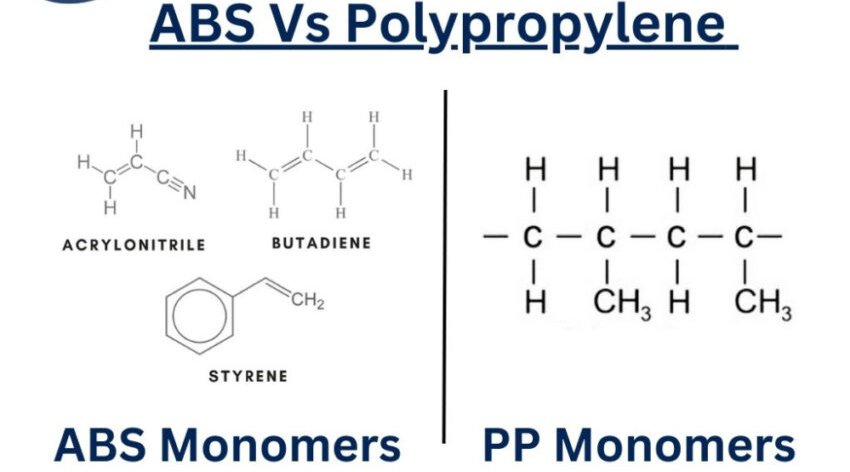

聚丙烯(PP)和丙烯腈丁二烯苯乙烯(ABS)是现代制造中使用最广泛的两种热塑性塑料。两者都是负担得起的,可回收的,并且可以很好地合作CNC加工,注射成型和工业3D打印。尽管它们相似,但PP和ABS在化学结构,机械性能和环境性能方面有显着差异。本指南提供了详细的,并排的比较,可帮助您选择适合特定应用的合适塑料。

聚丙烯(PP)是通过丙烯单体聚合产生的化学式(C3H6)N的半晶热塑性聚合物。它自然是半透明的乳白色,具体取决于其成绩和加工。 PP的密度低,对酸,碱和许多有机溶剂具有高度抗性。它具有出色的抗疲劳性,良好的冲击强度和非常低的水分吸收。在熔点相对较高的情况下,PP可以承受间歇性的高温而不会变形。

聚丙烯(PP)在两种主要类型上可用:

丙烯腈丁二烯苯乙烯(ABS)是一种无定形的热塑性聚合物,通常不透明具有象牙外观。它最常通过乳化过程产生,由三个单体组成,即丙烯腈,丁二烯和苯乙烯 - 贡献了独特的特征:

ABS由于其无定形性而没有固定的熔点,但在105°C(玻璃过渡温度)左右软化。通过添加耐热修饰符,可以提高其耐热性。 ABS具有出色的机械强度,抗冲击力和尺寸稳定性。虽然它不是自然透明的,但可以轻松修改ABS以产生充满活力的彩色部分。它还支持后处理技术,例如绘画,电镀和粘合性粘合,以进行多种美学和功能处理。

PP是从单个单体丙烯(C₃H₆)合成的半晶聚合物。它提供高刚度,非常低的水分吸收和出色的耐化学性。商业等级有时会纳入多达5%的乙烯联盟者,以提高影响力。

ABS是一种无定形的培训,由15–35%的丙烯腈,5-30%丁二烯和40-60%的苯乙烯组成。这种设计的混合物可提供平衡的强度,尺寸稳定性和高质量的表面饰面,使其非常适合需要紧张的公差和优质外观的应用。

下表比较了这两种塑料的典型材料特性:

| 财产 | pp | 腹肌 |

| 密度 | 0.90-0.92 g/cm³ | 1.03–1.07 g/cm³ |

| 熔点 | 160–170°C | 无定形,没有真正的熔点 |

| 玻璃过渡温度 | 〜 -10°C | 〜105℃ |

| 热偏转温度(0.45 MPa) | 85–100°C | 95–105°C |

| 导热率 | 0.10–0.22 w/mk | 0.17–0.19 w/mk |

| 抗拉强度 | 30–40 MPA | 40–50 MPA |

| 弯曲模量 | 1200–1600 MPA | 1800–2300 MPA |

| 缺口IZOD冲击力量 | 20–100 J/m | 200–500 J/m |

| 休息时伸长 | 200–600% | 20-50% |

| 疲劳性抗性 | 出色的 | 缓和;可能在重复的循环负载下破裂 |

| 硬度(罗克韦尔) | 60-80r | 80-100R |

| 耐化学性 | 出色的;抵抗酸,碱,脂族碳氢化合物,醇 | 缓和;容易受到酮和芳香溶剂的影响 |

| 耐水性 | <0.01%(几乎是防水) | 0.2–0.4% |

| 紫外线阻力 | 贫穷的;需要户外使用紫外线稳定器 | 贫穷的;需要保护性涂料或替代材料以户外使用 |

| 加工性 | 易于霉菌,挤出和热形一个 | 易于塑造,机器和完成 |

| 饰面和美学 | 略带蜡状的感觉;有限的油漆粘附 | 光滑,高光饰面;出色的油漆粘附 |

PP明显轻巧;它的密度低于1g/cm³,它是少数数量(PE)的商业热塑料之一,其密度低于水。但是与PE相比,PP提供了更高的刚度,更好的耐热性和出色的疲劳寿命。

ABS的密度较高1.03–1.07g/cm³,这会导致较重的部分,增加材料使用,没有浮力。

PP的熔点为160–170°C,使其可以在相对较高的温度下保留其固体形式。这使得PP适用于沸腾灭菌和微波安全容器等应用。但是,其玻璃过渡温度(TG)约为-10°C,因此在冰点附近或以下的温度下可能会变得脆弱。相反,ABS没有真正的熔点。取而代之的是,它逐渐在其TG上逐渐软化约105°C,其机械性能显着恶化。

HDT反映了材料在负载下保持形状的能力。 ABS通常会抵抗最高95-105°C的变形,而PP的HDT较低约为50–70°C,这取决于结晶度和配方。尽管PP的熔点(160-170°C)要高得多,但其较低的模量导致其在较低温度下的负载下变形。在没有机械应力的应用中,PP可以耐受高达〜130°C的短期温度,使其适用于热填充包装和微波安全容器。

ABS通常以刚度和拉伸强度优于PP,其拉伸强度(40–50MPA对30-40MPA)和弯曲模量(1800–2300MPA vs. 1200–1600MPA)具有较高的抗议值。结果,ABS更加刚性,更适合需要承载能力和形状保留的结构应用。虽然PP的强度略低,但它提供了高强度的比率,并且通常用作轻便替代品的重量替代品工程塑料。

在抗冲击力方面,ABS的表现异常很好,并在低温下保持韧性至–40°C左右。相反,在接近或低于其玻璃过渡温度为-10°C的温度下,PP变得越来越脆弱。

但是,PP在疲劳性抗性和反复弯曲中脱颖而出。例如,PP生活铰链可以忍受数百个开放和关闭的周期而不会破裂。相比之下,ABS反复弯曲时更容易破裂。

PP具有出色的化学稳定性;它可以抵抗最常见的酸,碱和广泛的有机溶剂,即使在长期暴露下也是如此。这使得PP成为化学容器,室外产品和经常与油脂或油接触的组件等应用的更安全,更可靠的选择。

ABS具有更有限的耐化学性。它可以被某些有机溶剂(例如丙酮,甲基乙基酮(MEK)和乙酸乙酯)攻击或溶解。但是在大多数日常环境中,ABS仍然稳定,例如淡水,温和的酸和碱以及酒精。因此,ABS仍然适用于一般家庭,消费者和电子应用;但是,它应该远离高度腐蚀性物质。

另一个关键因素是吸水。 PP实际上是水不渗透的,因此即使被淹没,它的尺寸和机械强度也保持稳定。相比之下,ABS略有吸湿性(吸收0.2-0.4%);虽然适度,长时间暴露于高湿度环境可能会导致较小的维度变化和电性能的轻微降解。

PP和ABS均通常用于注射成型:ABS具有中等的熔体粘度,出色的霉菌填充能力和低收缩率,使得很容易产生复杂的精密零件。相比之下,PP会在冷却方面进行更多的缩小 - 如果不仔细控制模具设计和处理参数,则零件会扭曲并失去尺寸精度。因为PP的结晶是放热的,并且快速冷却,厚壁的部分通常会不均匀且变形,因此通常优选ABS,对于高精度组件或大型平板板。

在3D打印中,ABS在受控的环境中很容易打印,提供了良好的维度准确性和强度,而PP的高收缩量和对标准构建平台的粘附不良使得容易扭曲和脱离。

两种材料都可以挤压成空心的形状,但是PP在纤维旋转(例如编织的麻袋,地毯纤维)和薄膜挤出(例如食品包装膜)中表现出色 - 超出ABS触及的应用。相反,ABS机器具有标准切割工具,而PP的高韧性通常会导致工具挠度,热量积聚和材料粘附,从而使精确加工更具挑战性。

ABS提供更大的美学多功能性。它可以轻松地支持绘画,电镀和粘合剂粘合,并可以实现从磨砂到高光泽度的各种表面饰面。 ABS在成型过程中还可以很好地接受颜料,从而允许一致的着色和视觉吸引人的零件。

相比之下,PP具有蜡状,低表面的能量质地,除非经过表面处理(例如火焰,电晕或等离子体激活),否则可以抵抗绘画和粘合。虽然PP可以在复合过程中进行颜色,但其表面并不适合二级精加工,这限制了其在需要精制外观或装饰饰面的应用中的使用。

PP是一种广泛产生的商品塑料,单位成本非常低。在常见的塑料树脂中,PP的成本通常高于ABS,尽管这可能会随市场波动而变化。这使PP成为大型生产的高度成本效益的选择。

ABS被认为是通用工程塑料。它提供了更好的总体性能,但价格更高。对于高性能等级(例如阻燃或增强ABS)的成本增加,但对于增强的机械或美学性能仍然可以接受。

总之:

| 如果需要,请选择PP | 如果需要,请选择ABS |

| 低成本和轻巧的性能 | 高刚性和影响力 |

| 对化学物质和水分的极好耐药性 | 精确的公差和尺寸稳定性 |

| 重复弹药应用(例如,生活铰链) | 表面饰面适合绘画或镀镀 |

| 食品接触或可热动物的成分 | 美学,结构性零件供室内使用 |

| 可耐水的室外就绪零件 | 精确销售的组件需要一致的化妆品质量 |

PP的低成本,化学和耐水性以及出色的疲劳寿命,使其非常适合大量,灵活使用的应用,例如包装,液体储层,医疗装饰物和室外产品。 ABS具有优越的强度和表面质量,是结构上关键或视觉上苛刻的零件的首选材料,包括汽车内部,电子外壳,设备和精密成分。

在Chiggo,我们做的不仅仅是物质比较。我们可以帮助您将材料优势转变为现实世界中的成功。拥有十多年的CNC塑料加工体验,我们不仅提供零件,而且提供精度,性能和合作伙伴关系。今天伸出手开始呢

由于暴露于氧气,水分,高温和机械磨损,金属成分往往会随着时间而变化。抛光会产生镜面平滑的表面,可最大程度地减少腐蚀起始位点并防止表面污染。最终的饰面增强了装饰吸引力,并为功能用途(例如光反射器)提供了高反射率。此外,通过消除表面不规则性,抛光消除了充当应力浓缩剂的微型注释,从而改善了疲劳寿命。

紧固件几乎是每个行业的重要组成部分,将材料固定在一起以形成耐用且可靠的组件。与依靠螺纹形成可拆卸连接的螺钉或螺栓不同,铆钉通过使尾部变形形成永久接头来固定材料,确保连接在巨大的应力和振动下保持牢固。

材料硬度是一个重要属性,表明材料在不发生显着变形的情况下承受机械力的能力。它是制造和工程中的关键属性,不仅影响产品的性能和使用寿命,而且直接影响生产过程的效率和最终产品的质量。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español