English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

在当今快节奏的制造环境中,塑料原型制作已成为将想法变成有形,可测试产品的重要一步。在承诺全面生产之前,企业依靠原型来验证设计意图,评估功能并有助于最大程度地减少以后生产阶段昂贵错误的风险。在许多情况下,执行良好的塑料原型是概念和商业可行产品之间的关键桥梁。

那么,如何创建塑料原型?它包括智能设计决策,合适的材料和合适的混合制造方法 - 我们将在本文中逐步分解所有这些。

塑料原型制作是使用塑料材料创建早期,物理模型或产品样品的过程。这些原型可帮助制造商在全面生产之前测试和完善产品的形式,拟合度,功能和美学。该过程使工程团队可以验证设计概念,确定潜在问题,收集用户反馈,并确保产品准备好并与市场需求保持一致。

根据设计的成熟度,原型可能看起来像,工作类似或与最终产品非常相似。但是“看起来像”和“像工作”并不是对原型进行分类的唯一方法。以下是用于对其进行分类的其他常见术语:

随着这些原型变得更加精致,它们会经过多个测试阶段,以确保生产准备。这些测试阶段对于验证设计完整性,性能和制造性很重要。

通常使用的测试有三种类型:

在产品开发周期(从早期概念验证到预生产测试)中,采用了不同的技术来满足各种目标。一些方法优先考虑快速迭代,而其他方法则旨在复制最终产品的质量和性能。在塑料原型中,四种广泛使用的制造方法在其独特的优势和多功能性方面脱颖而出。

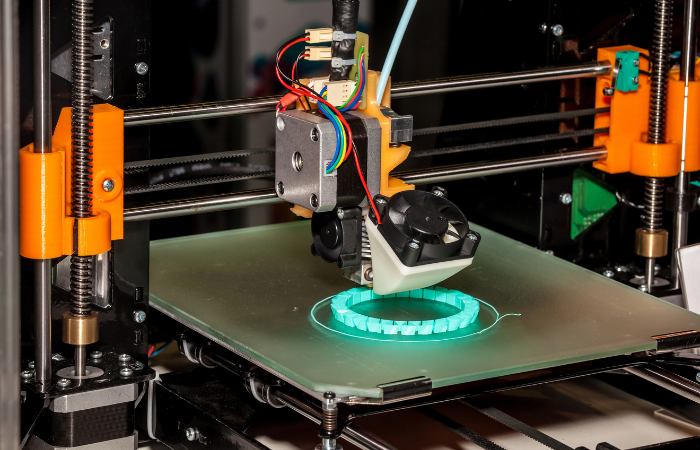

3D打印或添加剂制造是一个伞术语,包括各种技术,这些技术通过从数字模型中添加材料来构建三维对象。这些技术支持快速的原型制作和多次迭代,并且可以产生复杂的几何形状,而无需模具或定制工具。以下是制造塑料原型的三种最受欢迎的方法:

真空铸造,也称为氨基氨烷铸造,是一种使用硅树脂霉菌和聚氨酯树脂的小体积制造方法,以产生具有高表面质量和细节的塑料零件。该过程始于高质量的3D打印主模型,该模型用于创建能够复制复杂几何形状和微妙的表面特征的柔性硅胶模具。

当设计成熟并且需要一小部分一致的原型时,该技术通常用于以后的原型制作阶段。它特别适合生产功能性原型,演示模型和拟合组件,例如套管,外壳或覆盖物。

特别是,真空铸造是一种具有成本效益的解决方案,用于生产10至100个单位用于工程验证测试。当需要多个相同的零件时,它通常提供的单位成本低于3D打印,尤其是用于短期复制。此外,硅胶模具比金属模具便宜,但寿命有限,通常每霉菌产生20至25个零件。

CNC加工塑料使用计算机控制的机床从实心块中删除材料。该过程支持紧密的公差并提供出色的可重复性,从而可以创建复杂的几何形状,包括细线,底切和其他复杂的特征。

CNC加工通常用于需要高准确性和强度的中级阶段功能原型。它为可靠的拟合,形式和功能测试提供了均匀的材料特性 - 不像3D打印,可能会遭受层间弱点的困扰。该过程还允许使用各种材料,使您可以灵活地选择满足特定需求的最佳选择。可用的服务包括铣削,转弯和齿轮滚动。

注射成型通常不是原型制作的首选,因为它需要很长时间,而且成本更高。但是,Chiggo可以在生产前的最终测试阶段快速,成本效率地生产钢模具,并以T1样品(生产工具生产的第一部分)的速度快速提供10天。

此外,当生产100个或更多的塑料原型时,使用铝制或具有标准模具底座的3D打印模具的快速转移方法可以降低时间和成本而不会牺牲质量,尽管它们通常提供较低的精度,并且不如钢模具耐用。

总体而言,四种塑料原型制定方法支持多种塑料树脂材料。但是,如下表所示,每种方法支持的内容存在差异。

| 材料 | 3D打印 | 真空铸造 | CNC加工 | 注入成型 |

| 腹肌 | 好的 | 好的 | 出色的 | 出色的 |

| 聚碳酸酯(PC) | 公平的 | 好的 | 好的 | 出色的 |

| 聚丙烯(PP) | 公平的 | 公平的 | 公平的 | 出色的 |

| 尼龙 | 出色的 | 好的 | 好的 | 好的 |

| 丙烯酸(PMMA) | 好的 | 出色的 | 公平的 | 好的 |

| 聚乙烯(PE) | 贫穷的 | 公平的 | 公平的 | 出色的 |

| 乳酸(PLA) | 出色的 | 公平的 | 公平的 | 公平的 |

| 热塑性聚氨酯(TPU) | 好的 | 好的 | 贫穷的 | 好的 |

| 多醚乙醚酮(PEEK) | 好的 | 贫穷的 | 出色的 | 出色的 |

| 乙酰(POM) | 公平的 | 好的 | 出色的 | 出色的 |

| 聚对苯二甲酸酯(PET) | 好的 | 公平的 | 好的 | 出色的 |

| 聚氯乙烯(PVC) | 公平的 | 好的 | 公平的 | 出色的 |

请记住:

1。真空铸造等级反映了类似PU树脂的可行性,而不是基碱基聚合物的直接铸造。

2。3D打印等级基于每种材料的最成熟和成本效益的添加剂过程:

3。相同的材料可以根据方法的不同。例如,由于结构差异,由CNC制造的ABS部分可能与注射量的强度或饰面不符。

4。始终将您的物质选择和制造方法与当前的测试阶段和性能目标保持一致。

接下来,我们将逐步解释如何构建塑料原型并在此过程中突出显示关键注意事项。

在进入技术过程之前,要确定原型的目的和预期使用至关重要。该应用程序将确定哪种类型的原型最合适:

一旦澄清了所需的原型类型,第二步就是创建一个CAD(计算机辅助设计)模型,该模型可作为原型的数字蓝图。 CAD模型定义了零件的几何形状,尺寸和组装接口。清晰且准备充分的CAD文件可以减少歧义,最大程度地减少生产错误并加速原型制作过程。

为了确保可制造性,您可以遵循以下几点:

设计完成后,选择一种适合您时间表,预算,材料需求和性能要求的原型方法。每种方法都提供独特的优势和权衡 - 有些有利于快速迭代,而其他方法则在功能测试或生产验证方面表现出色。下表根据成本,交货时间和适合不同开发阶段的适用性比较了四种常见的原型制作方法,以帮助您决定。

| 项目 | 3D打印 | 真空铸造 | CNC加工 | 注入成型 |

| 工具成本 | N/A。 | 低的 | N/A。 | 高的 |

| 单位成本 | 缓和 | 高的 | 高的 | 低的 |

| 数量 | 1-50 | 5-100 | 1-50 | 100岁及以上 |

| 交货时间 | 小时到几天 | 1-2周 | 3-7天 | ≥2周 |

| 塑料材料选择 | 缓和 | 好的 | 好的 | 出色的 |

| 早期原型 | 出色的 | 缓和 | 好的 | 贫穷的 |

| 审美的 | 好的 | 出色的 | 好的 | 出色的 |

| 形式和拟合原型 | 缓和 | 好的 | 好的 | 出色的 |

| 功能原型 | 缓和 | 好的 | 出色的 | 出色的 |

塑料原型制作是将您的设计桥接到生产中的关键步骤 - 它可以通过尽早确定设计问题,最小化返工并避免昂贵的工具变化来降低成本,最终帮助您加速您的市场道路。在Chiggo,无论您是需要单个原型,小规模的定制制作,还是准备朝着全面制造迈进,我们都可以覆盖您。我们经验丰富的工程师和设计师与您紧密合作,以优化设计并确保可以平稳地制造它。此外,我们没有最低订单要求。有一个想法吗?立即联系我们让我们将其栩栩如生!

在工业应用中,金属的选择不仅受强度,硬度和密度等机械性能的影响,而且还受热特性的影响。要考虑的最关键的热特性之一是金属的熔点。 例如,如果金属融化,炉件,喷气发动机燃料喷嘴和排气系统可能会灾难性地失败。结果可能会堵塞孔或发动机故障。熔点在制造过程中也至关重要,例如冶炼,焊接和铸件,金属需要以液态形式进行。这需要设计旨在承受熔融金属的极热的工具。即使金属在熔点以下的温度下可能会遭受蠕变引起的裂缝,但设计人员在选择合金时通常会使用熔点作为基准。 金属的熔点是什么? 熔点是在大气压下固体开始过渡为液体的最低温度。在这种温度下,固体和液相都在平衡中共存。一旦达到熔点,直到金属完全融化,额外的热量就不会增加温度。这是因为在相变期间提供的热量用于克服融合的潜热。 不同的金属具有不同的熔点,这些熔点取决于它们的原子结构和粘结强度。紧密包装原子布置的金属通常具有较高的熔点。例如,钨在3422°C时具有最高之一。金属键的强度会影响克服原子之间的吸引力并导致金属融化所需的能量。例如,与铁和钨等过渡金属相比,铂和黄金等金属的熔点相对较低,因为它们的粘结力较弱。 如何改变金属的熔点? 金属的熔点通常在正常条件下是稳定的。但是,某些因素可以在特定情况下对其进行修改。一种常见方法是合金 - 将其他元素添加到纯金属上,形成具有不同熔点的新材料。例如,与纯铜相比,将锡与铜混合以产生青铜的熔点。 杂质也可以产生明显的效果。即使是痕量的外国元素也会破坏原子键并转移熔化温度,这取决于物质。 物理形式也很重要。纳米颗粒,薄膜或粉末形式的金属通常在温度较低的情况下融化,因为其高表面积和原子行为改变了它们的散装。 最后,极端压力可以改变原子相互作用的方式,通常通过压缩原子结构来提高熔点。尽管这在日常应用中很少关注,但它成为材料选择和安全性评估的关键考虑因素,例如航空航天,深度钻探和高压物理学研究。 金属和合金熔点图 普通金属和合金的熔点 金属/合金熔点(°C)熔点(°F)铝6601220黄铜(Cu-Zn合金)〜930(组成依赖性)〜1710青铜(Cu-Sn合金)〜913〜1675碳钢1425–15402600–2800铸铁〜1204〜2200铜10841983金子10641947年铁1538年2800带领328622镍14532647银9611762年不锈钢1375–1530(依赖级)2500–2785锡232450钛1670年3038钨〜3400〜6150锌420787 金属熔点的完整列表(高到低) 金属/合金熔点(°C)熔点(°F)钨(W)34006150rhenium(re)31865767osmium(OS)30255477坦塔尔(TA)29805400钼(MO)26204750niobium(NB)24704473虹膜(IR)24464435松(ru)23344233铬(CR)1860年3380钒(V)19103470rh1965年3569钛(TI)1670年3040钴(CO)14952723镍(NI)14532647钯(PD)1555年2831铂(PT)1770年3220thor17503180Hastelloy(合金)1320–13502410–2460inconel(合金)1390–14252540–2600Incoloy(合金)1390–14252540–2600碳钢1371–15402500–2800锻铁1482–15932700–2900不锈钢〜1510〜2750莫内尔(合金)1300–13502370–2460铍(BE)12852345锰(MN)12442271铀(U)11322070杯子1170–12402138–2264延性铁〜1149〜2100铸铁1127–12042060–2200黄金(AU)10641945年铜(CU)10841983银(AG)9611761年红色黄铜990–10251810–1880青铜〜913〜1675黄色黄铜905–9321660–1710金钟黄铜900–9401650–1720硬币银8791614年纯银8931640年锰青铜865–8901590–1630铍铜865–9551587–1750铝青铜600–6551190–1215铝(纯)6601220镁(mg)6501200p pl〜640〜1184锑(SB)6301166镁合金349–649660–1200锌(Zn)420787镉(CD)321610鞭毛(BI)272521巴比特(合金)〜249〜480锡(SN)232450焊料(PB-SN合金)〜215〜419硒(SE)*217423ind157315钠(NA)98208钾(K)63145gall〜30〜86剖记(CS)〜28〜83汞(HG)-39-38 关键要点: 高熔点金属(例如钨,rhenium和tantalum)对于极端热量应用至关重要。这些金属在苛刻的炉子和航空航天环境中保留其结构完整性。钼也可以抵抗熔化,并且对于建造高温熔炉非常有价值。 铁,铜和钢等中等熔点金属将可管理的熔融温度与良好的机械或电气性能结合在一起,使其用于构造,工具和电气系统的多功能。 低熔点金属,例如炮,铯,汞,锡和铅,对于焊料,温度计和低熔合合金等专业应用而言是有价值的。

在比较合金钢和不锈钢时,出现了一个常见的混乱点:尽管不锈钢在技术上是一种合金钢,但通常被视为独特的类别,并在材料选择过程中与其他钢选择分别进行了比较。为什么是这样,您应该为项目选择哪种材料?为了回答这些问题,它有助于首先了解合金钢是什么,并探索其包含的各种类型。

紧固件几乎是每个行业的重要组成部分,将材料固定在一起以形成耐用且可靠的组件。与依靠螺纹形成可拆卸连接的螺钉或螺栓不同,铆钉通过使尾部变形形成永久接头来固定材料,确保连接在巨大的应力和振动下保持牢固。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español