English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

金属3D打印正在迅速发展 - 更快地建立速度,更好的材料性能和更广泛的应用领域。本指南将向您展示如何充分利用金属添加剂制造(AM):我们将讨论金属3D打印技术的主要类型,常见材料以及所有费用。我们还将比较金属AM与减法(CNC加工)和形成性(金属铸造)方法,因此您可以选择适合您的部分,预算和时间表的正确过程。

类似于所有其他3D打印过程(例如聚合物3D打印),Metal 3D打印机通过基于数字3D设计的一次添加材料来构建零件,因此添加了添加剂制造。仅此一次,该过程使用金属粉末,电线或聚合物结合丝而不是塑料。

这样,可以使用传统方法制造的几何形状来构建零件,而无需使用诸如模具或切割工具之类的专业工具。同样重要的是,增加的几何复杂性对构建成本几乎没有影响,因此有机,拓扑优化的结构是实用的。最终的零件更轻(通常减轻了25%–50%的重量),并且通常更硬,这对于航空航天和其他高性能领域至关重要。

这种设计自由还可以使组件合并:多个组件,其所有紧固件,关节和泄漏路径都可以成为一次单一的印刷部分,可以立即执行多个功能。劳动力下降,交货时间缩小和维护更为简单,因为组装,对齐或服务较少。也就是说,与许多传统方法相比,金属3D打印仍然很昂贵,并且尚未在较高量的单位成本上竞争。

在1980年代后期,德克萨斯大学的卡尔·德卡德(Carl Deckard)博士开发了第一个激光烧结3D打印机,该打印机最初是为塑料设计的。这项技术成为选择性激光烧结(SLS)的基础,这种方法后来将扩展到金属3D打印。

1991年,MIT的Ely Sachs博士引入了一个3D打印过程,现在称为Binder Jetting。这种金属粘合剂喷射方法于1995年获得了授权。

1995年,德国的Fraunhofer研究所提交了第一项用于金属激光熔化的专利,该专利为当今的金属3D打印方法奠定了选择性激光融化(SLM)的基础。在此期间,EOS和各种大学等公司在进一步开发该技术方面发挥了关键作用。

由于设备和材料的高成本,金属3D打印在2000年代初期生长缓慢。但是,大约在2012年,随着SLM,DMLS和EBM等关键技术的专利开始到期,许可费下降了,为新竞争对手打开了大门。这一转变引发了创新,并吸引了GE,HP和DMG Mori等公司的重大投资,从而降低了成本并加速了各个行业的采用。

今天,根据优先研究报告,全球金属3D打印市场在2024年的价值为96.6亿美元,预计将从2025年的120.4亿美元增长到2034年的873.3亿美元,复合年增长率为24.63%。市场是由对快速原型制作,定制和复杂组件的需求以及航空航天和汽车部门不断增长的。

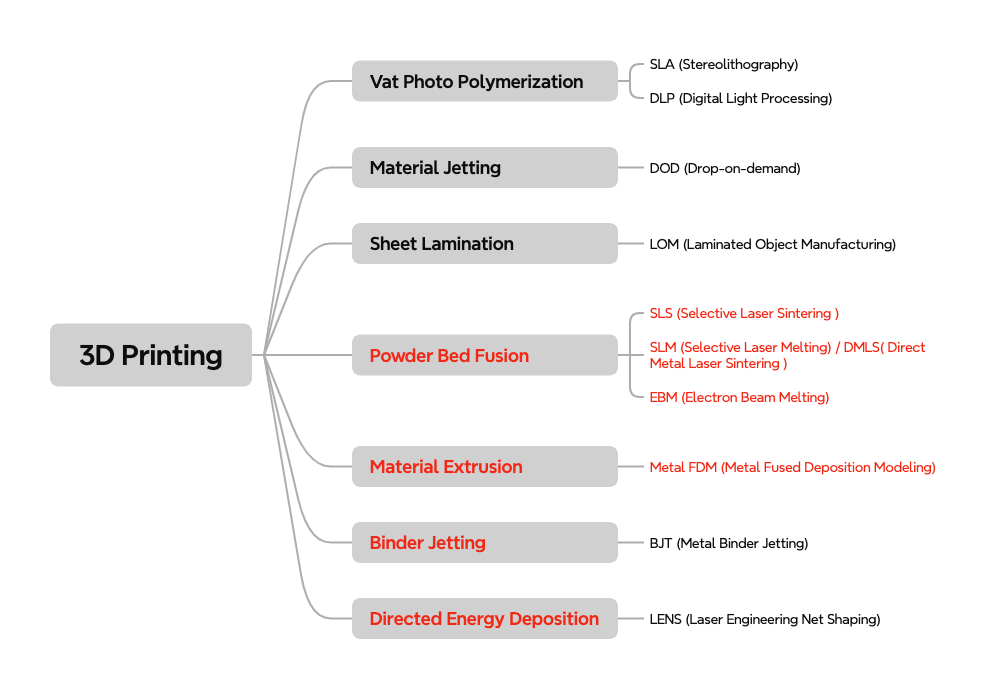

市场上有许多金属3D打印技术,但最广泛使用的四种是粉末床融合(PBF),粘合剂喷射,金属融合沉积建模(金属FDM)和有向能量沉积(DED)。从广义上讲,它们属于两种机制:融化和烧结。

PBF和DED融化金属原料(粉末或电线),具有高能源,如激光器,电子束或弧,可产生接近完全致密的部分。相比之下,金属FDM和活页夹首先用聚合物粘合剂创建了一个“绿色”部分,然后将其在熔点下方搅拌并烧结。最终密度通常低于完全融化的过程,并且几乎总是需要额外的后处理。

粉末床融合(PBF)被广泛认为是最常用的金属3D印刷家族。其中,选择性激光熔化(SLM)和直接金属激光烧结(DML)已经使用了20多年了,是当今技术上最成熟的金属3D打印过程,其次是电子束熔化(EBM),另一种关键方法,特别是用于航空航天和医疗应用中的钛合金。

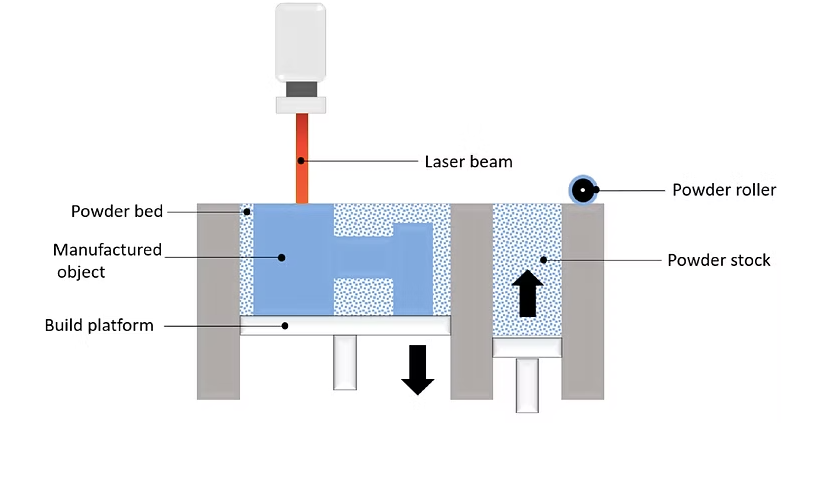

PBF工艺首先预热构建室,该室首先充满了惰性气体,达到最佳温度。然后,一层薄层的金属粉末散布在整个构建平台上。激光(在SLM和DML中)或电子束(在EBM中)针对粉末床,根据零件的设计有选择地熔化或融合粉末颗粒。颗粒融合在一起形成第一层,然后将平台稍微降低。一层新的粉末散布在上一个粉末上,然后按一层重复该过程,直到零件完全构建为止。

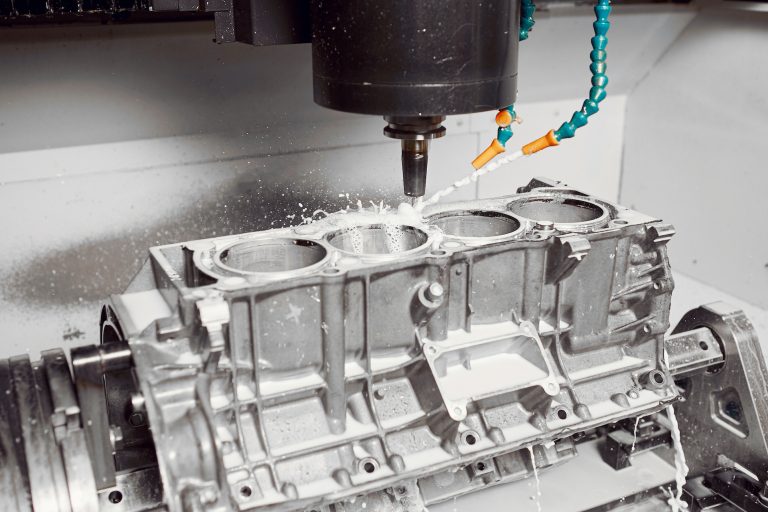

由于构建温度很高(许多合金通常> 1000°C),因此通常需要支撑以将零件固定到位并防止热应力扭曲。冷却后,去除多余的未倒粉(刷,爆炸或吸尘),并通过切割或切除支撑电线EDM。然后对该零件进行热处理以减轻残余应力并增强材料特性。最后,根据要求,该零件可能需要其他完成,例如CNC加工,抛光或其他表面处理,以达到所需的表面质量和尺寸精度。

常见粉末床融合方法的特征

这是三个主要PBF金属3D打印技术的详细比较表:

| 财产 | 选择性激光熔化(SLM) | 直接金属激光烧结(DML) | 电子束熔化(EBM) |

| 能源 | 激光 | 激光 | 电子束 |

| 使用的材料 | 球形金属粉末具有单个熔化温度;包括铝合金,钛,不锈钢,工具钢和某些合金 | 带有变化熔点的球形金属粉末;包括不锈钢,钛合金,镍合金,贵金属和工具钢 | 球形金属粉末,例如钛合金,钴铬合金,镍超合金和其他高性能材料 |

| 过程 | 激光完全融化粉末以形成致密的零件 | 激光烧结(融化粉末,但没有完全液化) | 电子束在真空环境中融化粉末 |

| 构建体积 | 通常小到中等(通过机器而变化) | 通常小到中等(通过机器而变化) | 与SLM/DML相比,通常可用的构建量更大 |

| 建立速度 | 中等(取决于激光功率和部分复杂性) | 中等(随材料和零件大小而变化) | 较慢(由于使用电子束和真空环境) |

| 印刷零件属性 | 内部孔隙率小于0.2-0.5%;高密度和出色的机械强度 | 该部分性质类似于SLM,但由于烧结过程,轻微的孔隙率可能更明显 | 孔隙率通常很低,但由于构建速度较慢和过程中较大的层厚度,它可能比SLM略高 |

| 维度的准确性 | ±0.1 mm | ±0.1 mm | ±0.1 mm |

| 典型的构建尺寸 | 250 x 150 x 150毫米 (最多500 x 280 x 360毫米) | 250 x 150 x 150毫米 (最多500 x 280 x 360毫米) | 500 x 500 x 380毫米或更大 |

| 常见的层厚度 | 20-50μm | 20-50μm | 50-150μm |

| 支持 | 总是需要 | 总是需要 | 总是需要 |

| 典型的表面粗糙度 | RA8-10μm | RA8-10μm | RA20-60μm |

| 每部分费用 | $$$$$ | $$$$$ | $$$$$$ |

| 关键应用程序 | 具有高几何复杂性(有机,拓扑优化结构)的零件需要出色的材料特性,以提高苛刻应用的效率 | 类似于SLM | 需要强,弹性零件的高性能应用,尤其是在航空航天和医疗植入物中,需要钛合金和其他高强度材料 |

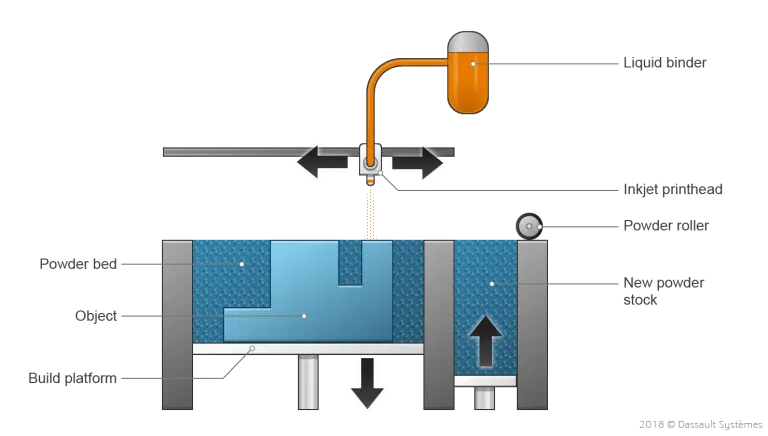

粘合剂喷射最初用于创建砂岩的全彩色原型和型号。随着时间的流逝,它在制造金属零件方面越来越受欢迎,尤其是由于其批处理生产能力。在金属粘合剂喷射过程中,一层金属粉末散布在整个平台上。然后,配备有喷墨喷嘴的马车然后通过粉末床,沉积结合剂的液滴(通常是聚合物和蜡的混合物),以将金属颗粒粘合在一起。一层层完成后,构建平台就会向下移动,并应用了新的粉末层。此过程重复直到整个部分构建。

金属粘合剂射流中的打印步骤发生在室温下,消除了诸如扭曲和内部应力之类的问题,这些问题可能会在DML和SLM等过程中发生。不需要支持结构。但是,印刷部分保持“绿色”状态,这意味着它仍然脆弱,需要进一步处理。

有两个常见的后处理步骤用于将“绿色”部分转化为完全固体的金属组件:

金属粘合剂喷射的特性

| 财产 | 金属粘合剂喷射 |

| 使用的材料 | 目前仅限于不锈钢(例如316L,17 4PH),工具钢(例如H13),青铜/铜合金和Inconel 625 |

| 建立速度 | 在所有金属3D打印技术中最快的;床通常密集地包装有许多小零件 |

| 印刷零件属性 | 烧结后〜1–2%残留孔隙度;拉伸强度与铸造金属相当,但由于内部空隙,疲劳寿命显着较低 |

| 维度的准确性 | ±0.2 mm(试验后±0.1) |

| 典型的构建尺寸 | 250×175×200mm(高达400×300×200mm) |

| 常见的层厚度 | 早期系统运行35–50µm,高吞吐量系统高达100µm) |

| 支持 | 不需要 |

| 典型的表面粗糙度 | Ra10–15µm作为烧结的零件 |

| 每部分费用 | $$$(更快的构建,没有支持废物) |

| 关键应用程序 | 低至中等的功能原型和复杂组件,其中吞吐量和单位成本比最大的机械性能重要 |

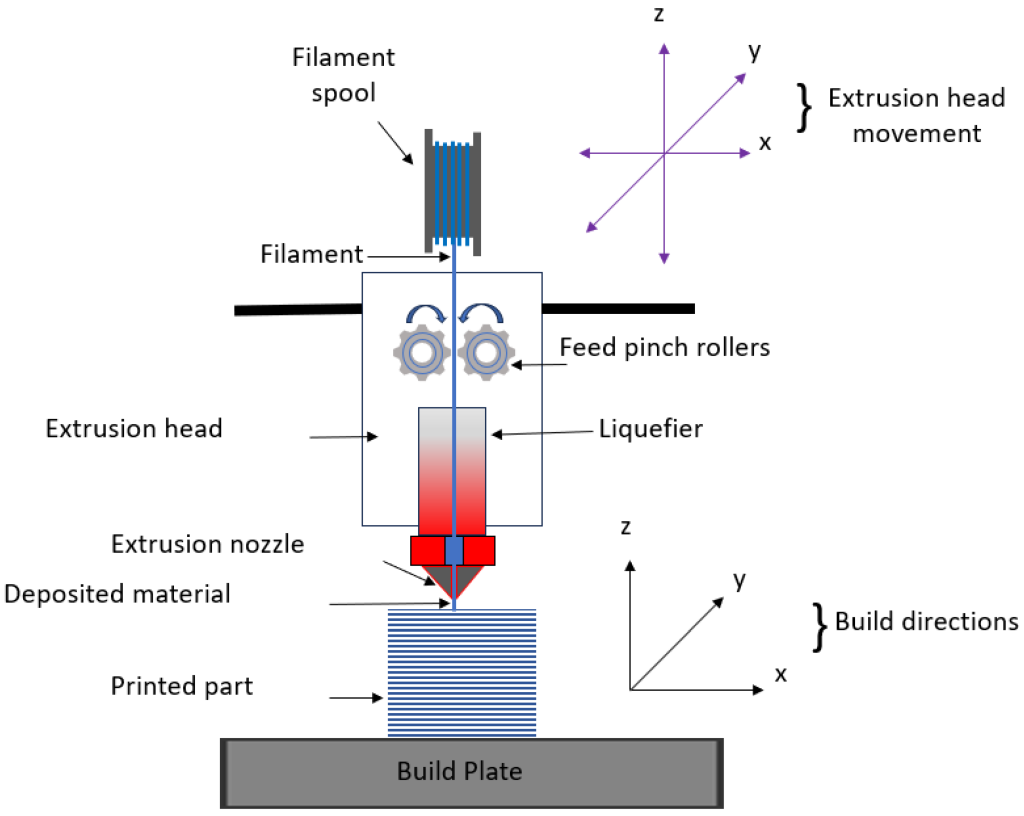

金属挤出是塑料经典FDM过程的一种变体,但它使用了通常由聚合物和/或蜡结合在一起的金属颗粒组成的金属丝或杆,而是使用金属丝或棒,因此有时被称为细丝材料挤出。

该杆或细丝通过加热的喷嘴挤出,并逐层沉积,以基于CAD模型构建零件。同时,如有必要,建立支持结构。支撑与零件之间的接口用陶瓷支撑材料打印,以后易于手动删除。需要后处理所得的“绿色”部分,以使用类似(但不相同)的粘合剂喷射的步骤成为金属。首先将“绿色”部分浸泡或热处理,以去除大多数聚合物/蜡粘合剂(脱落),然后在炉子中烧结,因此金属颗粒将其融合成密集的,完全金属的碎片。在烧结过程中,零件在每个方向上缩小了大约15-20%,因此CAD模型会提前缩放,并且可能需要进行一些试验调整。

金属融合沉积建模的特性

| 财产 | 金属融合沉积建模 |

| 使用的材料 | 目前非常局限于316L,17 4PH,H13,铜/青铜合金和Inconel 625 |

| 建立速度 | 缓和;比粘合剂喷射慢,但是设置/迭代比SLM便宜,更简单 |

| 印刷零件属性 | 密度〜90–97%(髋关节最高〜98%);拉伸强度大致含量/铸件,通常比锻造低20-40%;残余孔隙率降低疲劳强度 |

| 维度的准确性 | 典型±0.30mm;调音和收缩补偿后可实现的±0.15–0.20mm |

| 典型的构建尺寸 | 250×220×200mm |

| 常见的层厚度 | 100–200µm |

| 支持 | 必需的 |

| 典型的表面粗糙度 | RA 10–20µm在烧结的表面上 |

| 每部分费用 | $$(低机/材料成本) |

| 关键应用程序 | 功能性金属原型,自定义工具和一个关闭/低容量零件,成本和简单性比峰值性能更重要 |

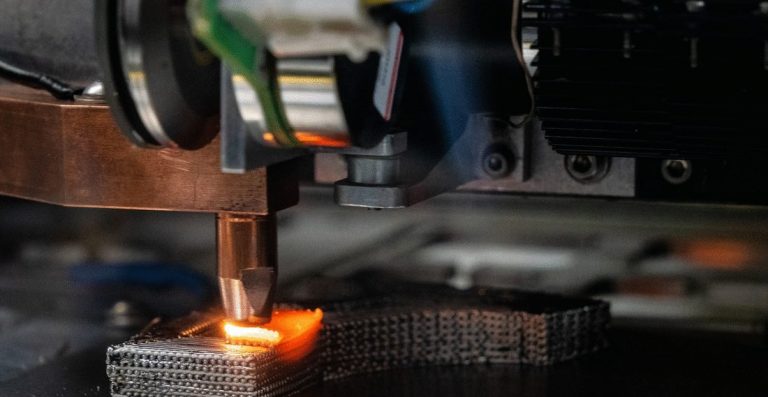

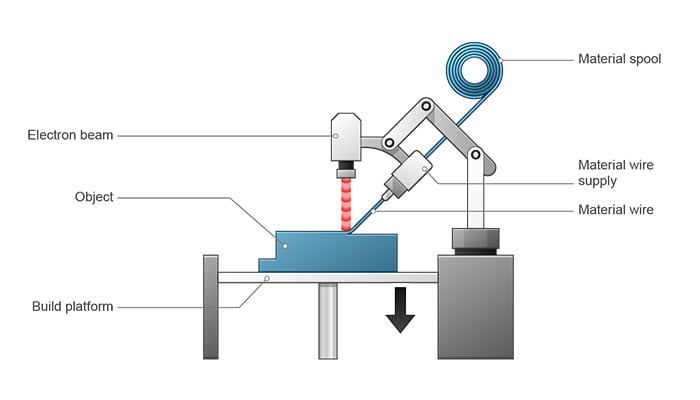

定向能量沉积(DED)使用聚焦的热源,通常是激光,电子束或电/等离子体弧,在工件上创建一个熔体池,而金属粉末或电线被送入其中,用珠子用珠子进行建筑物材料珠。因为打印头可以自由移动(通常在多轴见或机器人上),并且不受粉末床的限制,因此DED非常适合修复或添加现有零件的功能,并产生大型的,近乎净形状的组件。贸易折扣是粗珠几何形状,粗糙的表面,粗糙的表面,粗糙的热量输入以及可以介绍驻留率的大量热量,因此通常需要居住式且均需进行热处理,以达到最终的良好的态度和固定量。

定向能量沉积的特征(DED)

| 财产 | 定向能量沉积 |

| 能源 | 聚焦激光,电子束或电/等离子体电弧 |

| 使用的材料 | 与SLM相似的合金系列;标准焊接电线和许多可焊接粉可用 |

| 建立速度 | 与(或以下)粘合剂喷射相媲美 |

| 印刷零件属性 | 〜95–99%的密度(电线进料通常高于粉末);焊接具有定向性能的微观结构;适当的热处理后,拉伸强度可以接近锻造 |

| 维度的准确性 | 典型±0.5–1.0mm |

| 典型的构建尺寸 | 通常是四个中最大的 |

| 常见的层厚度 | 0.3–1.5mm(电线)或0.2-0.8mm(粉末),具体取决于喷嘴和电源 |

| 支持 | 通常不需要;通过路径计划或临时固定装置处理的悬垂 |

| 典型的表面粗糙度 | RA> 20–40µm |

| 每部分费用 | $$ - $$$(设备昂贵,但高沉积率降低了大零件/维修的成本) |

| 关键应用程序 | 维修/翻新,功能添加,大结构组件,靠近净形空白,用于随后的加工 |

尽管使用不锈钢,钛和铝合金等广泛使用的工程金属可用于金属3D打印,但在常规制造中使用的许多其他高性能或定制合金仍然很难为AM提供或资格供应AM。由于可打印的粉末通常被气体雾化为球形,尺寸狭窄且氧气低,因此制造成本很高,可提供较少的合金,并且仍然以相对较低的产量生产。也就是说,可用于金属3D打印的金属数量正在迅速增长。今天,工程师可以从包括基于镍的铬铬系统在内的合金中进行选择,这些材料众所周知,这些物质很难在传统上进行机加工。

以下是一些普通AM金属的例子,其中不锈钢,钛和铝仍然是最广泛使用的:

当您只需要一些复杂的高性能金属零件时,基于工具的方法会缓慢且昂贵。金属3D打印避免使用工具,并使复杂的几何形状直接。对于简单的设计或大量,CNC加工或铸造通常更便宜,更快。以下是金属3D打印与跨关键方面的减法(CNC加工)和形成性(铸造)过程的概述。

| 方面 | 金属3D打印 | CNC加工 | 金属铸造 |

| 设计自由 | 非常适合复杂/内部频道,晶格,零件合并 | 受工具访问和切割器几何形状限制 | 适合有机外部形状,但需要草稿/核心以及与完全封闭的频道的斗争 |

| 工具 /设置 | 没有模具或切割工具;仅切片/支持设置 | 没有模具,但是需要进行固定和凸轮编程 | 需要模具/模具/核心;高前期时间和成本 |

| 交货时间(原型) | 几个小时 - 周 | 天(编程 +加工) | 几周 - 几个月(工具构建) |

| 单位成本与数量 | 平坦/高度;高音量缩放很差 | 随着音量的增加而减小,但每个部分仍然需要机器时间。 | 高体积非常低;工具后出色的规模经济经济 |

| 维度的准确性 | 缓和;收缩/热效应,过程依赖性(PBF的±0.1-0.3mm)。 | 高的; ±0.01–0.05mm在精确特征上常见 | 缓和; ±0.1-0.5mm典型(投资<砂) |

| 表面饰面(原始) | 粗糙(RA〜5–20+µm);经常需要完成 | 良好 - 外观 | 公平 - 豪华;通常需要加工/抛光 |

| 机械性能 | 在适当的HT/HIP之后,可以接近锻造力量,但由于孔隙率和表面,疲劳通常会降低;推荐压力缓解/臀部 | 使用锻炼→可预测的高机械性能 | 铸造微观结构;拉伸和疲劳特性通常低于锻造,但可以通过热处理(有时是髋关节)改善 |

| 零件大小 | 受构建室的限制(DED除外) | 受机器信封的限制;存在大型磨坊 | 非常大的零件可行(沙子铸造,投资铸造) |

| 材料范围 | 增长但合格的合金较少 | 几乎所有可加工的金属 | 非常广泛;大多数合金可铸造,尽管有些很难 |

| 废物 /材料效率 | 低的;未使用的粉末经常回收 | 高芯片废物(除非单独回收) | 中等废物(门控/立管废料) |

| 后处理 | 支持去除,热处理,髋关节,加工耐受性 | 毛刺,可能的热处理,完成 | 训练,热处理,加工到最终公差 |

| 最好的用例 | 复杂,低体积,高价值零件;快速迭代;内部频道/格子 | 耐受性紧密,体积中等的精密零件 | 大量或非常大的零件可以摊销工具成本 |

1。几何驱动性能

内部通道,晶格填充,保形冷却路径和合并,一块组件很难或不可能加工或铸造。

2。低量

如果您仅需要1-50个零件,例如原型,飞行员运行或备件,则基于工具的方法很少会得到回报。添加剂制造避免了模具和模具,以使单位成本相对平稳且合理。

3。快速设计迭代

只需更新CAD文件,重新切片和打印 - 没有新的固定装置或模具即可。可以对CNC进行重新编程,但通常仍然需要固定/工具更改,而铸造几乎总是需要新的或修改的工具。

4。交货时间比单位成本更重要

通常可以在几天内打印复杂的金属零件,比建造和证明铸造工具所需的6-8周更快。对于AOG(地面上的飞机)情况或紧急工具,速度每件价格胜过。

5。难以机械合金

Inconel,Co CR和其他超级合金的剪裁昂贵:它们很艰难,快速工作并破坏工具。金属3D打印跳过最切割,避免了工具磨损和热量问题。 SLM或EBM等高能量过程甚至可以从超高熔点金属(例如钨(3422°C))中构建组件,这些金属几乎无法有效地机加工。

6。最小化材料废物(购买比率)

传统的加工可以废除80-90%的航空航天坯料。使用粉末床AM,大多数未使用的粉末可以被过滤和重复使用,因此您更接近净形状。例如,钛托可能只需要〜1.2×最终质量而不是〜6倍。

7。按需或现场生产

您使用它们的备件slashes库存和物流。离岸钻机可以在现场打印一个自定义不锈钢阀门,而不是等待数周的加工替换。

8。维修或添加现有零件的功能

定向能量沉积重建磨损的涡轮刀片或将老板添加到昂贵的住房中。沉积后,CNC完成恢复了精确的轮廓,通常比整个部分再制造便宜。

9。拓扑优化和轻巧

我可以让您实现有机,优化的几何形状,以消除非负载轴承质量。用晶格填充物重新设计的航空航天铰链可以在保持强度的同时减轻40%的重量,结果对磨坊或铸造不切实际。

10。组装合并

打印一个集成的部分,而不是加工,然后将许多作品固定在一起。例如,具有多个泄漏路径的12件液压歧管可以成为带有内部通道的单个印刷块。这意味着更少的紧固件,较少的接头,更少的装配时间和更高的可靠性。

11。定制或分级材料

在不同区域需要利基合金或不同的特性吗?某些AM系统(尤其是DED)可以在构建过程中切换粉末或电线以创建组成梯度。研究团队打印具有较软区域的Ti – NB植入物,用于骨骼整合和较硬的负载轴承,这都是一方面的。

金属3D打印通常比塑料更昂贵,因为在三个方面的成本要高:设备,材料和后加工操作。以下各节详细讨论了每个部分。

金属打印机要复杂得多:高功率激光器或电子梁,惰性气体或真空室,多激光扫描系统,精密光学元件和受控粉末输送 - 都比FDM或光聚合机机器更昂贵。典型的价格范围是技术:

金属3D打印材料的成本也比典型的塑料高。在金属原料中,雾化粉末是最昂贵的,因为它必须以高球体,狭窄的颗粒大小范围和非常低的氧气含量产生。 DED的电线通常比粉末便宜,而聚合物结合的金属丝(用于金属FDM中)仍然更便宜。

支撑清除,缓解压力周期,髋关节,CNC饰面和表面处理可以增加每个构建或每个零件的数百甚至数千美元。活页夹喷射和金属FDM还需要脱丝和烧结,这增加了炉子的时间和成本。

下表是典型的DMLS/SLM成本贡献者的细分。请注意,后处理如何占总数的很大份额。

| 生产步骤 | 手术 | 典型的成本* |

| 制造业 | 金属粉 | $ 200–每公斤500美元(材料依赖) |

| 机器时间(一个构建板) | $ 2,000- $ 4,000 | |

| 后处理 | 压力缓解周期 | $ 500– $ 600 |

| 零件/支持删除 | $ 100– $ 200 | |

| 热处理 /臀部 | $ 500– $ 2,500 | |

| CNC加工 | $ 500– $ 2,000 | |

| 表面精加工 /涂料 | $ 200– $ 500 |

*实际数字随几何形状,批量尺寸,材料,区域以及商店如何分配开销而变化。根据零件尺寸,单个构建板可以容纳1-12个零件(或更多)。

此外,易消耗的惰性气体,炉子和激光功率,粉末筛分和测试,灰尘爆炸/氧化安全措施以及持续的维护和校准都使金属3D打印的运行成本显着高于塑料印刷品。

金属3D打印的潜力远远超出了当今的航空航天和医疗用途。随着越来越多的合金,更智能的机器和更轻松的后处理上网,许多领域的公司将使用它来验证现实世界的性能并削减定制,复杂的金属零件的成本。如果您正在考虑通过Metal AM扩展功能,取得联系. Our team can help you decide when and how it makes sense.

STEP 文件是工程和设计中 3D 模型的通用语言。如果您曾经需要在不同的软件程序之间共享复杂的 CAD 模型,您可能遇到过 STEP 文件。 本文将讨论 STEP 文件定义、该格式的历史、其优点和缺点、与其他格式的比较、常见用例以及可用于打开或转换这些文件的软件。

随着工业4.0时代的到来,CNC(计算机数控)加工已成为现代制造业的基石。这项利用计算机控制机床的技术以其高精度、高效率和一致性彻底改变了传统机械加工。然而,随着对更复杂和更精密部件的需求不断增长,传统的 3 轴或 4 轴 CNC 加工往往无法满足要求。

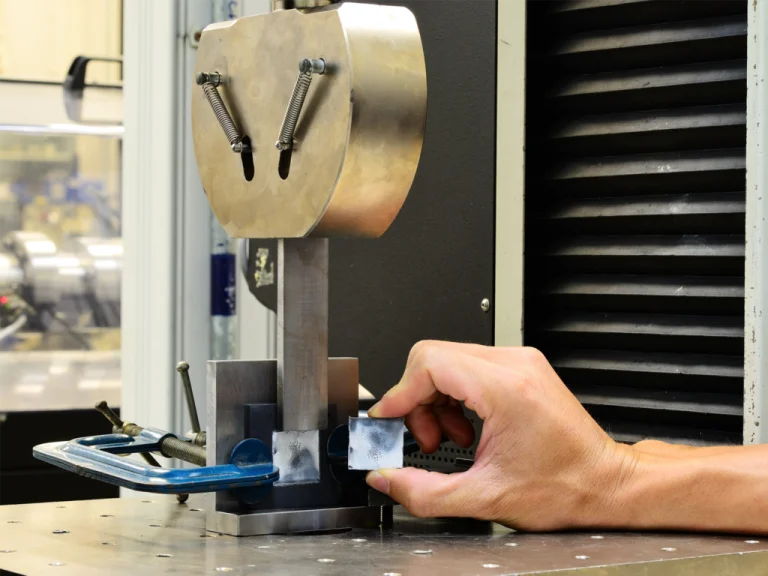

剪切模量,有时称为刚性模量,是一种基本材料特性,可在受剪切力时测量材料的刚性。用日常的话来说,它描述了一种物质在与另一部分平行滑动时塑造变化的耐药性。在本文中,我们将解释什么是剪切模量,计算方式以及与其他弹性模量的比较以及现实世界工程示例的比较。 什么是剪切模量? 在图中,将块固定在底部,同时平行于顶表面施加力F。该力导致水平位移ΔX,块变形为倾斜的形状。倾斜角θ表示剪切应变(γ),它描述了形状的变形程度。 剪切应力(τ)是施加的力除以表面积A的作用:力的作用: τ= f / a 剪切应变(γ)是水平位移与块高度的比率: γ=ΔX / L(对于小角度,弧度中的θ≈γ) 剪切模量(g)有时用μ或s表示,可以测量材料对这种类型的失真的耐药性。它被定义为剪切应力与剪切应变的比率: g =τ /γ=(f / a) /(Δx / l)=(f·l) /(a·Δx) 在SI系统中,剪切模量的单位是Pascal(PA),它等于每平方米牛顿一个(N/m²)。由于Pascal是一个很小的单元,因此实心材料的剪切模量通常很大。因此,工程师和科学家通常在Gigapascals(GPA)中表达G,其中1 GPA =10⁹PA。 剪切模量值 下表显示了常见材料的典型剪切模量值: 材料剪切模量(GPA)铝26–27黄铜35–41碳钢79–82铜44–48带领5–6不锈钢74–79锡〜18钛(纯)41–45具体的8–12玻璃(苏打石)26–30木材(道格拉斯冷杉)0.6–1.2尼龙(未填充)0.7–1.1聚碳酸酯0.8–0.9聚乙烯0.1–0.3橡皮0.0003–0.001钻石480–520 这些数字显示了刚性有多少材料。金属倾向于在数十千兆内的剪切模量。陶瓷和玻璃的范围相似,而混凝土却低一些。塑料通常大约1 GPA或更少。甚至更柔软的是橡胶和弹性体,仅在巨型范围内具有剪切模量。在最顶部,钻石达到了数百个千斤顶,是最僵硬的材料之一。 具有高剪切模量的材料强烈抵抗变形或扭曲。这就是为什么钢和钛合金在桥梁,建筑物和飞机框架等结构中至关重要的原因。它们的刚度可防止横梁和紧固件在重载下弯曲或剪切。玻璃和陶瓷虽然脆弱,但也受益于相对较高的模量。它可以帮助他们在镜头和半导体晶圆等应用中保持精确的形状。钻石具有很高的剪切模量,即使在大力下,也几乎没有弹性应变。这就是为什么钻石切割工具保持锋利的原因。 另一方面,当灵活性是一个优势时,选择具有低剪切模量的材料。橡胶和其他弹性体用于振动阻尼器,密封件和地震底座隔离器,因为它们的柔软度使它们可以轻松剪切并吸收能量。聚合物(例如聚乙烯或尼龙)在柔韧性和强度之间取得了平衡,这就是为什么它们被广泛用于轻质结构和耐冲击的部分。即使是木材等天然材料也会显示出强烈的方向差异:在整个谷物上,其剪切模量也远低于其沿谷物,并且建筑商需要考虑到这一点,以免在剪切力下裂开。 剪切模量计算 可以使用不同的测试方法来确定剪切模量G,并且选择取决于材料以及您是否需要静态还是动态值。对于金属和其他各向同性固体,一种常见的方法是在杆上或薄壁管上进行静态扭转测试。扭转角与施加扭矩的斜率给出了G。ASTME143指定了结构材料的室温程序。 对于动态测量,可以使用扭转摆:测量样品 - 质量系统的振荡周期,并将其与(复杂的)剪切模量相关联。 ASTM D2236是描述这种塑料方法的旧标准。 对于纤维增强的复合材料,使用V-网状方法(例如ASTM D5379(iosipescu))和ASTM D7078(V-Notched Rail剪切)获得了平面内剪切模量。 ASTM D4255(轨道剪切)也广泛用于聚合物矩阵复合材料。 请注意,ASTM A938是用于评估扭转性能的金属线的扭转测试(例如延性);它不是确定G的标准方法。 有时G不会直接测量G,而是根据其他数据计算得出的。用于各向同性材料杨的模量e和泊松的比例ν, g = e 2 (( 1 + […]

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español